1 、循環流化床鍋爐(CFB)控制系統的特點

循環流化床鍋爐(CFB)燃燒技術是一項近20年來發展起來的燃煤技術。它具有燃料適應性廣、燃燒效率高、氮氧化物排放低、負荷調節比大和負荷調節快等突出優點。我國家產業政策大力支持發展該技術及其產品。循環流化床燃燒技術出現以來,循環流化床鍋爐已在世界范圍內得到廣泛的應用,大容量的循環流化床電站鍋爐已被發電行業所接受。世界上最大容量的250MW循環流化床鍋爐已在1997年投運,多臺200~250MW大容量循環流化床鍋爐也已投產。我國集中于中型CFB的研制與開發,目前已完全商業化。目前,我國已投運及訂貨的35t/h以下的循環流化床鍋爐共計約2000余臺,已開始走向電力市場,并且開始大型CFB的研制工作。

循環流化床鍋爐(CFB)控制系統既包含典型的熱工過程控制(如鍋爐汽包水位控制,蒸汽溫度控制等),也包含程序控制(連鎖保護系統)。現場設備既有溫度、壓力、流量、液位變送器和調節閥等熱工儀表,也有調速電機、氧化鋯等分析儀表和機械量測控設備。工作環境比較惡劣,主要是溫度、粉塵、振動和電磁干擾,需要設備有較強的環境承受能力。

從運行的角度而言,鍋爐設備是7*24小時運行,對控制設備的可靠性要求很高。循環流化床鍋爐有其特殊性,對配風,爐膛溫度等參數的控制有嚴格的要求。從經濟角度而言,設備的經濟高效運行,需要高檔次的自控系統保證。但是,市場競爭又使企業利潤趨于微薄,特別是中、小型企業不得不降低自動化設備的檔次,其自動化水平往往還停留在基本的檢測和必要的單機控制。

2、 現場總線的特點和優點

2.1現場總線的產生

縱觀控制系統的發展史,不難發現,每一代新的控制系統的推出都是針對老一代控制系統存在的缺陷而給出的解決方案,最終在用戶需求和市場競爭兩大外因的推動下占領市場的主導地位,現場總線和現場總線控制系統的產生也不例外。

2.1.1模擬儀表控制系統

模擬儀表控制系統于六七十年代占主導地位。其顯著缺點是:模擬信號精度低,易受干擾。

2.1.2集中式數字控制系統。

集中式數字控制系統于七八十年代占主導地位。采用單片機、PLC、SLC或微機作為控制器,控制器內部傳輸的是數字信號,因此克服了模擬儀表控制系統中模擬信號精度低的缺陷,提高了系統的抗干擾能力。

集中式數字自動化信囊AUTOMATIONINFORMATION控制系統的優點是易于根據全局情況進行控制計算和判斷,在控制方式、控制機時的選擇上可以統一調度和安排;不足的是對控制器本身要求很高,必須具有足夠的處理能力和極高的可靠性,當系統任務增加時,控制器的效率和可靠性將急劇下降。

2.1.3集散控制系統(DCS)

集散控制系統(DCS)于八、九十年代占主導地位。其核心思想是集中管理、分散控制,即管理與控制相分離,上位機用于集中監視管理功能,若干臺下位機下放分散到現場實現分布式控制,各上下位機之間用控制網絡互連以實現相互之間的信息傳遞。因此,這種分布式的控制系統體系結構有力地克服了集中式數字控制系統中對控制器處理能力和可靠性要求高的缺陷。

在集散控制系統中,分布式控制思想的實現正是得益于網絡技術的發展和應用,遺憾的是,不同的DCS廠家為達到壟斷經營的目的而對其控制通訊網絡采用各自專用的封閉形式,不同廠家的DCS系統之間,以及DCS與上層Intranet、Intenet信息網絡之間難以實現網絡互連和信息共享,因此集散系統從該角度而言實質是一種封閉專用的、不具可互操作性的分布式控制系統,且DCS造價昂貴。在這種情況下,用戶對網絡控制系統提出了開放化和降低成本的迫切要求。

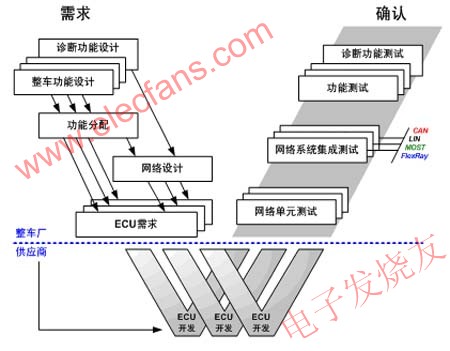

2.1.4現場總線控制系統(FCS)

FCS正是順應以上潮流而誕生,它用現場總線這一開放的具有可互操作的網絡將現場各控制器及儀表設備互連,構成現場總線控制系統,同時控制功能徹底下放到現場,降低了安裝成本和維護費用。因此,FCS實質是一種開放的、具可互操作性的、徹底分散的分布式控制系統,有望成為21世紀控制系統的主流產品。

2.2現場總線及現場總線控制系統

2.2.1現場總線的概念

現場總線是將自動化最底層的現場控制器和現場智能儀表設備互連的實時控制通訊網絡,遵循ISO的OSI開放系統互連參考模型的全部或部分通訊協議。FCS則是用開放的現場總線控制通訊網絡將自動化最底層的現場控制器和現場智能儀表設備互連的實時網絡控制系統。

2.2.2現場總線與局域網的區別

(1)按功能比較,現場總線連接自動化最底層的現場控制器和現場智能儀表設備,網線上傳輸的是小批量數據信息,如檢測信息、狀態信息、控制信息等,傳輸速率低,但實時性高。簡向言之,現場總線是一種實時控制網絡。局域網用于連接局域區域的各臺計算機,網線上傳輸的是大批量的數字信息,如文本、聲音、圖像等,傳輸速率高,但不要求實時性。從這個意義而言,局域網是一種高速信息網絡。

(2)按實現方式比較,現場總線可采用各種通訊介質,現場總線的發展及在循環流化床鍋爐控制系統中的應用如雙絞線、電力線、光纖、無線、紅外線等,實現成本低。局域網需要專用電纜,如同軸電纜、光纖等,實現成本高。

2.3現場總線控制系統體系結構。

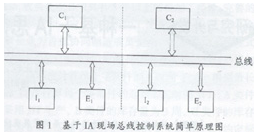

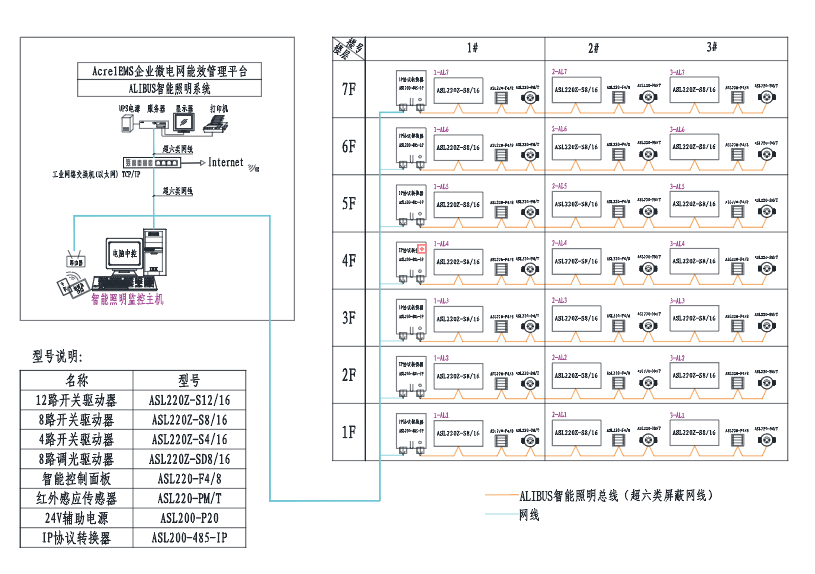

最底層的Intranet控制網即FCS,各控制器節點下放分散到現場,構成一種徹底的分布式控制體系結構,網絡拓撲結構任意,可為總線形、星形、環形等,通訊介質不受限制,可用雙絞線、電力線、無線、紅外線等各種形式。FCS形成的Intranct控制網很容易與Intranet企業內部網和Internet全球信息網互連,構成一個完整的企業網絡三級體系結構。

2.4現場總線控制系統的特點

2.4.1開放性和可互操作性。

開放性意味FCS將打破DCS大型廠家的壟斷,給中小企業發展帶來了平等競爭的機遇。可互操作性實現控制產品的“即插即用”功能,從而使用戶對不同廠家工控產品有更多的選擇余地。

2.4.2徹底的分散性

徹底的分散性意味著系統具有較高的可靠性和靈活性,系統很容易進行重組和擴建,且易于維護。

2.5低成本

衡量一套控制系統的總體成本,不僅考慮其造價,而且應該考察系統從安裝調試到運行維護整個生命周期內總投入。相對DCS而言,FCS開放的體系結構和OEM技術將大大縮短開發周期,降低開發成本,且徹底分散的分布式結構,將l對l模擬信號傳輸方式變為l對N的數字信號傳輸方式,節省了模擬信號傳輸過程中大量的A/D、D/A轉換裝置、布線安裝成本和維護費用。因此從總體上來看,FCS的成本大大低于DCS的成本。

3 、現場總線的發展現狀

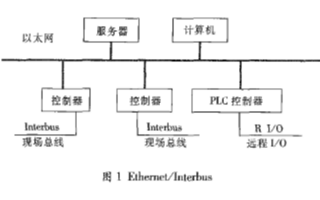

現場總線發展迅速,現處于群雄并起、百家爭鳴的階段。目前己開發出有40多種現場總線,如Interbus、Bitbus、DeviceNet、MODbus、Arcnet、P―Net、FIP、ISP等,其中最具影響力的有5種,分別是FF、Profibus、HART、CAN和Lon―Works。

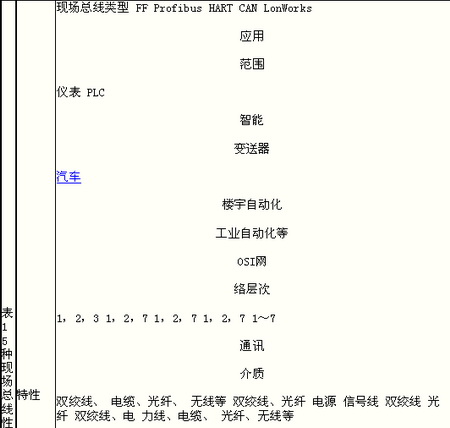

1.FF(FoundationFieldBus現場基金會總線)由美國儀器協會(ISA)1994推出,代表公司有Honeywell和Fish―er―Rosemount,主要應用于石油化工、連續工業過程控制中的儀表。FF的特色是其通訊協議在ISO的OSI物理層、數據鏈路層和應用層3層之上附加了用戶層,通過對象字典OD(objectDictionary)和設備描述語言DDL(DevieeDescriptionLanguage)實現可互操作性。目前基于FF的現場總線產品有,美國Smar公司生產的壓力溫度變送器,Honeywell&R~kwell推出的Pr~essLogix系統.Fish―er―Rosemount推出的PlantWeb。

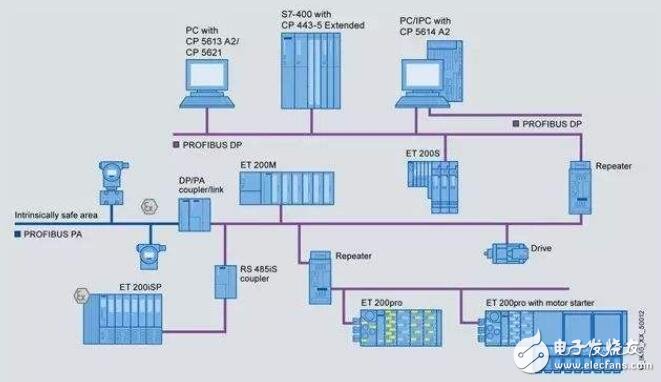

2.Profibus(ProcessFieldBus)德國西門子公司1987年推出,主要應用于PLC。產品有三類:FMS用于主站之間的通訊;DP用于制造行業從站之間的通訊;PA用于過程行業從站之間的通訊。由于Profibus開發生產的現場總線產品開發時間早至十年前,限于當時計算機網絡水平,大多建立在IT網絡標準基礎上,隨著應用領域不斷擴大和用戶要求越來越高,現場總線的產品只能在原有IT協議框架上進行局部的修改和補充,以致在控制系統內增加了很多的轉換單元(如各種耦合器),這為該產品今后的進一步發展帶來了一定的局限性。

3.HARTf:HighwayAddressableRemoteTransducer可尋址遠程傳感器數據通路)美國Rosemount公司1989年推出,主要應用于智能變送器。與ART為一過渡性標準,它通過在4―20mA電源信號線上疊加不同頻率的正弦波(2200HZ表…0’,1200HZ表“l”)來傳送數字信號,從而保證了數字系統和傳統模擬系統的兼容性,預計其生命周期為最近20年。

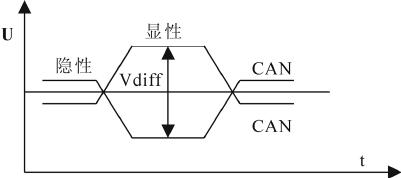

4.CAN(ControllerAreaNetwork控制局域網絡)德國Bosch6公司1993年推出,應用于汽車監控、開關量控制、制造業等。介質訪問方式為非破壞性位仲裁方式,適用于實時性要求很高的小型網絡,且開發工具廉價。Motorola、Intel、Philips均生產獨立的CAN芯片和帶有CAN接口的80C51芯片。CAN型總線產品有AB公司的DeviceNet、***研華的ADAM數據采集產品等。

5.LonWorks(LOnLocalOperatingSystem局部操作系統)美國Echelon公司1991年推出,主要應用于樓宇自動化、工業自動化和電力行業等。LonTalk的全部7層協議,介質訪問方式為P―PCSMA(預測P一堅持載波監聽多路復用),采用網絡邏輯地址尋址方式,優先權機制保證了通訊的實時性,安全機制采用證實方式,因此能構建大型網絡控制系統。Echelon公司推出的Neuron神經元芯片實質為網絡型微控制器,該芯片強大的網絡通訊處理功能配以面向對象的網絡通訊方式,大大降低了開發人員在構造應用網絡通訊方面所需花費的時間和費用,而可將精力集中在所擅長的應用層進行控制策略的編制,因此業內許多專家認為LonWorks總線是一種很有希望的現場總線。基于LonWorks的總線產品有美國Action公司的Flexnet&Flexlink等435T/h一400”循環流化床鍋爐現場總線控制系統

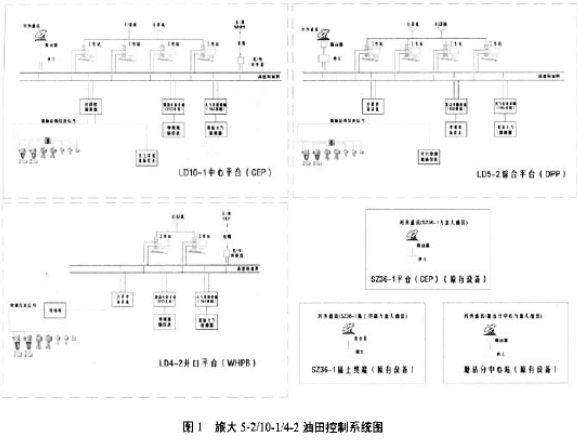

4、 概述

4.1.135t/h的循環流化床鍋爐控制系統功能

采集鍋爐的運行參數,如汽壓、風壓、爐溫等,并顯示:

進行手動控制,完成啟、停爐等工作;

現場總線的發展及在循環流化床鍋爐控制系統中的應用

在鍋爐正常運行后,實現自動控制,保證鍋爐穩定、高效地運行;

具有鍋爐聯鎖保護功能;

存儲1年的歷史數據:

4.1.2總體設計思路

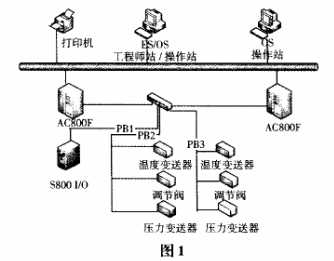

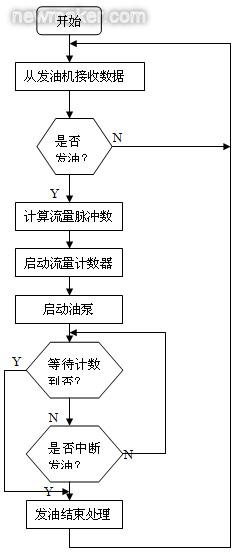

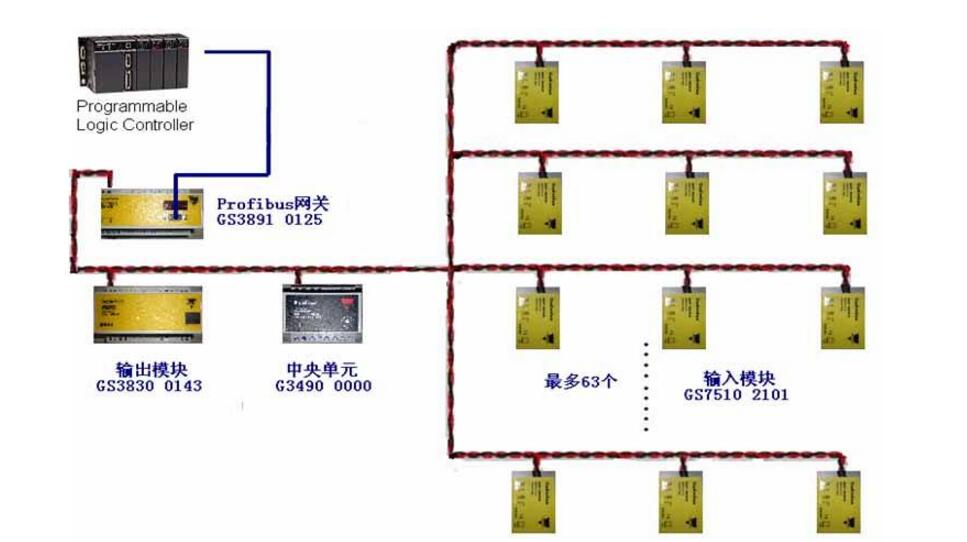

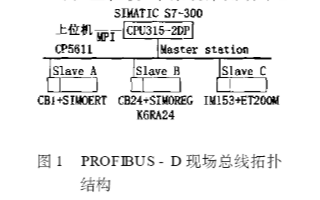

硬件:配置了I臺工程師站和操作站二合一fES/0S),l臺專用操作站(Os),1臺打印機,2臺互為冗余的ABB公司AC8OOF控制器,3條PROFIBUS總線。如圖1所示:

PBI總線:配置1個遠程$800I/O,運行速度12MB

PB2總線:連接26臺DP儀表;

PB3總線:連接26臺DP儀表;

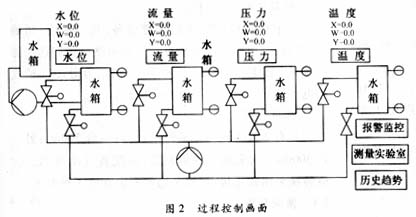

3.2控制回路及測點

1.汽包水位控制回路。

2.主蒸汽溫度控制回路。

3.主汽壓力控制回路。

4.播煤風控制回路。

5.引風控制回路。

6.排渣調節控制回路。

7.返料風控制回路。

8.點火操作系統。

9.聯鎖保護系統。

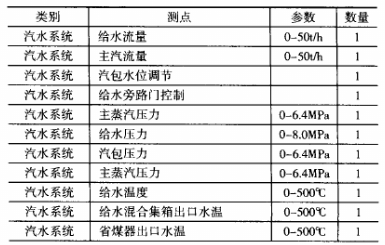

測點如下:

系統特點:

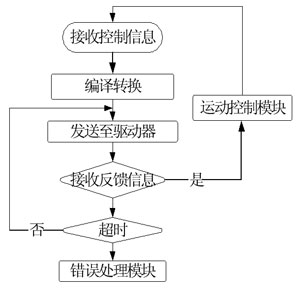

1.由于控制器wtOFOBUS總線模件支持DPV1標準,與純DP標準模件相比增加了對儀表組態能力,我們無須安裝每種儀表的專用組態軟件,僅導人每個儀表的設備現場總線的發展及在循環流化床鍋爐控制系統中的應用參數文件(GSD),就可實現在統一的系統編程軟件下對所有PA標準儀表的參數進行編程組態,有效節省了軟件成本,提高了工程組態的效率。

2.開放的控制功能。ABBAC800F控制器采用tRISC處理芯片,程序采用多任務運行方式,每個任務都可設定運行周期和優先級,所以該控制器既可滿足復雜調節回路控制要求,又可滿足快速電氣開關量控制,而一個控制器可以覆蓋工廠所有環節的控制要求且系統編程語言符合IEC6ll3l一3標準。

3.系統全局數據庫技術。“分散存儲,全局管理”的數據庫核心技術。數據存儲在控制器上,但在系統編程軟件上僅為一個全局系統變量表,過程站之間的變量交叉引用無須編制數據交換程序,操作站與過程站之間的數據無須轉換,直接存取,變量的修改與檢查也是在全局進行。

4.開放的以太網技術。ABBAC800F控制器系統通訊模件為標準的TCPdP協議模件,使系統無須增加設備就可與工廠管理局域網連接。

本系統充分發揮POFIBUS總線的技術優勢,使循環流化床鍋爐的控制水平達到了一個新高度。

5、 結束語

現場總線技術目前理論研究已經成熟,現正由高參數、大系統向一般工程應用發展。應用在循環流化床鍋爐控制系統上,可以大幅度提高設備的運行管理水平,從而提高經濟效益。

責任編輯:gt

電子發燒友App

電子發燒友App

評論