設計電源管理電路時必需考慮的散熱問題

高溫或內部功耗產生的過多熱量可能改變電子元件的特性并導致其關機、在指定工作范圍外工作,甚或出現故障。電源管理器件(及其相關電路)經常會遇到這些問題,因為輸入與負載之間的任何功耗都會導致器件發(fā)熱,所以必須將熱量從這些器件中驅散出來,使其進入PCB、附近的元器件或周圍的空氣。即使在傳統高效的開關電源中,當設計PCB和選擇外部元器件時,也都必須考慮散熱問題。

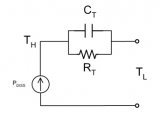

設計電源管理電路時,在考察散熱問題之前對熱傳遞進行基本了解是很有幫助的。首先,熱量是一種能量,會由于兩個系統之間存在溫差而進行傳輸。熱傳遞通過三種方式進行:傳導、對流和輻射。當高溫器件接觸到低溫器件時,會發(fā)生傳導。高振幅的高溫原子與低溫材料的原子碰撞,從而增加低溫材料的動能。這種動能的增加導致高溫材料的溫度上升和低溫材料的溫度下降。

在對流中,熱傳遞發(fā)生在器件周圍的空氣中。在自然對流中,物體加熱周圍的空氣,空氣受熱時膨脹形成真空,導致冷空氣取代熱空氣。因此形成循環(huán)氣流,不斷將器件的熱量傳輸給周圍的空氣。另一種形式是強制對流,例如風扇主動吹冷空氣,從而加速取代暖空氣。當物體將電磁波(熱輻射)發(fā)送至周圍環(huán)境時就會產生輻射。輻射熱量無需介質傳遞(熱量可以通過真空輻射)。在PCB中,熱傳遞的主要方法是傳導,其次是對流。

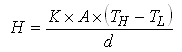

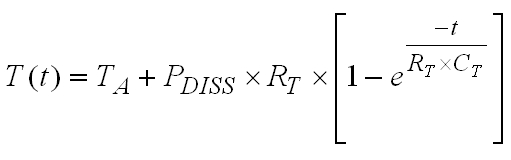

下面的等式給出了以傳導方式熱傳遞的數學模型:

其中H是傳熱速率(單位為J/s),K為材料的導熱系數,A為面積,(TH–TL)為溫差,d為距離。當界面之間的接觸面積增大、溫差增大或界面之間的距離減少時,熱量傳導速度加快。可以將熱傳遞模擬成一個電路,方法是將能源(熱源或前面等式中的H)等同于電流源,高溫器件與低溫器件之間的溫差等同于電壓降,(K×A/d)部分作為導熱系數,或將倒數(EQ2)等同于熱阻(單位為℃/W)。通常熱阻表示為符號θ或Rθ或只表示為RA-B,其中A和B是發(fā)生傳熱的兩個器件。使用電路模擬重寫熱傳遞速率等式,得到以下結果:

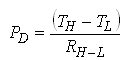

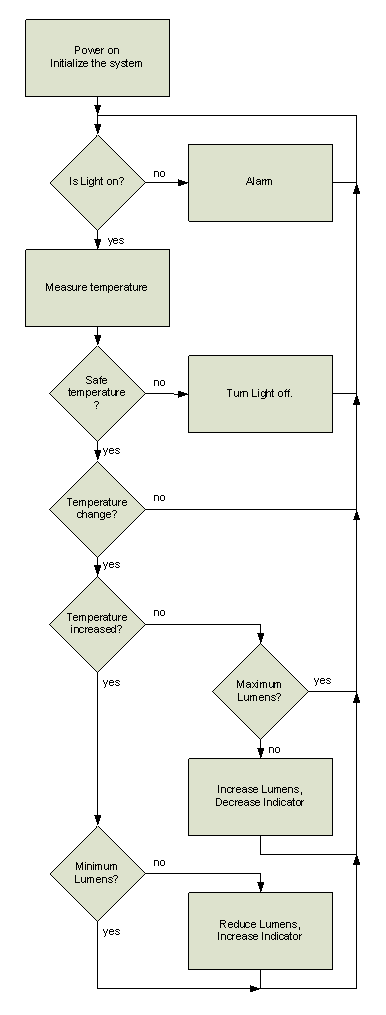

該模擬可以深入進行,以描述器件的另一個熱屬性,稱之為熱容。正如將熱阻模擬為電阻,可以將熱容(CT,單位為J/℃)模擬為電容。將熱容與熱阻并聯獲得熱阻抗(ZT)。圖1所示為傳導傳熱的簡化RC模型。能源被模型化為電流源,熱阻抗被模型化為CT與RT并聯。

圖 1. 簡化的熱阻抗模型。

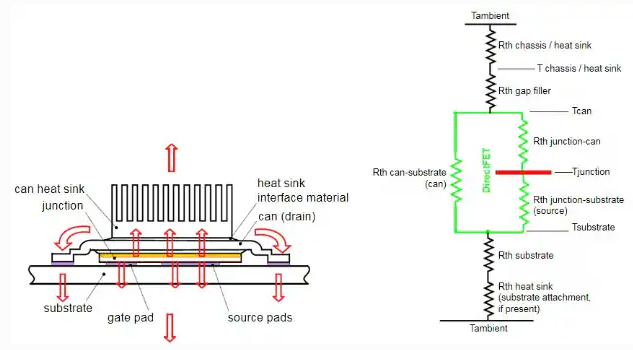

在電路中,每個熱界面都有熱阻抗。熱阻抗因材料、幾何形狀、大小和方向的不同而各異。系統(或電路)的熱阻抗對環(huán)境溫度來說有一個總熱阻抗,它可以分解為電路中每個元件的熱阻抗的并聯和串聯的組合。例如,在半導體器件中,晶粒(也稱作結)與周圍空氣(稱作熱阻抗)之間的總熱阻抗,即由結到環(huán)境之間的熱阻抗(ZJ-A),將是結構中每個單獨材料的單個熱阻抗的總和。

考慮到 在PCB上安裝的分立MOSFET。穩(wěn)態(tài)熱阻抗(或熱阻RJ-A)是結到器件外殼的熱阻(RJ-C)、器件外殼到散熱器的熱阻(RC-S)與散熱器到空氣的熱阻(RS-A)之和。(RJ-A=RJ-C+RC-S+RS-A)。此外,還可以有并行的散熱路徑,例如從MOSFET結經過器件外殼到PCB,再從PCB到環(huán)境溫度。

通常情況下,半導體制造商會給出結點到器件外殼的熱阻。另一方面,RC-S和RS-A主要取決于散熱器和PCB的屬性。許多因素會影響熱阻RC-A或RC-S,包括PCB的層數、到輔助面的過孔數、與其他器件的接近程度以及氣流速率。通常RJ-A會列在器件數據表中,但該數字是在特定測試板條件下得出的,因此僅適用于在相同條件下測量的器件之間的比較。

熱阻(RJA)是電子元器件的重要參數,因為它是器件散熱的指標(基于環(huán)境條件和 PCB布板)。換言之,RJ-A可以幫助我們根據環(huán)境條件和功耗估算工作結溫。

開關電源中的散熱

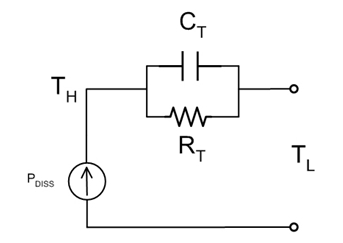

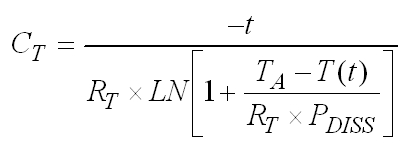

電源管理電路中散熱考慮的典型示例,可以參考圖2所示美國國家半導體提供的LM3554電路。該器件是一個感應升壓轉換器,面向蜂窩電話應用中的高功率閃光LED。LM3554是一個很好的測試工具,因為它是一個小型器件(1.6mm ( 1.6mm ( 0.6mm),而且可以提供高達6W的輸出功率((1.2A閃光電流在5V LED中)。即使提供85%左右的效率,相對較大的輸出功率能力和微小的16-bump μSMD封裝,該器件都需要承受較高的工作溫度。

圖 2. 美國國家半導體的 LM3554 閃光 LED 驅動器測試電路

LM3554中的初始散熱效應的主要表現是器件開關的導通電阻增加和器件閾值的改變。在溫度過熱的極端情況下,該器件可能觸及熱關機閾值而導致關閉。知道準確的RJ-A,可以幫助確定器件在功率運行期間的結溫,并確保電路按照預期可靠地完成應用的要求。

在可能的情況下,該器件能夠擁有3.6V的輸入電壓、3.6V的LED電壓和1.2A的LED電流。在這種情況下,轉換器將輸出電壓升至高于VIN 300mV。這為器件的兩個并聯電流源(負責調節(jié)LED電流)提供了300mV的凈電壓。

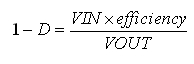

器件的總功耗將為同步PFET、NFET和兩個電流源的功耗之和。PFET和NFET的功耗在電阻元件上,因此必須使用RMS電流來準確估算功耗。此電流就是RMS電感電流乘以開關周期(NFET和PFET的導通時間)百分比。如果知道轉換器效率,可以用下面的等式算出占空比:

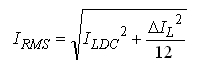

針對我們的情況,VOUT=VLED+300mV,且效率大約為90%。這可以算出PFET占空比(1-D)為83%,NFET占空比為17%。RMS電感電流等式為:

其中ΔIL為峰到峰值電感電流,在我們的示例中大約為140mA,ILDC是通過ILED/(1-D)算出的平均電感電流。

開關中的總功耗變?yōu)镹FET(RDS_ON=125mΩ) 的45mW加 PFET(RDS_ON=152mΩ)的265mW。此外,電流源的功耗為300mV×1.2A=360mW,使得內部總功耗達到668mW。數據表中給出的RJ-A為60℃/W,且來自4層JEDEC測試板(詳見JESD51-7)。使用該RJ-A時,預測結溫在TA=50℃時為83.4℃。這對器件將不構成問題,因為它低于150℃的熱關機閾值,且低于LM3554數據表中指定的最大工作結溫125℃。

在另一種情況下,可以將 LM3554設置為在同一閃光脈沖期間恒定輸出+5V。300mV電流源凈電壓現在變?yōu)?V–3.6V=1.4V,導致電流源功耗為1.68W。假設器件在以1.2A電流提供5V電壓時效率仍為90%,則占空比為35.2%,從而使直流電感電流1.85A具有288mA的ΔIL。NFET功耗現在為151mW,PFET功耗為338mW。總的內部功耗2.169W,在TA=50℃時會導致高達180℃的核心溫度,這比熱關機閾值高30℃,且比最大工作結溫高55℃。

在現實中,該設備不會安裝在4LJEDEC測試板上,而會安裝在具有不同布線面的PCB上,它靠近消耗功率的其他元件,且到低層的過孔數也各不相同。所有這些應用變量,加之許多其他因素都會顯著影響RJ-A,從而降低結溫計算的準確度。

測量熱阻抗(RJ-A和CJ-A)

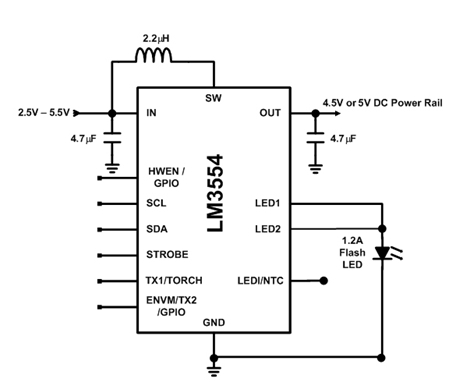

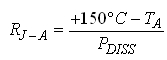

我們需要的是代表實際電路的準確RJ-A。測量RJ-A有多種方法,一種方法是使用熱關機閾值,將其設置為+150℃。要用這種方法測量RJ-A,我們可以讓LM3554在已知功耗(PDISS)下工作,然后慢慢提高環(huán)境溫度直到器件關機為止。該器件具有一個內部標志,可以通過I2C兼容接口設置,在觸及熱關機閾值時會返回‘1’。使用這種方法獲得的RJ-A將為:

另一種方法是使用器件中的一個ESD保護二極管,并測量其VF與溫度。相較而言這種方法稍微復雜一些,但得出的結果將更準確,這是因為VF可以在整個溫度范圍下進行表征。多數半導體器件的每個引腳上都有ESD二極管,其陽極連接至GND,陰極連接至各自的引腳。

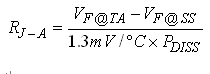

為了測試 LM3554,我們可以查看LEDI/NTC 引腳,并從該引腳拉出小電流(< 10mA),同時讓溫度變化。每個引腳的最大絕對額定值最小為-0.3V,但那是由于ESD二極管在最高結溫 +150℃時的VF而引致的。如果將電流限制為小于10mA,我們可以在不損害器件和增加任何自熱的情況下查看二極管的VF。從+25℃到+125℃,該引腳的測量結果產生線性響應,斜率大約為1.3mV/℃。一旦這項工作結束,就可以在測量所選 ESD 二極管VF 的同時,讓器件在已知功耗下工作。當VF 達到穩(wěn)態(tài)時,RJ-A 將為:

其中VF@TA是ESD二極管在TJ=TA時的VF,VF@SS是ESD二極管在已知功耗(PDISS)下TJ達到穩(wěn)定狀態(tài)溫度之后的VF。

最后一種方法是使用MOSFET的導通電阻隨溫度而發(fā)生的變化。這種方法是在器件處于上電模式時使用內部PFET來完成。LM3554上的上電模式是指器件停止開關并持續(xù)打開PFET。如果VIN升至比VOUT高150mV時就會出現這種情況。在那時,升壓轉換器無需提升VOUT,而PFET會使VIN直接到VOUT 。

因為電流有些輕微依賴MOSFET的導通電阻,所以有必要在電流接近目標閃光電流時測量 PFET電阻。使用大測試電流的問題是它們可能導致器件發(fā)熱。克服此問題的方法是將閃光超時時間設置為最低 32ms,并在示波器上測量PFET的電壓降。在+25℃到+125℃的情況下,使用1.2A閃光電流,結果顯示的斜率大約為 0.42mΩ/℃ 。要注意的一個事情是PFET通過VOUT引腳供電,因此VOUT=5V時,其導通電阻會低于VOUT=3.9V時的電阻值。

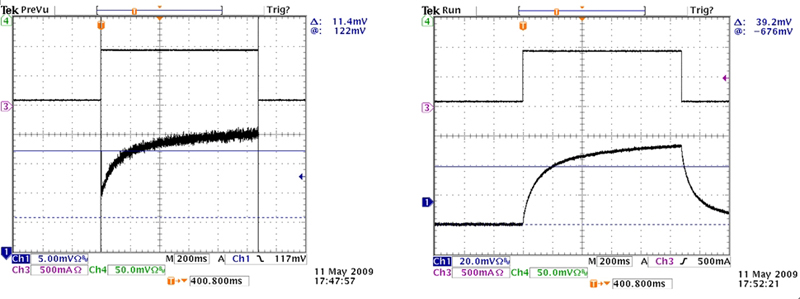

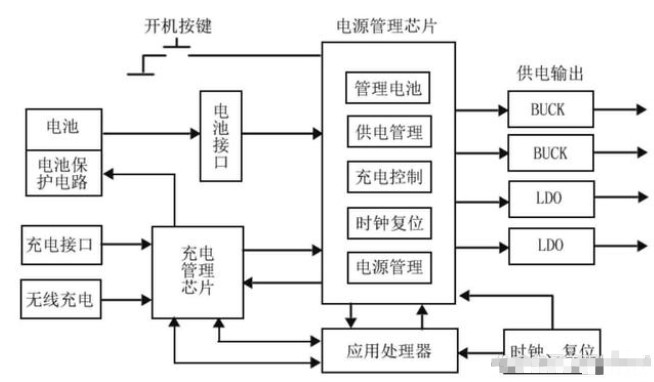

使用上述三種方法,當PDISS=1.67W時,使用熱量關機測量法得出的結果為45℃/W,使用ESD二極管VF測量法得出的結果為 42℃/W,使用PFET導通電阻法測量的結果為48℃/W。圖3顯示了在0.856A閃光LED測試電流脈沖期間,PFET的導通電阻以及ILED/NTC的ESD二極管的VF。器件的VIN設置為5V,超時時間設置為1024ms。VLED為3.18V時,使得該電壓強制 LM3554 進入上電模式。在這種模式下,功耗完全由PFET和電流源導致。

圖 3. 閃光脈沖期間 LM3554 PFET 的導通電阻和 LEDI/NETC 的 ESD 二極管。

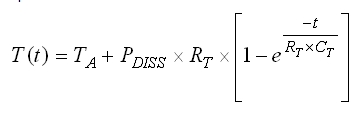

在穩(wěn)態(tài)下,LEDI/NTC的ESD二極管的VF為-622mV,對應結溫 95.2℃(環(huán)境溫度為25℃時)。在穩(wěn)定狀態(tài)下,測得的PFET導通電阻為154mΩ,對應結溫105℃。圖3 還描繪了LM3554的熱容。VF和RPMOS的響應表現呈現類似于一階RC的指數級上升,計算等式如下:

熱容則為:

使用ESD二極管的正向電壓時獲得的熱容為0.009J/℃,使用PFET導通電阻時獲得的熱容為0.0044 J/℃。溫度讀數之間的差異可能是由于器件上的溫度梯度而造成的。PFET緊鄰電流源,預計其溫度上升將較快,且溫度會比LEDI/NTC引腳的ESD二極管高,后者離IC上的功率器件較遠。造成這樣的溫度差異是由于器件核心區(qū)域兩個測量點之間的熱阻和熱容引起的。另外,響應大約為單次常量指數。實際上,功耗會隨著PFET和電流源升溫而發(fā)生些微的變化。這將導致隨著結溫上升,PDISS也些微增加。

當處理脈沖工作器件(如閃光LED驅動器)時,對熱阻抗模型比對單獨熱阻的考慮深入得多。例如,閃光脈沖電流為1.2A,VIN為5V且VLED為3.4V。在這種情況下,器件在上電模式下PDISS=2.14W。當RJ-A為48℃/W且環(huán)境溫度為50℃時,穩(wěn)定狀態(tài)模型指示核心溫度會上升至153℃,這比最高工作結溫高出28℃。如果我們考慮熱容(0.0044℃/J)并將200ms閃光脈沖寬度計算在內,則可以獲得對核心溫度更好的估算,大約為113℃。

電感器和溫度

迄今為止對關于LM3554和高溫的討論也適用于LM3554的功率電感。與半導體器件(如LM3554)一樣,功率電感器損耗過多熱量將改變器件特性并導致電感和電源工作異常。功率電感溫度過高,通常會導致直流繞線電阻增加和飽和電流限制降低。

電感器電阻

電感線圈的電阻溫度系數導致電感直流電阻會隨著溫度變化。線圈通常為銅制,溫度系數約為 3.9mΩ/℃,計算其電阻的等式如下:

或相當于0.39%/℃變化。

讓我們再看一下LM3554,評估套件中指定的電感器是Toko生產的FDSE0312-2R2。在 TA= 25℃時,測得的電阻為137mΩ。在 85℃時,電阻變化 為50℃×0.39%=19.5%(或變?yōu)?64mΩ)。在RMS電感電流為2A且VIN=3.6V時,電感電阻變化會導致效率降低約1.5%。

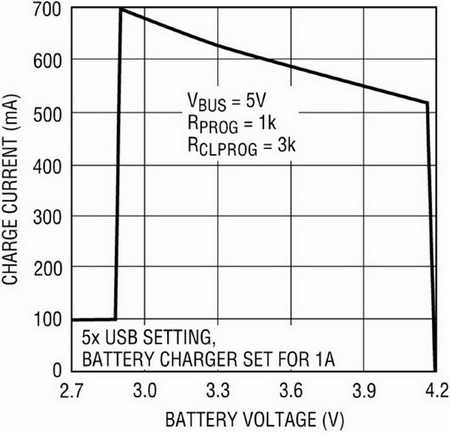

電感器飽和度

或許在高溫狀況下,功率電感最為關注的問題是額定飽和電流下降。使用較大的RMS電流時,內部功耗導致電感溫度上升,從而降低電感的飽和點。在飽和時,電感鐵磁核心材料已達到磁通密度(B(t)),該密度不再隨磁場強度(H(t))成正比增加。相反,當飽和時,由于電感電流增加而引起任何磁場強度增加,會導致非常小的磁通密度的增加。

如果在示波器上查看開關穩(wěn)壓器電感電流,我們會看到器件進入飽和狀態(tài)時,電感電流斜率增加。這相當于電感下降。紋波電流的增加將導致 RMS 電流和電感器的開關損耗增加,這兩項都會增加電感的功耗并降低效率。

電感器在特定點達到飽和時會產生突然的飽和響應,或者會與 FDSE0312-2R2 電感器一樣產生逐漸的飽和響應。然而,電感器制造商通常會將飽和點指定為既定電流和溫度下電感值的特定百分比跌幅。

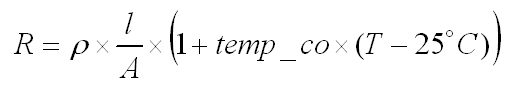

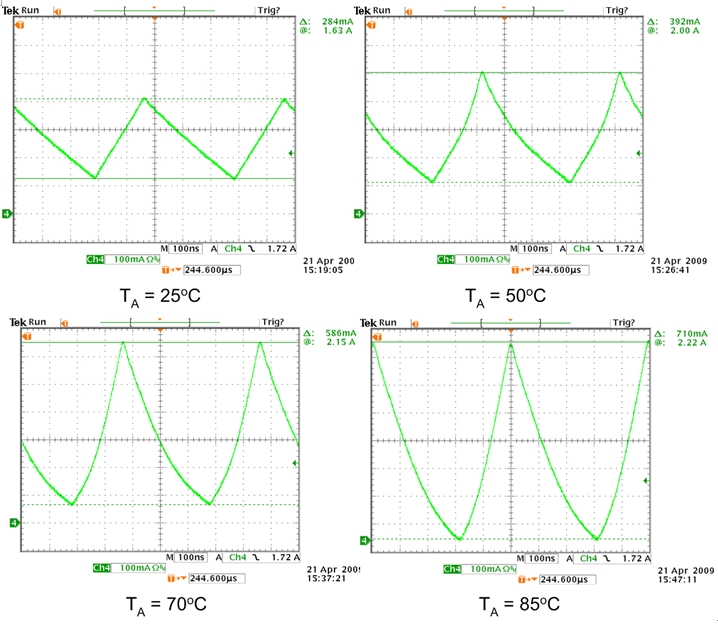

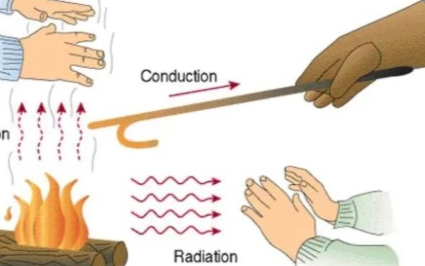

圖4描繪了工作在飽和狀態(tài)下電感器的實例。該例子使用TDK生產的VLS4010-2R2(2.2μH)電感器,在進入飽和狀態(tài)時出現急劇下降。當采用最小閃光脈沖寬度32ms,在升壓模式下LM3554會顯示出這種效應。較窄的脈沖寬度限制了電感器的自熱,從而可以通過調節(jié)環(huán)境溫度來控制電感器的溫度。

圖 4. 電感器飽和與溫度。

圖4左上圖顯示了在飽和點以下工作的電感器,具有正常的三角電流波形,可由(V/L×Δt)算出。在峰值電流保持相同且溫度升至50℃(右上圖)時,電感電流斜率開始增至1.76A標記附近,指示顯示電感器的飽和點隨著溫度上升而向下移動。當溫度升到70℃, 然后升到85℃時,隨著電感器達到飽和整個電流波形最終出現。

估算電感溫度(熱阻抗)

各種因素都會促使電感器的溫度上升。這些因素包括環(huán)境溫度、電感器的熱阻抗和電感器的內部功耗。利用電感器的直流電阻隨溫度變化這一特性,我們可以比較準確地估算電感器的工作溫度。這類似于使用ESD二極管或PFET導通電阻,在此將電感線圈用作內部溫度計。

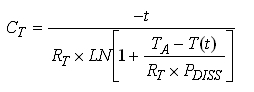

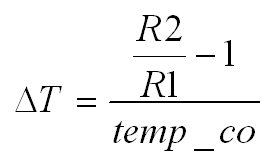

返回到我們的電感器電阻與溫度對比的等式中去,通過兩個溫度下電感器電阻的比率可以用下面的等式算出ΔT:

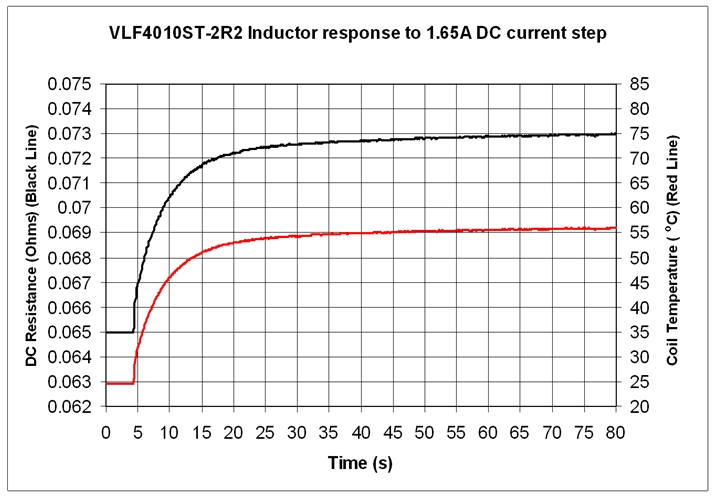

圖5中所示的測試示例在LM3554的電路中使用了VLS4010ST-2R2,直流電流階躍為1.65A。室溫時的電阻開始時為65mΩ。超過30秒之后,電感器達到穩(wěn)態(tài),電阻變?yōu)?3mΩ,相應的穩(wěn)態(tài)工作溫度大約為 56℃。

圖 5. 電感器熱響應。

使用熱阻(RT)的定義,可以獲得:

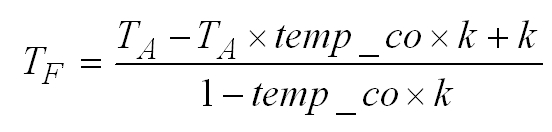

這里要注意的一件事情是電感器的功耗是其線圈電阻的函數,后者會隨著溫度發(fā)生變化。因此,需要考慮計算電感器在給定RT的TF。將RT的等式插入電感電阻與溫度等式并求解TF可以得出:

其中k為 。

。

圖5顯示等效的電感溫度上升與時間大約具有一階指數關系。這再次得出等式:

采用下面等式算出的熱容:

了解閃光LED驅動器示例中的電感熱阻可以提供一些有益的見解。因為與閃光持續(xù)時間(小于1秒)相比,電感器達到穩(wěn)定溫度需要相當長的時間,所以采用穩(wěn)態(tài)熱阻估算的滿閃光電流時的電感器工作溫度,很可能會過高估算電感器的工作溫度。這可以允許減少在脈沖器件(如閃光LED驅動器,而不是穩(wěn)態(tài)電源)中工作的電感器的尺寸。

總結

當處理功耗相對較大的器件時,通常有必要估算電源管理電路的溫度。使用通用熱阻可以很好地比較采用相同封裝的相似器件,但很可能得不到準確的溫度預測。因此,通常有必要采用復雜的熱計算或直接測量熱阻的方法。本文重點介紹了幾種可用于測量器件的溫度并獲得器件熱阻的示例。知道準確的器件溫度和器件功耗,從而進行熱阻計算。

在知道熱阻之后,利用器件功耗的逐步變化和監(jiān)控器件溫度可以計算器件熱容。這樣可以更準確地估算由于瞬態(tài)熱事件導致的器件溫度。本文中列出的示例是通過使用高電流白光LED閃光驅動器而完成的,但也同樣適用于其他電源管理器件,包括以脈沖方式工作及專為長時間工作而設計的器件。

電子發(fā)燒友App

電子發(fā)燒友App

評論