摘要

對約 50例微波器件失效分析結果進行了匯總和分析 ,闡述了微波器件在使用中失效的主要原因、分類及其分布。匯總情況表明 ,由于器件本身質量和可靠性導致的失效約占 80% ,其余 20%是使用不當造成的。在器件本身的質量和可靠性問題方面 ,具體失效機理有引線鍵合不良、芯片缺陷 (包括沾污、裂片、工藝結構缺陷等 )、芯片粘結、管殼缺陷、膠使用不當等 ;在使用不當方面 ,主要是靜電放電 ( ESD )損傷和過電損傷 ( EOS ) , EOS損傷中包括輸出端失配、加電順序等操作不當引入的過電應力等。

1 引言

隨著現代電子技術的發展 ,電子系統的工作頻率越來越高 ,微波器件在各種領域中的應用范圍越來越廣 ,而在使用過程中遇到的質量和可靠性問題也日益增多 ,有些已經給生產方和使用方造成了巨大的經濟損失。近幾年來 ,電子元器件可靠性物理及其應用技術國家級重點實驗室受使用方和生產方的委托 ,承擔了大量的微波器件、電路及組件的失效分析工作 ,本文總結了其中 56個實例 ,通過匯總分析 ,探討微波器件的主要失效模式及失效原因 ,以及如何在制造工藝、來料檢驗和分析、使用操作等方面采取優化改進措施 ,從而達到降低微波器件的失效概率 ,提高整機系統的可靠性的目的。

2 器件分類與來源匯總

2. 1 器件類型分類

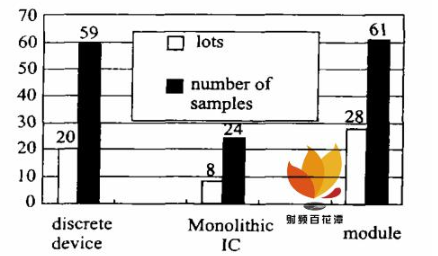

微波器件可以按功能、頻率、封裝和預定用途等多種因素進行分類。由于微波器件的失效模式和原因往往與器件的工藝和結構相關 ,因此在后面的匯總分析中 ,主要按制造工藝進行分類: 第一類是微波分立器件 (即通常所說的管子 ) ,第二類是微波單片電路 ( MMIC) ,主要是砷化鎵單片電路 ,第三類是微波組件和模塊 ,包括采用封裝器件以及裸芯片組成的各種微波混合電路和功能模塊。56個分析實例中 ,共有失效樣品 144只。其中分立器件 20批、 59只失效樣品;單片電路 8批、 24只失效樣品;組件和模塊最多 ,有 28批、失效樣品61只 (圖 1)。

圖 1 分析實例器件類型匯總

2. 2 器件來源分類

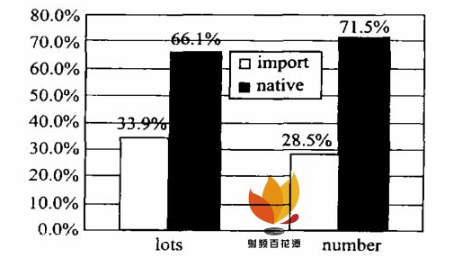

圖 2是器件來源的匯總數據。從圖中可以看到 ,總數 56批中 ,進口器件是 19批次 ,約占總批次的 34% ; 失效樣 品有 41只 ,約 占總 樣品 數的28. 5% 。其中進口分立器件 5批、 21只失效品;單片電路 (塑封 ) 3批、 5只失效品;組件和模塊 11批、 15只失效品。進口器件主要是整機系統單位使用 ,器件失效直接影響到整機系統的可靠性 ,應引起高度重視。

圖 2 樣品來源匯總

3 失效模式和失效原因分類

3. 1 失效模式分類匯總

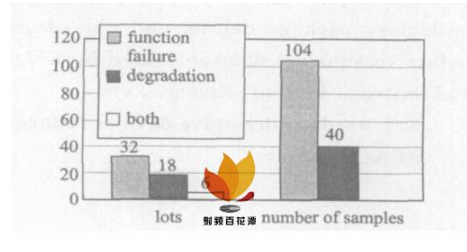

不同器件如分立器件、單片電路和組件的具體失效模式不同 ,都在總體上可分為功能失效和特性退化兩大類 ,功能失效具體又包括輸入或輸出短路或開路、無功率輸出、控制功能喪失等;特性退化具體有輸出功率或增益下降、損耗增大、控制能力下降、飽和電流下降、 PN結特性退化等。

圖 3是失效模式的匯總圖。從圖中看到 ,本次匯總的 56例失效分析中 , 32例的樣品是功能失效 ,18例的樣品是特性退化 , 6例是既有功能失效 ,又有特性退化。從總樣品數 144來看 ,功能失效的為104只 ,約占總樣品數的 72. 2% ;特性退化的為 40只 ,約占27. 8%。總的來看 ,功能失效是主要的失效模式。

圖 3 失效模式匯總

3. 2 失效原因匯總分析

確定失效原因和失效機理是失效分析的主要目的 ,只有準確地找到失效原因 ,才能在以后的生產和使用過程中有針對性地進行改進和防范 ,消除或減少失效的再發生 ,保證整機和系統的可靠性。

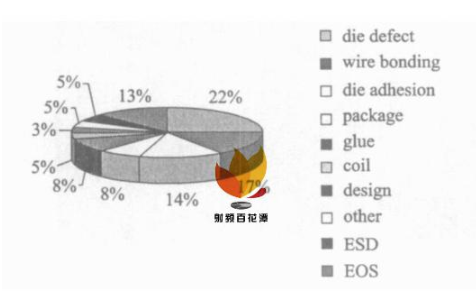

圖 4是失效原因總的分類匯總圖。匯總情況表明 ,失效原因有兩大類: 一類是器件本身的質量和可靠性問題 ,具體失效機理有引線鍵合不良、芯片缺陷 (包括沾污、裂片、工藝結構缺陷等 )、芯片粘結、管殼缺陷、膠使用不當等;另一類是使用不當導致的器件失效 ,簡單分為靜電放電 ( ESD)損傷和過電損傷 ( EOS) , EOS損傷中包括輸出端失配、加電順序等操作不當引入的過電應力等。

圖 4 失效原因批次匯總

56個實例中 ,由于器件本身質量和可靠性導致的失效為 45批次 ,約占 80% ,樣品數為 105,約占70% ; 因使用不當導致的失效有 11個批次 ,約占20% ,共 41只樣品 ,約占 30% (有時 ,同一批次的樣品或同一樣品有兩種以上的失效原因 )。因此 ,由于器件本身缺陷導致的失效比例遠高于使用不當導致的失效。

圖 4是失效原因的匯總圖。從匯總結果看出 ,器件本身缺陷排在前三位的依次是芯片缺陷、引線鍵合不良以及芯片粘結不良 ,分別占總批次的22%、 17%和 14% ,合計為 53% ,超過一半。而使用原因引起的失效主要是過電應力 ( EOS)失效 ,如操作不當 ,輸出失配、自激振蕩等。

另外 ,由于器件的類型不同 ,各種器件的失效原因所占比例又有所不同。

3. 2. 1 分立器件失效原因匯總分析

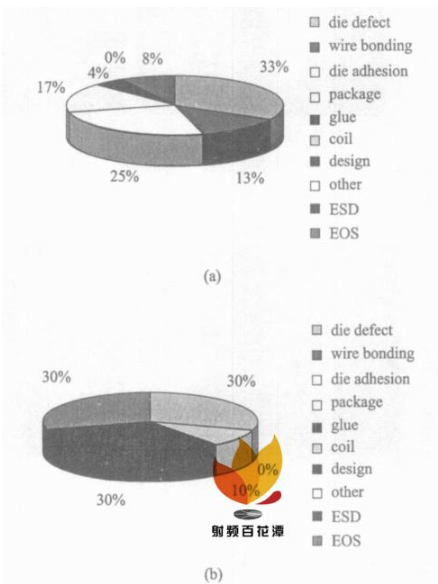

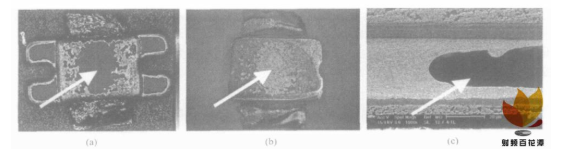

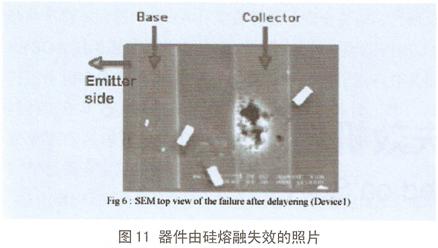

圖 5(a)是分立器件的失效原因匯總圖。從中可以看到 ,對分立器件來說 ,主要失效原因依次是芯片缺陷、芯片粘結、管殼缺陷以及引線鍵合 ,分別占分立器件總批次的 33%、 25%、 17%和 13% ,其中管殼缺陷是微波脈沖功率器件使用失效的主要原因。由于管殼氧化鈹陶瓷與鎢銅散熱底座之間存在大面積粘結空洞(見圖 6) ,散熱性能不良 ,導致器件在工作時發生熱電擊穿失效。

圖 5 單管和單片電路的失效原因匯總: (a)分立器件;( b )單片電路

圖 6 微波功率管管殼粘結空洞 (箭頭所指區域為空洞 ): ( a ) 聲學掃描像 ; ( b ) 光學顯微像 ; ( c ) 剖面的 SEM 像

3. 2. 2 單片電路失效原因匯總分析

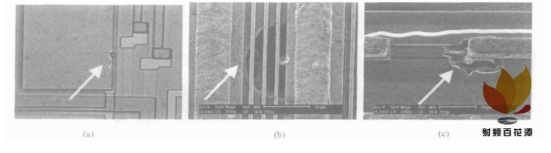

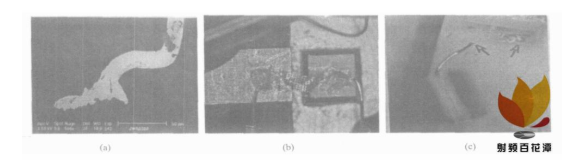

圖 5( b)是單片電路 (主要是 GaAs單片或多芯片電路 )失效原因的匯總情況。從圖中可以看出 ,芯片缺陷、靜電( ESD)損傷和過電應力是單片電路的三大主要失效原因 ,各占單片總批次的 30% 。由于 GaAs電路本身的原因 ,器件的抗靜電和抗過電能力相對硅器件都很弱 ,多數單片電路的靜電放電敏感度 ( ESD)在 300~ 500 V(人體模型 HBM)的范圍。因此 ,使用過程中防靜電和過電應力的保護措施非常重要。尤其是靜電損傷具有潛在性和累積性的特點 ,即器件在受到靜電損傷后并不馬上失效 ,而會在以后的加電工作中突發失效;或者一次輕微的靜電放電后不失效 ,但多次經歷后會突然失效。這些失效如果發生在上機工作時 ,無疑會造成很大的損失。因此 ,在操作單片電路全過程中 ,如生產、測試、運輸、安裝和調試 ,必須采用全方位的靜電防護措施。圖 7是典型的 MM IC的 ESD損傷形貌。

圖 7 MM IC的 ESD損傷典型圖片: (a) 電容損傷; (b) FET溝道損傷 ; (c) 電阻損傷

3. 2. 3 組件和模塊失效原因匯總分析

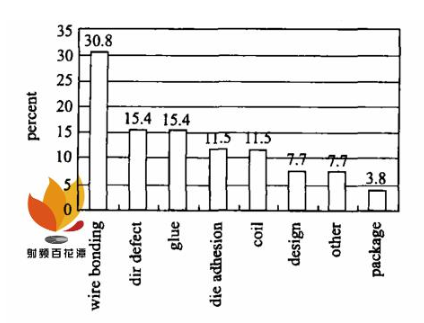

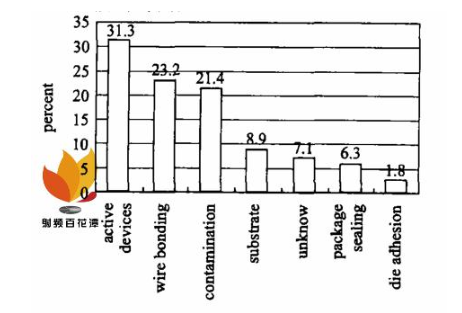

組件和模塊的委托批較多 ,失效原因種類也多。圖 8是組件和模塊的失效原因匯總結果。從圖中可以看到 ,使用方面 ,主要是操作不當或外電路匹配引起的過電應力 ( EOS)失效。從組件本身的質量看 ,主要的失效原因按批次依次為引線鍵合、保護膠加固、芯片缺陷、芯片粘結、線圈脫落等 ,它們所占比例分別為30. 8% 、15. 4%、 15. 4%、 11. 5% 和 11. 5% 。這與羅姆航空發展中心收集的混合電路的數據比較一致(見圖 9) ,從圖 9中看到 ,混合電路中 ,有源器件芯片和引線鍵合引起的失效占據第 1、 2位;但芯片貼裝只排在第 7位占 1. 8% ,而文中的數據顯示 ,國產組件和模塊的芯片粘結問題比較嚴重 ,比例占10% ,急需生產廠家進行工藝改進和提高。圖 10是幾種主要失效模式的典型圖片。

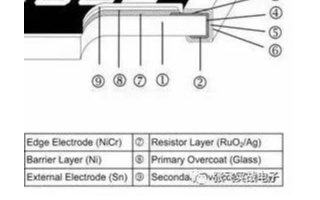

組件和模塊中引線鍵合的失效比例特別高 ,主要表現為鍵合絲從微帶線上脫落導致器件失效。在陶瓷或 PCB基板的金導帶上鍵合引線是混合電路中的一個工藝難點 ,既有金絲鍵合時溫度、應力、時間等條件的優化問題 ,涉及基板上金導帶的制造工藝 ,如電鍍條件的優化、表面微結構狀態、表面處理、工藝沾污等問題。

圖 8 分析中心的混合電路失效原因分類

圖 9 羅姆航空發展中心的混合電路失效原因分類

圖 10 微波組件的主要失效模式的典型圖片: ( a ) 引線不良鍵合 ; ( b ) 金帶導電膠粘結 ; ( c ) 電感線圈脫落

導電膠對鍵合點加固引起的失效在組件中也有 4例 ,主要表現為在經歷溫度循環或熱沖擊后 ,導電膠拉脫加固的鍵合點 (往往是質量不理想的鍵合點 ) ,導致器件回路電阻增大甚至開路失效。很多生產和使用者認為導電膠可以起良好的導電作用 ,因此用導電膠來加固鍵合不良的鍵合點。而實際上 ,導電膠的導電能力很差 ,它在鍵合點處并不能起導電作用 ,只是對鍵合點起固定保護作用。而樣品在工作和測試時有溫度升高和降低的變化 ,導電膠在溫度作用下產生的機械張力 ,還會拉脫本來就不健壯的熱壓鍵合點 ,使接觸電阻進一步顯著增大 ,導致器件失效。因此 ,起導電和信號傳輸的作用還是要靠良好的金 -金熱壓鍵合。

組件另一個特有的失效原因是線圈電感脫落。由于沒有固定 ,在振動使用的環境中 ,電路中的線圈電感從焊接點處振斷開路 ,使器件失效。

與分立器件和單片電路一樣 ,芯片缺陷和芯片粘結也是組件的主要失效原因。芯片缺陷主要是芯片 (包括有源器件以及電容芯片 )工藝結構缺陷、芯片開裂、缺損、芯片沾污等。芯片粘結則主要表現由于粘結質量不好 ,工作時芯片散熱性能差發生熱失效 ,甚至發生芯片脫落的現象。

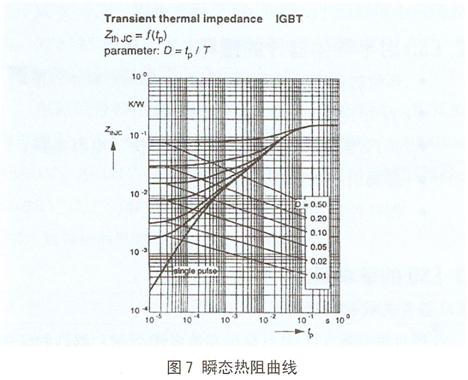

另外 ,也有實例由于熱設計不當 ,芯片在工作時溫度達到 360°C,導致芯片完全損壞或從基板脫落。對功率組件和模塊來說 ,正確的熱設計是非常重要的。

4 結論

對 50例微波器件的失效分析結果進行了匯總和分析 ,得到的結果是:

( 1)由于器件本身質量和可靠性導致的失效約占 80% ,其余 20% 是使用不當造成;

( 2)總的來看 ,微波器件本身缺陷排在前三位的依次是芯片缺陷、引線鍵合不良以及芯片粘結不良。而使用過程中的失效主要是過電應力 ( EOS)失效 ,如操作不當 ,輸出失配、自激振蕩等;

( 3)對分立器件來說 ,主要失效原因依次是芯片缺陷、芯片粘結、管殼缺陷以及引線鍵合 ,其中管殼缺陷是微波脈沖功率器件使用失效的主要原因;

( 4)而單片電路 ,由于 ( ESD)損傷和過電應力造成的失效占 60% ,芯片缺陷 (如裂片 )占 30% ;因此 ,處理單片電路的全過程必須加強防靜電和過電措施;

( 5)從組件和模塊本身的質量看 ,主要的失效原因依次為引線鍵合、保護膠加固、芯片缺陷、芯片粘結和線圈脫落等。其中保護膠加固和線圈脫落是組件特有的失效機理。組件和模塊的匯總數據與羅姆航空發展中心收集的混合電路的數據比較一致 ,但國產組件因芯片粘結導致的失效比例遠高于國外混合電路 ,值得生產廠家的高度重視。

從失效原因匯總和分析結果看 ,對微波器件的生產方來說 ,針對器件的主要失效原因進行工藝改進 ,可以提高產品的質量和可靠性。對使用方來說 ,上機使用前 ,通過采用針對性的檢驗和分析手段進行質量評價、剔除缺陷器件 ,可以降低微波器件在使用中的失效率 ,提高整機的可靠性。

電子發燒友App

電子發燒友App

評論