引言

伺服系統影響工業機器人的運動精度、控制速度和穩定性。伺服系統的硬件包括伺服電機及伺服驅動器,伺服驅動器用來控制伺服電機,伺服電機實現精確控制機械部件的位置、方位、狀態等。

伺服驅動器的的核心元件IGBT模塊的技術壁壘在于加工與生產一致性、伺服電機的核心元件編碼器的技術壁壘在于插補算法的精度,此外,編碼器小型化技術也有待于突破。伺服系統的破局點在于縮小控制柜的體積以實現工業機器人的小型化。未來,國內伺服系統的發展趨勢是小型化和高端進口替代。

一、伺服系統的基本作用

伺服驅動系統(包括伺服電機及伺服驅動器)是工業機器人的核心部件,對機器人的速度、精度、穩定性、可靠性等指標都具有直接的影響。

(一)伺服電機是伺服驅動系統中控制機械元器件運轉的發動機,可以精確控制速度、位置,可以將電壓信號轉化為轉矩和轉速以驅動控制對象。

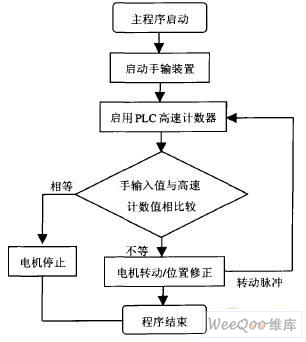

(二)伺服驅動器用來控制伺服電機,一般通過位置、速度和力矩三種方式對伺服電機進行控制,實現高精度的傳動系統定位,目前是傳動技術的高端產品。

伺服系統的發展經歷了由液壓、氣動到電氣的過程,其中電氣伺服系統根據所驅動的電機類型分為直流和交流伺服系統。由于集成電路、交流可變速驅動技術和電機永磁材料制造工藝的發展,永磁交流伺服系統是主流的伺服系統。

二、伺服系統組成和制約因素

(一)伺服系統組成

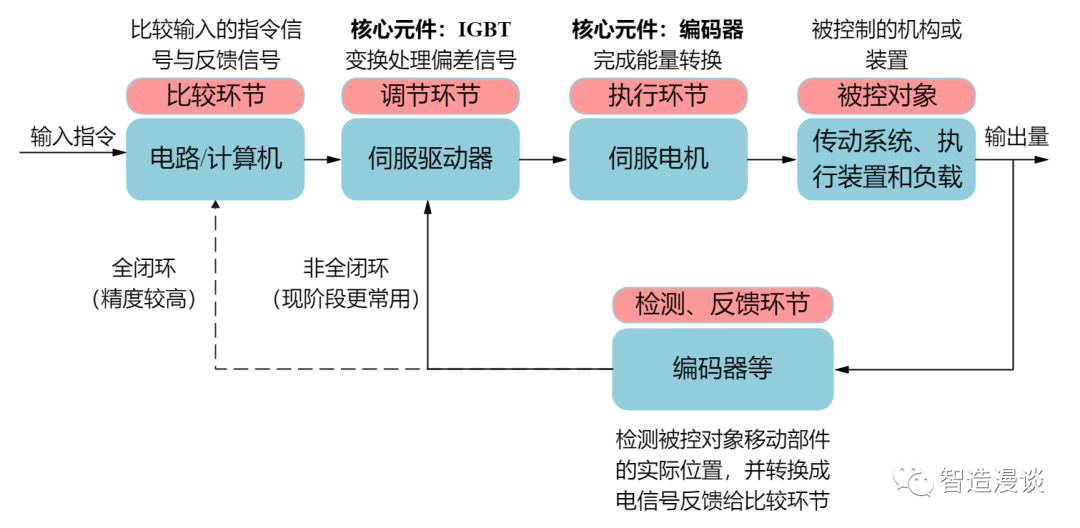

伺服系統由伺服驅動器發出信號給伺服電機驅動其轉動,同時伺服電機中的編碼器將伺服電機的運動參數反饋給伺服驅動器,伺服驅動器再對信號進行匯總、分析、修正。整個工作過程通過閉環方式精確控制執行機構的位置、速度、轉矩等輸出變量。

圖:協作機器人和工業機器人

伺服系統的硬件包括伺服電機及伺服驅動器,伺服驅動器用來控制伺服電機,伺服電機實現精確控制機械部件的位置、方位、狀態等。伺服驅動器的的核心元件是IGBT模塊、伺服電機的核心元件是編碼器。

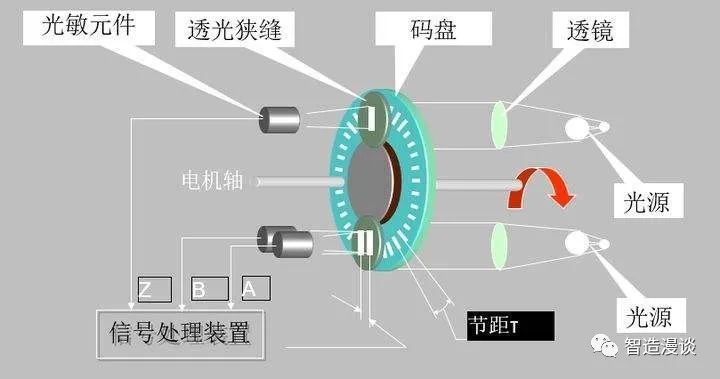

伺服電機編碼器是安裝在伺服電機末端用來測量伺服電機轉角及轉速的一種傳感器,通常內置在伺服電機未端。目前自控系統領域常用的是光電編碼器和磁電編碼器。

光電式編碼器進度主要由碼盤刻度線精度決定,其技術難點就在于碼盤的加工生產。

圖:光電編碼器工作原理

磁電式編碼器使用磁場感應元器件代替碼盤,因此可以在提高精度的同時保證體積相對較小。但是磁電編碼器價格比較昂貴,目前僅在精度要求、工況要求相對較高的領域適用,隨著未來磁場感應元器件價格的下降,磁電式編碼器將會有代替光電式編碼器的趨勢。

(二)IGBT模塊國內起步較晚,生產一致性的技術壁壘制約伺服驅動器發展??

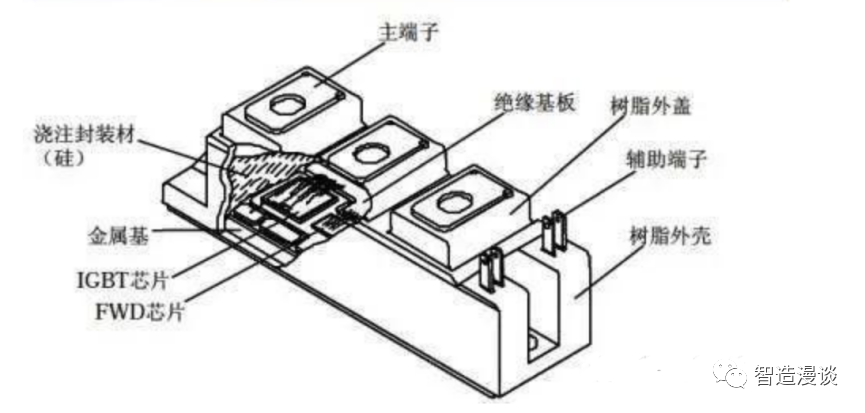

IGBT模塊是由多個IGBT芯片與FWD芯片通過特定的電路封裝而成的模塊化半導體產品,封裝后的IGBT模塊直接應用于變頻器、UPS不間斷電源等設備上。從功能上來說,IGBT模塊就是一個電路開關,優點就是用電壓控制,飽和壓降小,耐壓高,俗稱電力電子裝置的“CPU”。

圖:IGBT模塊結構簡圖來源:《半導體行業觀察》

其中,IGBT芯片是一種復合電壓驅動式功率半導體器件,兼有高輸入阻抗和低導通壓降兩方面的優點。在制造IGBT芯片時主要有以下難點:1.設計難。IGBT進行芯片設計時的具體參數十分復雜,對技術水平有很高的要求。2.工藝難。IGBT對背面工藝和減薄工藝要求很高,但國內工藝仍較落后。3.下游認證周期長。IGBT芯片屬于門檻很高的電力電子核心器件,因此下游廠商會經過多重測試環節才敢大批量投入。

將多個IGBT芯片和FDW芯片集成封裝在一起形成IGBT模塊是一大技術難點。這其中還包括有焊接技術、鍵合技術、罐封技術以及質量控制環節。

在伺服驅動器方面,由于國內機器人產業起步較國外晚,缺乏有研發實力的工業機器人專用伺服驅動器廠商。與國外產品相比,國內的伺服系統在性能指標、穩定性、功能先進性方面都還有一定差距。

IGBT的技術壁壘主要在它的生產一致性上,一般情況下需要3-5年的時間去驗證IGBT模塊在參數、性能上等指標上是否達標、是否符合一致性。中國企業比亞迪于2009年推出首款車規級IGBT 1.0技術,打破了國際廠商壟斷,實現了我國在IGBT芯片技術上零的突破。2018年以來,像瑞能半導體、廣東芯聚能半導體等國產企業在芯片設計、晶圓制造、模塊封裝等整個產業鏈基本都已有布局。整體來看,中國IGBT產業鏈正逐步具備國產替代能力。

圖:中國IGBT產業鏈

(三)高端編碼器依賴進口,中低端已實現國產替代

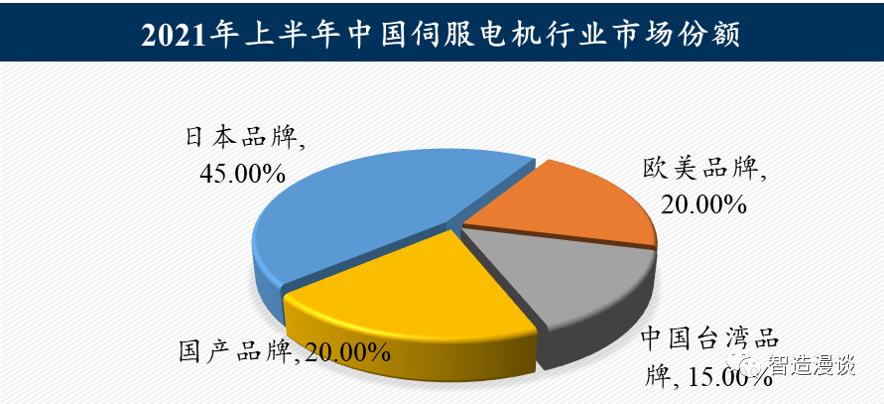

在伺服電機方面,根據民生證券《電子行業功率器件深度報告:功率的進擊,看能源主線下國產廠商崛起之路》,據MIR統計,全球伺服電機需求量在2020年達到3873萬臺,同比增長3.20%,而當前國內伺服電機市場仍被日本和歐美品牌占據大半,國產品牌的市占率僅為 20%左右,且主要以低端伺服電機為主。

圖:2021年上半年中國伺服電機行業市場份額;數據來源:民生證券研究所

外資企業中日系品牌(安川電機、松下電機、三菱電機、三洋電機等公司)憑借良好的產品性能與極具競爭力的價格壟斷了中小型設備市場。

而歐系品牌,如西門子、倫茨、路斯特、倍福、博世力士樂、施耐德等公司,憑借其高可靠性(過載能力強,動態響應好,驅動器開放性好,且具有總線接口)牢牢占據高端市場,國內企業所占份額較低。

伺服電機的核心技術之一是高精度的編碼器,目前我國機器人的伺服電機所用的多圈絕對值編碼器嚴重依賴進口。此外,編碼器的小型化和如何適用于集成芯片伺服電機本體的集成設計也是伺服電機小型化繞不過去的核心技術。??

編碼器的核心技術壁壘在于插補算法。機器人的位置傳感器檢測到點角度后在編碼器內通過算法語言進行細分,細分為千級、萬級乃至十萬級以上的精度,而這里的細分精度正是編碼器的技術難關所在。

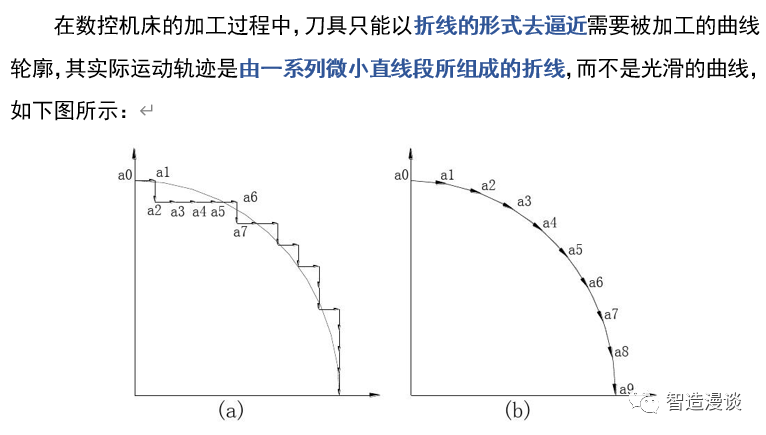

圖:插補算法示意圖

三、伺服系統的市場格局

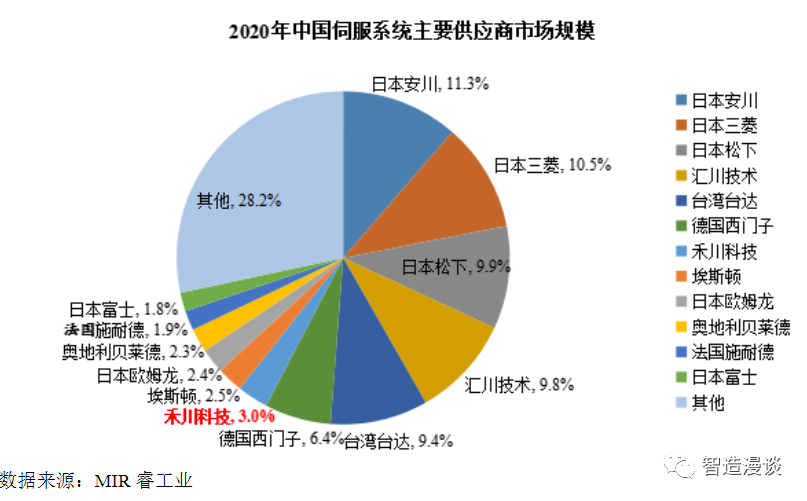

長期以來,伺服系統市場主要被日本和歐美國家的企業所占據。如下圖所示,日系品牌占據了超過50%的市場份額,安川電機、松下電機、三菱電機、三洋電機等品牌壟斷了我國中小型OEM市場,而在大型伺服市場上,西門子、倫茨、路斯特、倍福、博世力士樂、施耐德等歐系品牌也掌握著傳統優勢。

圖:2020年中國伺服系統主要供應商市場規模;數據來源:禾川科技招股書

根據禾川科技招股書,我國的伺服系統產業起步較晚, 2000年以后隨著工業機器人發展的逐步提速,國產伺服技術研發水平正不斷提升,同時,國產伺服系統市場接受度亦逐步提高,國產伺服系統進口替代的步伐加快,國產品牌在伺服系統的崛起之勢愈發明顯。

如下圖所示,根據禾川科技招股書,2020年國產伺服品牌的市場規模達49.64億元,同比增長34.40%。2020年國產化率已達24.50%,2021年上升至27.22%。

圖:2017-2025年國產品牌伺服市場規模及增速;數據來源:禾川科技招股書

四、伺服系統的破局點

通常而言,在工業機器人的伺服系統中,伺服驅動控制器都集中儲存在電機控制柜中,而由于伺服電機的體積是相對固定的,所以電機控制柜的體積大小決定了工業機器人的體積大小。

在自動化產線的時代,工業機器人更小的體積意味著更大的生長空間,例如小體積的工業機器人可以分散部署在更多工位上,形成分布式運作,提高效率。因此,縮小伺服系統電機控制柜的體積,進而推進工業機器人的小型化,是當前伺服系統的破局點。

未來,國內伺服系統的發展趨勢是小型化、高端進口替代以及算法的高端化,主要針對以往由國外產品占據的中高端市場,這一方面是因為目前低端市場已經成為廠商間價格戰的紅海;另一方面是由于近年來國內在伺服系統方面的技術已經基本趕上國外,國內外間的差距相比前幾年已經顯著縮小。

專業術語

1、伺服電機:指在伺服系統中控制機械元件運轉的發動機,能夠控制速度和位置精度,將電壓信號轉化為轉矩和轉速以驅動控制對象。

2、伺服驅動器:用來控制伺服電機的一種控制器,其作用類似于變頻器作用于普通交流馬達,屬于伺服系統的一部分,主要應用于高精度的定位系統。

3、IGBT芯片模塊:絕緣柵雙極型晶體管,是由BJT(雙極型三極管)和MOSFET(絕緣柵型場效應管)組成的復合全控型電壓驅動式功率半導體器件,兼有MOSFET(絕緣柵型場效應管)的高輸入阻抗和GTR(雙極型三極管)的低導通壓降兩方面的優點。

4、編碼器:是將信號(如比特流)或數據進行編制、轉換為可用以通訊、傳輸和存儲的信號形式的設備。

5、自控領域:是指用一些自動控制裝置,對生產中某些關鍵性參數進行自動控制,使它們在受到外界干擾(擾動)的影響而偏離正常狀態時,能夠被自動地調節而回到工藝所要求的數值范圍內。

6、光電編碼器:通過光電碼盤反射光信號數量確定電機轉子轉動角度,而磁電編碼器通過磁場感應元器件來感應電機轉子轉動所帶來的磁場變化來確定電機轉子位置。

7、碼盤:是指測量角位移的數字編碼器。它具有分辨能力強、測量精度高和工作可靠等優點,是測量軸轉角位置的一種最常用的位移傳感器。

8、轉矩:又稱為扭矩,指機械元件在轉矩作用下都會產生一定程度的扭轉變形。

9、轉速:做圓周運動的物體單位時間內沿圓周繞圓心轉過的圈數(與頻率不同)。

10、多圈絕對值編碼器:由機械位置確定編碼,它無需記憶,無需找參考點,而且不用一直計數,什么時候需要知道位置,什么時候就去讀取它的位置。絕對型編碼器有量程范圍,適合用在一些特殊機床上。

11、插補算法:插補計算就是對數控系統輸入基本數據(如直線的起點、終點坐標,圓弧的起點、終點、圓心坐標等),運用一定的算法計算,根據計算結果向相應的坐標發出進給指令。對應著每一進給指令,機床在相應的坐標方向上移動一定的距離,從而加工出工件所需的輪廓形狀。

12、控制柜:控制柜是按電氣接線要求將開關設備、測量儀表、保護電器和輔助設備組裝在封閉或半封閉金屬柜中或屏幅上。借測量儀表可顯示運行中的各種參數,還可對某些電氣參數進行調整,對偏離正常工作狀態進行提示或發出信號。

13、集成設計:它利用現代信息技術把傳統產品設計過程中相對獨立的階段、活動及信息有效的結合起來,強調產品設計及其過程同時交叉進行,減少設計過程的多次反復,力求使產品開發人員在設計一開始就考慮到產品整個生命周期中從概念形成到產品報廢處理的所有因素,從而最大限度地提高設計效率、降低生產成本的設計方法

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論