基于智能優(yōu)化控制的磨礦過程綜合自動化系統(tǒng)

選礦行業(yè)的磨礦過程存在大慣性、參數(shù)時變、非線性等特點,特別是邊界條件波動,工藝指標(biāo)磨礦粒度難以在線測量,難以實現(xiàn)磨礦粒度的優(yōu)化控制,因而導(dǎo)致磨礦生產(chǎn)過程不穩(wěn)定,難以保證磨礦質(zhì)量和磨礦效率。提出了基于磨礦粒度優(yōu)化控制的磨礦過程綜合自動化系統(tǒng),該系統(tǒng)由智能優(yōu)化過程控制系統(tǒng)和運行過程管理系統(tǒng)組成。討論了系統(tǒng)的結(jié)構(gòu)、功能和智能優(yōu)化控制策略。智能優(yōu)化過程控制系統(tǒng)由智能優(yōu)化設(shè)定和底層控制回路兩級組成,通過軟測量模型對磨礦粒度等工藝指標(biāo)進行預(yù)報,通過回路設(shè)定模型給出底層回路控制的優(yōu)化設(shè)定值。該系統(tǒng)成功應(yīng)用于某大型選礦廠磨礦過程,穩(wěn)定了生產(chǎn)流程,提高了磨礦效率,實現(xiàn)了優(yōu)化控制、優(yōu)化管理和優(yōu)化運行。

關(guān)鍵詞:磨礦;綜合自動化;優(yōu)化控制

引言

磨礦過程是選礦廠的中間工序。礦石經(jīng)過物理的研磨、分級作用,顆粒由大變小到一定的程度,才能達到礦石的單體解離或近于單體解離,有利于選別工序的金屬回收和金屬富集。因此磨礦過程是影響選礦生產(chǎn)的關(guān)鍵環(huán)節(jié),直接制約著選礦產(chǎn)品質(zhì)量和金屬回收率。此外,磨礦作業(yè)能耗占選礦廠整個選礦過程的40%~60%。因此磨礦過程實現(xiàn)自動控制具有重要意義。國外對磨礦過程的建模與控制的研究已經(jīng)相當(dāng)深入,控制方法包括優(yōu)化控制[1],多變量控制[2],預(yù)測控制[3],但是國外的磨礦流程和設(shè)備與我國不盡相同,國外一般都用棒磨機為一段開路磨礦,或以新給礦配水力旋流器構(gòu)成磨礦閉路,并普遍使用粒度計等高精密在線檢測儀表,因此其研究成果難以適用于實現(xiàn)我國磨礦過程的自動控制。國外對于磨礦粒度的軟測量的研究,僅限于用來代替常規(guī)儀表實現(xiàn)回路控制[4]。我國的磨礦過程具有自身特點,廣泛使用螺旋分級機。磨礦過程本身的大慣性、參數(shù)時變、非線性、邊界條件波動大等復(fù)雜特性,以及關(guān)鍵工藝指標(biāo)磨礦粒度難以在線測量,導(dǎo)致在我國磨礦過程自動化水平低,目前只在部分廠礦實現(xiàn)了給礦、給水等基礎(chǔ)回路的自動控制。歐洲鋼鐵工業(yè)技術(shù)發(fā)展指南指出:“對于降低生產(chǎn)成本、提高產(chǎn)品質(zhì)量、減少環(huán)境污染和資源消耗只能通過全流程自動控制系統(tǒng)的優(yōu)化設(shè)計來實現(xiàn)[5]”。文獻[6]針對選礦過程提出了過程穩(wěn)定化、過程優(yōu)化、過程管理三層結(jié)構(gòu)的自動化系統(tǒng)。文獻[7]提出了企業(yè)資源計劃(ERP)/制造執(zhí)行系統(tǒng)(MES)/過程控制系統(tǒng)(PCS)三層結(jié)構(gòu)的金礦企業(yè)綜合自動化系統(tǒng),成功應(yīng)用于遼寧省排山樓金礦,且成效顯著。結(jié)合磨礦的生產(chǎn)技術(shù)要求及工藝特點,從穩(wěn)定產(chǎn)品質(zhì)量、提高磨礦效率、降低能耗的總體控制目標(biāo)出發(fā),基于優(yōu)化關(guān)鍵生產(chǎn)工藝指標(biāo)的實際出發(fā),結(jié)合專家系統(tǒng)、案例推理等人工智能技術(shù),提出了過程管理系統(tǒng)和過程控制系統(tǒng)組成的二層結(jié)構(gòu)的磨礦過程綜合自動化系統(tǒng)。

1 磨礦過程描述

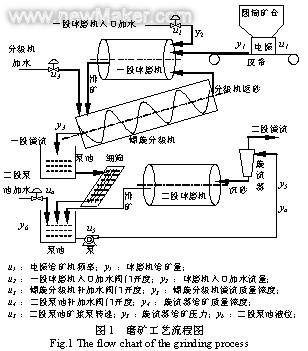

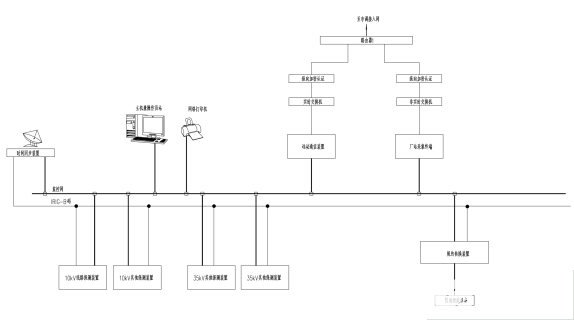

磨礦過程主要是將礦石經(jīng)過磨礦過程,處理成細(xì)粒度級的顆粒,提供給選別作業(yè)。其工藝流程圖如圖1所示。圓筒礦倉內(nèi)的粉礦經(jīng)由電振排料機、給礦皮帶,送入一段球磨機內(nèi),經(jīng)過球磨機、雙螺旋分級機組成的一段閉路磨礦系統(tǒng)細(xì)磨后,再經(jīng)過細(xì)篩的篩分作用,大顆粒的礦石被送入由二段球磨機、水力旋流器組成的二段閉路磨礦系統(tǒng)繼續(xù)再磨,水力旋流器的溢流和經(jīng)篩分作用后的小顆粒被送入選別工序。為了保證磨礦分級效果,必須在一段磨機入口、一段磨機出口和二段泵池處分別加入一定流量的清水。

磨礦過程最關(guān)鍵的工藝指標(biāo)是二段磨礦的旋流器溢流粒度指標(biāo)。從控制的角度看,影響磨礦作業(yè)的主要因素有一段球磨機給礦量、一段球磨機磨 礦質(zhì)量濃度、螺旋分級機溢流質(zhì)量濃度、水力旋流器給礦壓力、水力旋流器給礦質(zhì)量濃度等。保持球磨機給礦量穩(wěn)定,使其不波動或波動范圍很小,對穩(wěn)定產(chǎn)品質(zhì)量、穩(wěn)定球磨機磨礦過程都是很重要的因素,同時從經(jīng)濟效益的角度考慮應(yīng)保證球磨機的最大處理能力。對于格子型球磨機來說,一個比較合適的磨礦質(zhì)量濃度是實現(xiàn)球磨機磨礦效率高低的前提,磨礦質(zhì)量濃度的過高或過低都會產(chǎn)生負(fù)面的影響,比如球磨機漲肚等事故。螺旋分級機溢流質(zhì)量濃度在某種程度上與一次分級溢流粒度有一定的關(guān)系,并且溢流質(zhì)量濃度的高低將會影響分級機返砂的多少和返砂的質(zhì)量濃度,從而影響球磨機的磨礦效率和球磨機的處理量,因此控制分級機溢流質(zhì)量濃度是控制產(chǎn)品質(zhì)量好壞、磨礦效率的重要環(huán)節(jié)。為了保證水力旋流器在生產(chǎn)上的穩(wěn)定及其產(chǎn)品質(zhì)量的穩(wěn)定,必須控制旋流器的給礦壓力,保證旋流器的工作狀況最佳(沉砂呈傘裝,角度不能過大或過小),防止產(chǎn)品質(zhì)量的波動,同時也防止旋流器給礦泵池被打空或打冒。旋流器的溢流粒度與旋流器的給礦質(zhì)量濃度有一定的關(guān)系,此參數(shù)配合旋流器的給礦壓力將是控制旋流器分級效率的重要工作參數(shù)。以上各種因素的相互影響,共同作用,決定了磨礦作業(yè)的好壞。正是從該工藝的生產(chǎn)技術(shù)要求及工藝特點設(shè)計了磨礦過程綜合自動化系統(tǒng)。

通過以上分析,我們首先確定,磨礦過程的主要控制變量為電振排礦機的振動頻率、一段球磨機入口加水閥位開度、螺旋分級機補加水閥位開度、水力旋流器給礦礦漿泵轉(zhuǎn)速、二段泵池補加水閥位開度等;主要被控變量為一段球磨機給礦量、一段球磨機入口加水流量、一段球磨機磨礦質(zhì)量濃度、螺旋分級機補加水流量、螺旋分級機溢流質(zhì)量濃度、水力旋流器給礦壓力、水力旋流器給礦質(zhì)量濃度、二段泵池液位等。

2 磨礦過程綜合自動化系統(tǒng)

2.1 系統(tǒng)結(jié)構(gòu)與功能

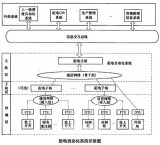

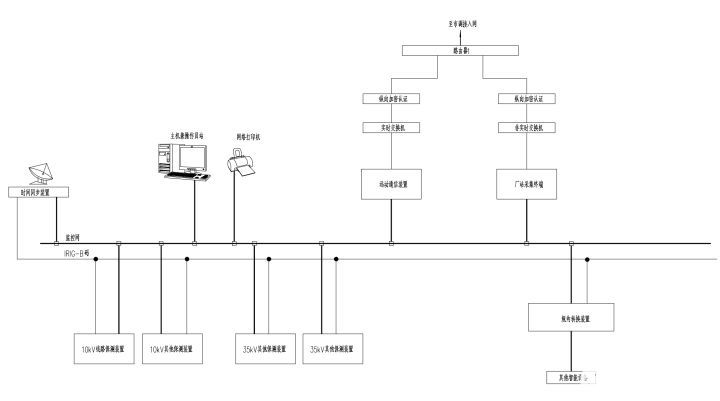

結(jié)合選礦廠磨礦過程的特點,提出了磨礦過程綜合自動化系統(tǒng)的體系結(jié)構(gòu),如圖2所示。

該系統(tǒng)由磨礦智能優(yōu)化控制系統(tǒng)和運行過程管理系統(tǒng)兩層結(jié)構(gòu)組成。其中智能優(yōu)化控制系統(tǒng)采用EIC三電一體化計算機集散控制系統(tǒng)集成設(shè)計技術(shù)和智能控制技術(shù),由磨礦過程智能優(yōu)化回路設(shè)定系統(tǒng)、一段磨礦回路控制子系統(tǒng)與二段磨礦回路控制子系統(tǒng)組成。

運行過程管理系統(tǒng)包括系統(tǒng)監(jiān)測、故障診斷、設(shè)備管理、生產(chǎn)安全管理、報表生產(chǎn)與打印、系統(tǒng)通訊和操作指導(dǎo)、系統(tǒng)安全、用戶管理和系統(tǒng)導(dǎo)航等功能模塊。智能優(yōu)化控制系統(tǒng)和運行過程管理系統(tǒng)通過設(shè)備網(wǎng)、控制網(wǎng)、以太網(wǎng)和實時數(shù)據(jù)庫實現(xiàn)兩層和各個子系統(tǒng)之間的信息集成,從而實現(xiàn)磨礦過程的綜合自動化。

智能優(yōu)化控制系統(tǒng)實現(xiàn)各設(shè)備邏輯連鎖控制、回路控制和回路優(yōu)化設(shè)定控制等功能。邏輯連鎖控制主要包括電振排礦機組、給礦皮帶、螺旋分級機、礦漿泵及水力旋流器給礦變頻器組等設(shè)備裝置的單機啟停操作和全線聯(lián)起、聯(lián)停的操作。回路控制主要實現(xiàn)重要工藝參數(shù)的連續(xù)穩(wěn)定控制,并控制在工藝要求范圍內(nèi)。控制回路主要包括一段球磨機給礦量、球磨機磨礦質(zhì)量濃度、螺旋分級機溢流質(zhì)量濃度、二段水力旋流器給礦壓力、給礦質(zhì)量濃度的回路控制,以及礦漿泵泵池液位的前饋控制,保證磨礦過程的穩(wěn)定、高效生產(chǎn)。磨礦智能優(yōu)化控制系統(tǒng)以保證磨礦產(chǎn)品粒度、提高球磨機的磨礦效率和分級機設(shè)備的分級效率、提高球磨機的處理量、降低能耗綜合生產(chǎn)指標(biāo)為目標(biāo),采用智能協(xié)調(diào)控制策略,根據(jù)磨礦粒度的目標(biāo)要求和邊界條件等的波動情況,分別對一段磨礦控制系統(tǒng)和二段磨礦控制系統(tǒng)的基礎(chǔ)控制回路的設(shè)定值進行在線優(yōu)化。

運行過程管理系統(tǒng)實現(xiàn)運行管理和系統(tǒng)管理功能。從生產(chǎn)過程采集的數(shù)據(jù)或由控制系統(tǒng)處理后的數(shù)據(jù),傳送給過程管理系統(tǒng),由過程管理系統(tǒng)對其進行監(jiān)視和管理。操作員在中央控制室通過監(jiān)控畫面和多媒體的生產(chǎn)現(xiàn)場實景監(jiān)控畫面,全面監(jiān)控磨礦作業(yè)的生產(chǎn)狀況和設(shè)備狀況,從而可以實現(xiàn)在軟手動工作方式下的生產(chǎn)操作或在全自動生產(chǎn)方式下實現(xiàn)必要的人工干預(yù)。生產(chǎn)與設(shè)備的故障診斷系統(tǒng)可以對球磨機給礦斷料、球磨機漲肚、球磨機軸瓦異常、泵池泵異常、變頻器異常以及生產(chǎn)波動異常、工藝參數(shù)變化異常等工況做出判斷,給出報警信息與操作上的建議。

2.2智能優(yōu)化控制策略

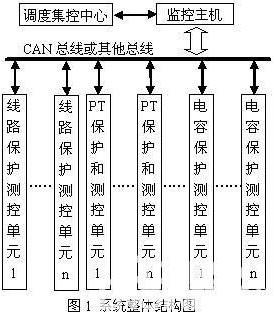

磨礦過程綜合自動化系統(tǒng)的核心是能夠?qū)崿F(xiàn)工藝指標(biāo)優(yōu)化的磨礦過程智能優(yōu)化控制系統(tǒng)。為此,提出了磨礦過程智能優(yōu)化控制策略,其基本架構(gòu)如圖3所示。該策略由智能優(yōu)化設(shè)定系統(tǒng)和磨礦回路控制系統(tǒng)兩級結(jié)構(gòu)組成。

智能優(yōu)化設(shè)定系統(tǒng)包括智能協(xié)調(diào)設(shè)定模型、二段溢流粒度軟測量模型、二段預(yù)測補償模型、一段磨礦回路設(shè)定模型、一段溢流粒度軟測量模型、一段預(yù)測補償模型、一段磨礦質(zhì)量濃度軟測量和磨機負(fù)荷推理模型組成。

智能協(xié)調(diào)設(shè)定模型根據(jù)給定的最終產(chǎn)品的關(guān)鍵工藝指標(biāo)——二段旋流器溢流粒度的目標(biāo)值,在球磨機處理量和邊界條件的約束下,給出二段磨礦控制回路的預(yù)設(shè)定值和一段磨礦溢流粒度的目標(biāo)值。該模型結(jié)合實際生產(chǎn)工藝要求,采用基于專家系統(tǒng)的多級決策算法,協(xié)調(diào)一、二段磨礦產(chǎn)能分配與粒度指標(biāo)的分配關(guān)系。當(dāng)工藝指標(biāo)的目標(biāo)與當(dāng)前實際的二段分級機溢流粒度的差值在二段磨礦過程具備的調(diào)節(jié)能力的范圍之外時,調(diào)整一段磨礦溢流粒度的目標(biāo)值,以便在更大范圍內(nèi)調(diào)整磨礦過程的運行狀態(tài)。

智能協(xié)調(diào)設(shè)定模型采用案例推理算法,給出旋流器的給礦壓力、給礦質(zhì)量濃度的預(yù)設(shè)定值。在此基礎(chǔ)之上,二段預(yù)測補償模型通過將二段溢流粒度軟測量得到的粒度預(yù)報值與二段溢流粒度的目標(biāo)值進行比較,根據(jù)預(yù)報粒度的偏差值,采用前饋校正算法提前對二段磨礦過程的基礎(chǔ)控制回路設(shè)定值進行前饋修正。

一段磨礦回路設(shè)定模型根據(jù)智能協(xié)調(diào)設(shè)定模型給出的一段溢流粒度的目標(biāo)值,給出一段磨礦回路的預(yù)設(shè)定值。該模型結(jié)合球磨機有功功率的動態(tài)曲線,采用自尋優(yōu)控制算法,實現(xiàn)球磨機處理量的最大化;采用基于案例推理的磨礦智能優(yōu)化設(shè)定算法,在一段磨礦質(zhì)量濃度和磨機負(fù)荷的約束條件下,根據(jù)一段溢流粒度的目標(biāo)值,給出球磨機給礦量、一次溢流質(zhì)量濃度和返砂水流量的預(yù)設(shè)定值。

一段預(yù)測補償模型采用專家系統(tǒng)技術(shù),將一段溢流粒度軟測量得到的粒度估計值與一段溢流粒度的目標(biāo)值進行比較,根據(jù)粒度軌跡的偏差值,對一段磨礦過程的基礎(chǔ)控制回路設(shè)定值進行修正。

圖3 磨礦過程智能優(yōu)化控制策略結(jié)構(gòu)圖

關(guān)鍵工藝參數(shù)軟測量模型包括二段磨礦粒度軟測量模型、一段磨礦粒度軟測量模型、一段磨礦質(zhì)量濃度軟測量模型和磨機負(fù)荷推理模型。其中二段磨礦粒度軟測量模型采用基于案例推理的軟測量算法對二段磨礦粒度指標(biāo)進行預(yù)報;一段磨礦粒度軟測量模型采用人工神經(jīng)網(wǎng)絡(luò)對一段磨礦粒度指標(biāo)進行預(yù)報。一段磨礦質(zhì)量濃度軟測量模型根據(jù)球磨機的給礦量、返砂水流量、螺旋分級機電流等過程輸入輸出數(shù)據(jù),采用基于神經(jīng)網(wǎng)絡(luò)與物料平衡相結(jié)合算法,給出當(dāng)前磨礦質(zhì)量濃度的在線估計值。建立磨礦質(zhì)量濃度軟測量模型的目的在于解決磨礦質(zhì)量濃度無法用儀表直接在線測量的問題,以保證適宜的磨礦質(zhì)量濃度從而使得球磨機的磨礦效率達到最佳。

磨機負(fù)荷推理模型根據(jù)一段球磨機有功功率,螺旋分級機電流,球磨機給礦量等過程輸入輸出數(shù)據(jù),采用模糊推理算法,給出當(dāng)前磨機負(fù)荷的估計值,并將磨機負(fù)荷的估計值輸入一段磨礦智能設(shè)定模塊,作為優(yōu)化設(shè)定的約束條件。

3 綜合自動化系統(tǒng)實施及應(yīng)用效果

某大型赤鐵礦選礦廠年處理鐵礦石5×106t,其磨礦工序具有8個系列的一段球磨機和7個系列的二段球磨機。所處理的礦石礦物組成復(fù)雜,鐵礦物嵌布粒度細(xì),屬弱磁性難選礦石。以往磨礦的生產(chǎn)主要由操作員通過眼看、手摸、耳聽等手段進行操作,往往等發(fā)現(xiàn)產(chǎn)品質(zhì)量有問題后才進行相應(yīng)的生產(chǎn)參數(shù)調(diào)整,生產(chǎn)波動較大,操作不穩(wěn)定,生產(chǎn)質(zhì)量難以保證,影響正常作業(yè)。

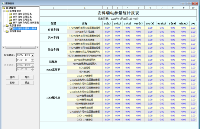

結(jié)合選礦廠生產(chǎn)工藝實際情況,設(shè)計實施了磨礦過程綜合自動化系統(tǒng)。控制系統(tǒng)采用美國AB公司的Controllogix5000系統(tǒng),基于RSview32,VBA等組態(tài)開發(fā)環(huán)境,開發(fā)了監(jiān)控軟件、過程控制軟件和優(yōu)化控制軟件,實現(xiàn)了過程控制系統(tǒng)和過程管理系統(tǒng)的集成。

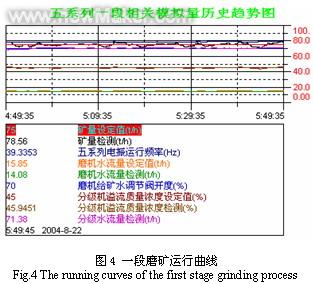

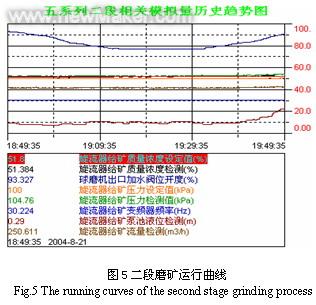

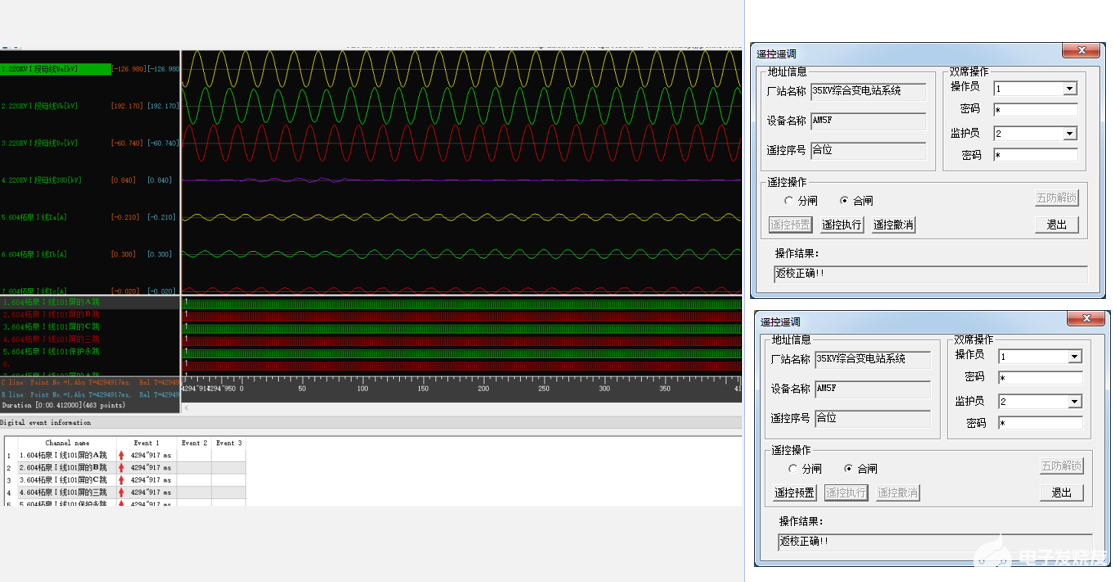

磨礦過程綜合自動化系統(tǒng)自投運以來取得了顯著的應(yīng)用成效,圖4和圖5分別給出了一段和二段磨礦過程的控制效果曲線,各輸出變量跟蹤各自的優(yōu)化設(shè)定值。綜合自動化系統(tǒng)有效地避免了人為主觀因素對磨礦運行過程造成的影響,保證了磨礦生產(chǎn)的平穩(wěn)、安全和高效運行,明顯改善了工人的勞動強度和工作環(huán)境;系統(tǒng)自動投運以來,球磨機的臺時處理量提高0.7t/h,二次磨礦粒度從原來的72.98%提高到75.90%,提高了2.92個百分點。

4 結(jié)束語

針對磨礦過程當(dāng)中存在的大慣性、時變、非線性、工藝參數(shù)(磨礦粒度、磨礦質(zhì)量濃度、磨機負(fù)荷)難以在線測量等綜合復(fù)雜性,提出了由磨礦智能優(yōu)化設(shè)定系統(tǒng)和磨礦回路控制系統(tǒng)組成的實現(xiàn)磨礦粒度和磨機處理量優(yōu)化控制的磨礦過程智能優(yōu)化控制策略。結(jié)合選礦廠生產(chǎn)過程,提出了由智能優(yōu)化控制系統(tǒng)、運行過程管理系統(tǒng)組成的兩層結(jié)構(gòu)的磨礦過程綜合自動化系統(tǒng)。該系統(tǒng)可以推廣到鋼鐵、有色金屬、選礦、水泥等行業(yè)的復(fù)雜生產(chǎn)過程,有廣闊應(yīng)用前景。

電子發(fā)燒友App

電子發(fā)燒友App

評論