微絲在紡織行業中有廣泛的應用,微拉屬于拉絲機行業,它是新興的未來發展潛在空間極大的行業。近年來隨著人們生活水平的不斷提高,對于穿衣的要求也逐漸趨于理性。在高檔體恤、襯衣、毛衣、手套、襪子等衣物中都會用到微絲,以減少電磁輻射和防止靜電對人體的影響。該行業在國外已經趨于成熟,但在國內該行業還處于起步階段,中國是紡織大國,可以預期在不遠的將來隨著生產關鍵技術的解決,該產業將會迅速發展。微拉拉出的微絲要能成為成品絲,必須經過退火這一道關鍵的工序,以去除不銹鋼絲的張力。在為客戶成功地開發出了微拉機后,緊接著又為客戶成功地開發出了退火裝置,生產實踐表明,開發出的系統運行穩定可靠。以下對開發中的一些關鍵技術問題作粗略討論。

微拉機控制相關技術

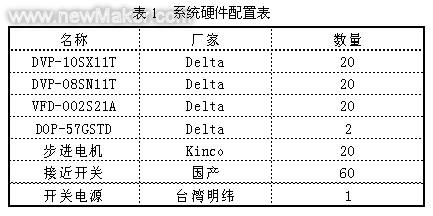

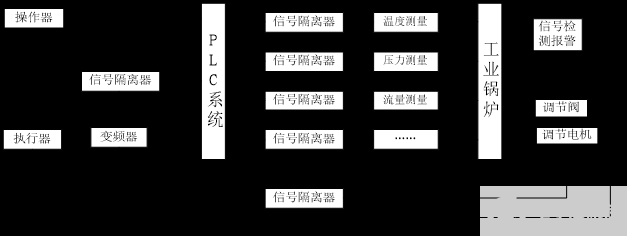

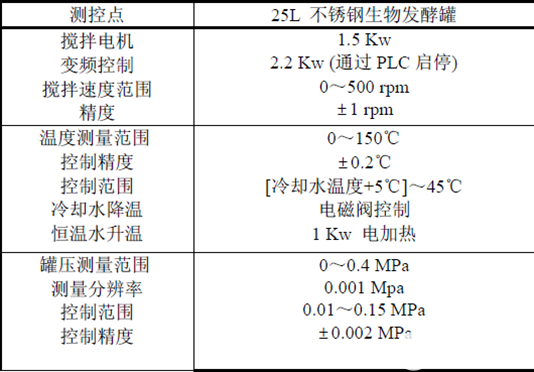

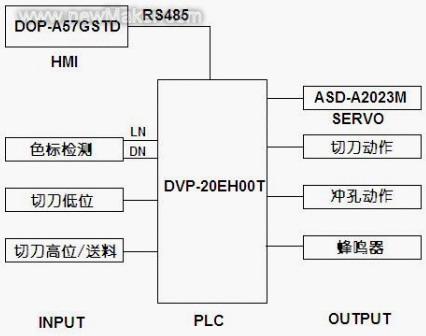

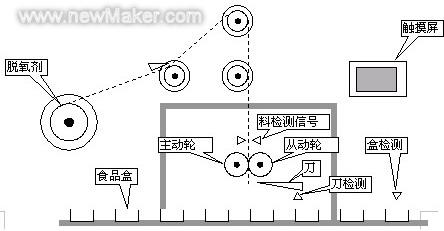

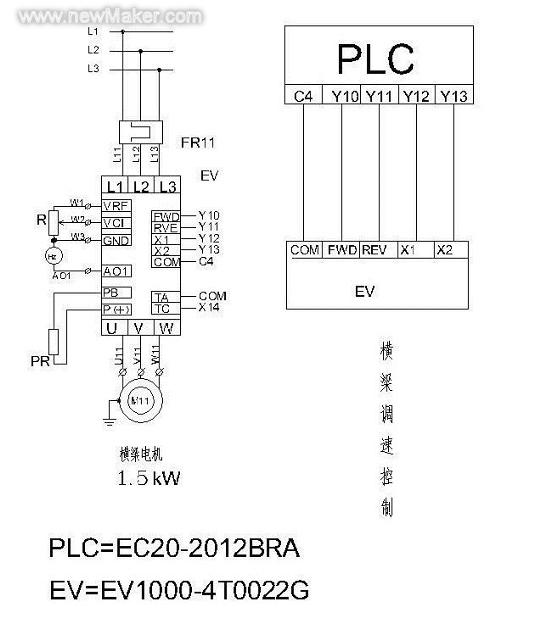

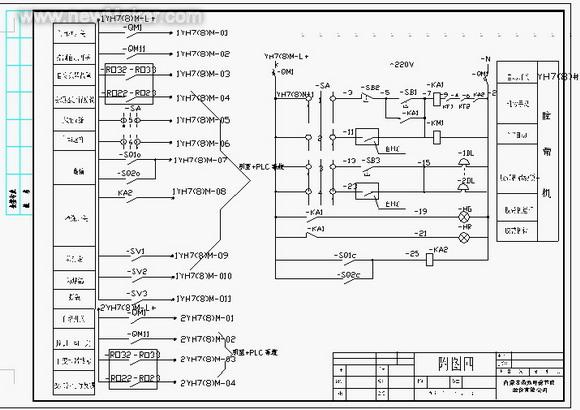

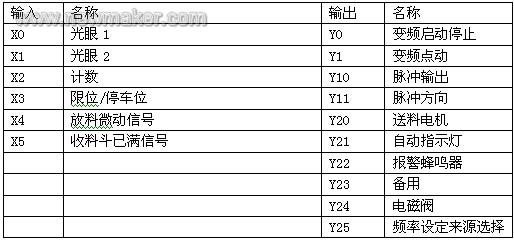

現在以設備的左右兩邊各20頭的退火一邊為例(另一邊相同),系統框圖如圖1所示。系統中的硬件設備選型,如可編程控制器,步進電機、接近開關和開關電源等如表1 所示。

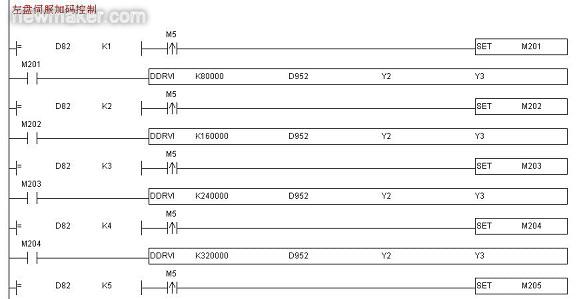

對微拉機控制的要求有別于退火控制系統,盡管兩個系統有一定的相似之處,退火系統在控制要求方面更加強調排線的效果,因為成品絲目前主要市場是在國外,國外廠家用戶對于排線的要求非常高,以保證在倒絲時不會出現疊絲和繞絲的現象,相比之下微拉機則更加注重張力的控制,因此兩個控制系統在控制要求誰是有差別的。但它們有相似之處,以往的微拉退火設備在電氣傳動方面要求比較簡單,設備的左右兩邊一般各10個頭,共20個單元。每邊只有一套電氣設備(收絲、排線),其它全部是機械聯動,所以導致在生產過程中,如果有一個頭斷絲或者出現問題,該單元不能單獨停止工作,要停止工作只能20個頭或10個頭都全部停止,以進行故障處理,排除故障后再啟動機器運行,因此影響生產效率。此外不能同時將不同規格的絲進行同時退火,很不靈活,加上機械的磨損,使得排線參差效果不齊,控制效果極差。在這種情況下,設備廠家紛紛要求電氣升級,要求做到單頭單控,我們用臺達工控套件產品開發出了性價比極高的系統。

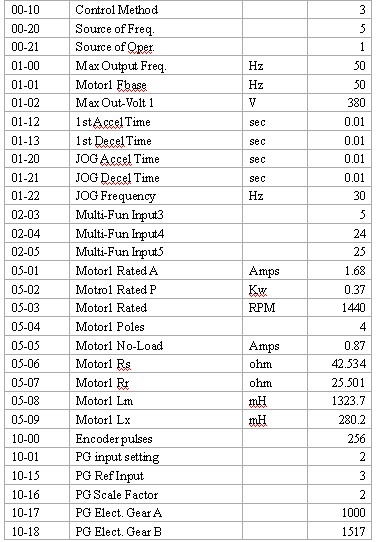

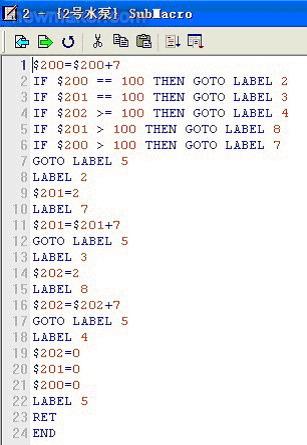

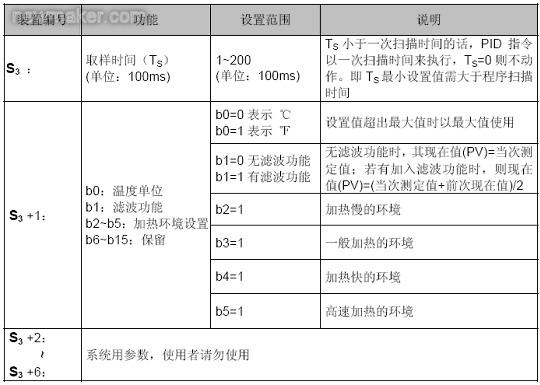

從圖1可見,電氣設備的控制由PLC執行。控制中用到的相關專業術語解釋如下:節距,指排線時每兩根絲之間的距離,單位為絲;步距角,步進電機每接收一個脈沖所轉動的角度,本系統所選KINCO的步進電機,步距角為1.8°,選擇4細分。因此步進轉動一圈需要800個脈沖,因為步進通過絲桿連接排線裝置.絲桿的導程為4mm=400絲,所以1絲對應于兩個脈沖。

控制工藝及要求可概括如下:(1)退火速度最高達到15m/s以上,退火絲徑:1.03-6絲;(2)退火的線速度恒定;(3)啟動、停車要平穩,不能斷絲;(4)排線要均勻,不能中間高兩頭低或中間低兩頭高;(5)斜排量要精確,啟動時排線從右極限開始向左極限運行,當運行至左極限,排線電機立即反向向右極限運行;(6)自動停車的功能,當實際收線的重量大于或等于在人機上設定的重量后,自動停車,同時保證定排線和收線電機同步減速停止,保證張力的恒定,不能斷絲;(7)能實時根據材料密度,收線速度,運行時間計算出當前收線的重量,在人機上顯示。

技術工藝說明

(1)線速度恒定

退火的速度要求從空芯卷徑到滿卷卷徑的過程中,線速度保持恒定。這是為了保證退火的均勻,同時也使排線比較均勻。為了實現這樣的效果,需要實時地計算卷徑,其方法是通過每層進行疊加的方式進行,因此在HMI上需要讓操作者輸入微絲的線徑、空芯卷徑。當排線從一邊排到另一邊時,收卷的卷徑增加2倍微絲的線徑。所以在生產過程中,對排線電機從一端到另一端運行的次數要進行累計,然后將得到的該參數乘以2再加上空芯卷徑,就能夠實時地算出當前的收卷卷徑。因為線速度是在HMI上設定的,在整個生產過程中始終保持恒定,因此可知,隨著收卷卷徑由小到大變化,收卷電機的轉速是逐漸下降的。反應到變頻器上就是運行頻率是逐漸降低的。

(2)排線要求均勻

排線均勻是為了防止出現疊絲的現象。保證排線均勻的主要要求是排線的速度要隨著收卷轉速的變化而變化。同時要求跟隨性能好,即排線的響應速度要快,一旦收絲電機的轉速發生變化了,排線電機要立刻就能作出相應的反應。排線控制與以下因素有關:與收線電機的轉速成正比;與線徑成正比;與節距成正比。

其計算數學公式可以歸納為

上式中:Kd,排線速度系數,在調試中根據調試效果確定;F收線,收線電機的運行頻率; D線徑;絲的直徑,單位為絲;τ節距,線軸上絲與絲之間的距離,單位為絲。

Kd的調整方法是將F收線、D線徑和τ節距都換算成標準單位,因為收線的頻率給定是通過模擬量給定的,在做運算時,5000對應50Hz. D線徑換算成長度,單位為絲;τ節距換算成標準的長度,單位為絲,通過乘以Kd(0

(3)排線步進最高頻率的計算

當收線速度達到最大值,線徑最大,節距最大,當線軸為空芯卷徑時排線速度最高,排線前進后退可通過1絲相應于2個脈沖轉換,,因此可以計算出排線電機的最高脈沖頻率小于10K, PLC完全滿足控制要求,KINCO步進電機性能為脈沖頻率在2K左右時, 對速度命令的加減速處理的相當平滑, 基本上不會出現失步現象。系統啟動后, 加減速是通過點動按鈕進行加減速的, 加減速的過程比較慢并且比較平緩,所以通過公式算出來的N排線本身就是由小到大變化的, 隨著收線電機頻率的升高而逐漸增大,巧妙地避開了步進電機升降速需要平滑的問題。因此不需要在程序中對排線電機進行加減速的處理,使得程序大大簡化,只要將Kd調整好,就能保證排線電機速度嚴格地按照收線電機的速度由小到大或由大到小的變化。

(4)斜排量精確

斜排量精確可以保證在放絲時不會出現疊絲和斷絲的情況,具體方法是將控制排線電機的脈沖輸出接到PLC的高速計數的端子上,進行高速計數,當排線運行到一端時,就可計算出需要發送的脈沖數,這樣處理后,可以消除斜排量的累計誤差。因為每次排線總是先到極限位置后,然后才按照高速計數的設定值再運行相應的行程,不存在累計誤差,同時為了用戶能對斜排量進行手動微調,在上述基礎上還加上一個可調節變量,該變量可正可負,對算出來的斜排量(以脈沖為單位)加一或減一,以使斜排量更加準確。

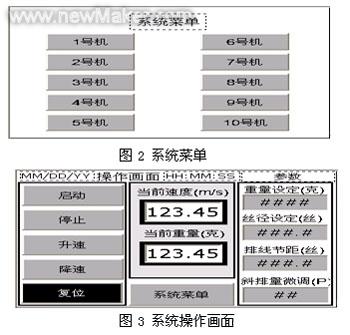

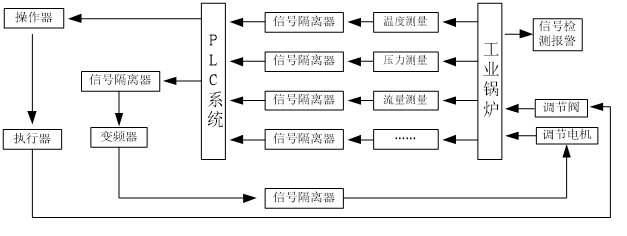

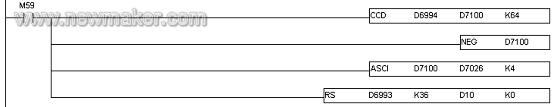

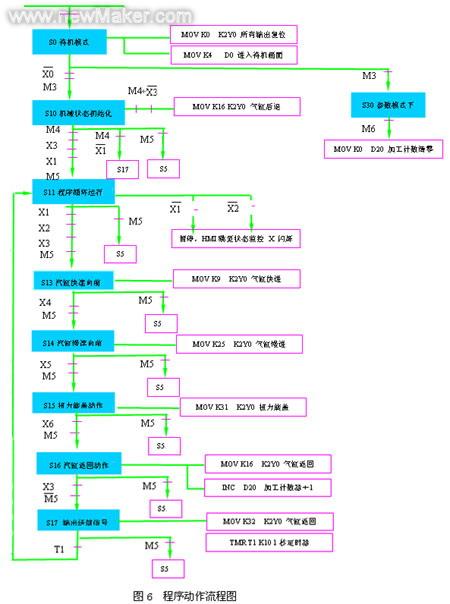

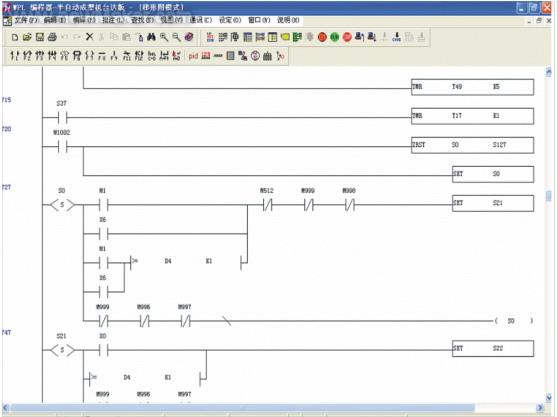

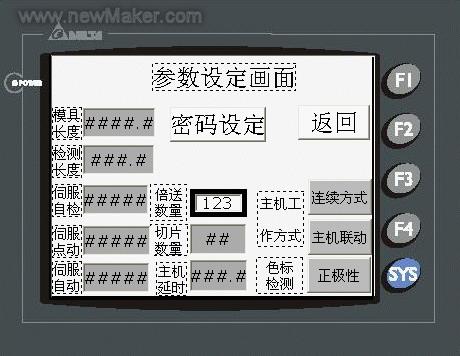

系統運行實現

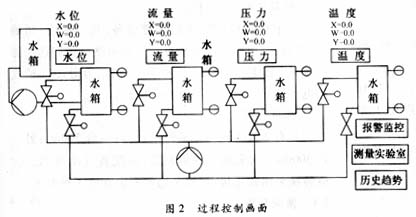

系統運行操作是通過人機界面實現的。通過三個畫面可完成是一個單元所有的操作,如圖2、圖3和圖4所示。整個退火設備有20個單元,每個單元在人機界面上都有相同的這三個畫面。只不過各元件對應的PLC的站號不同,其它均相同。通信方式采用COM2以RS-485的方式與PLC連接,一個人機可帶10臺PLC,兩個人機共帶20臺PLC。

結束語

上述微拉機控制系統和退火裝置控制系統的開發均采用臺達工控套件產品,生產實踐表明,開發出的系統運行穩定可靠,受到用戶好評,說明臺達工控產品是經得起市場考驗的

電子發燒友App

電子發燒友App

評論