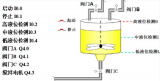

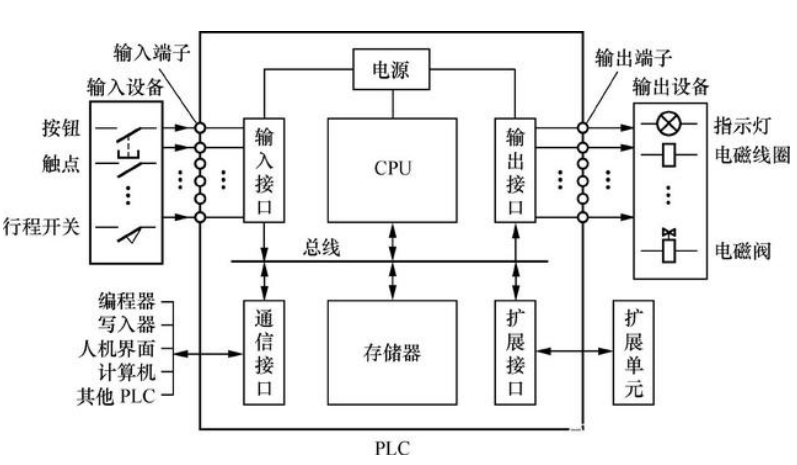

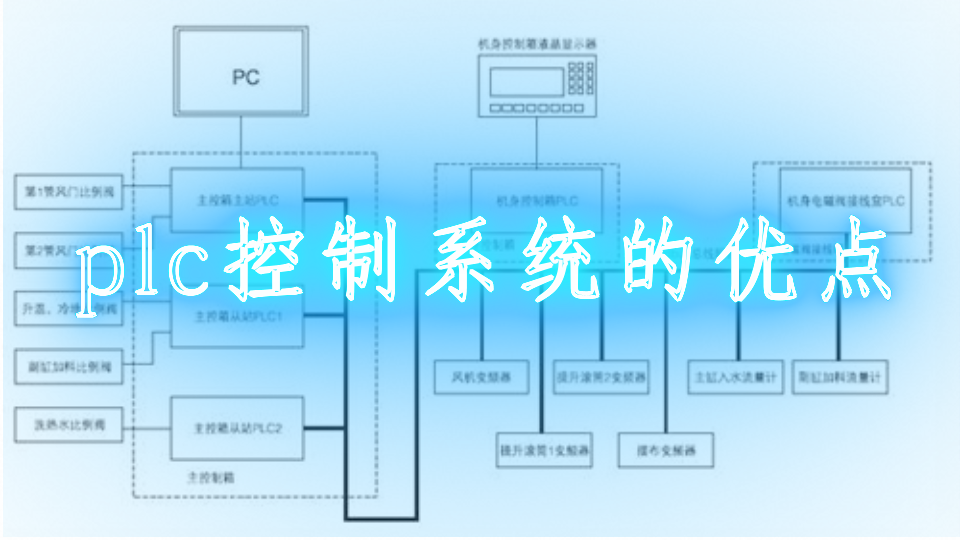

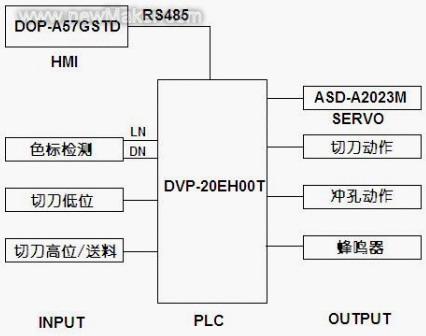

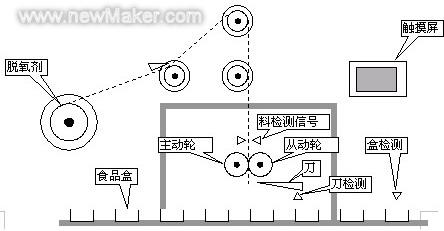

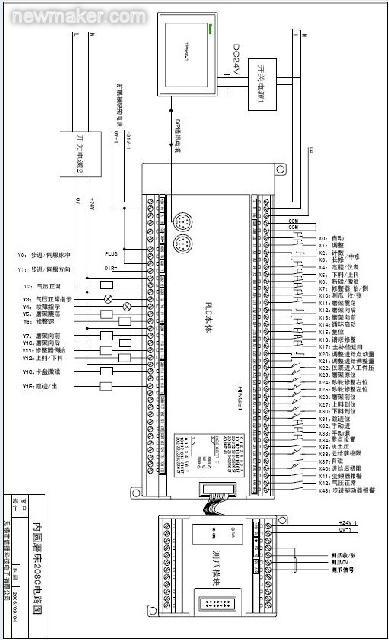

“PLC控制油壓車床”是專為表殼等小五金加工設計的,以其高剛性、高精度、高品質、高效率、高壽命、性能穩定、結構簡單、操作方便和成本低廉等優點廣泛用于表殼加工行業,亦可用于小型軸、套類加工。該機床采用性能穩定的臺達ES系列PLC和DOP-A57CSTD彩色人機界面構建系統,其核心部分在于控制系統,是控制中心。該系統操作簡單、直觀,以人性化的輸入方式設計人機界面,程序轉換簡單快捷,可使操作者自如發揮,自動化程度高,在大批量生產時節省人力物力,能夠實現產品生產的高效化、優質化。車床加工平臺如圖1所示。

系統特點及工藝參數

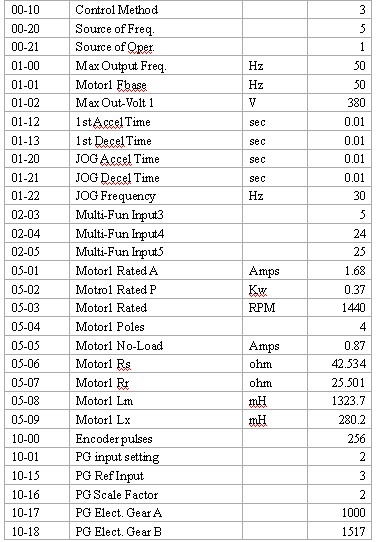

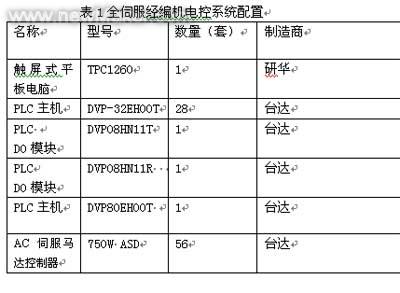

本機主軸軸承采用進口P4級主軸專用軸承,主軸自動油潤滑,可保證機床高精度和使用壽命更長;主軸電機選用雙速帶高性能剎車系統;程控液壓推動多刀刀架可保證加工尺寸準確、穩定;刀具中心高度可調節,操作方便,效率更高;精心設計的液壓系統,可使機床空運轉時,液壓卸荷,節約電力,降低液壓系統溫度上升,延長油泵壽命;安裝的溫度、壓力補償裝置,可保證在重復加工時的性能穩定可靠;電器箱、液壓箱、冷卻液箱均置于機箱內,減少了占地面積,機床外觀整體性強。車床技術參數如表1所示。

1)開機前檢查:供電線路是否正常;油箱油位是否符合標準;外部氣動是否連接完好。

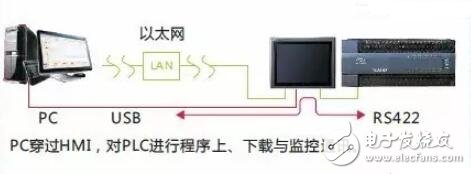

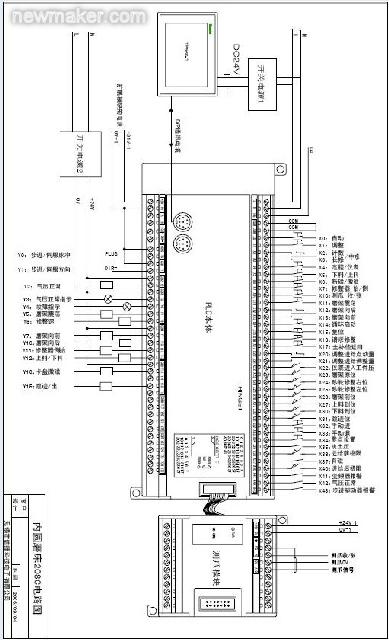

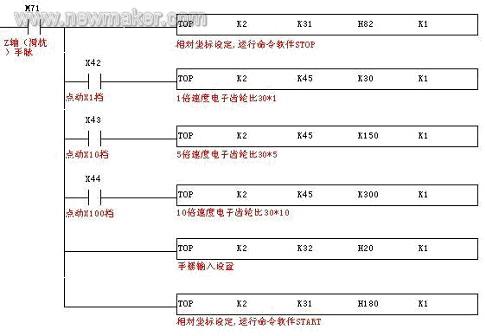

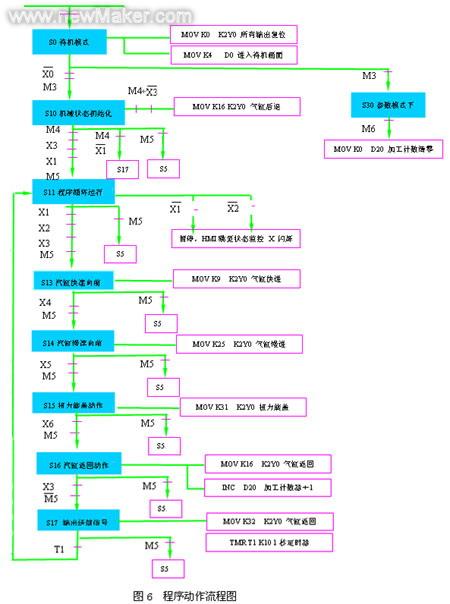

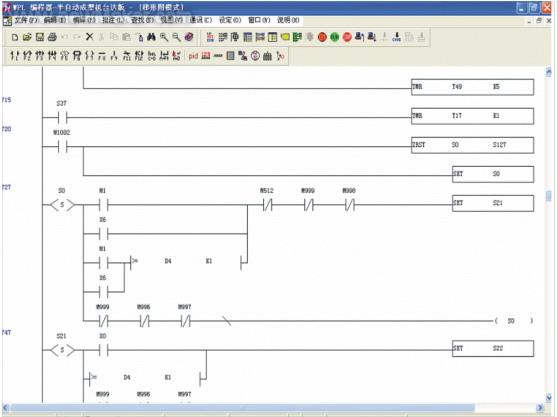

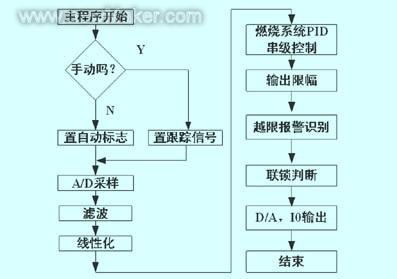

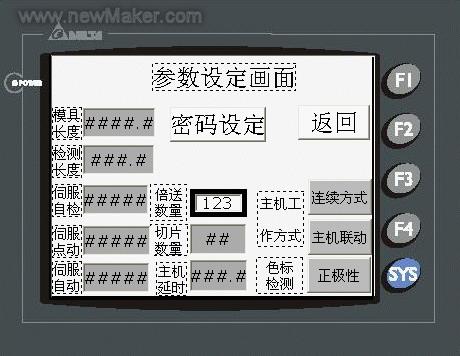

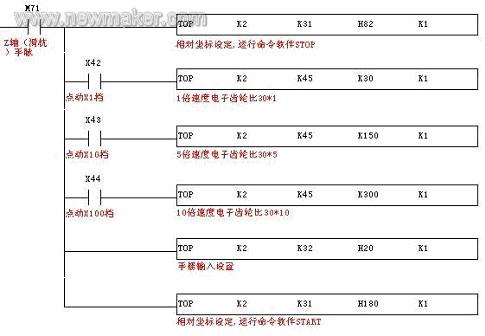

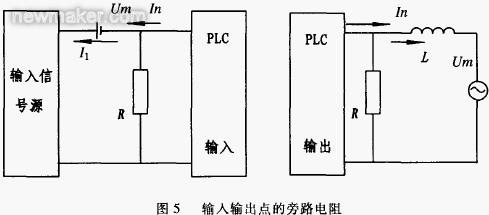

2)開機后,在人機界面初始界面(圖2)上點擊進入主畫面,在主畫面(圖3)上按加工工藝選擇手動單步(圖4)、全自動不同的加工方式,選擇手動單步情況下總共列有5種工藝程序流程,在選擇下一個加工工藝時,前一工藝過程自動運行完成后,才執行下一流程。 3)單步運行情況下,當選擇完單步程序鎖定(圖3)設置后,此時程序只能運行鎖定的當前程序,其他4種程序不能運行,若要運行其他程序,可先解除程序鎖定功能。 4)電機具有自動保護功能,機器在30分鐘內無任何動作,泵電機將停止工作,若要繼續使用則要先起動泵。主軸的高低速選擇在人機界面(圖5)上操作完成,除手動外,其他程序的運行都是以外部起動按鈕為給定信號的。 5)當設備運行過程中,將人機界面如上(圖3)畫面上點擊運行監控畫面觸摸按鈕,將畫面切換到(圖6)進行運行監控。

工藝流程

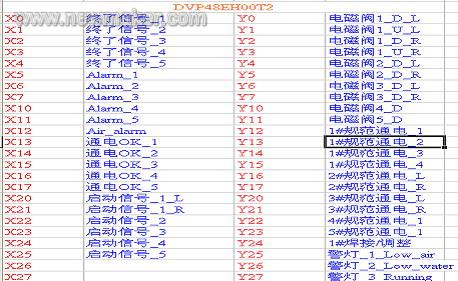

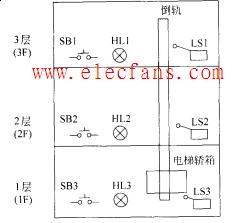

該機種具有五種單步固定工藝流程,用于產品的加工。行程開關定義如下:SL1—X11下托板前進到位;

SL2—X12下托板慢進;SL3—X13下托板回位;SL4—X14上托板前進到位;SL5—X15上托板慢進;SL6—X16上托板回位;

閥件定義為:

YV1—Y14下托板前進閥;

YV2—Y15下托板慢進閥;

YV3—Y16上托板前進閥;

YV4—Y17上托板慢進閥。

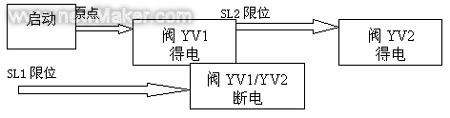

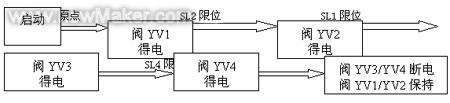

單步工藝流程1

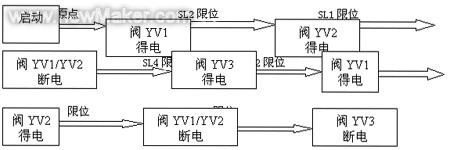

單步工藝流程3

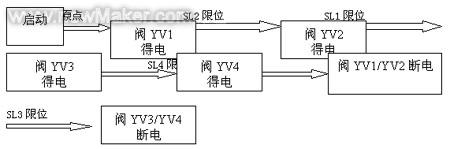

單步工藝流程4

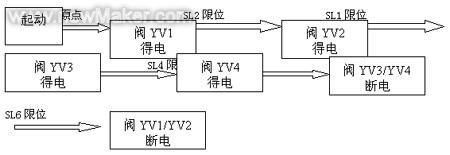

單步工藝流程5

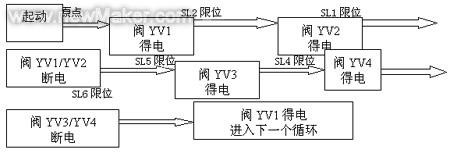

全自動工藝流程:

設備系統保護

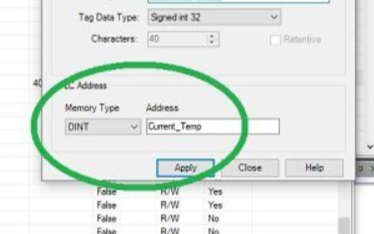

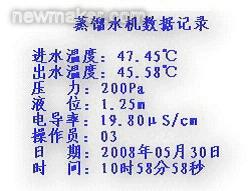

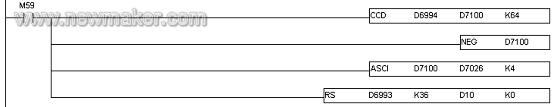

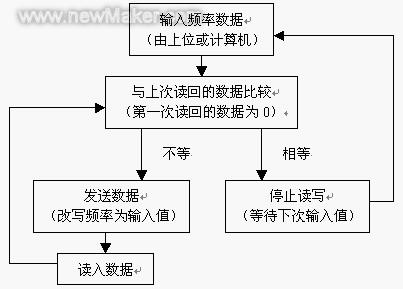

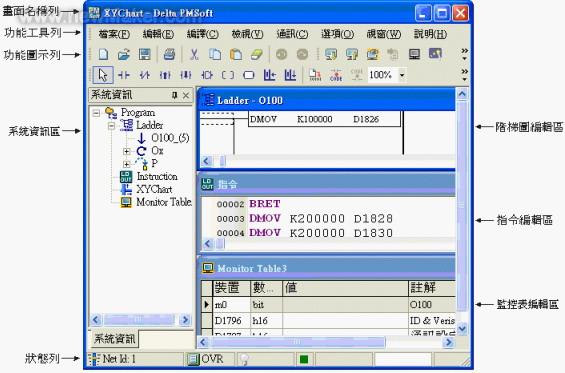

在人機界面內通過宏指令讀出系統時間,分別賦值給不同的數據寄存器,如圖8和圖9所示。通過自定義輸入時間年月日和系統本身時間進行比較,通過程序判斷當系統時間超過設定時間時,系統自動停止運行。

控制系統經過設備調試,各項性能指標達到客戶要求并得到認可,說明臺達PLC、人機界面在表殼等小五金加工油壓車床設備當中的成功應用,已經得到客戶的好評

本機主軸軸承采用進口P4級主軸專用軸承,主軸自動油潤滑,可保證機床高精度和使用壽命更長;主軸電機選用雙速帶高性能剎車系統;程控液壓推動多刀刀架可保證加工尺寸準確、穩定;刀具中心高度可調節,操作方便,效率更高;精心設計的液壓系統,可使機床空運轉時,液壓卸荷,節約電力,降低液壓系統溫度上升,延長油泵壽命;安裝的溫度、壓力補償裝置,可保證在重復加工時的性能穩定可靠;電器箱、液壓箱、冷卻液箱均置于機箱內,減少了占地面積,機床外觀整體性強。車床技術參數如表1所示。

1)開機前檢查:供電線路是否正常;油箱油位是否符合標準;外部氣動是否連接完好。

2)開機后,在人機界面初始界面(圖2)上點擊進入主畫面,在主畫面(圖3)上按加工工藝選擇手動單步(圖4)、全自動不同的加工方式,選擇手動單步情況下總共列有5種工藝程序流程,在選擇下一個加工工藝時,前一工藝過程自動運行完成后,才執行下一流程。 3)單步運行情況下,當選擇完單步程序鎖定(圖3)設置后,此時程序只能運行鎖定的當前程序,其他4種程序不能運行,若要運行其他程序,可先解除程序鎖定功能。 4)電機具有自動保護功能,機器在30分鐘內無任何動作,泵電機將停止工作,若要繼續使用則要先起動泵。主軸的高低速選擇在人機界面(圖5)上操作完成,除手動外,其他程序的運行都是以外部起動按鈕為給定信號的。 5)當設備運行過程中,將人機界面如上(圖3)畫面上點擊運行監控畫面觸摸按鈕,將畫面切換到(圖6)進行運行監控。

工藝流程

該機種具有五種單步固定工藝流程,用于產品的加工。行程開關定義如下:SL1—X11下托板前進到位;

SL2—X12下托板慢進;SL3—X13下托板回位;SL4—X14上托板前進到位;SL5—X15上托板慢進;SL6—X16上托板回位;

閥件定義為:

YV1—Y14下托板前進閥;

YV2—Y15下托板慢進閥;

YV3—Y16上托板前進閥;

YV4—Y17上托板慢進閥。

單步工藝流程1

單步工藝流程3

單步工藝流程4

單步工藝流程5

全自動工藝流程:

設備系統保護

在人機界面內通過宏指令讀出系統時間,分別賦值給不同的數據寄存器,如圖8和圖9所示。通過自定義輸入時間年月日和系統本身時間進行比較,通過程序判斷當系統時間超過設定時間時,系統自動停止運行。

控制系統經過設備調試,各項性能指標達到客戶要求并得到認可,說明臺達PLC、人機界面在表殼等小五金加工油壓車床設備當中的成功應用,已經得到客戶的好評

電子發燒友App

電子發燒友App

評論