可編程控制器(PLC)是一種以微處理器為核心的用于邏輯控制的專用計算機,它照顧到現場電氣操作和維護人員的技能習慣,以計算機軟件技術構成人們慣用的繼電器模型,摒棄了微機常用的計算機編程語言的表達形式,獨具風格地形成一套以繼電器梯形圖為基礎的形象編程語言和模塊化的軟件結構,用戶不一定掌握多少計算機知識,根據PLC說明書的提示,就可以按照繼電器梯形圖和邏輯代數式來直接編程。因此,它具有繼電器電路的直觀性,方便易學,編程調試都很容易,破除了人們對“電腦”有神秘感的心理障礙,PLC技術又充分利用了微處理器的優點來滿足各種工業領域的實時控制要求,它可以自由地使用由計算機軟件構成的內部繼電器,計時器,計數器等邏輯功能,對輸入信號和內部各繼電器,計時器,計數器的接點可多次調用,使編程更加靈活,它不因被控對象的程序改變而過多地更改硬件和聯線,往往只需修改用戶程序,即可滿足新的工藝要求,這是繼電器和順序控制器構成的控制裝置所無法比擬的。在使用壽命方面,PLC也遠遠超過繼電器-接觸器控制系統。因此,使控制系統更加安全可靠,減少了因故障造成的停機時間,降低了維護費用,提高生產效率。現在自動模切機上對可編程控制器的應用,證明了PLC技術必將在各行各業被廣泛應用。

唐山玉印印刷機械有限公司的主導產品自動模切壓痕機,原采用繼電器-接觸器控制系統,由于該機自動化程度要求很高,電器元件很多,使得原系統龐雜,接線不便,安裝困難,可維護性較差,各種因素綜合作用,原機控制系統不太可靠,調試也相當困難。同時,由于控制技術落后,使得整機檔次低,競爭能力不強,只能靠低售價(相對而言)占領市場,1989年8月始,經與日本太陽公司合作,對其控制系統進行根本的改造,應用了PLC技術,使自動模切壓痕機面貌煥然一新,大大提高了可靠性和自動化程度,消化吸收后,很快在系列機型(MY680A,MY720,MY920A,MY1020,TYM1020)上遍地開花,結出累累碩果。為了便于介紹PLC在自動模切機上的應用,先將自動模切機對電氣控制系統的要求簡單介紹一下:

該機要求具有自動給紙,自動模切,自動收紙,自動計數,故障停車報警,以及各種安全保護等功能,現分析如下:

(1)自動給紙:操作者將待加工的紙板碼好堆放在給紙臺上,通過飛達吸嘴將紙板一張一張地送到輸紙板上,一張壓一張地隨傳送帶前進。隨著紙張不斷送出,紙堆高度逐漸降低,當低到某一高度時,通過自動升紙機構使一接近開關動作,使電機帶動給紙臺升高,繼續給紙,如此循環不斷,直至將紙板全部送出,從而實現自動給紙。本部分還要求能手動上升,下降給紙臺。

(2)自動模切:輸紙傳送帶上的紙板到達模切部后,必須經前擋規,側拉規給紙板定位,并且電氣檢測無誤后,由叼紙牙排上的叼紙牙將紙板帶到模切版下,通過曲軸四聯桿機構,帶動下平臺合壓后加工完成,再由主鏈條帶動牙排將加工后的紙板帶到收紙臺部位。

(3)自動收紙:加工后的紙板到達后,通過開牙機構將叼紙牙打開,紙板落在收紙臺上,隨著不斷收紙,收紙臺上紙堆高度不斷增加,使得對射光電開關遮光動作,收紙臺自動下降一段距離,光電開關復位,如此循環不斷,實現自動收紙。

(4)自動計數:紙板被牙排帶出模切部分后通過反射式光電開關檢測,再與調時光電開關配合,實現有紙時計數,無紙時不計數。另外還可設有預置計數器,到達預置數時,發出信號,在紙堆中插入紙條,以便后來按預置數包裝半成品。

(5)故障停車報警及安全保護設置:該機設有給紙超高,雙張,紙張歪斜,不到位,積紙,紙落,前后鎖版,前后窗,平臺抽出,收紙異常,左右鏈,油壓異常等各種保護安全開關。這些開關中的任何一個發生故障均要求立即停車,每個開關動作后,在面板的模擬板上都有相應的紅色二極管發出報警指示,便于操作者排除故障,縮短故障停機時間。另有其它諸多功能,限于篇幅,在此不作介紹。以上諸多功能,在未用PLC以前大部分均已實現,但就是不可靠,出了故障,維修困難。

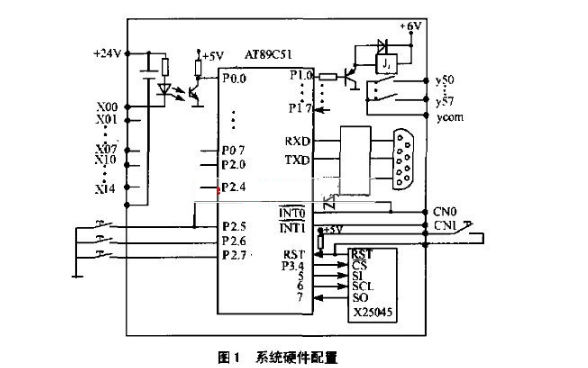

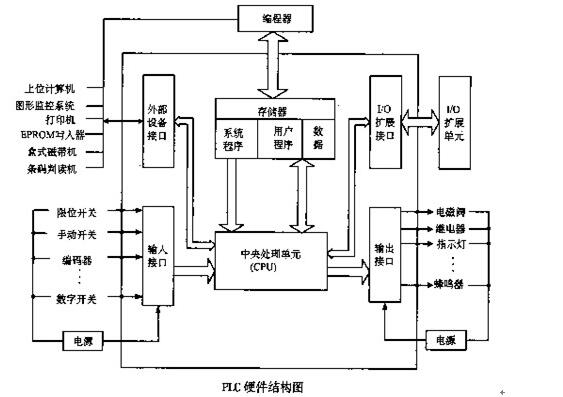

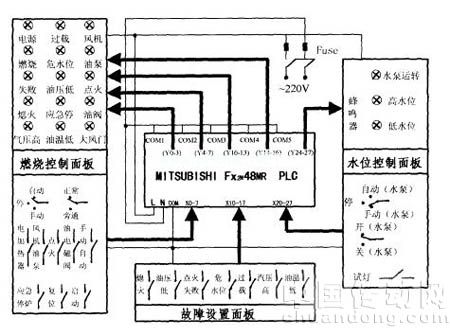

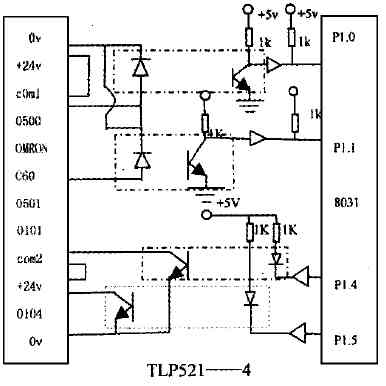

根據自動模切機對電氣控制系統的要求,分別計算PLC需要的輸入點和輸出點,并據此給PLC控制系統選擇配置硬件。經過計算選定富士NB系列主機和擴展作為該機的控制配置,又考慮到本機應用的有源傳感元件較多,PLC自身24V容量有限,又配置了直流穩壓電源(3A,24V)。系統配置完成后,即著手編制PLC程序,由于該機程序較長,在此只將其中突出反映PLC應用特點的部分程序段列出如下:

1.復位控制程序:該機大量應用轉換開關,即不能自動復位的旋鈕開關,沒有失電保護,如停電時開關在“ON”位置,送電后執行機構馬上動作,這種非人為控制動作,極易造成設備和人身事故。經仔細閱讀PLC說明書后,發現其專用繼電器M8011有此特點,亦稱“復位標志”,因此有如下程序,應用后效果較好。

X000為主電機啟動 X001為油泵啟動 X006為模切紙張 X00D為收紙上升

X00E為收紙下降 X012為給紙上升 X013為給紙臺下降

以上送電前任一個開關接通都使M0001閉合,M0001的常閉點串在各接觸器回路中都不能動作,只有將各開關全部放在“OFF”位置,才可操作機械。

2. 氣泵控制別具一格:氣泵是模切機傳送紙張的重要部件,一般的做法是用一個啟動控制按鈕,一個停止按鈕來控制,但由于按鈕太多,增加成本不說,控制面板位置也有限,不好安排。這種情況下,編出如下程序解決了問題。重要的是沒有多用一個元件,只用軟件實現了功能要求。它的特點是按下啟動按鈕,氣泵啟動,再按一下這個按鈕,氣泵電機停止。如果不用PLC,實現此功能較困難。

X015為氣泵按鈕M0010為前沿微分 X051為給紙超高

X018為氣泵熱保護 X064為氣泵調時開關 Y072為氣泵輸出

工藝要求,按下氣泵按鈕后,只有當吸嘴靠近紙面時才能供氣。

3.紙落停車(程序3):自動模切壓痕機因模切壓力大,速度高,經常出現散版,散活等現象,一旦加工后的活不能完整地取出來,將會出現大量廢品,造成浪費。另外對設備,模切版都有百害而無一利,多年來一直在探討解決辦法,使用PLC后,這個問題就不難解決了。程序如下:

X066為前規調時,此時為紙張到位檢測時刻

X067為計數調時,此時為計數檢測紙張時刻

X055為空車開關,兼紙張進入

X060為計數反射光點開關,兼紙張輸出

M8017為秒脈沖信號,(通1秒,斷1秒)

通過以上程序不但可檢測出紙落現象,還可判斷計數光電開關正常工作與否,如工作不正常,則發光二極管(Y02D輸出)閃爍。

隨著PLC的廣泛應用,對PLC的了解也越來越深刻,發現其內部功能甚多,還應不斷予以開發利用,這是在不提高成本情況下,提高產品性能,增強產品的競爭力。以上如有不妥之處,請有關專家指正

唐山玉印印刷機械有限公司的主導產品自動模切壓痕機,原采用繼電器-接觸器控制系統,由于該機自動化程度要求很高,電器元件很多,使得原系統龐雜,接線不便,安裝困難,可維護性較差,各種因素綜合作用,原機控制系統不太可靠,調試也相當困難。同時,由于控制技術落后,使得整機檔次低,競爭能力不強,只能靠低售價(相對而言)占領市場,1989年8月始,經與日本太陽公司合作,對其控制系統進行根本的改造,應用了PLC技術,使自動模切壓痕機面貌煥然一新,大大提高了可靠性和自動化程度,消化吸收后,很快在系列機型(MY680A,MY720,MY920A,MY1020,TYM1020)上遍地開花,結出累累碩果。為了便于介紹PLC在自動模切機上的應用,先將自動模切機對電氣控制系統的要求簡單介紹一下:

該機要求具有自動給紙,自動模切,自動收紙,自動計數,故障停車報警,以及各種安全保護等功能,現分析如下:

(1)自動給紙:操作者將待加工的紙板碼好堆放在給紙臺上,通過飛達吸嘴將紙板一張一張地送到輸紙板上,一張壓一張地隨傳送帶前進。隨著紙張不斷送出,紙堆高度逐漸降低,當低到某一高度時,通過自動升紙機構使一接近開關動作,使電機帶動給紙臺升高,繼續給紙,如此循環不斷,直至將紙板全部送出,從而實現自動給紙。本部分還要求能手動上升,下降給紙臺。

(2)自動模切:輸紙傳送帶上的紙板到達模切部后,必須經前擋規,側拉規給紙板定位,并且電氣檢測無誤后,由叼紙牙排上的叼紙牙將紙板帶到模切版下,通過曲軸四聯桿機構,帶動下平臺合壓后加工完成,再由主鏈條帶動牙排將加工后的紙板帶到收紙臺部位。

(3)自動收紙:加工后的紙板到達后,通過開牙機構將叼紙牙打開,紙板落在收紙臺上,隨著不斷收紙,收紙臺上紙堆高度不斷增加,使得對射光電開關遮光動作,收紙臺自動下降一段距離,光電開關復位,如此循環不斷,實現自動收紙。

(4)自動計數:紙板被牙排帶出模切部分后通過反射式光電開關檢測,再與調時光電開關配合,實現有紙時計數,無紙時不計數。另外還可設有預置計數器,到達預置數時,發出信號,在紙堆中插入紙條,以便后來按預置數包裝半成品。

(5)故障停車報警及安全保護設置:該機設有給紙超高,雙張,紙張歪斜,不到位,積紙,紙落,前后鎖版,前后窗,平臺抽出,收紙異常,左右鏈,油壓異常等各種保護安全開關。這些開關中的任何一個發生故障均要求立即停車,每個開關動作后,在面板的模擬板上都有相應的紅色二極管發出報警指示,便于操作者排除故障,縮短故障停機時間。另有其它諸多功能,限于篇幅,在此不作介紹。以上諸多功能,在未用PLC以前大部分均已實現,但就是不可靠,出了故障,維修困難。

根據自動模切機對電氣控制系統的要求,分別計算PLC需要的輸入點和輸出點,并據此給PLC控制系統選擇配置硬件。經過計算選定富士NB系列主機和擴展作為該機的控制配置,又考慮到本機應用的有源傳感元件較多,PLC自身24V容量有限,又配置了直流穩壓電源(3A,24V)。系統配置完成后,即著手編制PLC程序,由于該機程序較長,在此只將其中突出反映PLC應用特點的部分程序段列出如下:

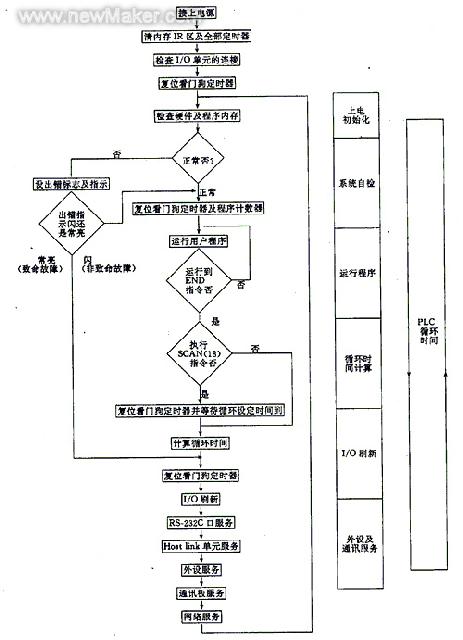

1.復位控制程序:該機大量應用轉換開關,即不能自動復位的旋鈕開關,沒有失電保護,如停電時開關在“ON”位置,送電后執行機構馬上動作,這種非人為控制動作,極易造成設備和人身事故。經仔細閱讀PLC說明書后,發現其專用繼電器M8011有此特點,亦稱“復位標志”,因此有如下程序,應用后效果較好。

程序示意圖1

X000為主電機啟動 X001為油泵啟動 X006為模切紙張 X00D為收紙上升

X00E為收紙下降 X012為給紙上升 X013為給紙臺下降

以上送電前任一個開關接通都使M0001閉合,M0001的常閉點串在各接觸器回路中都不能動作,只有將各開關全部放在“OFF”位置,才可操作機械。

2. 氣泵控制別具一格:氣泵是模切機傳送紙張的重要部件,一般的做法是用一個啟動控制按鈕,一個停止按鈕來控制,但由于按鈕太多,增加成本不說,控制面板位置也有限,不好安排。這種情況下,編出如下程序解決了問題。重要的是沒有多用一個元件,只用軟件實現了功能要求。它的特點是按下啟動按鈕,氣泵啟動,再按一下這個按鈕,氣泵電機停止。如果不用PLC,實現此功能較困難。

X015為氣泵按鈕M0010為前沿微分 X051為給紙超高

X018為氣泵熱保護 X064為氣泵調時開關 Y072為氣泵輸出

工藝要求,按下氣泵按鈕后,只有當吸嘴靠近紙面時才能供氣。

程序示意圖2

3.紙落停車(程序3):自動模切壓痕機因模切壓力大,速度高,經常出現散版,散活等現象,一旦加工后的活不能完整地取出來,將會出現大量廢品,造成浪費。另外對設備,模切版都有百害而無一利,多年來一直在探討解決辦法,使用PLC后,這個問題就不難解決了。程序如下:

程序示意圖3

X066為前規調時,此時為紙張到位檢測時刻

X067為計數調時,此時為計數檢測紙張時刻

X055為空車開關,兼紙張進入

X060為計數反射光點開關,兼紙張輸出

M8017為秒脈沖信號,(通1秒,斷1秒)

通過以上程序不但可檢測出紙落現象,還可判斷計數光電開關正常工作與否,如工作不正常,則發光二極管(Y02D輸出)閃爍。

隨著PLC的廣泛應用,對PLC的了解也越來越深刻,發現其內部功能甚多,還應不斷予以開發利用,這是在不提高成本情況下,提高產品性能,增強產品的競爭力。以上如有不妥之處,請有關專家指正

電子發燒友App

電子發燒友App

評論