橫河PLC在輪胎硫化機中的應用

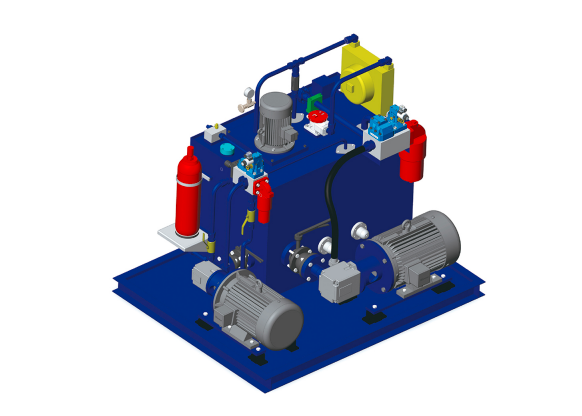

首先詳細闡述了輪胎硫化機的工藝特點和控制要求,以及國內現行硫化機控制的一些常見問題,并對其進行了系統的分析。然后通過對橫河FA-M3系列PLC的特點說明和分析,結合橫河FA-M3系列PLC在輪胎硫化機中的實際應用,與現行PLC控制方式和效果進行了綜合分析比較,從理論和實際兩個方面深入剖析和論證了橫河FA-M3系列PLC在輪胎硫化機控制上的特點,對國內現有輪胎硫化機控制具有很好的參考價值。

關鍵詞:硫化機;橫河PLC;溫度控制;高速控制

可編程邏輯控制器(PLC)在中國是九十年代快速發展起來的新一代工業控制裝置,是自動控制、計算機和通信技術相結合的產物,在現代控制系統中,PLC已經成為最重要的基本控制單元之一,在工業控制領域中應用越來越廣泛。

日本橫河(YOKOGAWA)電機公司的FA-M3系列PLC是橫河公司基于DCS技術基礎經過多年專業研發于1992年推出的高性能產品,作為日本最大的工業控制集團,橫河FA-M3系列PLC自誕生起便始終引領著日本PLC業界的發展潮流,短短幾年便躍居日本中大型PLC市場占有率的第二位。

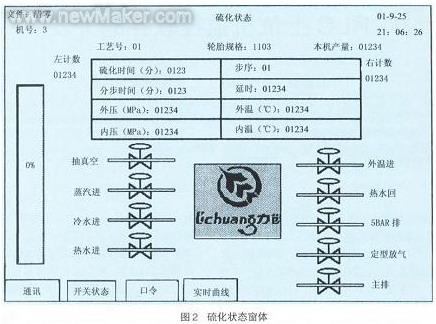

輪胎生產的過程中,輪胎在模型內部進行硫化時的壓力和溫度的變化直接影響輪胎的質量,隨著我國汽車工業的發展,輪胎生產企業的不斷增加,新建設的高速公路不斷地投入使用,現實需要我們不斷提高輪胎的質量。這就要求在輪胎進行硫化時,嚴格按照工藝規定的溫度進行控制和監控,而PLC正是當前硫化機的首選控制器。

現代硫化機的基本要求:高質,高產,可靠長壽,高質---保證硫化質量,降低次品率;高產---在盡可能短的時間內完成硫化過程;可靠長壽---故障率低,使用壽命長,年維修費用少。

而現行硫化機面臨的問題主要有:

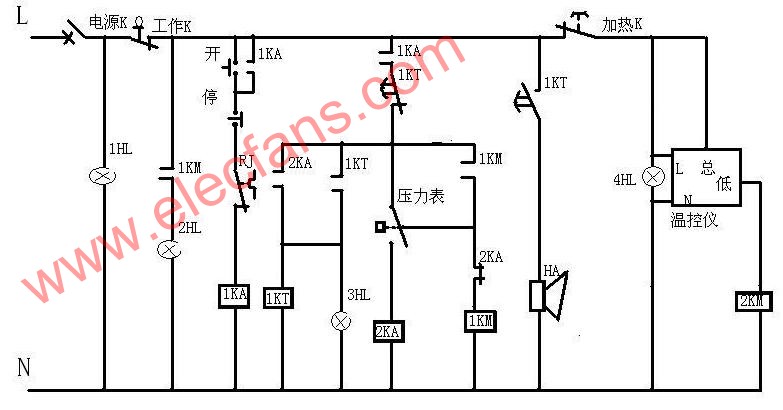

一.高溫高濕帶來的可靠性不足:1)造成控制器運行不穩定,多故障,增加次品率及維護;2)縮短了使用壽命,增加備件費用。

硫化環境的高溫高濕,加上腐蝕性(含硫)氣體,超出一般PLC的許容范圍。高溫導致CPU異常,高濕加上腐蝕性(含硫)氣體則使PLC線路腐蝕,造成停車故障,使生產停頓,增加備件及維修費用,損害機械,縮短使用壽命。很多輪胎廠實際控制柜(PLC+電腦)平均壽命約3年甚至更短。

而橫河FA-M3系列PLC采用世界領先的橫河DCS高可靠性技術,從以下三個方面解決上述問題。1)電路高集成優化設計:低功耗、少部件(如容性、感性元件)、少接點、長壽命部件的設計選材原則從結構上保證了高可靠性。2)安裝散熱鋁板,保證高溫運行。3)使用塑脂封裝線路板,防腐防潮。

橫河F3SP38型CPU的電路基板及三項技術措施示意圖如下:

三項技術示意圖

實踐證明使用橫河PLC后使硫化機具備極高抗環境能力,即使在夏季也能保證不停機,保證生產;減少故障率/廢品率,降低維修成本;延長硫化機的運行使用壽命。

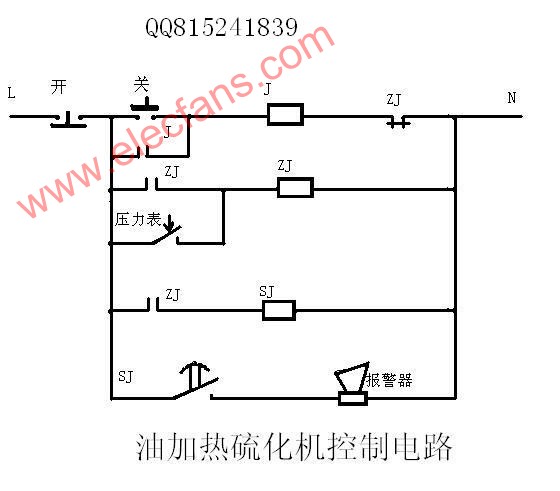

二.溫度控制不良:1)溫度檢測分辨率不夠使實際溫度超過或低于工藝要求造成過硫或欠硫。2)溫度控制響應慢導致升溫時間過長,延長了硫化時間;3)硫化機外溫升溫時易超調、不穩定,外溫發生擾動時溫度控制器調整慢、易超調。

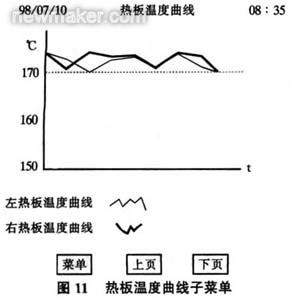

溫度/壓力/時間被稱為硫化的三要素, 其中尤以溫度控制為關鍵且較復雜。衡量溫控好壞主要看恒溫特性和追從特性(實時性)。恒溫特性:硫化過程通常要求熱板和膠囊保持170度左右的高溫,誤差要求在±2度內。溫度過高會“烤糊”輪胎, 溫度過低則會發生欠硫。如果使用溫控精度不足, 會造成實際溫度超過范圍而不被控制, 從而影響輪胎質量。追從特性:硫化過程需要在啟動加熱和發生溫度偏差時能以最短時間達到170度的恒溫狀態。溫控性能不足會使響應變慢, 延長升溫時間, 同時在溫度出現擾動時不能及時調整造成輪胎質量不穩定。

目前國內應用比較多的PLC控制模式有兩種。一種采用熱電阻+信號轉換器+AD模塊+CPU計算+DA模塊+閥門的模式;一種采用熱電阻+溫度模塊+CPU計算+DA模塊+閥門的模式。

第一種模式中遇到的主要問題有:信號轉換器的精度通常在±0.2%-0.5%,AD模塊的精度±0.5-0.9% F.S.。兩者相加差不多有±1%的誤差,200度量程也要有2度以上的誤差,所以即使PLC讀取數據顯示170度實際溫度很可能已在168-172度以外;熱電阻使用時間久會老化,普通PLC沒有補償功能,無法對熱電阻的偏差和老化進行調整;此外,由于采用CPU做PID運算控制,一旦CPU故障出錯即會造成溫控失控,十分危險。同時,由于CPU在做PID的同時還要執行其他程序造成掃描周期長短不一,每一次PID執行間隔就會發生不同。 以掃描周期為300ms,PID周期設為500ms為例,兩次PID間隔可能為500ms也可能為800ms, PID執行間隔不同使積分和微分發生很大偏差,特別是微分的偏差會使系統產生突發的溫 度波動,或使溫度無法快速整定。

第二種模式中遇到的問題和第一種大同小異。其中普通PLC溫度模塊的分辨率為1度,即小于1度的變化根本無法探知。一般常識要保證±2度的控制,系統通常要能檢測到0.2度的變化。另外普通PLC溫度模塊的精度也在±0.5% F.S.,在硫化機中使檢測值與實際值可能發生1度以上的誤差,無法保證硫化過程的高質量要求。普通PLC溫度模塊的采樣周期為0.5-1秒, 若完成1次PID控制至少也要0.5-1秒。

綜上問題,再加上普通PLC處理速度通常較慢的影響,在系統出現擾動時較難迅速整定,將極大影響輪胎的硫化質量。

而以上問題,在橫河PLC應用到硫化機領域后都迎刃而解。因為橫河PLC的高速處理能力,以及溫度PID控制模塊擁有的如下獨特性能,很適合硫化機的控制要求。

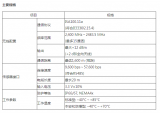

1.高精度:輸入轉換精度±0.1% F.S.,1000度以上0.1℃分辨率(5 位表示)。

2.高響應/高重復性:100ms/2ch的獨立PID回路控制,不受主CPU掃描時間影響。

3.高可靠性: 內置CPU獨立運行,即使主CPU故障時也能保證正常運行。

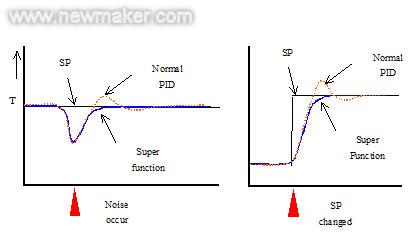

4.豐富強大的軟件控制功能:可軟件設定溫度補償、濾波等多種功能,獨有的Super自動PID控制功能可以最大限度地抑制超調,縮短穩定時間。(見下圖)

5.專用ToolBox溫控軟件:Window界面,填表式輸入,參數設定不再需要梯形圖編程;實時監視調節PID或自整定,可同時觀察通道,實現同時調節;數據記錄功能,記錄結果可以Excel形式保存。使操作、參數設定及監視十分方便。

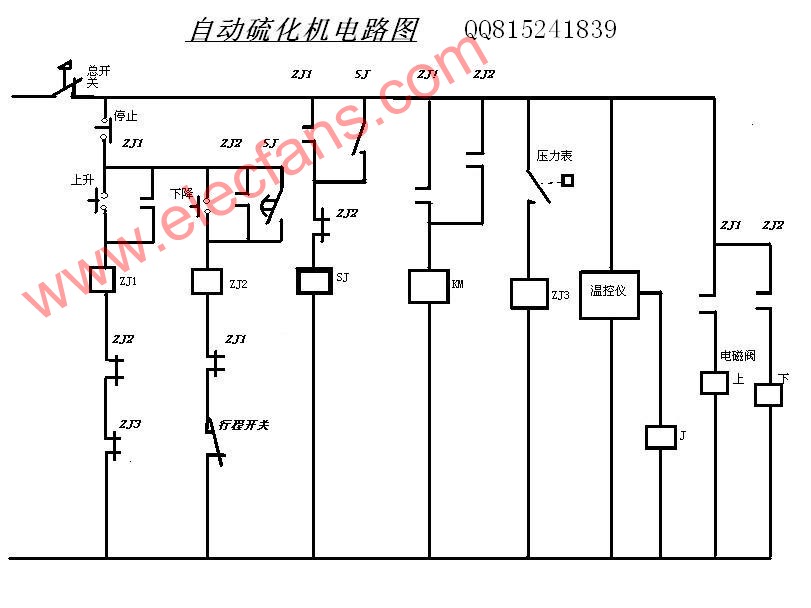

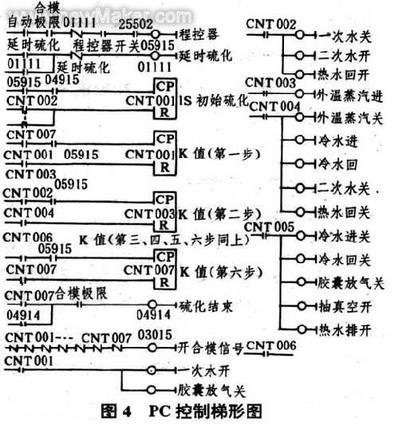

處理速度對控制效果也有影響,硫化過程有大量的機械動作需要由PLC控制。比如:蓋的開合,各種蒸汽、熱水、壓縮空氣閥門的開關等等。PLC性能不足主要體現在從信號發生到響應的延遲上。PLC由于使用掃描方式,只在掃描開始時一次讀入信號,而在掃描過程中對信號的變化無法感知。一般以為這些延遲比較小可以不記,然而使用普通PLC,由于速度較慢一次掃描要上百甚至幾百毫秒,且CPU由于使用單個處理器,在與上位電腦或觸摸屏通信時不得不暫停程序運行,又要占用不少時間(視通訊量大小而定)。這種互相影響在加劇了掃描延遲的同時,更使系統運行的實時性大打折扣。

這樣的延遲對系統的影響還是較大的。處理過慢會導致應該閉合的閥門不能及時閉合,應該停止的軸承轉動不能及時停止,電機該停的時候不能馬上停,膠囊過度充壓或抽真空不足等等。長久下來會引發閥門漏氣,造成軸承磨損,機械碰撞,加劇機械損害,縮短使用壽命。

而橫河FA-M3系列PLC的CPU模塊內部并行3枚處理器,一枚處理器負責主程序的高速掃描處理(平均掃描速度高達20,000step/ms,基本指令最快0.017us/step),一枚負責外部瞬時信號的高速捕捉并支持高速定時程序(最快200us),還有一枚專門負責與外設(電腦、觸摸屏等)的通訊,也就是說觸摸屏等外設通信不再占用掃描時間,各處理器按功能區分實現協調控制,充分保證系統的快速響應。同時橫河FA-M3系列PLC的基本直流輸入模塊的輸入響應可達100us,相當于普通PLC中斷輸入模塊的響應,高速型更是可達10us。橫河FA-M3系列PLC從結構、軟件、硬件多方面力求優化,實現真正的高速化控制。

數千臺硫化機實際應用效果表明,使用橫河FA-M3系列PLC的系統溫度能控制在±0.2度左右,開機后開始加熱到170度恒溫的時間縮短了60%,系統溫度出現擾動時的響應也要快速平穩的多(查看記錄儀數據),平均次品率減少約0.1%,。

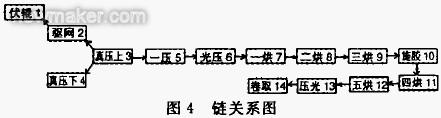

三.PLC網絡通用性不強,性能和穩定性不足:一些PLC產品使用自己的通信標準,難以與其他設備或產品兼容,性能原因造成通訊效率低,故障率高,不利于未來聯網擴展。

橫河FA-M3系列PLC的網絡通訊功能和開放性也是極為出色的,可以使用光纜或雙絞線的FA-Link 提供機組間快速通信,也可以通過Ethernet,Profibus,FL-net等多種通信方式與PLC或上位機方便的聯網,還可以通過E-mail實現遠程維護、操作,提高服務效率,節省差旅等售后成本。

橫河FA-M3系列PLC以其高速性、穩定性、溫度控制特性、強大網絡功能成為全球最大輪胎生產企業普利斯通公司及其他廠商的指定硫化機控制器,今天,數千臺橫河FA-M3系列PLC活躍在全球輪胎廠,成為各合作伙伴高品質產品的重要保障。

電子發燒友App

電子發燒友App

評論