PLC在塑料擠壓造粒設備改造中的應用

通過講述PLC控制系統在塑料擠壓造粒設備改造中的成功應用,概述了該設備的工藝運行特點,闡述在設備運行中對混煉機、喂料機、熔融泵及切粒機等主要部件的聯鎖控制及對相關回路的PID控制,介紹了控制系統總體方案,硬件構成設計及系統軟件的組成和功能特點。

關鍵字:擠壓機;PLC;PID;監控系統;RSView32

1引言

在聚乙烯塑料生產工藝中,擠壓造粒設備是一類工藝較復雜的機械設備,其控制系統是保障設備正常運行和產品質量的關鍵。在以往各生產線的設備中大多是采用進口的配套DCS控制系統,其維護和改進都較困難,并且造價很高。我們在近期新建國產擠壓造粒設備中,采用了PLC控制系統,其性能穩定且造價低廉。

在改造前的生產運行中,由于進料的不穩定性及產品牌號改變的經常性,使得手動操作不僅很難使產品達到較理想的水平,而且經常出現堵料、防爆膜由于壓力過高損壞及其它機械故障等,從而生產開工率不高,達不到設備標稱產量。采用PLC控制系統控制后,大大改善了設備運行的可靠性及連續穩定性,使產品質量達到較高的水平。

2設備工藝特點及控制要求

2.1設備工藝特點

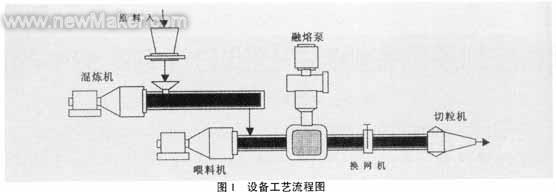

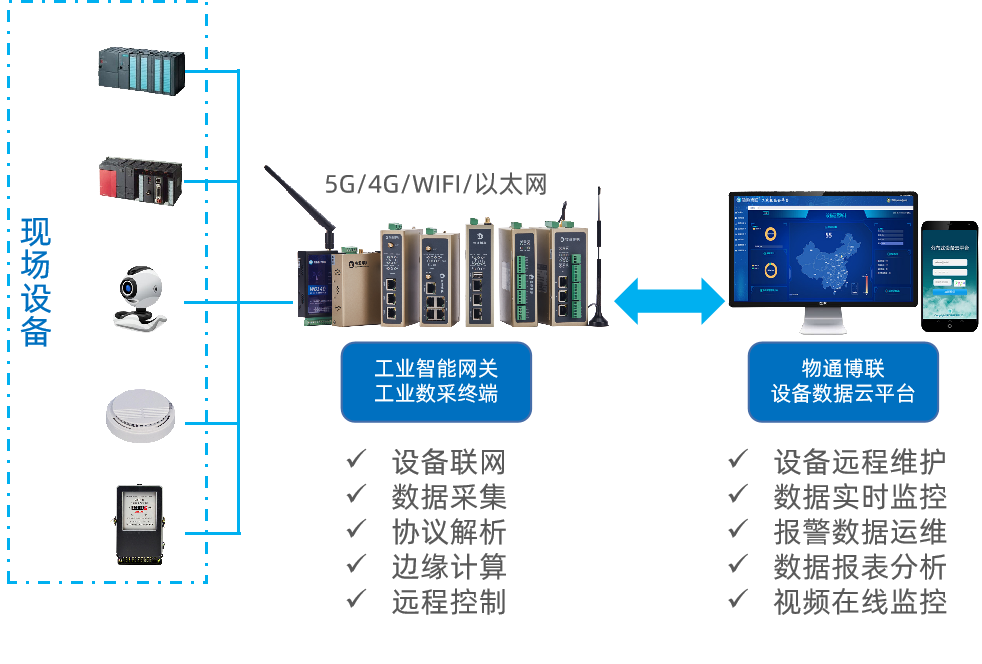

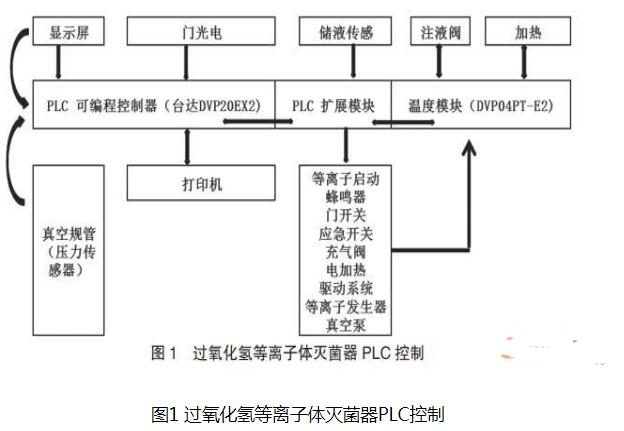

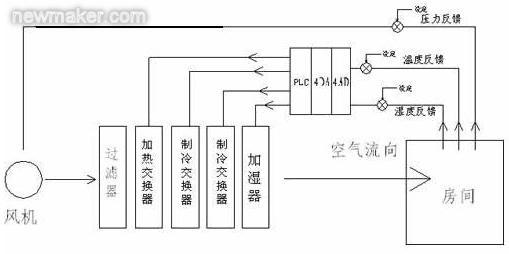

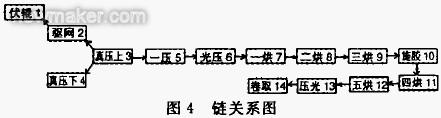

圖1為塑料生產線工藝流程簡圖,其主要包括混煉機、喂料機、融熔泵和切粒機四個大部分。

混煉機功能是將不同原料成分進行混合,并塑煉成一種稠狀流體——熔體塑料;喂料機用于吸納從混煉機流出的熔體塑料,并將其均勻地傳送到融熔泵入口進行迅速地升壓擠出。經過塑煉處理過的熔體塑料,在高壓下被擠過模板成條絲狀;在切粒機中被均勻地切割,最后形成標準的顆粒產品,通過顆粒水的冷卻并輸送到后系統工序。

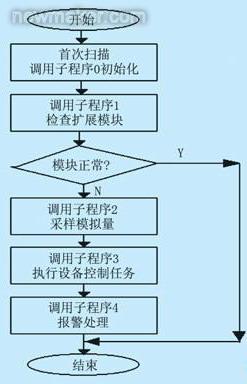

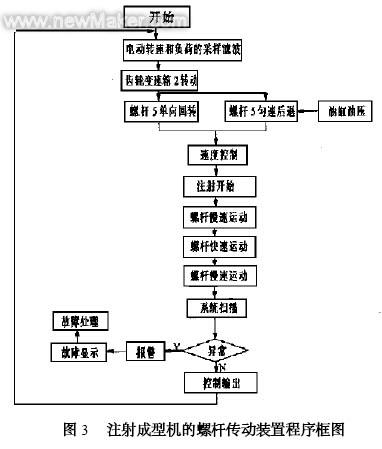

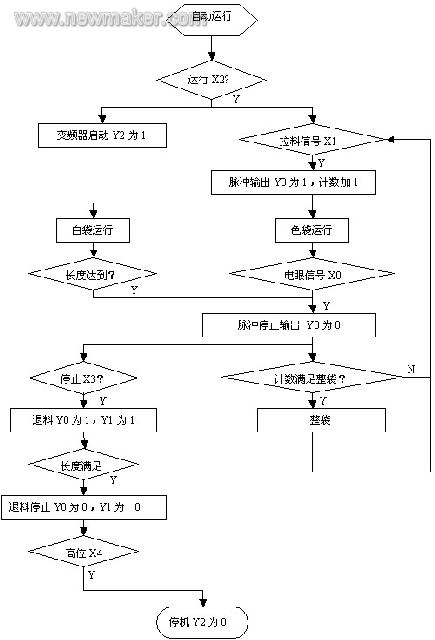

擠壓機的自動控制流程如圖2所示:

圖中:FT-2425為混煉機入料流量,量程為0~15T/h;

PT-2426為喂料機出口壓力,量程為0~10MPa;

PT-2427為熔融泵出口壓力,量程為0~50MPa;

2.2控制要求

2.2.1主要回路控制

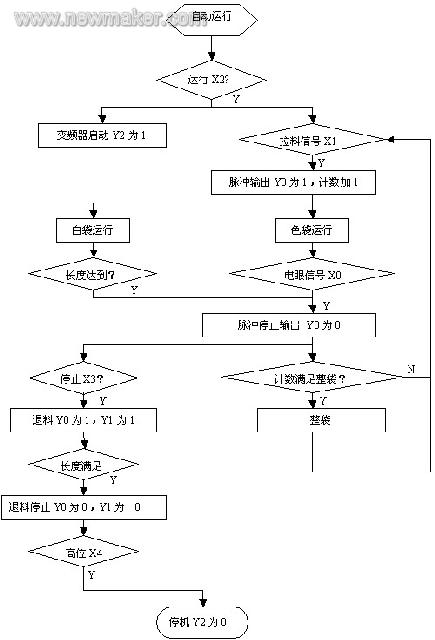

根據設備工藝要求,擠壓機主要需要三個控制環節:喂料機控制回路、融熔泵控制回路和切粒機控制回路。此外還有熔融泵潤滑油儲油罐溫度控制回路和熔融泵潤滑油出口溫度控制回路等。

①喂料機控制回路——在混煉機的入口設有一電子秤,可檢測入料動態流量,其變化用于控制喂養機的吃料速度。

②融熔泵控制回路——該回路采用串級控制,即融熔泵的工作速度由喂料機的轉速和喂料機的出口壓力共同來控制。其中喂料機的轉速作為輔助控制參數,喂料機出口壓力的PID輸出作為主要控制參數,即通過對融熔泵轉速的調節,控制喂料機出口壓力穩定在5mp。

③切粒機控制回路——該回路也采用串級控制,即切粒機的工作速度由融熔泵的轉速和融熔泵的出口壓力共同來控制。其中融熔泵的轉速作為輔助控制參數,融熔泵出口壓力的PID輸出作為主要控制參數,即通過對切粒機轉速的控制調節,以保證產品顆粒尺寸均勻,外觀合格。

2.2.2聯鎖控制

在設備控制中還需要一些報警聯鎖控制,主要報警聯鎖控制有:

①喂料機潤滑油壓力報警聯鎖

②熔融泵潤滑油壓力報警聯鎖

③喂料機、熔融泵和切粒機電機軸承溫度報警聯鎖

④熔融泵網前、后爆破膜狀態聯鎖

⑤切粒機切粒室視窗開關聯鎖

⑥切粒機顆粒水流量低聯鎖

⑦喂料機、熔融泵及切粒機轉速低聯鎖

2.2.3手/自動切換控制

由于設備在啟動時,運行狀態及工作參數較復雜,一般需要操作人員進行手動控制,當設備系統運行較穩定一段時間后,才能切換到自動控制系統。所以在喂料機控制回路、融熔泵控制回路和切粒機控制回路的控制必須實現無擾動平穩切換。

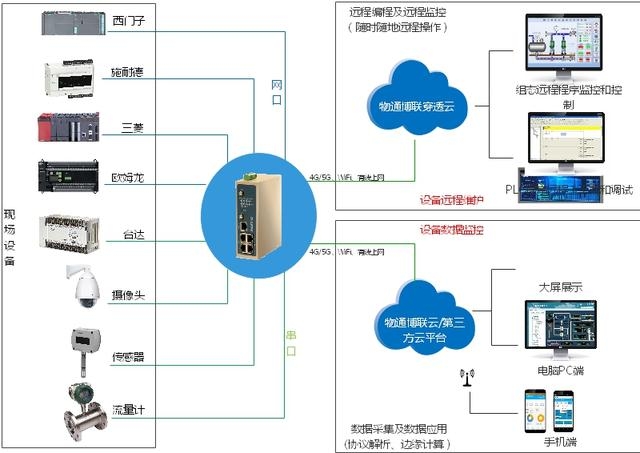

3系統構成

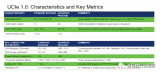

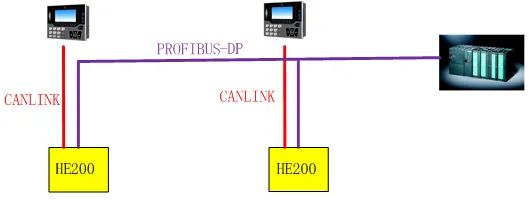

該自動控制系統如圖2所示,其采用上、下位機的體系結構。在控制室內由二臺工控計算機作為人機接口操作站,在下位的PLC采用OMRON公司的SYSMAC CS1系統;CS1系統是具有高速、高效、高可靠、緊湊型CPU的PLC系統,其CPU選用CS1-CPU65H型號。

在計算機與PLC之間采用Controller Link網絡,該網采用雙絞通訊電纜,其最大通訊速率為2M,最大距離達1km。

3.1硬件配置

3.1.1操作站

在控制室內設有兩臺工控計算機作為人機接口操作站,其中一臺可做為系統程序管理員站。工控機主要配置為:PⅢ 1.3 CPU、256MB內存、40G硬盤及19”純平CRT,在工控機插有一塊Controller Link網卡——3G8F5-CLK21,用于和PLC通訊。打印機用于主要工藝參數報表的定時打印。

3.1.2PLC模塊配置

在PLC中配備的I/O單元如下:

模擬量輸入單元——C200H-AD003(8通道、4~20mA輸入)

熱電阻輸入模塊——C200H-TS102(4通道、熱電阻信號輸入)

熱電偶輸入模塊——C200H-TS002(4通道、熱電偶信號輸入)

模擬量輸入單元——C200H-DA004(8通道、4~20mA輸入)

開關量輸入單元——C200H-ID212(16點、直流輸入)

開關量輸出單元——C200H-OC225(16點、繼電器輸出)

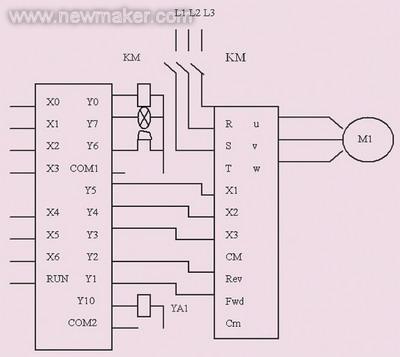

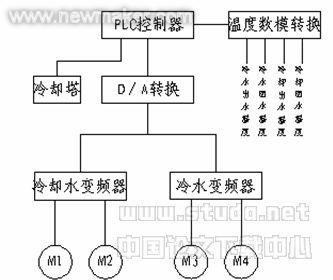

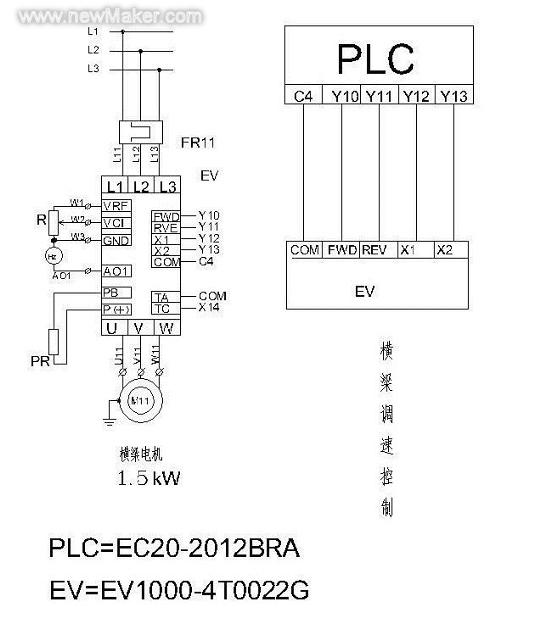

3.1.3變頻器

混煉機、喂料機、融熔泵和切粒機分別由四臺變頻器控制,其中融熔泵變頻器為高壓變頻器。

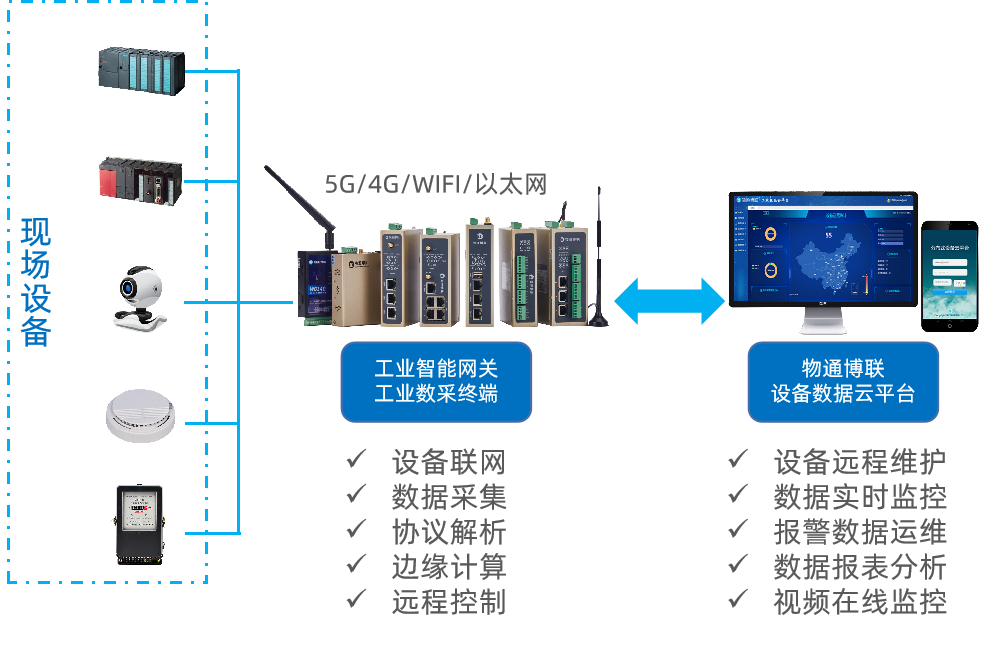

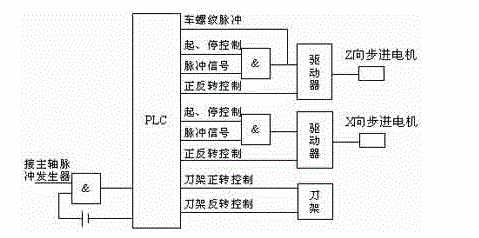

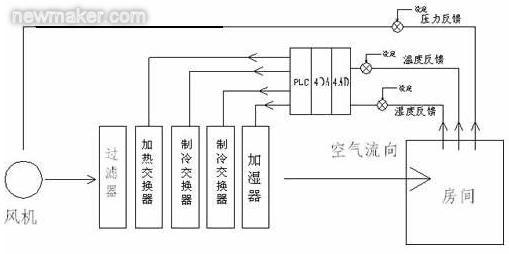

3.2軟件構成

系統軟件構成如圖3所示。在WindowsNT操作系統下,裝配有如下介紹的各個軟件。

3.2.1操作系統

Windows NT系統既具有Windows友好且易于使用的界面,又具有系統的可靠性和數據的安全性。

3.2.2監控軟件

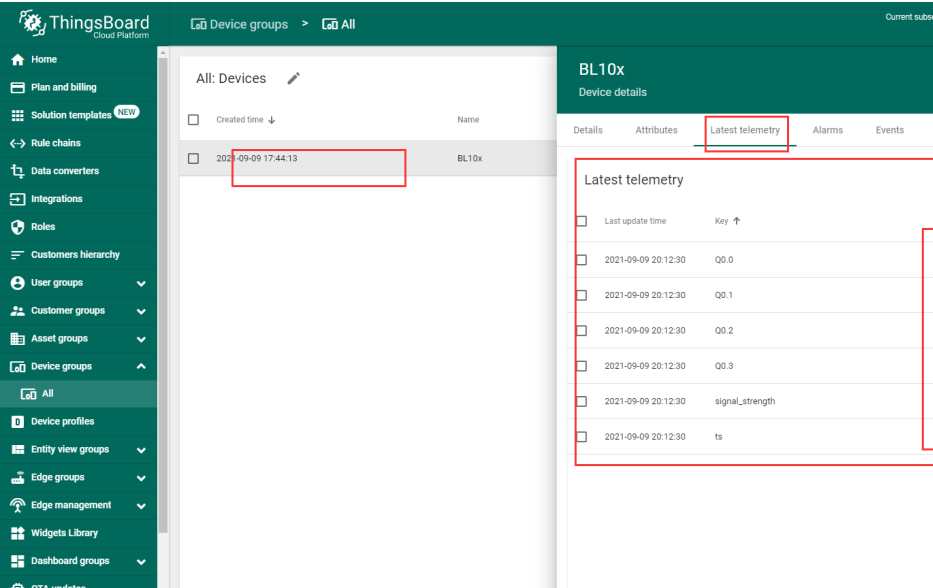

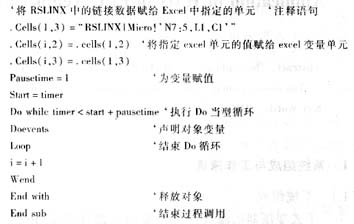

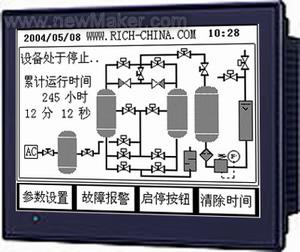

系統監控軟件采用美國羅克韋爾軟件公司開發的RSView 32(中文版)工業組態軟件,是一種集成式的、組件化的人機接口軟件,它運行于Windows95/98/2000/NT等操作系統下,可實現監視和控制自動化設備和過程。其可以很方便地完成工藝監控畫面的形成、數據實時采集、趨勢記錄分析、報警報表打印等任務。該組態軟件還具有很強的網絡瀏覽器集成功能、嵌入標準的編程語言(VB)、在線幫助、支持實時視頻圖像和嵌入字處理、電子表格和ActiveX文本等功能。

系統監控軟件主要完成對設備的主要工藝參數和運行狀態分別以工藝畫面和表格的形式進行監視、在畫面設置并監視主要控制回路的調節參數及過程、對主要儀表數據進行趨勢記錄、報警記錄及聯鎖值的設定。

3.2.3OPC軟件

OPC(用于過程控制的OLE)是一個工業標準,基于微軟的OLE(現在的Active X)、COM(部件對象模型)和DCOM(分布式部件對象模型)技術。OPC包括一整套接口、屬性和方法的標準集,用于過程控制和制造業自動化系統。Active X/COM技術定義各種不同的軟件部件如何交互使用和分享數據。不論過程中采用什么軟件或設備,OPC為多種多樣的過程控制設備之間進行通訊提供了公用的接口。

SYSMAC OPC Server是專用于OMRON系列PLC等設備的OPC軟件,在該系統用于組態軟件RSView32的數據接口,實現與PLC的數據交換。

3.2.4通訊工具軟件

FinsGateWay是OMRON系列PLC的通訊接口工具軟件,主要用于計算機與PLC各種通訊網絡之間的管理,并提供建立通訊的數據接口。在該系統中,其主要用于計算機和PLC ControllerLink網的之間的通訊控制和數據管理,在其軟件中可以對ControllerLink網卡——3G8F5-CLK21進行設定和服務啟停控制。

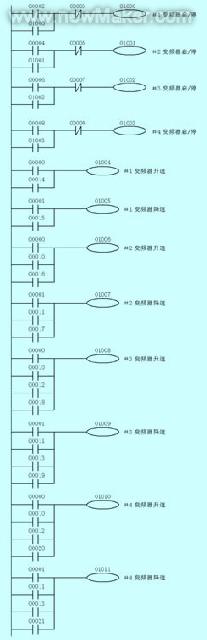

3.2.5編程軟件

CX-Programmer是OMRON公司PLC的軟件編程、調試工具程序,其運行在Windows98\NT操作系統下,具有豐富、簡捷的操作環境和強大的編程、調試功能。OMRON的SYSMAC CS1系列PLC具有較豐富的指令系統,其包括繼電器指令、定時器和計數器指令、計算指令(包括三角函數、指數、冪運算等)、數據轉換、診斷、位移寄存器、比較、數據傳送、程序控制和PID控制等指令。利用這些指令即可完成擠壓機設備參數的數據采集和處理;順序和邏輯聯鎖控制設備電機的啟停;各個主要回路的PID調節控制等。

4結束語

該系統于2002年6月投入運行,經過數月的觀察及控制參數的不斷摸索后,設備運行穩定可靠,且在達到設備最高產量時,也能夠滿足多種牌號產品的質量要求,大大提高了生產效率,得到了良好的效果。

電子發燒友App

電子發燒友App

評論