??????? 摘要

???????本文根據超臨界1000MW機組鍋爐的設計、制造、安裝、運行特點,結合鍋爐材料特性,在線動態評估鍋爐高溫爐管和高溫部件的使用狀態和剩余壽命,為運行和檢修提供實時指導,可有效減少鍋爐管泄漏風險,提高鍋爐運行的安全性和可靠性。

??????? 引言

華能玉環電廠超超臨界1000MW機組于2007年投運,鍋爐由哈爾濱鍋爐廠引進日本三菱重工技術制造,采用II型布置,爐膛采用內螺紋管垂直上升膜式水冷壁。主蒸汽參數為27.56MPa/605℃/603℃。本文根據超超臨界1000MW機組鍋爐的設計、制造、安裝、運行特點,結合鍋爐材料特性,在線動態評估鍋爐高溫爐管和高溫部件的使用狀態和剩余壽命,為運行和檢修提供實時指導,可有效減少鍋爐管泄漏風險,提高鍋爐運行的安全性和可靠性。

一、關鍵技術研究

1.1建立新型耐熱鋼性能數據庫

華能玉環電廠超超臨界1000MW機組鍋爐大量采用高等級的新型耐熱鋼,如末級過熱器集箱、主蒸汽管道材料為P122,末級再熱器集箱、熱段再熱蒸汽管道材料為P91,過熱器和再熱器則大量采用Su-per304H和HR3C,其中Super304H、HR3C、P92、P122等為國內電站首次使用材料。為了開發鍋爐壽命評估模型,建立了所用材料性能數據庫,并對Su-per304H、HR3C、P92、P122、P91等材料化學成分、力學性能、物理性能等進行了實驗室檢測分析。

1.2高溫受熱面爐內溫度場分布

鍋爐雙切圓燃燒方式使各受熱面的溫度場與正常切圓燃燒鍋爐受熱面溫度場相比發生了較大變化,并且由于爐管壁溫測點均裝在爐外,所測壁溫與爐內煙氣環境真實的管壁溫度差異較大。為了掌握爐內受熱面管的實際金屬壁溫,準確評定高溫爐管的壽命,需在爐內受熱面管壁上安裝熱電偶,進行爐內外受熱面管壁溫比對試驗,以此開發由爐外測點實時反推爐內受熱面管壁溫的算法。

1.3鍋爐動態壽命計算模型

分別對高溫爐管、聯箱兩類部件基于蠕變、疲勞、氧化等多種實際損傷機理的交互作用進行研究,建立鍋爐管和鍋爐部件在線壽命計算模型,通過實時獲取高溫鍋爐管和鍋爐部件的壁溫、壓力測點數據,結合部件的尺寸和材質等工藝參數,進行實時溫度、應力等關鍵狀態的評估:

(1)通過分析過熱器、再熱器爐內溫度場和應力場,以蠕變強度為基礎,結合疲勞強度和氧化速度,開發鍋爐管壽命評估模型;

(2)通過蠕變損傷和疲勞損傷計算,開發高溫聯箱軸向韌帶、周向韌帶、焊縫和蒸汽管道彎頭等部位的評估模型;

(3)利用壽命預測概率分析方法為部件的檢查、維護、修理及更換提供管理決策依據;

(4)分析起停機、變負荷以及平穩運行工況下各部件的壽命影響。

1.4高溫鍋爐管內壁氧化皮剝落或異物堵塞在線監測模型

高溫下運行中,爐管內壁氧化皮逐漸增厚并形成多層結構,在鍋爐溫度和壓力發生波動變化時,金屬基體與氧化皮之間將產生較大的熱應力,氧化皮逐漸剝落,并在下彎頭處堆積,當堆積量達到一定程度嚴重影響蒸汽流量時,爐管便會因為超溫而爆裂。同時,鍋爐入口聯箱中各爐管入口處裝有不同口徑的節流孔,極易發生異物堵塞引起超溫爆管。為此,進行了實時捕獲壁溫數據異常特征模型的研發,起、停和平穩運行等不同工況下氧化皮剝落傾向的預測,鍋爐管異物堵塞風險監測及實現風險報警并提供處理建議等。

1.5壁溫監測及多級超限統計模型

超超臨界機組鍋爐運行參數高,運行爐管壁溫接近材質的許用溫度,水冷壁瞬時溫度變化頻繁,加強受熱面的超溫監測和超限管理對鍋爐安全運行十分重要,因此設計了以下壁溫監測和管理模型:

(1)受熱面壁溫實時預警和超溫風險評估;

(2)溫度場分布監測;

(3)位置壁溫監測;

(4)多級超限監測和統計;

(5)運行超限考核管理。

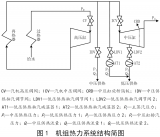

二、超臨界機組鍋爐壽命管理系統

在超超臨界機組鍋爐狀態監測模型、壽命評估模型、材料數據庫、氧化皮脫落預測模型等研究基礎上,結合華能玉環電廠的具體生產管理需求,開發了超超臨界機組鍋爐壽命管理系統,實現鍋爐管和鍋爐部件的實時動態監測和管理。

(l)基于電廠現有SIS和MIS平臺設計系統架構;

(2)開發基于B/S結構的超超臨界機組鍋爐管壽命管理系統,評估對象包括二級過熱器、三級過熱器、四級過熱器和二級再熱器;

(3)開發基于B/S結構的超超臨界機組鍋爐部件壽命管理系統,評估對象包括三級過熱器出口聯箱、四級過熱器出口聯箱、二級再熱器出口聯箱、主蒸汽管道、熱段再熱蒸汽管道。

超超臨界機組鍋爐壽命管理系統主要包括以下4大功能模塊:

(1)在線狀態監測與評佑通過實時獲取高溫部件的溫度、壓力、負荷等基礎測點數據,結合設備的結構、尺寸等設計參數,在線監測及評估設備運行狀態

其包括超溫風險、蠕變損傷與疲勞損傷及當量金屬溫度、應力的監測與管理。

(2)氧化皮脫落風險監測根據不同材料氧化規律,獲取不銹鋼、低合金鋼等材料的氧化統計表達式,通過鍋爐管內壁氧化皮應變和壁溫的跟蹤監測,實現氧化皮脫落風險預測和異物堵塞風險監測。其包括:氧化皮(異物)堵塞和氧化皮脫落風險預測。

(3)設備壽命評估依據設備狀態(溫度、應力)的評估結果,綜合分析設備氧化、蠕變、疲勞、材料老化等關鍵因素對壽命的影響,預測設備殘余壽命。其包括:氧化壽命、蠕變壽命和疲勞壽命預測與管理,管排殘余壽命概率分布曲線和爐管殘余壽命報警及統計。

(4)設備信.息管理對高溫設備的設計、制造、安裝、運行、檢驗、維修、經濟性等方面的信息進行管理,提供設備綜合風險預測結果,提供檢驗與維修決策建議。其包括失效風險預測與管理,失效原因分析與統計,結構、測點信息管理,維修、更換及檢驗建議。

三、結語

??? 該系統已在華能玉環電廠4臺機組上投入使用,運行穩定可靠,能有效減少鍋爐超溫超壓運行,降低爐管泄漏風險。

電子發燒友App

電子發燒友App

評論