1 、引言

過去的十幾年中,人們在對自動化機械加工車間的研究中,將大量的精力投向FMS(Flexible Manufacture System)。由于FMS不僅注重信息流的集成,更強調物料流的集成與自動化,10年來的實踐證明,FMS雖然具有運行效率高和自動化程度高等優點,但投資風險大、見效慢、可靠性較差。相對于FMS,DNC(Direct Numerical Control or Distributed Numerical Contro1)是投資小、見效快、并具有較好柔性的集成制造系統,隨著計算機技術、數控技術和網絡通信等技術的發展,DNC的內涵和功能也在不斷擴大。目前的DNC系統已具備制造數據傳送(NC程序上傳、NC程序校正文件下傳、刀具指令下傳等)、狀態數據采集與處理(機床狀態、刀具信息等)、刀具管理、生產調度與監控、單元控制和CAD/CAPP/CAM接口等功能。在過去的研究中,DNC集成制造系統多采用串行或局域網的通信方式來實現,串行通信方式簡單但可靠性差、效率低,而局域網通信方式通信協議復雜很難滿足DNC系統對實時性的要求,因而更適合于DNC系統與上層控制計算機之間的通信。

2、 基于CAN總線的DNC集成制造系統

數控系統與上層控制計算機的集成方法是DNC中最關鍵的技術,其通信方式取決于數控系統的通信接口和通信協議。因國外生產環境比較好,且數控系統大都采用帶DNC通信接口的高檔數控系統,所以國外已出現一些DNC集成制造軟件,如:Visual DNC等。但這些軟件并不能適應我國企業的情況,因此,研究適合我國制造企業特色的DNC系統已成為現代制造系統發展的必然要求。

針對國內企業現有機床接接口復雜、布局分散、下層通訊復雜的特點,鑒于點對點、局域網存在的問題,本系統提出基于CAN總線通信標準,以軟插件技術為核心,實現了異構數控系統的集成。CAN作為一種工業環境中的通訊標準,更適合于場地級設備的互連,是目前DNC底層與數控機床通訊連接的最佳選擇。目前,國內很多CAN的模塊化產品的出現,為CAN總線的應用奠定了基礎。因此CAN總線方式是一個較理想的異構數控系統的DNC通信方式。

3 、DNC集成制造系統功能模型設計

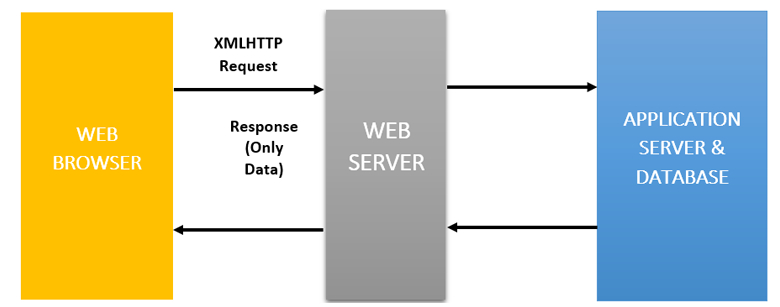

該系統主要由網絡服務器、DNC主機、CAN智能模塊等部分組成,系統硬件如圖1所示。其結構為客戶機,服務器的體系結構。網絡服務器對數據庫進行管理,存放生產任務、數控程序、圖紙、工藝文件等信息,向上可與企業網或互聯網intemet聯接,實現企業內或企業間的資源共享,向下通過局域網與CAD/CAM/CAPP系統、DNC主機相連,方便的通過網絡交換各種制造信息;DNC主機上帶有網絡接口卡、CAN接口卡,是整個系統的核心,其主要任務是通過CAN接口卡與CAN智能模塊通信,實現對數控機床的通訊控制和通訊管理,當機床申請NC程序時,根據采集到的機床狀態信息進行任務的排隊管理與分配,實現通信過程的實時監控。無申請時,可進行通信Et志管理或NC程序及設備管理等。DNC主機的可視化的人機交互界面,操作簡單,可以方便的對數據庫中記錄的插入、查詢、修改、編輯等操作。

圖1 DNC集成系統硬件原理機網絡拓撲結構圖

實現DNC集成的重點要解決數控機床與計算機的雙向通訊問題,本系統既考慮了國內使用較多的帶RS232接口數控機床,又兼顧有MAP接口的新型機床,以各種不同的拓撲結構與Nc機床相連。其結構如圖1所示,此系統有三類典型連接方式:

第一類連接方式主要用于具有MAP接I=I的新型機床,由于這種機床接口符合MAP標準,因此可直接連入局域網。

第二類連接方式主要針對少數連串行接I=I都沒有的經濟型數控機床,對于這類機床要在CAN智能模塊和機床之間加入適配器才能連接到CAN網絡。

第三類連接方式主要用于具備串行接口的數控機床,這類機床不能直接上網,因此采用CAN現場總線技術使機床連如DNC網絡,CAN總線的網絡功能由裝有CAN接口卡的DNC主機和CAN智能控制單元實現,這里CAN通訊卡采用的是周立功單片機公司的PCI5110單路智能CAN接I=I卡和CAN232B智能CAN轉換器,通訊卡提供了Windows和DOS下的驅動程序、CAN通用接口庫,完全能夠實現本系統中DNC主機與CNC之間的CAN通訊功能;CAN轉換器的核心是CAN控制器的處理器和CAN收發器,并在微處理器和CAN收發器之間增加了電氣隔離電路,提高了系統的抗干擾性,并帶有1個RS232通道和1個CAN通道,可以使機床在不需改變原有硬件結構的前提下很方便地接入CAN網絡,CAN232B智能CAN轉換器提供有基本的控制命令和配置軟件,串口通訊參數的設置均由簡單的控制命令實現,可以按照不同數控廠家的機床的要求進行配置,解決了平臺之間可移植性差的問題,提高了系統的開放性。

4、 系統軟件實現

在本系統中,數據庫服務器與DNC主控制機之間采用客戶機/服務器的體系結構,后臺數據庫服務器是以SQL作為語言的DBMS;前臺用戶開發工具我們采用C++Builder Enterprise6.0。C++Builder是Borland公司發布的一種最新的可視化編程工具,它將面向對象的程序設計方法與數據庫技術、網絡技術以及可視化等先進技術完美的結合在一起,利用其豐富的控件可直觀的、快速的開發出高質量的Windows應用程序 ;在軟件設計過程中,運用模塊化的設計思想,將操作平臺劃分為不同的功能模塊,使每個模塊處理相應的信息,完成一個特定的功能,具有一定的獨立性;各個模塊成一個完整的系統(如圖2所示)。

圖2 軟件模塊功能結構圖

主機、CAN智能控制單元和數控系統三方采用請求/響應方式協調工作。對數控系統的遠程控制由主機先發命令,而NC程序的上、下載則可由數控系統先發申請,CAN智能控制單元主要完成信息在主機與數控系統之間的雙向傳遞。目前,數控系統通信協議一般有三層,即物理層、數據鏈路層和應用層。由于CAN總線的加入,必須建立主機、前端和數控系統三者之間新的協議對應關系。但是數控系統通信協議不同,前端程序就不一樣。因此主機程序應針對不同的數控系統通信協議和數控功能建立相應的通信協議轉換軟件模塊,將其封裝到“軟插件庫”中,使該模塊可直接下載到與機床相連的CAN通信前端單元中。

因此,在整個系統設計過程中主要采用以下技術:

(1) 基于客戶機/服務器的體系結構近年來,分布式數據庫開放體系結構中最有成效的是客戶機/服務器體系結構。該結構是由客戶機和服務器構成的一種網絡計算機結構,解決了客戶應用與服務器數據庫分布處理的問題。應用程序的任務分別由客戶機(DNC主機)和服務器分擔,一方面充分發揮客戶機處理能力,另一方面減輕服務器的負擔。該系統中,要對加工設備、加工程序、機床狀態等信息及時的管理和維護,我們通過C++BuilderEnterprise6.0提供的ADO組件組中的控件建立客戶機/服務器之間的連接,設置其Connectionstring屬性即可實現對本機或遠程SQL數據庫的訪問,另外還要進行任務分配及有關圖紙、工藝信息、NC程序代碼等信息的傳送,因此該系統必須具有網絡功能。我們通過Socket控件來實現。

(2) 軟插件思想的引入

由于企業購置的數控加工設備類型、廠地廠家不同,配置的數控系統不盡相同,其數據傳輸接口和通信協議也不相同,如何實現異構系統集成化控制是一個值得研究的技術難題。目前世界各國數控系統制造商已在積極尋找一條解決通信協議標準化問題的途徑,在通信協議標準化之前,很多數控機床集成控制都只是開發智能硬件設備及接口標準,依靠智能硬件裝置實現異構系統的通信,而這些硬件裝置開發周期長、費用高、適應性差,其推廣應用受到局限。以軟件為主要技術手段來實現異構系統的集成化管理的研究尚注意不夠。眾所周知,在計算機總線槽上插入硬件板卡(稱之為硬插件),計算機就能實現相應功能。據此,DNC硬件裝置的功能也可通過軟件實現,我們采用模塊化的思想,針對不同的數控系統協議開發不同的通信協議軟件,構成通信協議轉換程序庫,當不同的數控系統聯網時,只需要調用不同的通訊程序設置相對應的通信參數即可實現,此即“軟插件技術”,這個通信協議轉換程序庫即為“軟插件庫”,該技術為DNC系統通信提供了嶄新的體系結構。

5、 結論

本系統充分利用CAN總線組網的特殊優勢,解決了普通局域網組建網絡數控系統所固有的局限性,具有工作可靠、結構簡單、成本低,且實時性和可擴展性好等優點;以軟插件技術作為異構數控系統通信協議轉換軟件的設計核心;在該系統的設計過程中總分考慮并解決了通信競爭問題,使控制的設備數、通信速度、通信距離大大提高。總之,本系統的研制,可方便地實現與其他CAD/CAM系統進行信息共享,成功地為進一步開發FMS和CIMS產品奠定了必要的技術基礎。

責任編輯:gt

電子發燒友App

電子發燒友App

評論