通過風能獲得太陽的能量并非新鮮事物,但當今的功率半導體器件與控制系統卻使這種能源更加適用。

在現有的太陽能利用技術中,風力渦輪發電機成為大規模“綠色電能”生產的先鋒。

今天,美國政府和歐洲各國政府都在大力支持可持續能源的生產。2003年,美國的風力發電廠裝機總值達 16 億美元,預計到 2020 年,還將再增 10 萬 MW 的裝機容量,可滿足美國電力需求的 6%。美國還將在 Majave 沙漠的 Tehachapi 建立世界上最大的地面風力發電場。但 2002 年的數據顯示,全球 90% 的新增容量還是在歐洲。

可變的能量輸入是對設計師的挑戰

先驅者們在多大程度上解決了困擾今天設計師的諸多問題,對此作出正確的估計是有益的。在這些問題中,最大的要數能量供給的可變性。普通的蒸汽渦輪機發電廠都用四個重要的機制來調節發電機的速度和電力輸出:產生蒸汽的初級能耗速率;向渦輪機輸送蒸汽的速率;發電機的電激勵水平;轉子負載角的變化。這樣的發

電機是同步發電機,其中轉子與電網頻率的整倍數同步并以這一整倍數頻率旋轉。改變轉子相對于零相位差“空載”位置的角度,就可以增加或減少送至電網或從電網獲得的電能,從而分別使發電機或電動機運行。在典型的發電機運行中,轉子超前電網約 30°。由于電力輸出直接耦合到電網,強大的電網條件提供的發電機軸轉矩可控制其速度,保持恒定的電網頻率。

那么,風力能產生多少功率呢?理論表明,空氣密度已知時,可用的每平方米瓦特能量值隨氣流的三次方變化。因此,轉子性能對風力渦輪發電機設計的每個方面都是至關重要的。至關重要的參數之一就是葉尖速度比,亦即輪葉葉尖速度與自由流動空氣流速度之比。這一參數描述了轉子的功率系數,1919 年德國物理學家 Albert Betz 認為該系數不可能超過 0.593。在實踐中,典型的轉子功率系數在葉尖速度比為 7 時很少超過 0.4(圖 1)。如果轉子速度固定不變,效率損失忽略不計,你就可用以下公式計算風力渦輪發電機的功率輸出:

功率=Cp×r/2×V3W×A

式中,CP 為轉子的功率系數,r為空氣的密度(單位為kg/m3),vw 為風速(單位是m/s),A 是轉子掃過的區域面積(單位為m3)。所以,依據轉子掃過的面積以及每小時千瓦的發電量來考慮風力渦輪發電機是有益的。設計師的任務是以成批生產的合理價格,找到轉子結構與發電機原理的最佳組合,從而實現最大的總功率系數。

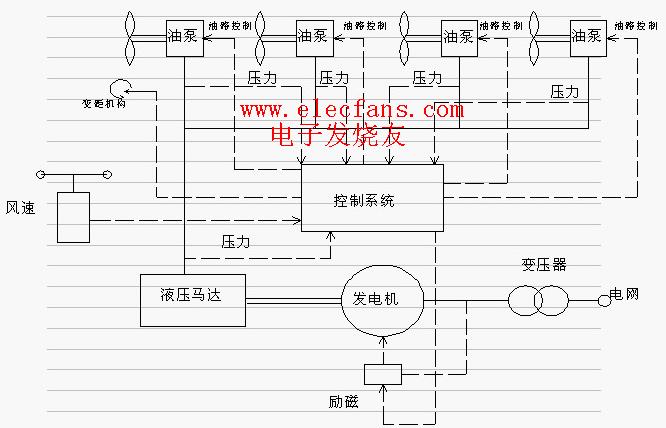

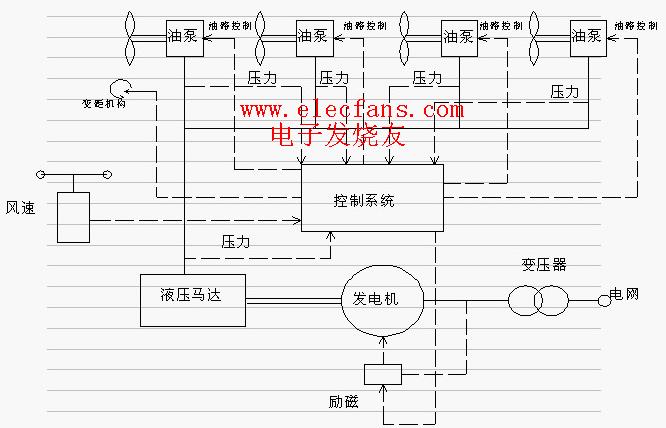

實用型風力渦輪發電機輸出功率從 20 kW~ 30 kW,現在的最高水平可達 4.5 MW。它一般使用三個轉子輪葉,因為實驗表明,這種結構可提供效率、動態性能與結構經濟性之間的最佳平衡。核心部件一般包括轉子、一個增加發電機軸速的齒輪箱、發電機、電路接口以及控制回路(圖 2)。最大的問題一直是如何穩定轉子速度,以實現最高的發電量。雖然風力渦輪發電機是一種機械電子系統,無法將各個關鍵部件隔離開來,但轉子控制原理卻是一個決定性因素。控制系統必須在從靜止無風直到可能一個世紀才出現一次的多方向、多速度變化的狂風的情況下保護機器的運行。作為相關質量的一個指標,Vestas公司的 V90 系列3MW風力渦輪發電機的轉子組件重量為40噸,盡管它使用了許多昂貴的碳纖維復合材料。

失速控制的簡單性掩飾了問題

一種限制功率獲取的方法是使轉子組件轉動到不受風吹的位子。偏轉系統一般用于保持轉子迎著風向,它包括風速傳感器、風向傳感器、一個電動或液壓電動機驅動裝置、接口電路以及使發電機艙旋轉的齒輪與軸承。傳感器組件經常位于發電機艙的后方,通常是一個帶風向標的三環風速計。其它技術包括超聲設備,如 Vestas公司 V90-3.0MW 上使用的一對超聲裝置。實際上,轉子后面的風速略低于真實的風速,這是由于旋轉翼片的局部低壓效應所造成的。雖然這一差異不很重要,但特性化可以補償這樣的誤差。然而,由于經驗表明采用偏轉系統的速度控制的結果并不好,所以一般設計要么保持迎風的最大功率位置,要么將發電機艙轉到最小風能方向以實現停機。

用來穩定能量獲取的最簡單的氣動方法是采用轉子有一個固定的傾斜角的被動失速(停轉)控制。在給定的轉子速度下,風速增加會使氣流分散在輪葉表面上,產生失速效應。這種氣流分散會自動限制能量的獲取,但卻與空氣密度和輪葉表面拋光質量有關。這種方法還要求穩固的電網條件以及一個強大的發電機來保持穩定性。如果電網連接失效或發生電力故障,就必須預防轉子超速,從而要求轉子上有氣動剎車裝置,以及在輸入軸上有普通的碟式機械剎車裝置。由于轉子有固定的傾斜角,而且不能轉至最高轉矩位置以利于起動,所以有時需要以電動

機模式運行發電機,使轉子加速到與電網同步的速度。最后,這一結構必須足夠牢固,能承受失速控制特有的大動態負載。

雖然如此,仍有一些成功的風力渦輪發電機采用了這一原理。 Nordic WindPower公司 的 1000 型1MW風力渦輪發電機,簡易而又重量輕,采用一個雙輪葉的失速控制的轉子,其掃過面積為 2290m2。這種渦輪發電機是自起動的,輪葉上有失速條,以減小某些早期失速控制渦輪發電機的峰值功率曲線,從而實現一個頂部平坦的功率曲線。轉子采用經玻璃纖維強化的聚脂結構,因為這種結構具有較好的氣動彈性,有利于“軟性”或“撓性”結構便于吸收大動態負載。借用直升飛機的其他部件包括一個“蹺蹺板式”葉轂,它的彈性軸承可以使輪葉與輸入軸有 ±2° 的相對運動,從而降低兩者間的風切變力。發電機控制系統和偏轉控制系統中的額外阻尼也可進一步提高結構的撓性。

由 Weier 電子公司制造的發電機是一種四極單速感應式發電機,其轉子比旋轉電磁場轉得稍快一些。這種“滑差”可提供一種阻尼作用,有助于抑制機電振蕩。只要切換發電機轉子電路內的電阻來控制激勵電流,這個滑差值就在 1% ~ 10% 范圍內變化。由于

感應式發電機的轉矩與滑差成正比例,因此這種方式就具有速度控制功能,而異步發電機則很難實現這種控制功能。在滑差為0%時,發電機與電網頻率同步,既不產生也不消耗電力(轉子消耗的無功功率除外)。同樣,如果發電機轉速比電網頻率低,則它進入電動機模式,并吸收電網的電流。為限制這一電流消耗,在風速低于約 4m/s ~5m/s (即渦輪發電機的所謂切入速度)時,輸入軸碟式剎車通常能阻止轉子的運動。

Vestas 公司同樣將滑差控制技術應用于它的 OptiSlip 系統,而轉子上的電子電路與定子上的控制器之間則采用光學耦合。在本例中,控制值約為10%,工作時間約為10ms,從而在湍流條件下實現平穩的功率輸出,并降低結構負載。滑差值也會影響發電效率,兆瓦級發電機的滑差值一般工作在1% 范圍內,效率約為95%。因為轉子電路要消耗無功功率,所以功率因數一般都較低,約為0.87。由于這一原因,開關電容器組是傳統系統不可分割的一部分,但功率電路會越來越多地控制功率因數。就 Nordic公司的 1000 型渦輪發電機而言,開關電容能在渦輪發電機的整個工作范圍內將輸出功率因數保持在 1。

只要把阻尼因素引入偏轉系統的控制環路,就可能使輪葉繞塔軸進行一定程度的搖擺運動,從而吸收湍流。因此,1000渦輪發電機的結構可以承受 55m/s 的風速,并能在 4m/s的風速下開始工作,而在 25m/s 風速下停止工作。在轉子速度為 25 rpm,轉子輪葉葉尖速度為 71m/s時,該發電機能在17m/s 風速下輸出1MW 最大功率。當轉子剛開始超速時,離心力驅動液壓釋放閥門,使輪葉葉尖轉至剎車位置。專業生產風力發電系統的 Mita-Teknik 公司,它所生產的 SCADA(管理控制與數據采集)系統也能驅動氣動剎車和機械剎車。發電機通過撓性電纜向塔座輸出690V三相 交流電。SCADA 系統可以卷回電纜以防止纏繞。SCADA 系統與中心設備之間的通信是通過調制解調器和電話線,還有一個 PC 用來獨立監控與記錄渦輪發電機的運行情況。

控制系統簡化了功率獲取

許多風力渦輪發電機的設計師都喜歡采用轉子傾斜角控制技術,因為這一技術可以大大緩解速度變化問題和系統功率獲取問題。當代產品有兩種不同的傾斜角控制方法,第一種方法是逐漸將輪葉對空氣氣流的攻角從滿功率的最大位置減小到獲取最小功率的周期變距位置 ;第二種方法是將攻角增大到發生氣動失速點。丹麥工程師 MB Pedersen 和 P Nielsen 于 1980 年在實驗型 Nibe-A 和 Nibe-B 渦輪發電機中試驗了這兩種方法(參考文獻 1)。他們的試驗結果顯示:全輪葉傾斜角控制可使輸出特性更為平滑,并有可能在高風速時減小轉力推力(圖 3)。如今,更先進的輪葉氣動算法和控制算法,有助于減小兩者之間的差別。

Bonus Energy 公司的產品是以CombiStalls為商標的主動失速設計的主要實例。它的“丹麥概念”渦輪發電機包括一個轉速恒定的三輪葉轉子,一個直接為電網提供電力的發電機,以及失效保險系統。公司最大的產品是B40型2.3MW渦輪發電機,其轉子掃過區域面積為5330m2。將玻璃纖維強化的環氧樹脂輪葉轉過80°至停機位是可能的。正常運行時,微處理器控制的伺服回路不斷將輪葉調整至失速位置。有一種雙發電機設計可以雙速運行(11rpm 或 17 rpm),從而提高部分負載時的效率。只要在低風速時接入一個六極發電機繞組,發電機就可產生轉速為其額定轉速三分之二時的電力。在較高風速時,發電機可切換到四極主繞組,并以正常轉速運行。

渦輪發電機在平均風速約為5m/s ~ 6m/s時能自行起動。當一個可控硅軟起動電路將發電機連接到電網時,轉子就加速至電網同步速度。經過幾秒直線運行之后,主接觸器將可控硅電路旁路,以消除半導體損耗。然后,在大約 14m/s ~ 15m/s的最高風速范圍內時,風力渦輪發電機的電力輸出隨最高風速增大而大體呈線性增長,這時,控制回路切入,以保持電力輸出恒定不變,并防止發電機過載。如果平均風速超出渦輪發電機的工作極限,則控制系統會使輪葉周期性變距,并施以剎車以關閉渦輪發電機。當風速低于重新起動的極限時,安全系統會自動復位,渦輪發電機再次起動——除非發生故障,否則渦輪發電機會保持離線狀態。一個備份系統提供自動保險操作,因為它能在發生嚴重故障時使用離心裝置來使渦輪發電機控制系統失效。

變頻器簡化運行

最靈活的功率獲取與控制能力來自于變速運行,因為渦輪發電機的轉子可以理想地以最大輪葉葉尖速度比運行。人們早期進行的用一個自動齒輪箱代替固定轉速步進行星齒輪箱的種種嘗試,都因成本問題和可靠性問題而失敗。由于滑差控制方法只能為感應發電機提供有限的速度控制,所以當今的許多渦輪發電機都采用

了另一種替代方法,即80年代3MW的 Growian風力渦輪發電機試驗率先使用的DFIG(雙饋感應式發電機)。Growian結構包括一個同步發電機,這一發電機有一個三相滑圈饋電的轉子,用以產生一個轉子繞組式感應發電機。這種裝置能使循環換流器將交流電流注入轉子(圖4a)。循環換流器是一種用可控硅陣列制造的交流-交流變頻器,它對三相線路頻率進行采樣,產生一個低頻控制波形(圖4b)。將這一控制波形疊加在轉子的電場上,就有助于穩定發電機的輸出頻率;控制這一控制波形的波幅和相位,就可控制發電機的功率系數,從而模擬同步發電機提供有效功率和無功功率的能力。這種結構還存在一些問題,如其中之一就是它比其他結構更容易受到電網故障的影響。

有一種相對簡單的變速技術使用一個交流-直流-交流鏈路作為變頻器,它先將發電機的“雜亂交流” 輸出整流,然后再以線路頻率換向。這一技術使發電機與負載分離,從而可使用更高效的同步發電機,并通過改變直流鏈路狀態來保持發電機的轉矩控制。Vestas 公司V90-3 MW 風力渦輪發電機是一個產品例子,它采用全輪葉斜角控制和該公司的OptiSpeed 技術來控制轉子6362m2的掃過面積。OptiSpeed系統可使轉子和發電機的轉速改變60% 那么大,從而將輸出至電網的電力變化減少到最低程度,并降低結構應力。這一系統的核心是該公司的VMP-Top控制器和變頻器,它們構成功率電子電路,用來控制發電機及其送至電網變壓器的輸出。該風力渦輪發電機在其他方面已無特別之處,并保留一個齒輪箱來提高發電機轉速(發電機的原轉速范圍為 9rpm~19 rpm)。

但是,在一種概念上最簡單的方法中, Enercon公司開創了一系列無齒輪直驅式風力渦輪發電機,其額定發電量現在可達到4.5MW 。在這種設計中,將轉子直接裝在發電機上,就可將傳動輪系軸承的數量減少到只有兩個低速旋轉部件。問題在于如何在低轉速時產生足夠的電力,以及如何用最好的方法將其轉換為電網頻率。Enercon公司解決發電機問題的方法是使用一個有大量電極的電激同步發電機,例如該公司的E-40機型600kW風力渦輪發電機中的直徑為4.8m的84極電激勵同步發電機。在這里,轉子的速度從18rpm~34 rpm不等,掃過面積為1521m2。由于在工業變頻驅動設計領域深厚的功底,Enercon公司 采用自己的電子電路。與之相比,Zephyros 公司剛推出的 Z72 型2MW風力渦輪發電機雖然同樣具有直驅發電機,但卻采用ABB 公司的改進型ACS 1000 變速電動機傳動控制器。一個驅動軸軸承支承也是由 ABB 公司制造的永磁發電機。Zyphyros公司在 列舉發電機損耗降低、部分負載效率出色、故障機率較低等優點時,突出了永磁發電機的好處。永磁發電機的不足之處是它因使用高導磁率的磁性材料(如釹鐵硼和釤鈷)而成本很高。永磁發電機的另一個缺點是功率因數特性差,必須由變頻電路來進行補償。

但許多專家認為,永磁發電機是發展方向,對大型直驅設計來說尤其是這樣。英國 NaREC(新能源與再生能源中心)的電氣技術專家Adrian Wilson說,這種方法是當今一個以減輕重量為主要目標的研究項目的核心。由于風力渦輪發電機理論上電力輸出是按它獲得的空氣體積的三次方增加的,所以結構件也會成比例地增加重量。Wilson說,現在的設計方法不能簡單地按比例增大到10MW量級——更不用說未來需要的20MW或 30MW,所以他所在的部門正在調查一種可節省齒輪箱質量的直驅設計。這種方法同樣也需要一個大直徑的發電機。在該項目涉及到的尺度上,有一種可能違背常規的方法,即采用自行車輪似的結構,其輻條支持發電機的電極對。電網輸出連接需要一條滿功率的 交流-直流-交流 變頻器鏈路,而變頻器鏈路則需要多個并行的變頻器。

IGBT 取代可控硅

風力渦輪發電機所需的功率半導體器件是從事微電子學的人所不熟悉的。你要考慮的不是亞微米線寬,而是一個單器件模塊占用的歐洲標準印制板面積(從34mm×94mm ~ 140mm×190 mm)。這樣的器件可在數千伏電壓下承受千安培級的電流,而且在過去幾十年內,這一技術的進步是對風力渦輪發電機發展的最大貢獻。在 Growian 時代,可控硅技術可應付大功率應用,但傳導損耗很大,并且轉換時間的性能很差,常常在 100ms 范圍內。相應地,變頻器級采用6個階躍或12個階躍的波形近似一個正弦波的能量分布,從而產生特別強的奇次諧波,如五次諧波和十一次諧波。這些局限導致人們需要使用諧波頻率濾波器。

用IGBT(絕緣柵雙極晶體管)代替 Growian 的第一代可控硅,就可使用脈寬調制(PWM)來克服不良的諧波性能。該技術也使實際功率和無功功率的控制更為方便。盡管傳統的可控硅很耐用,

當今的可控硅,如三菱公司的 FT1500AU-240 可以在 12kV電壓下開關1.5kA 電流,開關時間為 15ms ,但當傳導電流超過維持電流值時,傳統的可控硅是不可能關斷的。GTO(柵極可關斷)可控硅(如三菱公司的 FG6000AU-120D)可連續提供 6 kV 的電壓和1.5kA的電流,并可在 30ms 內實現關斷控制,但它們難以驅動。更糟的是,所有的可控硅都很難并聯使用,而要達到風力渦輪發電機所需的功率水平,并聯使用常常是不可或缺的。

大功率 IGBT 既有 MOSFET 的容易驅動和電流共享特性,又有1ms 的開關時間。雖然轉換線路頻率所需的 PWM 頻率很低,僅為幾千赫茲,但這種快速切換在IGBT穿越線性工作區時可減小傳導損耗。諸如 Eupec 公司的 FZ600R65KF1等器件,其 導通時間不到 1ms,關斷時間小于 6ms,可以在 6kV 電壓下控制 1.2kA 電流;諸如該公司的 FZ3600R12KE3 等低電壓器件,可以在 1.2kV 電壓下開關 3.6kA 電流。因此,IGBT 可用于大功率變頻器和軟起動控制器。專業生產大功率半導體器件的其他公司包括 ABB公司、Dynex公司、富士通電子公司、Powerex公司和 Semikron公司。

Gamesa E條ica 公司的風力渦輪發電機系列具有660kW ~ 2MW輸出功率范圍,廣泛采用IGBT 技術來實現變速控制和變頻控制。可變傾斜角轉子輪葉控制允許進行連續調整來獲取最高的功率,并可耦合到其發電機速度范圍為900rpm~1900rpm的一個 DFIG 系統。這種控制技術可將峰值、閃爍以及諧波都降低到最低程度,從而方便連網許可問題。矢量控制系統可產生或消耗無功能量,對功率系數進行精密調整,使電網電壓穩定性得到提高。Gamesa E條ica公司 的功率電路還使自己的渦輪機能在電網中其他地方發生斷電時保持在線操作。從經濟上說,這些問題在西班牙是至關重要的,因為西班牙對高質量的電網連接要征收額外關稅的。

法國 Cegele 公司主管風能部門的Ivan Novikoff指出,風力渦輪發電機及其技術的選擇主要取決于當地基礎設施的位置和特性。Novikoff 說,電纜敷設、起動時的起動電流和短路電流等問題都取決于系統結構。該公司在為已知用途的風力渦輪發電機制定規范時,都要考慮許多次要而又必須考慮的問題,從允許的轉子高度、噪聲輻射,到制造商的現場服務質量,不一而足。Novikoff 解釋說,從投資者的觀點來看,要考慮的機器經濟因素包括風力供應的可靠性、機器的可靠性和維護成本以及電力生產關稅的差異。

責任編輯:gt

電子發燒友App

電子發燒友App

評論