電動(dòng)汽車的驅(qū)動(dòng)電動(dòng)機(jī)具有高速低扭的特性,為了滿足車輛低速爬坡和加速性能、最高車速等要求,驅(qū)動(dòng)電動(dòng)機(jī)與車輪之間必須匹配減速裝置,因此變速器成為電動(dòng)力系統(tǒng)不可缺少的核心部件。目前市場(chǎng)上的電動(dòng)乘用車以匹配單擋減速器為主,往往面臨最高車速和爬坡性能不能同時(shí)滿足駕駛要求,或者高轉(zhuǎn)速帶來(lái)的高噪聲等問(wèn)題。

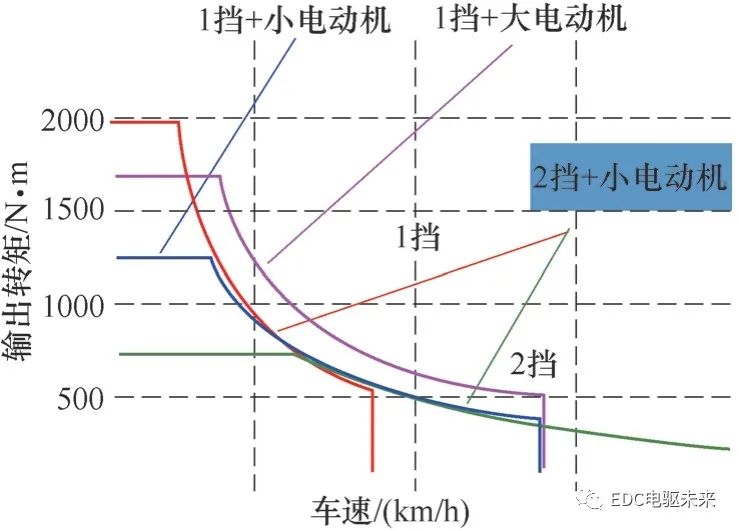

本文所研究的兩擋AMT自動(dòng)變速器具有兩個(gè)擋位,可以使車輛在保證低速加速和爬坡性能的同時(shí),也具有理想的最高車速。如圖1所示,車輛搭載2擋變速器后,只要一個(gè)小轉(zhuǎn)矩的電動(dòng)機(jī),就能用1擋輸出更大的輸出轉(zhuǎn)矩,用2擋獲得更高的行駛車速。

圖1 搭載2擋自動(dòng)變速器與單擋變速器的整車性能對(duì)比

本文針對(duì)株洲齒輪有限責(zé)任公司自主研發(fā)的某電動(dòng)汽車用2擋自動(dòng)變速器的執(zhí)行機(jī)構(gòu)進(jìn)行分析優(yōu)化,研究如何縮短換擋時(shí)間,并進(jìn)行相關(guān)試驗(yàn)工作。

結(jié)構(gòu)分析和換擋板受力分析 ?

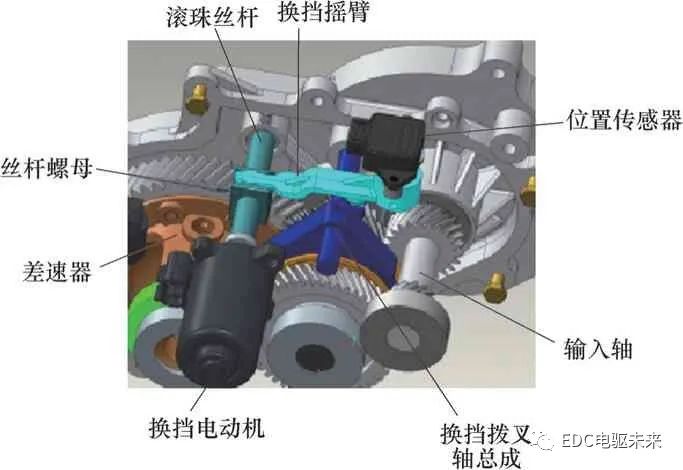

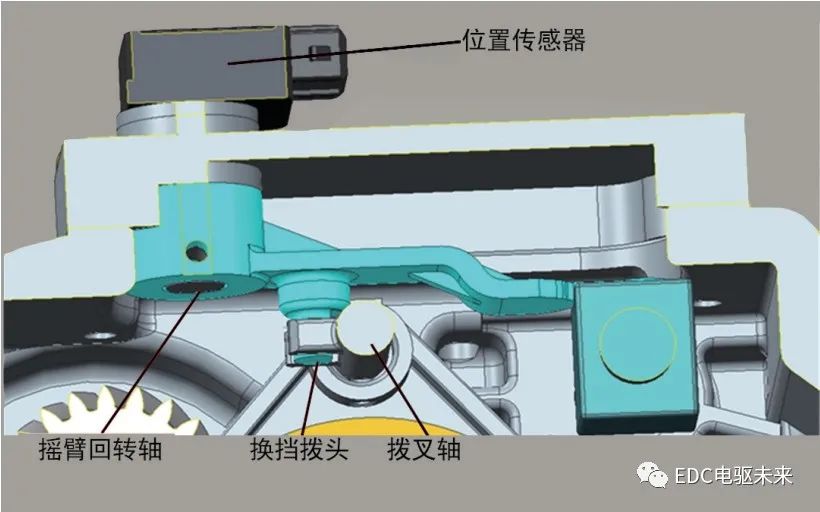

本文研究的兩擋自動(dòng)變速器總成結(jié)構(gòu)如圖2所示。換擋電動(dòng)機(jī)與滾珠絲桿連接,換擋電動(dòng)機(jī)的旋轉(zhuǎn)運(yùn)動(dòng)轉(zhuǎn)換為絲桿螺母的直線運(yùn)動(dòng),絲桿螺母帶動(dòng)換擋搖臂繞其回轉(zhuǎn)中心旋轉(zhuǎn)。換擋搖臂上面有一個(gè)換擋撥頭與換擋撥叉軸總成連接,使換擋搖臂的旋轉(zhuǎn)運(yùn)動(dòng)轉(zhuǎn)換為撥叉軸的直線運(yùn)動(dòng),從而帶動(dòng)同步齒套換擋。

圖2 株齒2T07AMT自動(dòng)變速器

換擋搖臂的回轉(zhuǎn)中心軸上,安裝一個(gè)角度位置傳感器,用于測(cè)量換擋搖臂的行程,間接計(jì)算同步齒套的位置,并判斷實(shí)際擋位位置。

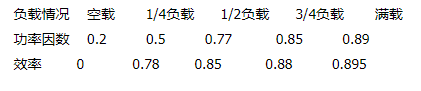

1.換擋力的計(jì)算

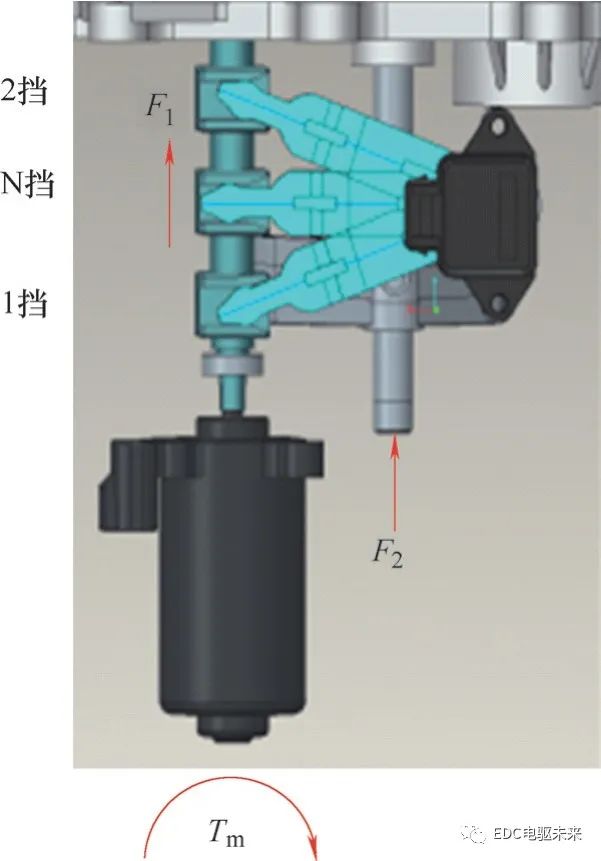

圖3表達(dá)了換擋力的產(chǎn)生機(jī)理Tm是換擋電機(jī)的輸出扭矩,F(xiàn)1為絲桿上螺母的推動(dòng)力,F(xiàn)2為擋搖臂輸出力。換擋搖臂輸出力的大小主要和換擋電動(dòng)機(jī)轉(zhuǎn)矩、滾珠絲桿傳動(dòng)比、換擋搖臂傳動(dòng)比有關(guān)。本文研究對(duì)象使用的換擋電動(dòng)機(jī)數(shù)據(jù)如圖4所示,其堵轉(zhuǎn)轉(zhuǎn)矩為0.85N·m,額定轉(zhuǎn)矩為0.26N·m,額定轉(zhuǎn)速為2960r/min,空載最高轉(zhuǎn)速為4240r/min。換擋電動(dòng)機(jī)的實(shí)際輸出轉(zhuǎn)矩可以由TCU的軟件進(jìn)行控制,但最大輸出轉(zhuǎn)矩就是堵轉(zhuǎn)轉(zhuǎn)矩,而且只能在零轉(zhuǎn)速情況下才能產(chǎn)生。換擋電動(dòng)機(jī)特性的改變比較困難,本文不對(duì)換擋電動(dòng)機(jī)參數(shù)進(jìn)行改動(dòng),而是從傳動(dòng)比與換擋電動(dòng)機(jī)的匹配方面著手研究。

圖3 滾珠絲桿和換擋搖臂工作原理

圖4 換擋電動(dòng)機(jī)的外特性數(shù)據(jù)

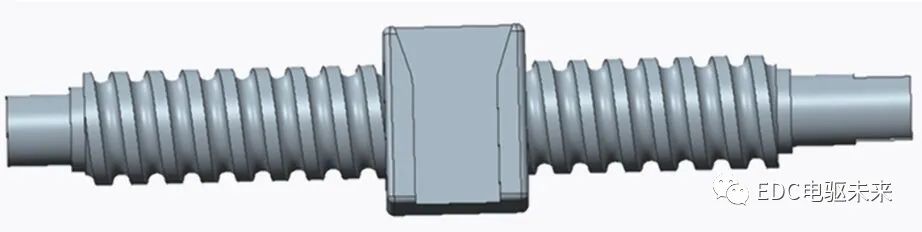

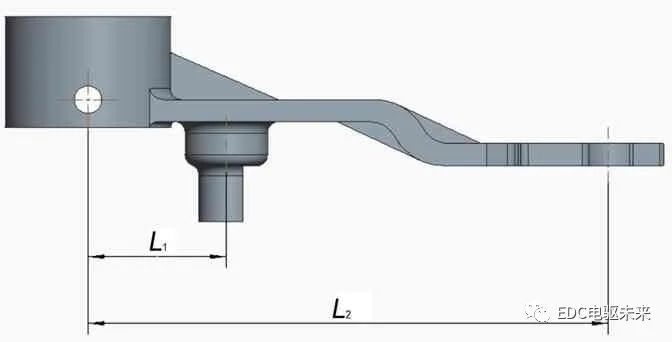

圖5所示為滾珠絲桿外形圖,其關(guān)鍵參數(shù)是直徑和導(dǎo)程,這兩個(gè)參數(shù)決定了其傳動(dòng)比。圖6所示為換擋搖臂外形圖,通過(guò)組合不同的L1和L2可以得到不同的傳動(dòng)比(L1為換擋搖臂與變速器換擋桿接觸的點(diǎn)到插銷的距離,L2為換擋搖臂與絲桿接觸的凸起點(diǎn)到插銷的距離)。

圖5 2T07AMT使用的滾珠絲桿

圖6 2T07AMT使用的換擋搖臂

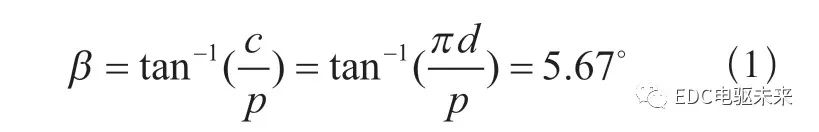

電動(dòng)機(jī)堵轉(zhuǎn)轉(zhuǎn)矩T=0.85N·m,滾珠絲桿直徑d=16mm;滾珠絲桿導(dǎo)程P=5mm。

可求螺桿螺旋角β為

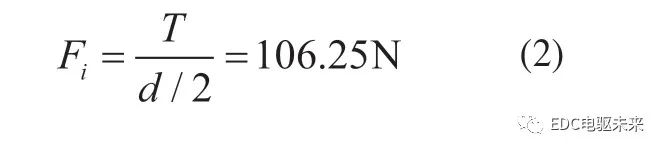

絲桿圓周力Fi為

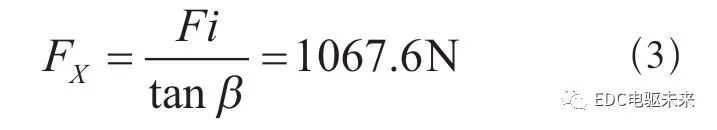

軸向力Fx為

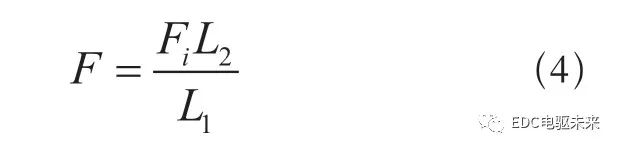

根據(jù)換擋搖臂力矩平衡,可以求得換擋搖臂撥頭輸出的換擋力F為

此處換擋力之所以用堵轉(zhuǎn)力矩計(jì)算,是因?yàn)楫?dāng)換擋遇到大阻力,比如頂齒時(shí),同步器的運(yùn)動(dòng)速度幾乎為0,電動(dòng)機(jī)轉(zhuǎn)速也為0,即為堵轉(zhuǎn)。

2.換擋時(shí)間的計(jì)算

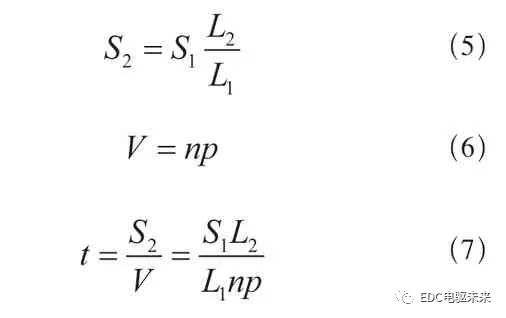

1擋換2擋的總行程S1=20mm。

式中,S2為滾珠絲桿螺母的直線行程,V為滾珠絲桿螺母的線速度。

其實(shí)本文設(shè)計(jì)的AMT變速器,在換擋搖臂的回轉(zhuǎn)中心軸上面安裝有角度傳感器,因此實(shí)際換擋速度是可以測(cè)量得到的。而基于圖4中換擋電動(dòng)機(jī)的外特性數(shù)據(jù)可知,換擋電動(dòng)機(jī)最大輸出功率點(diǎn)在2200r/min左右,最高效率點(diǎn)在3500r/min左右。

縮短換擋時(shí)間是本文的研究目的。本項(xiàng)目設(shè)計(jì)1擋換2擋靜態(tài)換擋時(shí)間要求在200ms以內(nèi)。

如果設(shè)計(jì)要求為換擋時(shí)間最短,則電動(dòng)機(jī)轉(zhuǎn)速應(yīng)工作在最大輸出功率轉(zhuǎn)速,因?yàn)閾Q擋時(shí)間最短意味著移動(dòng)速度最快,在阻力一定的情況下,必定功率需求最大。

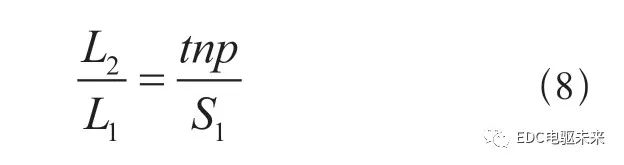

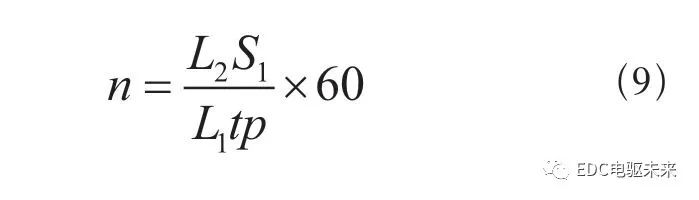

在杠桿比和目標(biāo)換擋時(shí)間已知的情況下,可以由式(1)~(8)得到電動(dòng)機(jī)轉(zhuǎn)速n的計(jì)算公式:

具體方案設(shè)計(jì)與優(yōu)化 ?

考慮到變速器結(jié)構(gòu)的約束,本文不改變換擋電動(dòng)機(jī)和滾珠絲桿的參數(shù),而是調(diào)整換擋搖臂杠桿比L2/L1來(lái)實(shí)現(xiàn)不同的總傳動(dòng)比。

1.原有方案的結(jié)構(gòu)設(shè)計(jì)與參數(shù)計(jì)算

原有方案的結(jié)構(gòu)設(shè)計(jì)如圖7所示。換擋撥頭位于撥叉軸的左側(cè),換擋撥頭離搖臂回轉(zhuǎn)軸很近,L1=25mm,L2=94mm,杠桿比L2/L1為3.76。

圖7 舊方案換擋搖臂與撥叉軸結(jié)構(gòu)

圖7中位置傳感器能將角度信號(hào)轉(zhuǎn)換成0~5V的模擬量,TCU采集該模擬量可以計(jì)算出換擋搖臂的旋轉(zhuǎn)角度。

由式(9)計(jì)算可得,換擋時(shí)間為200ms時(shí),電動(dòng)機(jī)工作轉(zhuǎn)速為4512r/min。由圖4可知,換擋電動(dòng)機(jī)最高轉(zhuǎn)速為4240r/min,而且此轉(zhuǎn)速時(shí)電動(dòng)機(jī)輸出功率為0,因此該傳動(dòng)比不可能達(dá)到200ms換擋時(shí)間的設(shè)計(jì)目標(biāo)。

根據(jù)式(4),該方案最大換擋力輸出為4014N。

2.優(yōu)化方案結(jié)構(gòu)設(shè)計(jì)與參數(shù)計(jì)算

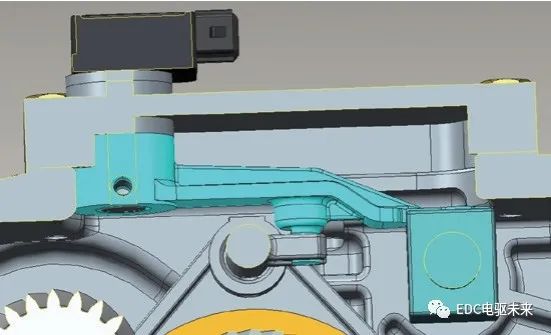

優(yōu)化方案的結(jié)構(gòu)設(shè)計(jì)如圖8所示。換擋撥頭位于撥叉軸的右側(cè),換擋撥頭離搖臂回轉(zhuǎn)軸變遠(yuǎn)了,L1=50mm,L2=94mm,杠桿比為1.88。

圖8 優(yōu)化方案換擋搖臂與撥叉軸結(jié)構(gòu)

由式(9)計(jì)算可得,換擋時(shí)間為200ms時(shí),電動(dòng)機(jī)工作轉(zhuǎn)速為2256r/min,接近換擋電動(dòng)機(jī)最高功率轉(zhuǎn)速,因此只要換擋電動(dòng)機(jī)輸出功率能克服阻力功率,200ms的換擋時(shí)間就能夠達(dá)到。

根據(jù)式(4),該方案最大換擋力輸出為2007N。

樣件試制和試驗(yàn)驗(yàn)證 ?

公司試制了前述兩種方案的零件,并裝箱進(jìn)行了測(cè)試。兩種方案的零件如圖9所示,左邊為優(yōu)化方案,右邊為原有方案。

圖9 兩種方案的換擋搖臂樣件對(duì)比

為消除變速器、同步器、換擋電動(dòng)機(jī)及位置傳感器等因素的影響,兩個(gè)方案的測(cè)試都在同一臺(tái)變速器上面進(jìn)行,僅更換換擋搖臂和換擋撥叉軸。變速器裝配效果如圖10所示。公司自主研發(fā)了TCU控制器用于變速器換擋電動(dòng)機(jī)驅(qū)動(dòng)和擋位位置的探測(cè),以及運(yùn)行試驗(yàn)程序(見(jiàn)圖11)。

圖10 2T07AMT試驗(yàn)箱

圖11 兩擋AMT用TCU控制器

下面詳細(xì)對(duì)比兩個(gè)方案靜態(tài)換擋的數(shù)據(jù)。之所以選擇靜態(tài)換擋的數(shù)據(jù)進(jìn)行對(duì)比,是為了排除動(dòng)態(tài)換擋過(guò)程中其他干擾因素。比如,動(dòng)態(tài)換擋時(shí)電動(dòng)機(jī)調(diào)速會(huì)影響整個(gè)換擋時(shí)間,從而干擾執(zhí)行機(jī)構(gòu)運(yùn)動(dòng)時(shí)間的分析。

1.1 擋升2擋試驗(yàn)數(shù)據(jù)對(duì)比

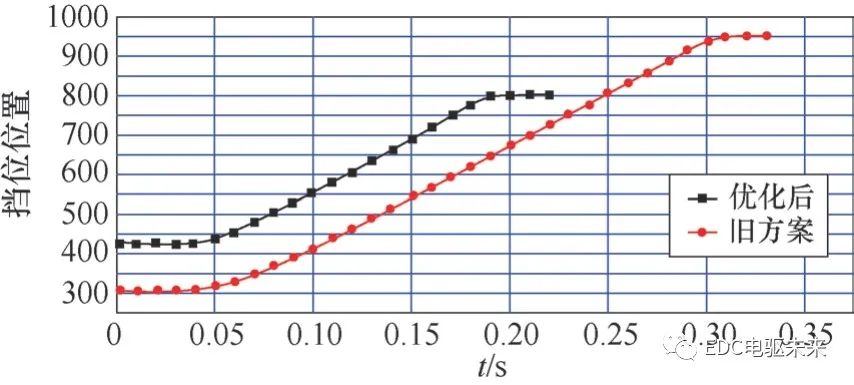

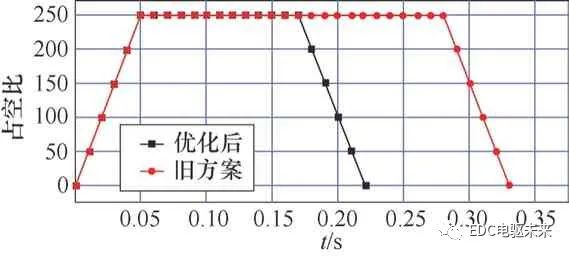

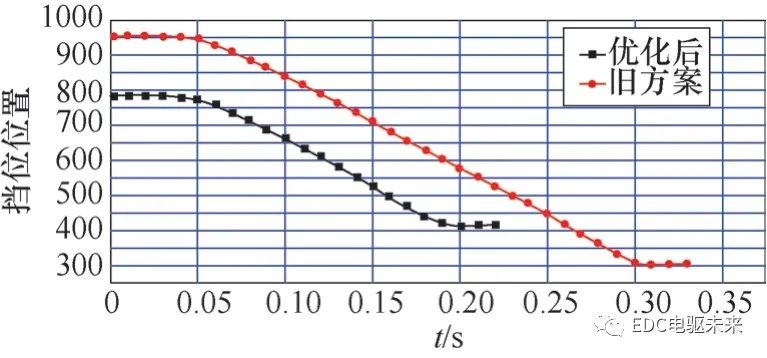

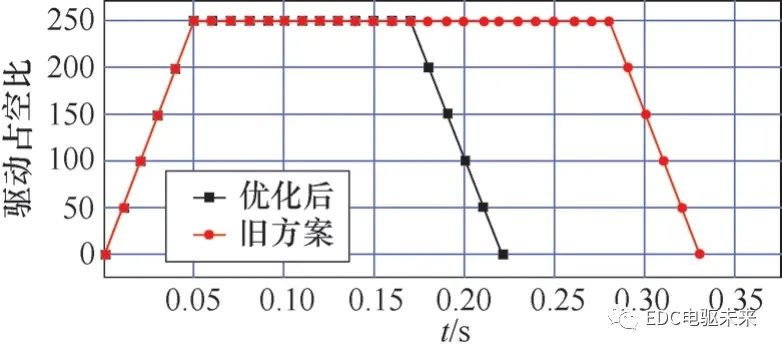

兩方案樣機(jī)在靜態(tài)環(huán)境下,1擋升2擋的擋位位置信號(hào)的對(duì)比如圖12所示,驅(qū)動(dòng)占空比對(duì)比如圖13所示。通過(guò)圖12可以看出,優(yōu)化后的方案1擋到2擋的信號(hào)范圍變窄了一些,這是因?yàn)橥烬X套的行程為20mm沒(méi)變,但是換擋搖臂上的換擋撥頭的旋轉(zhuǎn)半徑變大了,即圖6中的L1變大,因此換擋搖臂的旋轉(zhuǎn)角度變小,位置傳感器的旋轉(zhuǎn)角度行程也隨之減小。另外,可以非常明顯地看出,優(yōu)化后的方案比原方案提前0.1s左右到達(dá)極限位置,即1擋換2擋的時(shí)間縮短了0.1s的時(shí)間。原方案1擋升2擋總時(shí)間需要0.3s左右,其中啟動(dòng)響應(yīng)時(shí)間為50ms,動(dòng)作時(shí)間為250ms(對(duì)應(yīng)電動(dòng)機(jī)轉(zhuǎn)速約為3600r/min,功率55W左右);優(yōu)化后的方案換擋總時(shí)間為190ms以內(nèi),其中50ms啟動(dòng)響應(yīng)時(shí)間,140ms動(dòng)作時(shí)間(對(duì)應(yīng)電動(dòng)機(jī)轉(zhuǎn)速約3214r/min,功率70W左右)。通過(guò)圖13也可以看出,優(yōu)化后的方案會(huì)比原方案提前關(guān)閉占空比,而且TCU控制換擋的占空比都為250(100%)。

圖12 優(yōu)化前后2擋降1擋靜態(tài)換擋時(shí)間對(duì)比

圖13 優(yōu)化前后2擋降1擋換擋電動(dòng)機(jī)驅(qū)動(dòng)占空比對(duì)比

經(jīng)過(guò)數(shù)據(jù)對(duì)比,可見(jiàn)優(yōu)化后的方案有效縮短了換擋時(shí)間,優(yōu)化后電動(dòng)機(jī)功率平衡轉(zhuǎn)速為3214r/min,輸出功率約為70W左右,而換擋電動(dòng)機(jī)最大輸出功率為95W左右,說(shuō)明換擋時(shí)間還有進(jìn)一步縮短的空間。

2.2 擋降1擋試驗(yàn)數(shù)據(jù)對(duì)比

與1擋升2擋類似,2擋降1擋的擋位位置信號(hào)的對(duì)比如圖14所示,驅(qū)動(dòng)占空比對(duì)比如圖15所示。通過(guò)圖13和圖14可以看出,優(yōu)化后的方案2擋降1擋的時(shí)間也縮短了100ms。

圖14 優(yōu)化前后1擋升2擋靜態(tài)換擋時(shí)間對(duì)比

圖15 優(yōu)化前后1擋升2擋換擋電動(dòng)機(jī)驅(qū)動(dòng)占空比對(duì)比

結(jié)語(yǔ) ?

本文提出了一種基于換擋時(shí)間和電動(dòng)機(jī)工作轉(zhuǎn)速的AMT換擋機(jī)構(gòu)傳動(dòng)比的計(jì)算方法,經(jīng)過(guò)理論計(jì)算,分析現(xiàn)有方案的不足,并提出了一種優(yōu)化方案。通過(guò)樣件試制和測(cè)試驗(yàn)證,證明了優(yōu)化方案比原方案更大程度的發(fā)揮了換擋電動(dòng)機(jī)功率,從55W提升到了70W,使換擋時(shí)間縮短了100ms(0.1s),而且換擋電動(dòng)機(jī)最大功率95W,換擋時(shí)間還有進(jìn)一步的優(yōu)化空間。

本文通過(guò)調(diào)整傳動(dòng)比來(lái)調(diào)整電動(dòng)機(jī)輸出功率平衡時(shí)的電動(dòng)機(jī)轉(zhuǎn)速,轉(zhuǎn)速越接近最大輸出功率轉(zhuǎn)速,換擋時(shí)間就越短。

本文所述設(shè)計(jì)方法,其原理可通用于其他類似的換擋執(zhí)行機(jī)構(gòu),比如齒輪減速、蝸桿減速、搖臂減速方案等。

編輯:黃飛

?

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論