隨著環保、節能減排的要求不斷提高,對新能源汽車電驅動電機也提出了更高的要求。高轉速、高功率密度和高緊湊性成為未來汽車電驅動技術發展的主要目標。在各種類型電機中,永磁同步電機可以同時兼顧高轉速、高功率密度的要求,但高速永磁同步電機在結構設計、材料、加工、冷卻方面仍有難點亟待突破。從電機結構設計、電機控制和功率器件等方面闡述了汽車電驅動用高速永磁同步電機的關鍵技術及發展現狀,并對當前車用高速驅動電機系統設計面臨的技術挑戰進行簡要分析,最后基于高速電機研發的關鍵問題,聚焦更緊湊結構、高強度永磁材料和更精準控制,對高速電機的多物理場、多學科研發進行了展望。

1 前言

從歐盟提出的Fit for?55[1]戰略和中國汽車工程學會發布的《節能與新能源汽車技術路線圖2.0》[2]中的排放目標及油耗目標可以看出,傳統燃油車的油耗優化措施已經無法滿足CO2排放目標和油耗目標,汽車產業需要導入能耗低、排放低的電氣化方案。因此,汽車產業大力發展混動和純電動汽車勢在必行。而電驅動系統作為新能源汽車主要模塊,其性能及發展趨勢將影響汽車發展技術路線的選擇。

未來電驅動系統將向高功率密度和低成本方向發展,高速化是實現該目標的重要技術手段之一,其優勢是同功率工況下,轉速增高,轉矩可以變小,由此電機尺寸可以減小,電機材料用量也可以降低,由此也帶來電機成本降低。因此,電機高速化在混合動力汽車方面具有良好的應用前景。

一般來說,高速電機是指轉速超過10 000 r/min或難度值(轉速和功率平方根的乘積)超過1×105的電機。目前,高速電機主要包括感應電機、內轉子永磁電機、開關磁阻電機和少數外轉子用集成電路(Integrated Circuit,IC)電機及爪極電機[1-7]。綜合考慮到汽車空間布置和性能需求,內轉子永磁同步電機被各大主機廠和零部件供應商廣泛應用。

汽車用電驅動永磁同步電機具備4大優勢:

(1)轉子磁場由永磁體產生,不需要勵磁電流,因此永磁同步電機具有銅耗低、功率因數高和效率高的優勢。

(2)與電勵磁電機比,永磁同步電機具有更小的體積和結構緊湊的優勢,因此更有利于汽車結構布置。

(3)永磁同步電機轉子運行時不需要勵磁電流,因此可以顯著降低電動機溫升。

(4)永磁同步電機在輕載時效率高,具備較高的高效率運行區。

國外對高速驅動電機的研究有相當的基礎,產業化水平比較高。由于國內起步較晚,高速電機的研發多集中在中小功率、低速范圍內,高速電機產業化水平較低,與國外相比有一定差距。然而,無論是在國內還是國外,高速電機在設計和分析上仍然存在一些亟待解決的問題,如:電機結構設計、高速軸承、電機冷卻、功率器件選型及電機控制。

本文從轉子結構設計、電機控制、功率電子器件、高速軸承、減速器、電機冷卻性能6 個方面,闡述了高速驅動系統關鍵技術及發展現狀,分析了車用高速驅動電機系統設計面臨的挑戰,最后基于高速電機研發的關鍵問題,聚焦更緊湊結構、高強度永磁材料和更精準控制,對高速電機的多物理場、多學科研發進行了展望。

2 高速電驅動系統關鍵技術及發展現狀

電機高速化技術通過提高驅動電機的最高轉速,可以降低電機的轉矩要求,從而減少電機的體積和質量,提高電機的功率密度[8-9]。同時,高速電機還會推動基于輪轂電機的車輛原地轉向、滑板底盤技術的發展。

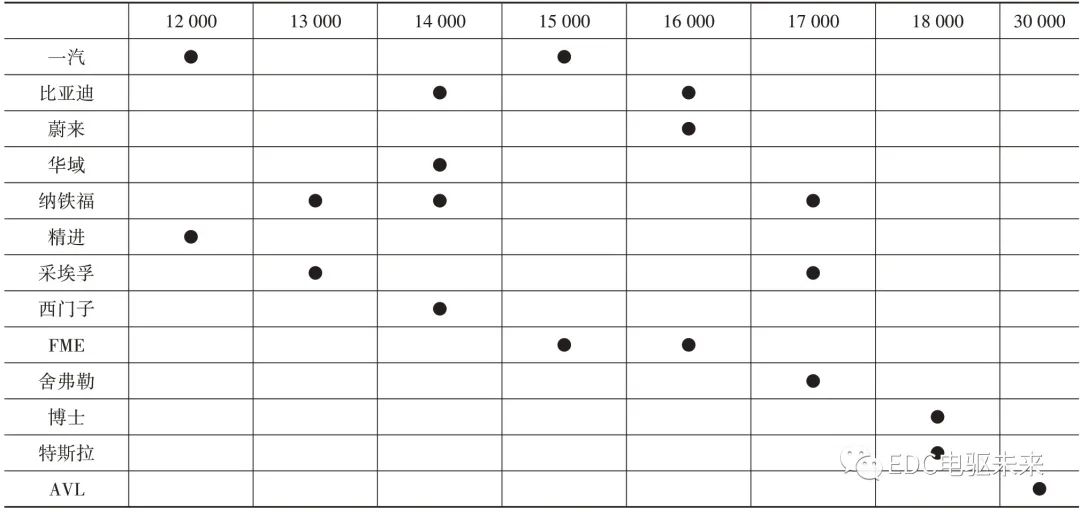

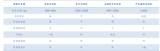

電驅系統最高工作轉速行業平均水平為14 000 r/min。行業標桿企業的電機轉速最高達到17 900 r/min,AVL 公司發布的下一代產品電機轉速達到30 000 r/min,比功率達到7.5 kW/kg。一汽紅旗電動車的電機最高工作轉速為15 000 r/min,略高于行業平均水平。由表1 可以看出,當前行業內無論是各大OEM 還是TIER1 都呈現電驅系統高速化的趨勢,而永磁同步電機作為電驅系統核心部件,易實現電驅系統輕量化、集成化。因此在,汽車電驅動用永磁同步電機的高速化的研究具有較大的潛在經濟價值。

表1 驅動電機行業電機轉速 r·min-1

注:“●”表示產品具備此轉速能力

2.1 轉子結構設計

高速電機需采用高強度轉子磁路設計來實現,如日產Leaf 2018、豐田普銳斯4 代、本田i-MMD 等電機均采用高強度轉子設計,兼顧電磁性能與結構強度。電機高速化使得轉子軸扭振加劇,對殼體和軸的強度提出了更高要求。因此,需采用電機和減速器共殼體來提高殼體模態,從而減少裝配誤差積累。采用電機軸和減速器軸共軸方案,可以有效減少對中誤差積累,減小電機軸扭振強度[9-10]。

此外,由于永磁材料承受轉子高速旋轉產生的拉應力有一定限值,轉子表面與氣隙高速摩擦,摩擦損耗高于常速電機的摩擦損耗。此外,高速電機永磁電機轉子硅鋼受材料自身硬度和強度限制,難以承受高速帶來的巨大離心力。因此許多公司設計高速電機轉子采用的整體設計思路是減少電機外徑小、加長轉子,這樣的設計策略可以減少離心力對轉子的影響。圖1 為AVL 設計的高速電機方案,其整體結構為細長型,最高轉速為30 000 r/min。

多數公司對轉子進行外附碳纖維包裹設計,以達到對轉子高速運行下保護的目的(圖2),其難點在于碳纖維纏繞的均勻性及碳纖維材料預緊力的選擇,同時還要考慮纏繞包裹物的殘留碎屑對氣隙的影響[11-15]。

1.碳纖維纏繞2.磁鋼3.轉子支架盤

2.2 電機控制

高效、高密度、高電磁兼容性能是電機控制器的重要技術發展方向。通過采用電力電子集成技術,可有效減小整個控制器的質量和體積,提高功率密度、降低成本。

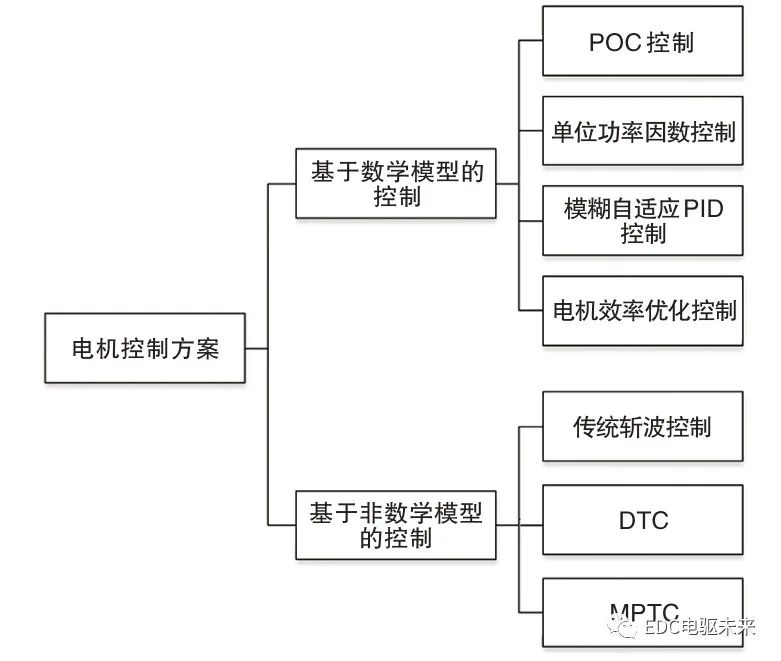

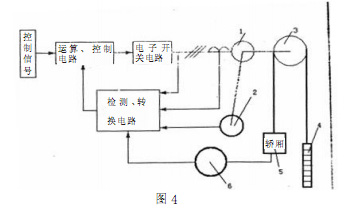

目前,電機的控制方案分為基于數學模型和基于非數學模型2種控制策略,基于數學模型的控制包括:磁場定向控制FOC 方案、單位功率因數控制方案、模糊自適應PID 控制方案和電機效率優化控制方案;基于非數學模型的控制策略包括:傳統斬波控制方案、直接轉矩控制(Direct Torque Control,DTC)方案和模型預測轉矩控制(Model Predictive Torque Control,MPTC)方案[16](圖3)。對比分析2種控制策略可知,基于數學模型控制策略可以保證轉矩和電流有較為精確地輸出,更適用于車用電驅系統中,但占用芯片內存較多,對芯片要求較高。且隨著汽車用電驅系統高速化,為了達到穩定的控制效果,需要更高的控制頻率(20 kHz 以上),要求主控芯片的硬件執行速度更快,軟件功能設計最優化。

圖3 電機控制方案

2.3 功率電子器件

電機高速化會導致電機工作頻率成倍增加。目前主流的硅基IGBT 在高頻情況下損耗急劇增加,會產生大量的熱。相較硅基逆變器,在同等功率下碳化硅(SiC)逆變器具有更小的體積、更高的功率密度和更高的開關頻率及更高的峰值效率。

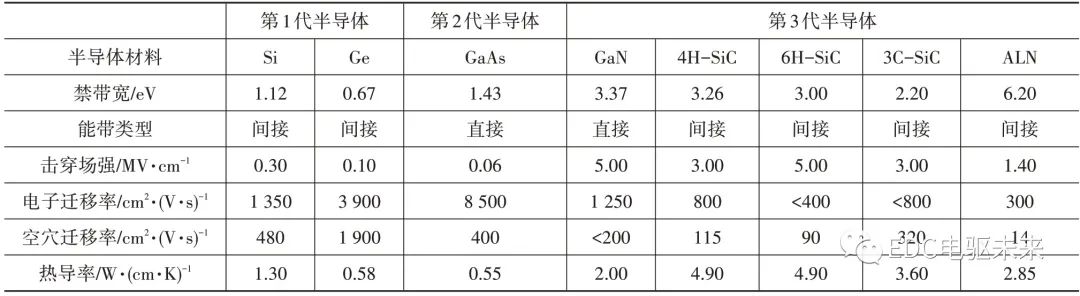

其次,高速化會導致電機反電勢增加,需提高功率電子器件耐壓性、增強系統保護功能,如增加主動短路設計等,以提高系統安全性。SiC作為第3代寬禁帶半導體技術,具有很好的高頻特性,同時SiC功率電子器件具有體積小、耐高壓、耐高溫、損耗低和效率高的優點,相比第1代、第2代半導體器件的性能,是高速化電驅系統功率電子器件的較好選擇,詳細的性能指標對比見表2。

表2 半導體材料性能指標對比

同時,SiC 高速開關器件也面臨一些問題,首先是開關速度與EMI 之間相互制約,其次是SiC 功率電子器件的可靠性低、制造難度較大,良品率低也是其難以快速推廣產業化應用的主要原因。

2.4 高速軸承

軸承作為電驅動系統的關鍵部件之一,需要滿足電機高溫、高速的嚴苛運行環境,滿足電機的可靠性和耐久性要求。在設計階段,應考慮高速軸承具有良好的密封性能、高溫性能和低溫性能,高速軸承應具有承受反復啟停和軸向交變沖擊載荷的能力。同時還需考慮高速下軸承的NVH 性能,即在超高速運行工況下,軸承保持架應使用NVH性能較好的塑料保持架,金屬保持架不能滿足高速工況下NVH 性能要求,以避免電機在高速運行時產生嘯叫。

2.5 減速器

極高轉速對軸承、齒輪和齒輪潤滑油都帶來更大的挑戰,NSK 等國際軸承制造商已經初步具有極高轉速軸承解決方案,隨著轉速的升高齒輪嚙合的滑移率會逐步增大,齒輪發生點蝕、燒蝕的風險增高,這需要抗剪切性能更高、高潤滑、低摩擦、抗高溫性能更優良的潤滑脂來應對。降低極高轉速下齒輪嚙合時的NVH 也是技術難點,目前國內外汽車行業還沒有相應的技術實例展示。

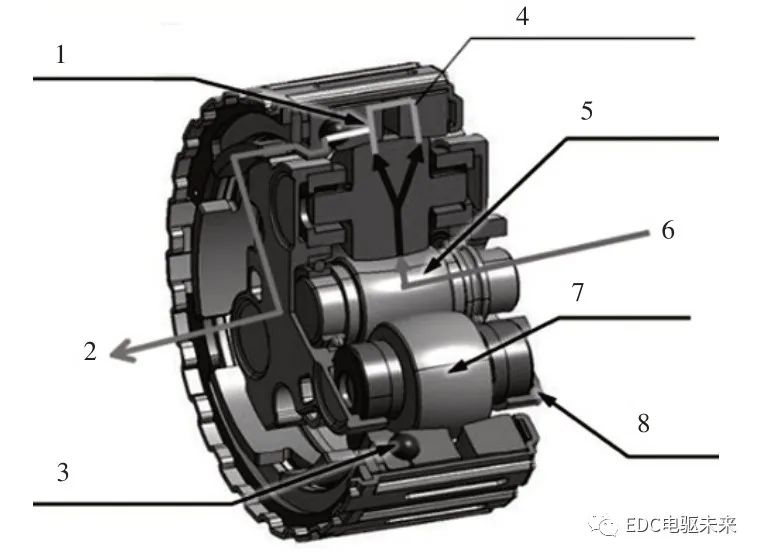

為解決電機高速化帶來的一系列難題,NSK 公司推出一種全新的理念,即牽引驅動減速器(Traction Drive Speed Reducer,TDSR)附著摩擦驅動減速技術,TDSR 技術用油膜摩擦代替齒輪傳遞力矩,當傳動部件發生相對滑動時,兩部件接觸區內的高壓油膜發生剪切變形,產生剪切力,從而傳遞動力。如圖4 所示,電機動力由太陽輪輸入,經小齒輪滾柱傳遞到環形滾子后輸出。

圖4 TDSR傳動結構

1.環形滾子(輸出)2.變速器3.加載凸輪4.傳遞路徑5.太陽輪(輸入)6.電機7.小齒輪滾柱8.固定端

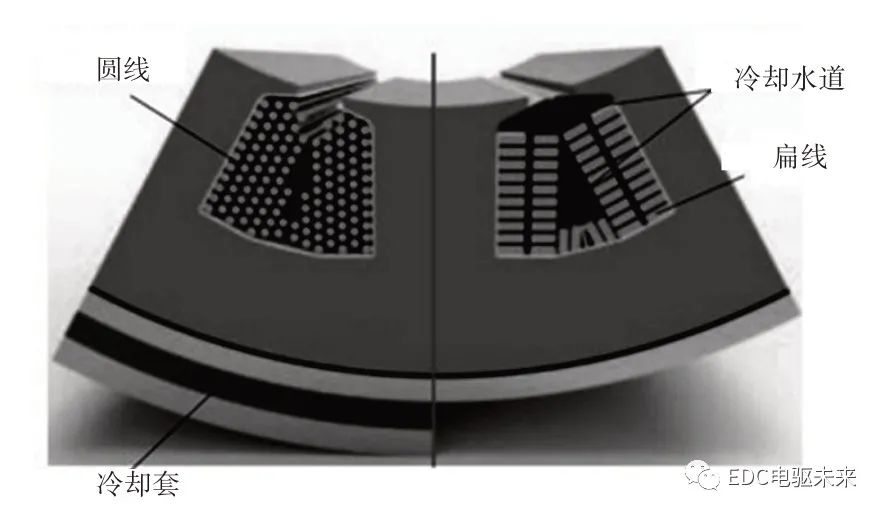

2.6 電機性能及冷卻

高速電機轉子發熱量大,需對轉子鐵芯及磁鋼加強冷卻。電機常用冷卻方法有油冷和水冷兩種。通常高速電機需結合高性能冷卻,將冷卻水道布置在繞組中,采用定子槽內布置冷卻管路直接與繞組接觸(圖5),通過冷卻水循環進行冷卻散熱,提升繞組冷卻效率。油冷可以轉子軸通油,當轉子旋轉可將內部的油甩到定子端部從而對電機定轉子進行冷卻。此外,在殼體上布置油管也可實現對電機進行噴淋冷卻。特斯拉、豐田等主機廠產品均有轉子冷卻設計。

圖5 圓、扁線定子冷卻對比

3 高速驅動電機系統技術挑戰

當前汽車電驅動用高速永磁同步電機已經取得了較大的進展,如一汽、比亞迪、上汽、特斯拉、小鵬、蔚來等主機廠都有高速電機的研發應用,但仍面臨性能、材料、結構設計及生產方面的技術挑戰。

3.1 高功率密度挑戰

功率密度可以通過提升功率而得到提高,根據轉矩與功率計算公式可知,功率提升有2種途徑:

(1)提高扭矩;

(2)提高轉速。

提高電機功率密度需要應對的挑戰包括:

(1)提高轉矩會導致過載電流加大,造成發熱量高,對電機散熱造成較大壓力;

(2)提高轉速時會導致電機鐵耗過大,需采用高性能、低損耗硅鋼片,因此成本較高。

3.2 高性能永磁材料挑戰

永磁材料也是制約永磁同步電機性能提升的重要因素,目前常用的永磁材料為釹鐵硼,主要表現為高剩磁密度、高矯頑力、高磁能積和線性退磁曲線優異的磁性能。目前,釹鐵硼滿足新能源汽車對電機體積小、高功率密度、高效率和高速化的需求,但是釹鐵硼溫度穩定性差,具有不可逆損失和溫度系數較高和高溫下磁性能順勢嚴重的缺點,從而影響電機性能進一步提升。新型永磁材料的研發和應用也將為電機設計提出了新挑戰,成功應對挑戰將為高速電機的研發注入新的動力。

3.3 電機結構及零部件設計挑戰

高速電機中永磁體的離心力會對轉子沖片產生較大拉應力,因此需要可靠、穩定的結構設計,同時也要求軸承具有較高的高速承載能力,對電機本身材料也有較高的要求,如:高強度、高硬度、低磁損。而非晶合金材料作為一種新興的綠色工程材料具有良好的耐磨性、軟磁特性和高強高硬度的特點,同時非晶材料可以大幅降低鐵芯損耗,適合高速電機的設計選材。

3.4 生產工藝挑戰

針對汽車電驅動用高速永磁同步電機,企業缺乏產業化積累,國內企業生產技術成熟度和優良品率不高,隨著純電乘用車市場規模不斷擴大,高速永磁同步電機產業化應用將給各生產企業的技術成熟度及高品質量產帶來巨大挑戰。

4 總結與展望

在節能減排的政策驅動下,新能源汽車已經度過了導入期,正在進入快速成長期發展階段。高速、高功率密度和緊湊性也是未來電機的發展趨勢,永磁同步電機相對其它類型的驅動電機具備體積小、功率密度高的天然優勢,因此永磁同步電機會成為電動汽車電驅動用高速電機的首選方案。

非晶合金具有較好的軟磁特性,是研發高速電機新型永磁材料的重要候選材料。非晶合金能降低鐵心損耗,且由于非晶合金的高頻損耗較低,可以通過提高頻率提高電機轉速、功率密度和轉矩密度。開發新一代高效、節能、質量輕和體積小的非晶合金電機,能夠有效地提升我國高端驅動領域的研制生產水平,具有重要的經濟效益和社會效益。

因此,未來高速電機的發展和研究將基于上述關鍵問題,開展基于多物理場、多學科的耦合設計,開發高強度、耐高溫的永磁材料,研究高強度轉子疊片材料和結構,以及開發高速電機控制系統方面的研究。

編輯:黃飛

電子發燒友App

電子發燒友App

評論