1 驅動電機現狀 ?

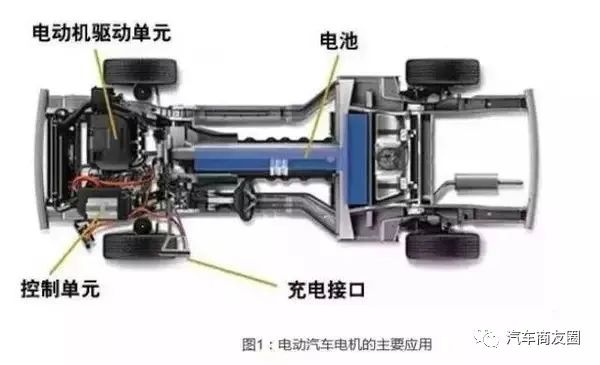

驅動電機是新能源車輛和混合動力車輛的核心動力源,基于電磁感應效應,驅動電機將整車提供的電能轉化為機械能,驅動整車行駛。按照輸入的電流劃分,可將驅動電機分為直流電機和交流電機兩種形式。當前主流的驅動電機為交流電機,將交流電輸送給定子(通常是硅鋼片搭配銅線圈,固定不動),產生旋轉磁場,轉子(由電磁鐵、永磁體或硅鋼片制成)受旋轉磁場影響,形成旋轉力矩。根據轉子與定子的轉速一致性劃分,又可將交流電機區分為同步電機和異步電機。當前的新能源市場主流驅動電機主要為永磁同步電機和鼠籠式異步感應電機,其中永磁同步電機占國內造車勢力中電機比重的絕對主流份額。驅動電機的主要零部件一般包括:轉子、定子、線束、殼體、端蓋等,其中按價值含量高低依次是定子、繞組、軸承、轉子,成本占比分別為19%、17%、12%、11%。以驅動電機總成為下游劃分,則定子鐵芯、轉子鐵芯、定子繞組、軸承、端蓋等零部件為中游,銅線、鋁合金、硅鋼片、永磁體等原材料為上游。

新能源汽車驅動電機是工業電機的一種,鑒于車載工況的特殊環境,新能源汽車驅動電機與傳統工業電機在性能方面的特殊差異主要體現在起動轉矩大、功率密度高、調速范圍寬、散熱需求強、高效區間廣、NVH性能優秀。

1)起動轉矩大:新能源汽車更強調起步響應、百公里加速等性能指標,新能源汽車的驅動電機在起動或低速時要求更高扭矩,將汽車速度以最短的時間提升至期望值。

2)功率密度高:車載驅動電機有嚴格的重量要求、體積要求和功率要求。電機的重量和尺寸直接影響汽車的動力性能和布置空間,電機設計的方向與難點在于盡可能提高功率重量密度和功率體積密度。

3)調速范圍寬:驅動電機廣闊的調速范圍可以使新能源汽車省掉傳統多擋變速箱,只使用固定檔的齒輪組,即可實現寬闊的調速范圍,并有效降低成本。

4)散熱需求強:由于新能源汽車驅動電機的功率密度高,散熱問題隨之而來。1臺150KW的傳統動力系統總成,體積大概在409L,而相同峰值功率的電動汽車動力系統總成,體積可做到82L,只有傳統動力總成的20%。小體積、高功率的設計可帶來散熱、機械振動、電磁兼容、NVH嘯叫等問題。電機的能量轉換效率在90%以上,峰值效率約在95%,平均能量損耗約占10%,且這10%的能量損耗多以發熱的形式體現,因此驅動電機的散熱需求較強。

5)高效區間廣:新能源汽車,尤其是純電動汽車由車載電池包供電,電機效率直接影響續航里程,因此對于電機的效率要求很高。新能源汽車的驅動電機需要擁有盡可能廣的高效率運行區間,正常城市路況下汽車不會頻繁起動,也不會持續超高速運行,更多的是在勻速行駛中進行加速超車或減速制動動作,因此中間部分的運行效率尤其重要。

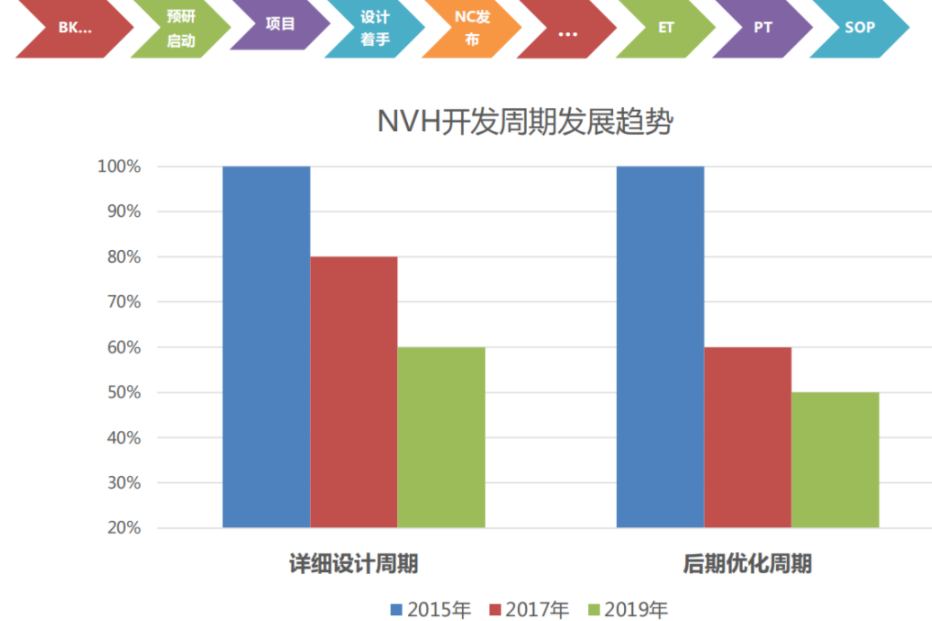

6)NVH性能優秀:與傳統工業電機相比,由于客戶的挑剔性,新能源車用驅動電機需具備更優秀的NVH性能。各生產廠家和主機廠花費巨額的人力與財力用于優化電機噪聲,目前驅動電機的NVH開發已經成熟。

2 永磁同步電機噪聲機理 ?

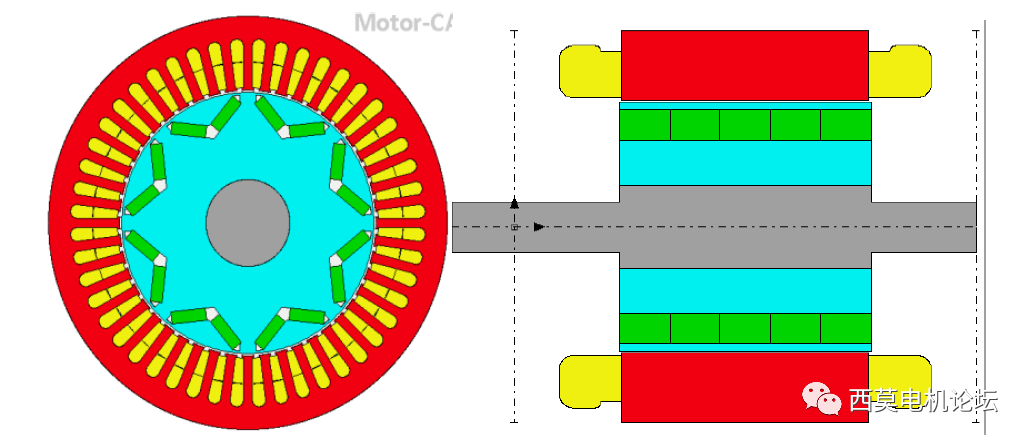

最常見的三種交流電機是永磁同步電機、感應異步電機和同步磁阻電機。交流電機的定子基本相同,主要區別在轉子。定子主要由鐵心、線圈組成,定子鐵心由硅鋼片疊壓而成;漆包線繞制成線圈,嵌入鐵心槽內,再進行絕緣處理;將絕緣處理后的鐵心套入機殼得到定子。定子繞組接入交流電源(通常是三相交流電,三相交流電與空間角度120°的線圈相結合,形成的合成磁場就像是一個強度均勻的磁場在旋轉),形成旋轉磁場,旋轉磁場拉動轉子旋轉。

永磁同步電機的轉子由鐵心、磁鋼、軸壓裝而成,磁鋼提供電機磁通,由稀土釹鐵硼經粉末冶金法制成,對電機性能影響最大。

永磁同步電機的轉子轉速與定子磁場的轉速,即交流電頻率保持同步。定子繞組接通交流電,產生旋轉磁場,轉子永磁體磁場受定子旋轉磁場感應而跟著旋轉,進而輸出動力。永磁同步電機的優勢在于,功率密度高、運行效率高、轉矩大且平順、結構簡潔緊湊、調速性能好。

永磁同步電機的優勢在于,功率密度高、運行效率高、轉矩大且平順、結構簡潔緊湊、調速性能好。

1)功率密度高:永磁同步電機的釹鐵硼磁性材料具備優秀的磁力性能,在充磁后不用繼續增加外部能量,即可構建較強的永恒磁場,無需額外電路進行勵磁(即給導體通電產生磁場)。在額定功率下,相同絕緣材料和散熱條件的永磁同步電機的功率密度比感應異步電機大2倍以上。

2)運行效率高:由于轉子使用永磁體,永磁同步電機的轉子通常無需通電勵磁,可減少相關的能量損耗,效率較高。

3)轉矩大且平順:在額定電流范圍內,提高電流即可快速提高電機扭矩。此外,三相交流電在定子中形成的旋轉磁場也較為穩定,使電機輸出轉矩脈動較小,尤其在低速大轉矩工況下(對應整車起步加速階段),永磁同步電機相較于異步感應電機擁有突出優勢。

4)調速性能好:永磁同步電機的電、磁和力的三者關系相較于感應異步電機更加簡單,更易于調速和控制。異步電機的狀態方程是四階的,轉子與定子的方程耦合(轉子內的電流是由定子磁場旋轉感應產生);永磁同步電機的狀態方程是二階的,永磁體的磁場是獨立存在的,其調速性能控制難度低于感應異步電機。

5)結構簡潔緊湊:永磁同步驅動電機無需設置勵磁電源結構和勵磁繞組結構,降低了結構復雜性,電機結構較為緊密,保證了電機運轉更加具有可靠性。

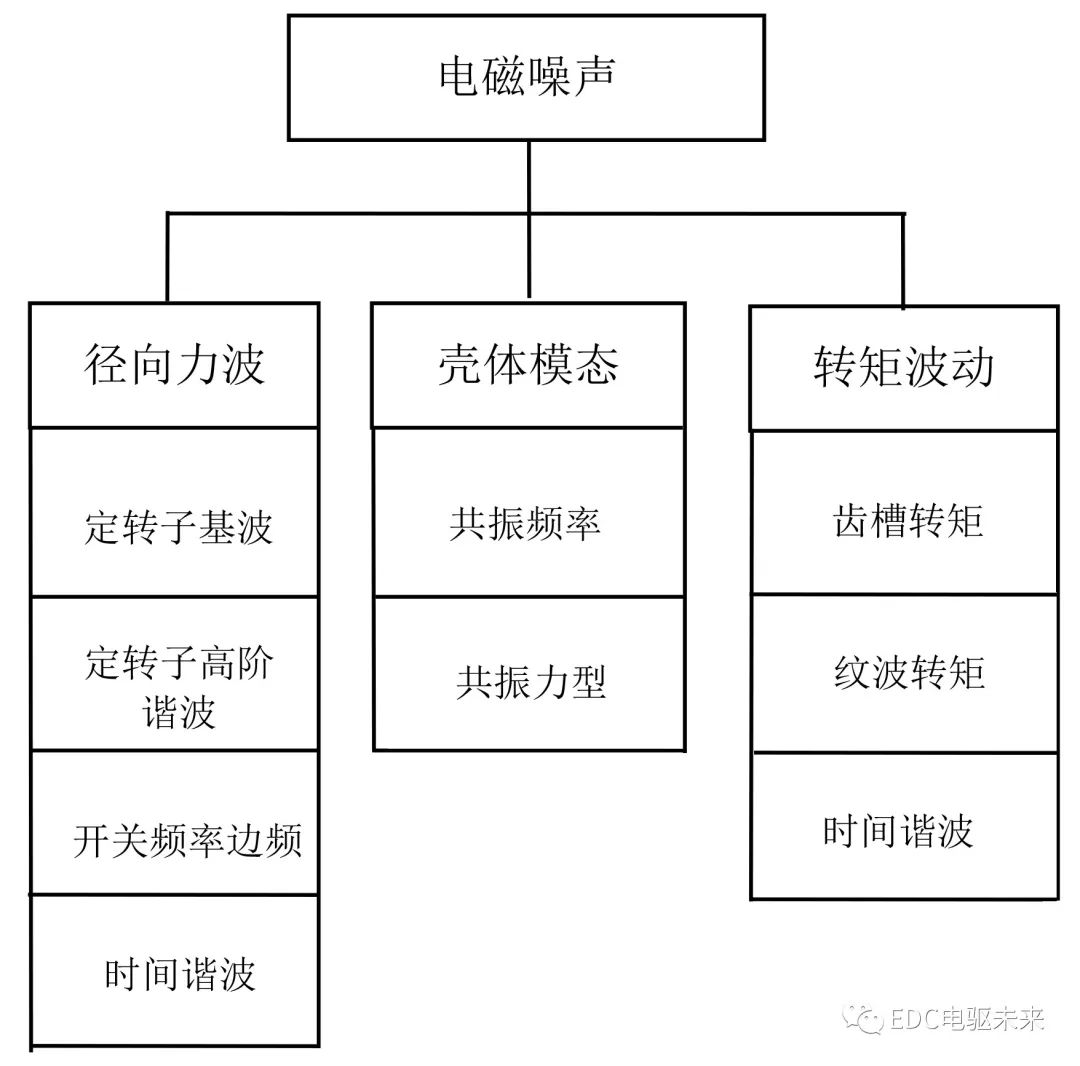

永磁同步電機噪聲包括電機控制器噪聲、電機電磁噪聲、機械噪聲、電池冷卻噪聲等,主要由電機電磁噪聲和機械噪聲組成。其中機械噪聲包括:軸承噪聲、減速器嘯叫、轉子偏心等,主要由機械件工作產生。電機電磁噪聲主要由轉矩波動(齒槽轉矩、紋波轉矩、時間諧波等)和徑向力波(定轉子基波、定轉子高階諧波、電機控制器引入開關頻率邊頻、時間諧波等)作用在電機殼體上,激勵電機殼體模態響應,引起共振產生。圖1為電磁噪聲機理圖。

圖1 電磁噪聲機理圖

電磁噪聲是驅動電機獨有的、也是最重要的噪聲。氣隙中的磁場使得磁密度發生變化,產生了交變電磁力,交變電磁力作用在定子齒槽上,產生電磁力(徑向力和切向力),電磁力是與時間相關的交變力,取決于氣隙形狀、齒槽形狀等。徑向磁感應強度大于切向磁感應強度,徑向電磁力不產生電磁力矩,徑向力大于切向力。切向電磁力產生扭矩驅動轉子旋轉,主要作用是維持交變磁場的建立,徑向力波激勵定子結構,定子結構振動從而產生輻射噪聲,尤其徑向力電磁力波的頻率與定子結構模態一致時,輻射噪聲非常明顯,電磁力產生的噪聲是高頻嘯叫聲,人耳較容易識別到。

齒槽轉矩是永磁電機特有的問題之一,檔永磁電機定子繞組不通電時,永磁體磁場與定子開槽磁阻相互作用產生的轉矩,是由永磁體與定子之間相互的切向分力引起。無供電的永磁電動機的轉子和定子有自行調整至磁阻最小位置的趨勢,從而產生的周期性轉矩。齒槽轉矩與電樞電流無關,是定轉子相對位置的函數,與電機本體設計特性有關(如極槽配合齒槽和磁極的結構尺寸等)。齒槽轉矩會引起永磁電機的轉矩脈動,進而導致速度波動,使電機產生振動和噪聲,尤其脈動轉矩的頻率與電樞電流諧振頻率一致時,會產生共振,勢必會放大齒槽轉矩的振動和噪聲。

紋波轉矩是永磁電機負載時,定子磁動勢和轉子電磁特性相互作用產生的扭矩。當定子和轉子有相同的諧波感應強度時產生的紋波扭矩,紋波扭矩與諧波階次成正比,因此,高次諧波的紋波扭矩更大。使用轉子斜槽,形成的電磁轉矩和感應電動勢近似于同一根轉子導條均勻分布在一段圓周范圍內的平均值,能有效的削弱齒諧波磁場所產生的諧波電動勢,從而削弱由這些諧波磁場引起的附加轉矩,降低電磁振動和噪聲。轉子斜槽后雖然也會使轉子感應的基波電動勢減少,但一般選擇的斜槽度相對于極距來說小得多,因而對電機基本性能影響很小,故中小型鑄鋁轉子異步電動機普遍采用轉子斜槽。

3 扁線電機NVH優勢 ?

新能源汽車驅動電機在性能方面的特殊需求主要體現在功率密度高、高效區間廣、調速范圍寬、起動轉矩大、散熱需求強等。因此,新能源汽車驅動電機的發展趨勢也將圍繞這些性能展開,當前比較主流的幾個方向即扁線電機、油冷電機以及多合一電驅動總成。扁線電機擁有更高的功率密度,扁銅線之間間隙較大,冷卻油易于滲透,扁線電機的發展推動了直接油冷技術的應用。同時,冷卻油擁有良好的絕緣性,可作為減速器及齒輪軸承的潤滑油使用,也可收集電機余熱用于電池包的保溫,直接油冷技術加速了整車熱管理系統集成化的進程,對多合一電驅動系統總成的發展又起到促進作用。

扁線電機是指,將定子繞組中的傳統圓柱形漆包銅線替換為加工成發卡狀的漆包銅扁線。圓線電機的定子繞組橫截面中,圓形銅線間留下了大量間隙,而扁線電機的定子繞組橫截面中,矩形銅線可以更好地填充空間,提高槽滿率,這是扁線電機和圓線電機的本質區別。

與圓線電機相比,扁線電機的首要優勢即損耗降低、效率提升。永磁同步電機的損耗中,銅耗(主要是定子繞組中的損耗)占比大約為65%,鐵耗(定子鐵芯與轉子鐵芯中的損耗)占比大約為20%,其余損耗占比相對較低。扁線電機和圓線電機的鐵耗水平相當,主要差在于銅耗。

銅耗具體可分為直流損耗和交流損耗。圓線電機和扁線電機都有直流損耗,在電流相數和電流有效值給定的情況下,直流損耗與繞組的直流電阻成正比。由于圓線更細,電阻更高,因此圓線電機的直流損耗通常高于相同條件下的扁線電機。由于圓線繞組的單個繞組截面尺寸較小,交流損耗可以忽略不計,而扁線繞組由于截面尺寸較大,受趨膚效應和鄰近效應影響,交流損耗相對較大。

除提高效率、降低損耗外,采用扁線電機與圓線電機相比具有更大面積的高效區間、更高的功率密度、更強的散熱能力和更優秀的NVH性能。從源頭分析,相同功率、更低銅損和鐵損大幅降低,高更的效率,也意味著更低的各個階次徑向力幅值,間接帶來整體NVH主要徑向力的全面降低;扁線電機需要從槽口嵌線,直接通過鐵芯端部插電即可,意味著更小的槽口設計,即更小的齒槽轉矩;更高的定子剛度:扁線電機繞組剛度更高,也即提高整體尤其是定子剛度,同樣的徑向力波,殼體表現出來的振動幅值越小,同樣輻射噪聲也越小。

新能源汽車對續航里程、功率密度、能量利用效率的要求越來越高,電驅動系統逐漸向集成化、小型化和輕量化的方向發展。目前已經發布的多合一電驅動系統包括三合一、四合一、六合一、七合一甚至八合一電驅系統,其中最常見的還是三合一電驅動系統。電驅動系統“多合一”的集成化方案可以共享電路及功率半導體,減少線纜用量,有效縮小電驅動系統的體積和重量,提高功率密度,實現輕量化。對電機總成的NVH控制起到更有效的作用。

4 驅動電機NVH開發流程 ?

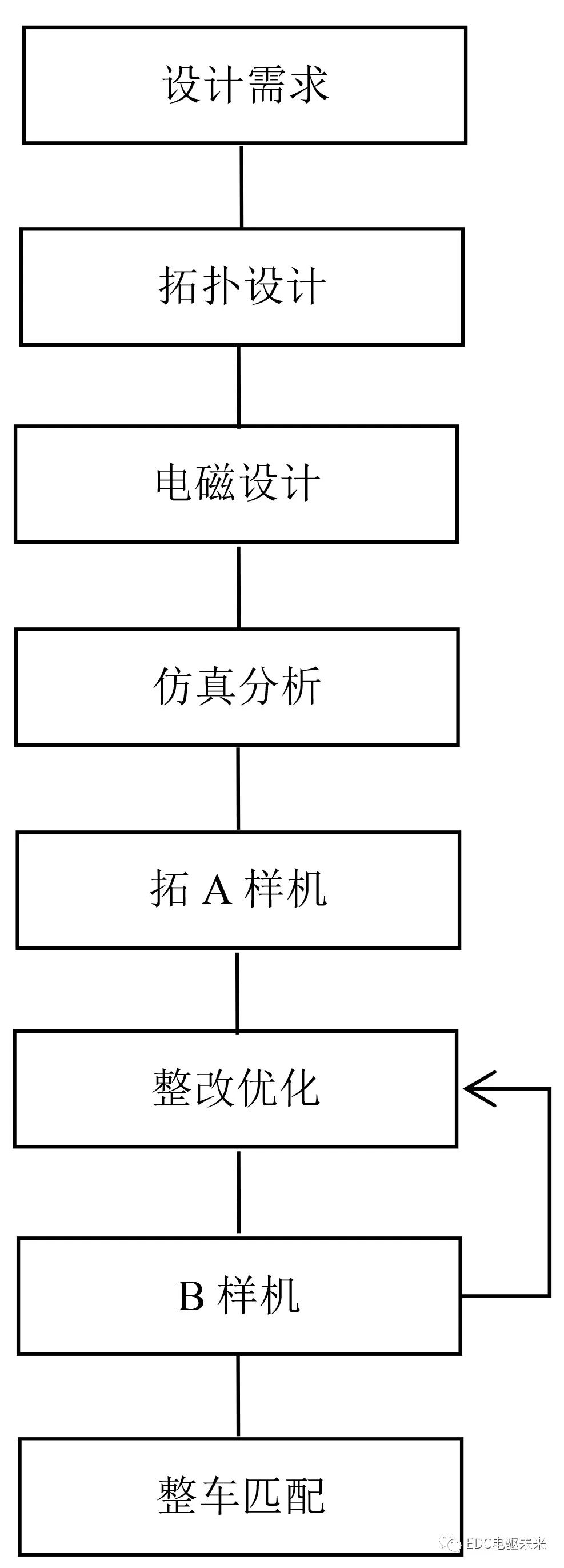

一般電機NVH開發流程共包括八個部分,見圖2。分別為:設計需求、拓撲設計、電磁設計、仿真分析、A樣機、整改優化、B樣機、整車匹配。

圖2 驅動電機NVH開發流程圖

1)在設計需求階段,根據性能需求,對標競品,確定電機性能參數和NVH性能指標。

2)拓撲設計階段確認電機類型、轉子結構、長徑比、槽數等結構及其對NVH的影響。

3)電磁設計階段設計電機幾何尺寸以及極槽配合、繞組、材料選型及其對NVH影響,齒槽轉矩分析等。

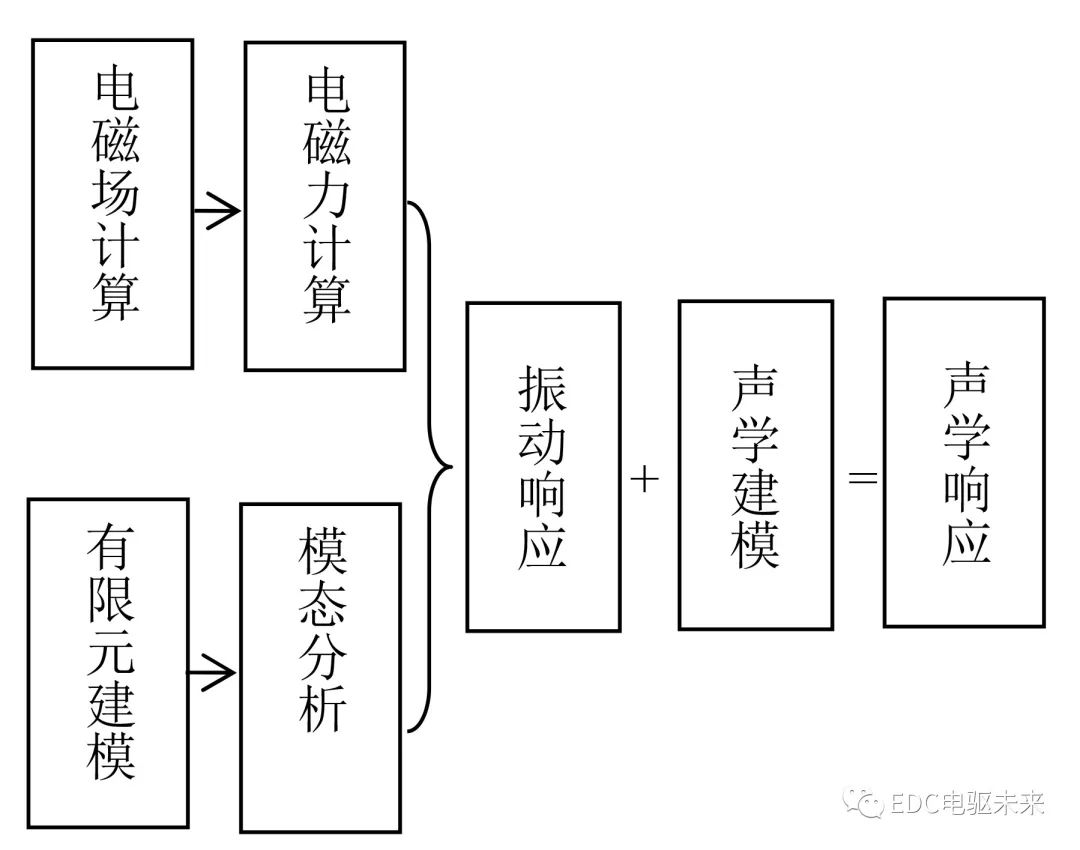

4)仿真分析階段包括電磁仿真、結構仿真、多物理場仿真、平衡其他性能指標,見圖3。

圖3 驅動電機聲學響應仿真流程圖

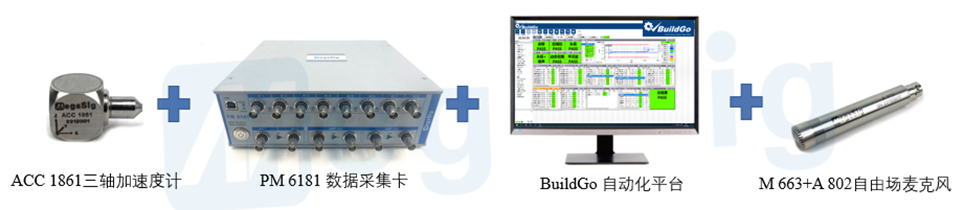

5)A樣機階段進行樣機臺架NVH測試、校驗仿真結果、結構模態測試、噪聲源識別測試。

6)整改優化階段進行電磁方案優化、結構方案優化、性能平衡、最優方案選擇。

7)B樣機階段對優化后樣機進行臺架NVH驗收、裝車NVH驗證、達成單體目標等。

8)整車匹配階段進行整車試驗驗證、懸置設計、聲學包開發、目標達成確認等。

5 結語 ?

本文介紹了新能源驅動電機行業發展現狀,詳細論述了目前行業內主流電機:永磁同步電機的結構、工作原理和噪聲機理,對引起永磁同步電機電磁噪聲的轉矩波動和徑向力波產生機理進行了詳細闡述,介紹了扁線電機的NVH性能優勢,建立了永磁同步電機的NVH開發流程和永磁同步電機噪聲仿真流程,為驅動電機的NVH開發提供了方向。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論