北京航空航天大學劉強教授深耕數控加工及智能制造領域已三十余年,有深厚的專業積累。在本文中,劉強教授從工業化進程和技術發展的角度全面總結了機床進化史和數控機床發展歷程,分析了數控機床核心關鍵技術演進過程;系統介紹了我國數控機床發展過程,并按階段梳理了數控機床技術和產業發展過程以及發展進程中的重要事件;詳述了數控機床領域國際競爭態勢;給出了對該領域未來發展趨勢的研判。? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ??

本文作者:劉強,北京航空航天大學教授,博導。研究方向為智能數控技術、智能制造技術。本文做了適度刪減和調整,首發時間2021年4月16日。由【中國機械工程雜志社】原創首發,數字化企業經授權發布。

引言:制造機器的機器

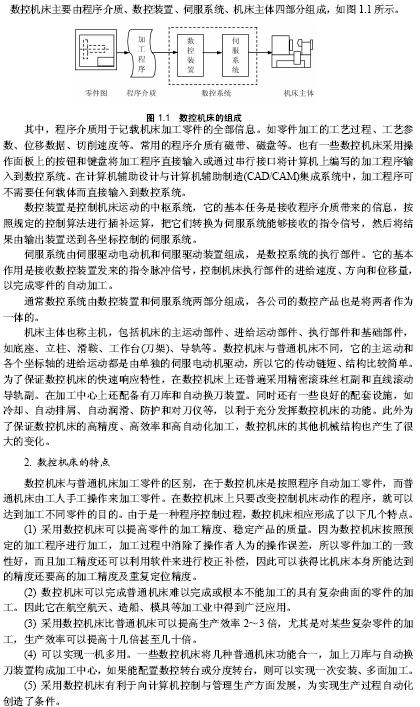

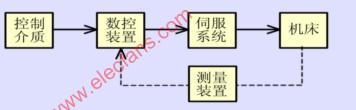

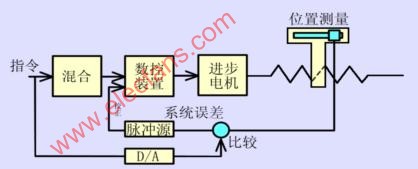

機床( machine tools )是指用來制造機器的機器,又被稱為“工作母機”或“工具機”。早在15世紀就已出現了早期的機床,1774年英國人威爾金森發明的一種炮筒鏜床被認為是世界上第1臺真正意義上的機床,它解決了瓦特蒸汽機的氣缸加工問題。至18世紀,各種類型機床相繼出現并快速發展,如螺紋車床、龍門式機床、臥式銑床、滾齒機等,為工業革命和建立現代工業奠定了制造工具的基礎。1952年,世界上第1臺數字控制(numerical control,NC )機床在美國麻省理工學院問世,標志著機床數控時代的開始。數控機床是一種裝有數字控制系統(簡稱“數控系統”)的機床,數控系統包括數控裝置和伺服裝置兩大部分,當前數控裝置主要采用電子數字計算機實現,又稱為計算機數控(computerized numerical control,CNC )裝置。

數控機床可按加工工藝、運動方式、伺服控制方式、機床性能等進行分類。從加工對象(零件)表面形成工藝特點,傳統上通常將數控機床分為數控金屬切削機床、數控金屬成形機床兩大類。近年來,由于復雜產品(如飛機、汽車、航空發動機等)中新型材料應用日益增加,數控機床被加工零件的材料不再限于金屬材料,已擴展到復合材料、陶瓷材料等非金屬材料,而且加工工藝也包括了特種加工方法。此外,從功能和性能角度,又可將數控機床劃分為經濟型、中檔(或普及型)和高檔三類。當前對高檔數控機床尚無明確、統一的定義,筆者認為:高檔數控機床是具有高性能、智能化和高價值特征并達到相應功能及性能技術指標的數控機床。高檔數控機床是數控機床產業技術水平和裝備制造業競爭能力的典型代表。

數控機床進化史

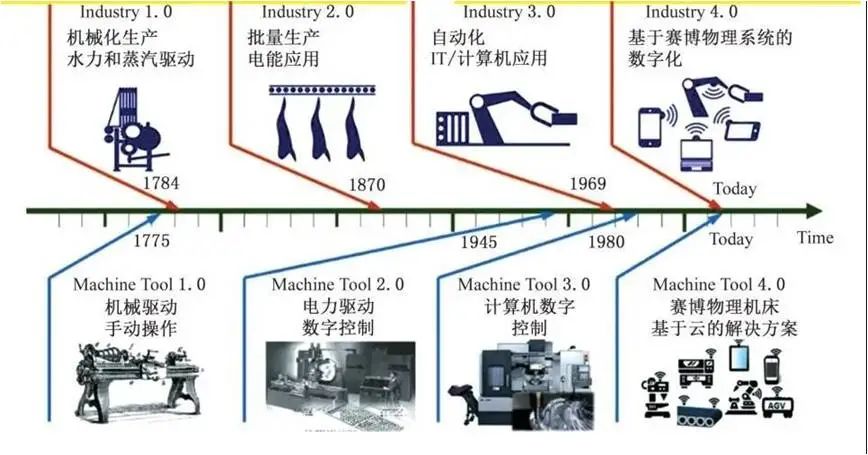

機床作為“工作母機“,全程伴隨了工業化的發展。18 世紀的工業革命后,機床隨著不同的工業時代發展而進化并呈現出各個時代的技術特點。如圖 1 所示,對應于工業 1.0~ 工業 4.0 時代,機床從機械驅動/手工操作(機床 1.0 )、電力驅動/數字控制(機床 2.0 )發展到計算機數字控制(機床3.0)并正在向賽博物理機床 (Cyber-physical machine )/云解決方案(機床 4.0 )演化發展。

圖1 工業化與機床進化史

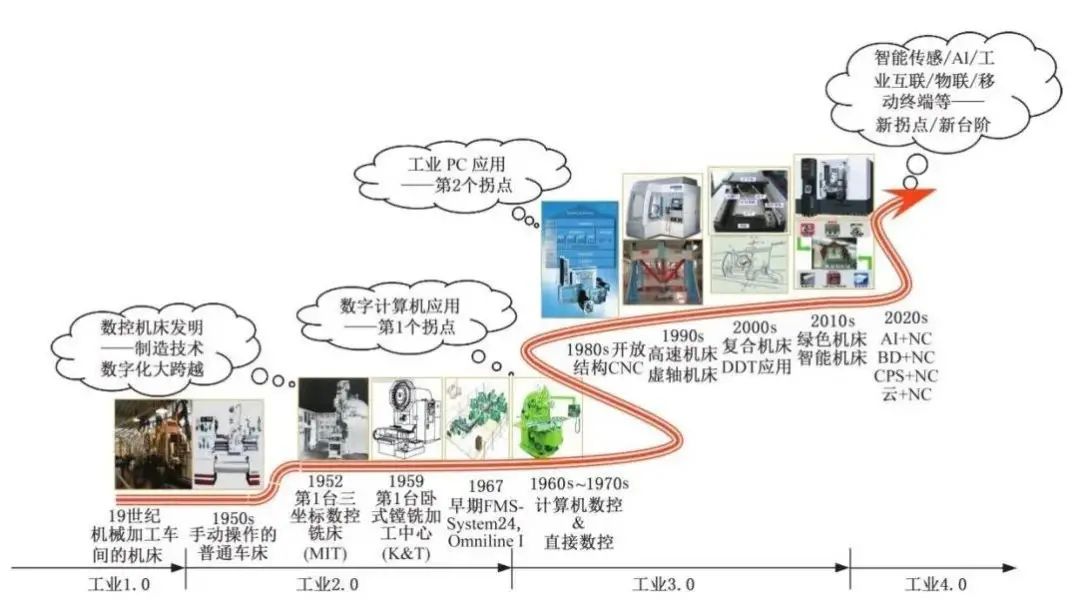

而數控機床發展歷程,則經歷了幾個重要拐點。

1952 年世界第 1 臺數控機床在美國麻省理工學院研制成功,這是制造技術的一次革命性跨越。數控機床采用數字編程、程序執行、伺服控制等技術,實現按照零件圖樣編制的數字化加工程序自動控制機床的軌跡運動和運行,從此 NC 技術就使得機床與電子、計算機、控制、信息等技術的發展密不可分。隨后,為了解決 NC 程序編制的自動化問題,采用計算機代替手工的自動編程工具(APT )和方法成為關鍵技術,計算機輔助設計/制造 ( CAD /CAM )技術也隨之得到快速發展和普及應用。可以說,制造數字化肇始于數控機床及其核心數字控制技術的誕生。

正是由于數控機床和數控技術在誕生伊始就具有的幾大特點——數字控制思想和方法、“軟(件)-硬(件)”相結合、“機(械)-電(子)-控(制)-信(息)”多學科交叉,因而其后數控機床和數控技術的重大進步就一直與電子技術和信息技術的發展直接關聯(圖2)。

最早的數控裝置是采用電子真空管構成計算單元,20 世紀40年代末晶體管發明,50年代末推出集成電路,至 60年代初期出現了采用集成電路和大規模集成電路的電子數字計算機,計算機在運算處理能力、小型化和可靠性方面的突破性進展,為數控機床技術發展帶來第一個拐點——由基于分立元件的數字控制(NC)走向了計算機數字控制(CNC),數控機床也開始進入實際工業生產應用。

PC機的發展,給數控機床技術帶來了第二個拐點。20世紀80年代IBM公司推出采用16位微處理器的個人微型計算機(personal computer,PC),使得過去專用廠商開發數控裝置(包括硬件和軟件),走向了通用的PC化計算機數控。與此同時,開放式結構的CNC系統也應運而生,推動數控技術向更高層次的數字化、網絡化發展,在此基礎上,高速機床、虛擬軸機床、復合加工機床等新技術快速迭代并應用。

21世紀以來,數控機床的第三個拐點開始變得清晰起來。智能化數控技術也開始萌芽,當前隨著新一代信息技術和新一代人工智能技術的發展,智能傳感、物聯網、大數據、數字孿生、賽博物理系統、云計算和人工智能等新技術與數控技術深度結合,數控技術將迎來一個新的拐點甚至可能是新跨越——走向賽博物理融合的新一代智能數控。

圖2 數控機床發展歷程及重要拐點

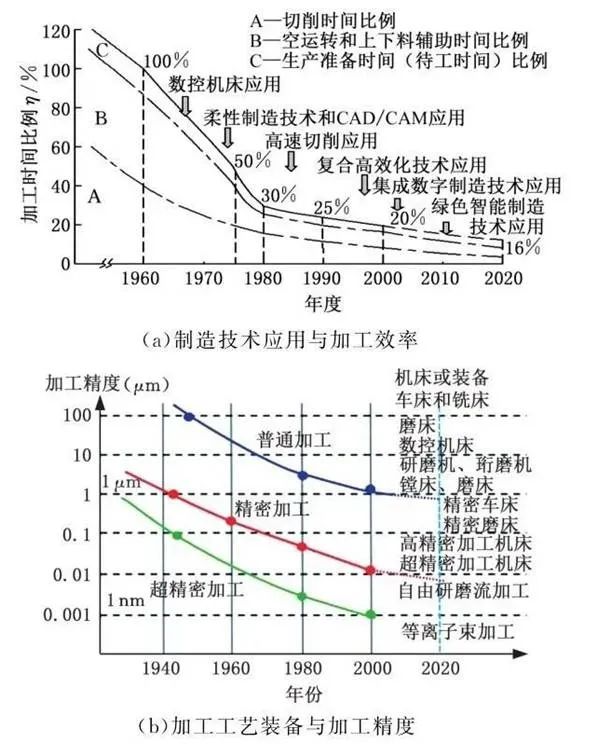

在這個過程中,機床的加工效率和加工精度,得到了不斷的進展。先進制造技術的不斷進步及應用大大縮短了加工時間,提高了加工效率,圖 7a 是被廣為引用的一個曲線圖,表示了先進制造技術發展與加工時間(效率)的進展情況。從發展趨勢來看,一方面,從1960年到2020年,制造生產中總的加工時間(包括切削時間、輔助時間和準備時間)減少到原加工時間的16%,即加工效率顯著提升;另一方面,“切削時間、輔助時間、準備時間”這三者之間的占比也逐漸趨向一致,因此,未來提高加工效率,不僅要著眼于工藝方法優化改進和提高自動化程度,還需要從生產管理的數字化、網絡化和智能化的角度,有效縮短待工時間。圖7b是20世紀80年代Taniguchi (谷口)給出的至2020年不同機床可達到的加工精度預測 (圖中2000年到2020年的精度提升虛線為筆者所加),可以看到,各種加工工藝方法和機床(或裝備)技術的發展帶來了加工精度的持續提高,但機械加工領域不同于集成電路制造領域,沒有短周期可見效的摩爾定律(IC上可容納的晶體管數目每18~24個月增加1倍),其精度提升是一個長時間技術累積和不斷迭代的過程(例如:精密加工提高 1個精度數量級的時間超過20年)。

圖3 加工效率和加工精度的進展

關鍵技術演進之機床結構篇

數控機床的關鍵技術,可以分為機床結構、主軸、伺服驅動裝置、數控裝置與插補技術。

機床結構主要包括兩大部分:機床的各固定部分(如底座、床身、立柱、頭架等)、攜帶工件和刀具的運動部分,這兩部分現在通稱為機床基礎件和功能部件。

以常見的車削和銑削為例,典型的數控機床結構演進過程如圖4所示。數控車削機床結構從早期的2軸進給平床身、2軸進給斜床身等經典結構,發展到4軸進給和雙刀架、多主軸和多刀等用于回轉體類零件高效率車削的加工中心結構,進一步發展為可適應復雜零件“一次裝夾、全部完工(done in one)”的多功能車銑復合加工中心結構。數控銑削加工機床結構從早期主要實現坐標軸聯動和主軸運動功能的經典立/臥式銑床結構,發展到帶刀庫和自動換刀機構的3軸聯動立/臥式銑削加工中心結構、帶交換工作臺的立/臥式銑削加工中心結構,為滿足復雜結構件高效率加工需求,又出現了4軸聯動和5軸聯動的銑削加工中心結構,隨后以銑削/鏜削加工為主、兼有車削/鉆削加工功能的多功能銑車復合加工中心結構得到快速發展和應用。在5軸聯動發展過程中,來自于機器人的并聯虛擬軸概念被引入到數控機床,出現了并聯或串并聯結合5軸聯動的形式,但實際應用有限。當前,在同一臺數控機床上實現“增材加工+切削加工”功能的增減材混合加工新型結構機床已經進入實用化發展階段。

在數控機床結構發展演進過程中,數控機床結構布局(配置方案、優化設計)和材料選用等方面的技術也不斷進步。為滿足高精度、高剛度、良好熱穩定性、長壽命和高精度保持性、綠色化和宜人性等對機床結構的要求,研究者們先后提出了重心驅動(DCG)設計、箱中箱(BIB)、直接驅動(DDT)、熱平衡設計與補償、全對稱結構設計等設計原則和技術;在機床結構設計和優化中應用了零部件整體結構有限元分析優化、輕量化設計、結構拓撲優化、仿生結構優化等方法;采用虛擬機床理念和方法,大大縮短了數控機床設計制造周期。數控機床床身結構材料從以鑄鐵、鑄鋼為主,發展到越來越多地采用樹脂混凝土(礦物鑄件、人造大理石)、人造花崗巖以及天然大理石等材料。此外,鋼纖維混凝土、碳纖維復合材料、泡沫金屬等新型結構材料也已有應用。未來,新型材料、新型優化結構和新型制造工藝方法將使數控機床結構更加輕量化,并具有更好的靜動態剛度和穩定性。?

圖4 機床主機結構的演進

關鍵技術之主軸和進給伺服驅動

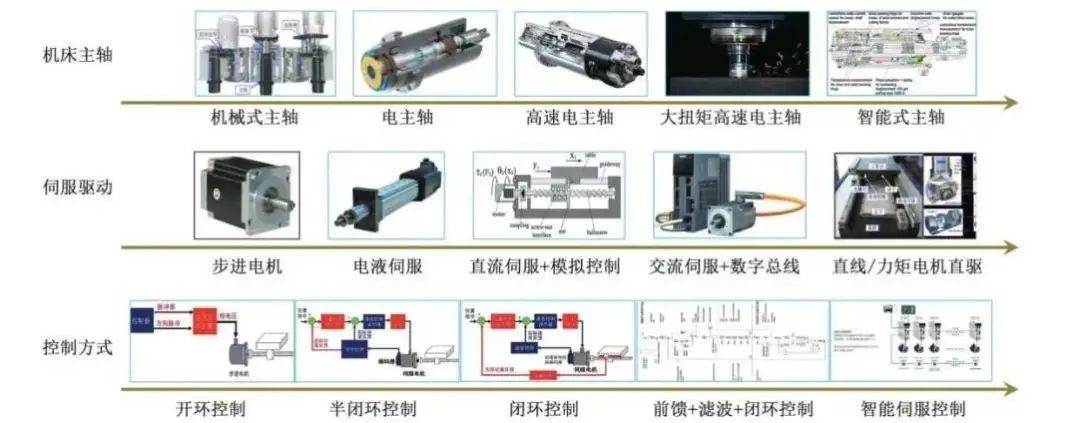

主軸的作用是帶動刀(磨)具(鉆削/銑削/磨削)或工件(車削)按給定速度旋轉,并傳遞切削加工所需的功率和扭矩,使刀(磨)具在工件上實現材料去除。數控機床主軸的發展過程中出現了非調速的交流電動機經主軸箱傳動的機械式主軸、電動機與主軸一體化的電主軸、高速電主軸、高剛性大扭矩高速電主軸和智能式主軸等。

機床進給軸的伺服驅動方式從步進電機、電液比例伺服、晶閘管變流和PWM控制的直流電動機伺服等形式,發展到現在成為主流的矢量控制交流電動機伺服、雙電機重心驅動、直線電動機/力矩電動機直接驅動等形式,而且多采用帶有位置環、速度環、電流環和“前饋+濾波”的全閉環控制,為各坐標軸進給提供高速度、高精度、高動態響應的運動控制。此外,伺服控制模式從模擬量控制,經過“模擬量+數字量”混合控制模式,發展為全數字式現場工業總線控制模式,如串行實時通信協議總線、實時以太網控制自動化技術總線、過程現場總線等。

主軸和進給伺服軸驅動技術的發展演進如圖5所示。

圖5 數控機床主軸和伺服驅動方式的發展演進

關鍵技術之數控裝置篇

數控裝置是數控機床控制的中樞,如前所述,數控裝置緊隨電子技術、計算機技術、信息技術的發展而演變進化,其發展過程可分為7代(圖6),第1、2、3代是分別采用電子管分立元件、晶體管、集成電路的數控裝置,處于數控裝置發展初期,體積和功耗大,可靠性低,實用性差。第4代為采用小型電子數字計算機的CNC裝置,相對于前幾代,其硬件平臺結構緊湊、專用性強、可靠性大大提高,數控技術進入到計算機數控的新軌道,從而使數控機床真正地進入到實用階段并加快了迭代和發展,此即為數控機床發展的第1個拐點,直接數控(DNC)、柔性制造系統(FMS)等概念和系統相繼出現。隨著超大規模集成電路微型中央處理器技術成熟,第5代數控裝置將基于微處理器的專用硬件或單板機用作其硬件平臺,進一步減小了硬件體積,降低了成本,但其硬件結構的兼容性和開放性較差。20世紀80年代,第6代數控裝置中采用了個人微型計算機(PC),帶來了數控機床發展的第2個拐點。借用PC成熟的軟/硬件平臺、豐富的應用資源和通用的網絡化接口等特點,數控裝置的研究開發轉向以軟件算法實現各種功能,即進入到開放式、網絡化和軟件化數控階段。隨著工業 4.0發展,融合智能傳感、物聯網/工業互聯網、大數據、云計算、人工智能、數字孿生和賽博物理系統的第7代智能數控裝置及智能機床正在向我們走來,這將給數控技術發展帶來一個新拐點,甚至可能帶來一次新的革命。

圖6 數控裝置的演進

關鍵技術之多軸聯動與軌跡插補

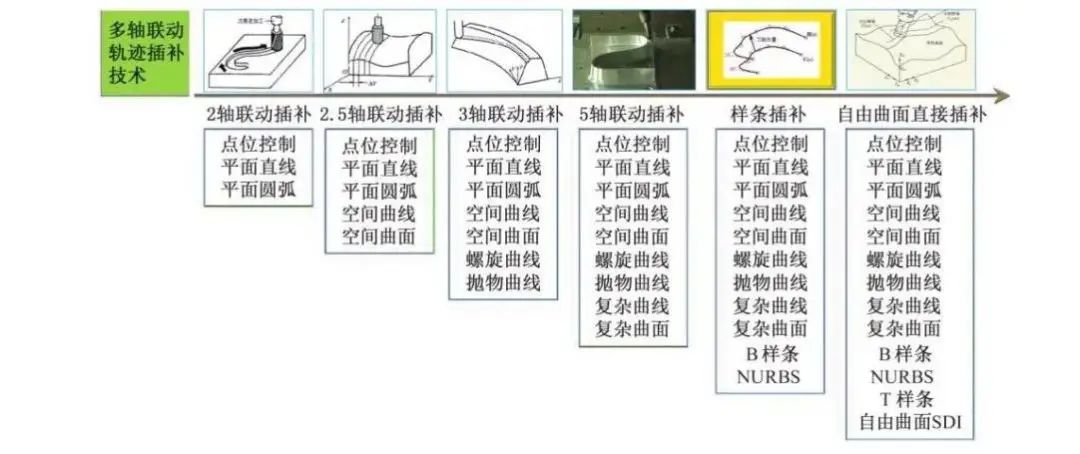

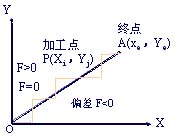

多軸聯動控制技術是數控機床控制的核心技術之一。數控機床各進給軸(包括直線坐標進給軸和回轉坐標進給軸)在數控裝置控制下按照程序指令同時運動稱為多軸聯動控制。高檔數控機床一般都具有3軸或3軸以上聯動控制功能,多為4軸聯動或5軸聯動。各個進給坐標軸的運動一般由電動機在伺服驅動器控制下實現,因此,高性能的坐標軸進給伺服裝置構成了實現多軸聯動控制的物理基礎。多軸聯動控制就是根據數控加工程序給出運動軌跡(即走刀軌跡),通過軌跡插補和實時控制,在每個伺服控制周期給出各個聯動坐標軸的運動增量,實時控制所有坐標軸的同時運動(simultaneous motion)。

軌跡插補也是數控機床控制的核心技術之一。實現插補運算的裝置(或軟件模塊)稱為插補器,現代數控機床普遍采用數字計算機通過軟件實現軌跡插補。軌跡插補技術的發展過程如圖7所示。從實現的插補功能角度來看,2軸聯動的平面點位控制、平面直線和圓弧插補是最簡單的插補功能;2.5軸聯動插補實際上只有2軸聯動控制,其第3軸只能實現與另外2軸非聯動的控制,這樣的聯動插補方式可加工3D的曲線和曲面,但效率低、適應性差;3軸聯動插補除了實現平面和空間的直線插補、圓弧插補功能外,高檔數控系統還具有螺旋線插補、拋物線插補等功能;5軸聯動插補可高效方便地實現各種復雜曲線和曲面插補的功能,并進一步發展樣條插補和先進的速度、加速度、加速度變化率(Jerk)等控制功能,是高速度、高精度、高動態響應加工的核心技術。筆者認為,未來的數控裝置還將發展自由曲面直接插補功能(SDI),并可望與基于人工智能和數字孿生的走刀軌跡規劃相結合,在考慮多軸聯動動力學模型以及軌跡誤差和速度約束條件下,實現由3D模型驅動的刀軌生成和最優控制的多軸聯動直接插補。

圖7 多軸聯動插補技術

我國數控機床發展概況

中國數控機床從無到有,到現在已經成為全球最大的機床消費國和生產國。

從洋務運動到新中國建立前,中國機床工業處于萌芽階段。19 世紀洋務運動期間,曾國藩“訪募覃思之士、智巧之匠”,“覓制器之器與制器之人”。1863年容閎受曾國藩委派,歷時兩年從美國采購了第1 批機床設備,開始將西方現代機床工具引入中國。隨后,江南機器制造總局自制出一批機床。到20世紀上半葉陸續建立了重慶機床廠、長沙機床廠、中央機器廠等一批機床廠,20世紀40年代,東北、上海、江浙等地又建立了一批機床制造企業,后來成長為沈陽三機、上海機床、濟南一機、南京機床、無錫機床等國內知名的機床廠。

從新中國成立到改革開放前(1949~1978 )的20年,中國機床工業發展可分為奠基階段和大規模建設階段。

1949年新中國成立后,中國機床工業開始進入快速發展時期。“一五”時期(1953~1957 ),在蘇聯專家指導下,第一機械工業部(簡稱“一機部”)按專業分工規劃布局了被稱為“十八羅漢”的一批骨干機床企業,還建立了以北京金屬切削機床研究所(北京機床研究所的前身)為代表的被稱為“七所一院”的一批機床工具研究機構。到1957年,一機部直屬企業在機床、工具、磨料磨具和機床附件方面的產品產量都占全國的 90%以上。相關產品產量的國內自給率達 80%左右。機床工具工業成為一個獨立的工業部門,為后續發展奠定了基礎,這一時期是中國機床工業的奠基階段。

1958~1978年期間,中國機床工業進入大規模建設階段。60年代初期開展了高精度精密機床戰役,通過攻關累計掌握5類26種高精度精密機床技術,機床精度、質量和工藝水平普遍提高。60年代中期開始的“三線建設”中,在川、黔、陜、甘、寧、青、豫西、鄂西等地區,由老廠老所遷建、包建了33個機床工具企業,改善了行業的地區布局,其中,為中國第二汽車制造廠(以下簡稱“二汽”)提供成套設備成為集機床工具行業技術能力和展示其發展水平的又一個全行業性大“戰役”,大大提升了行業技術水平和能力。與此同時,國家大力支持發展大型、重型和超重型機床,以滿足國民經濟建設之所需。

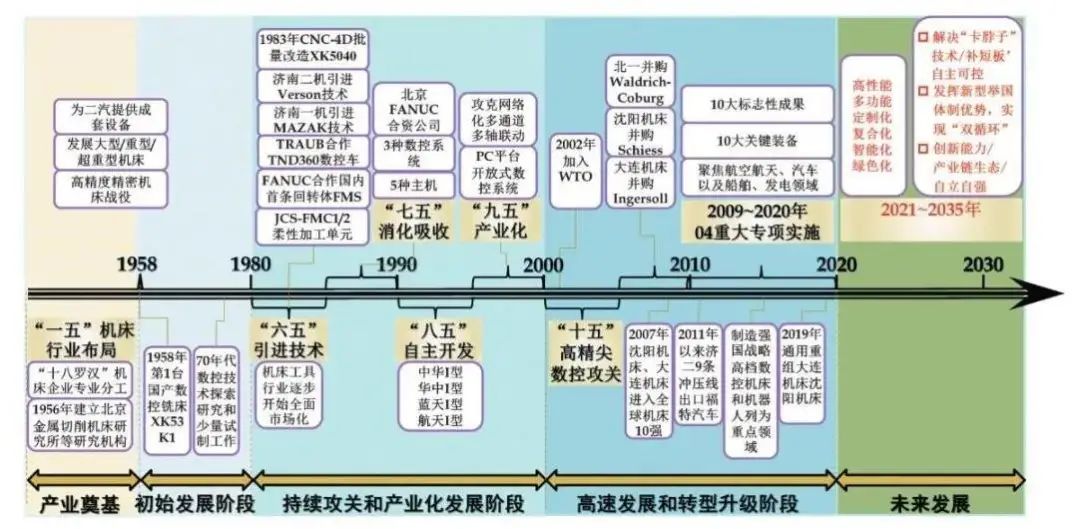

我國數控機床發展歷程,起步很早。我國機床產業經過了1949年前的萌芽階段后,在“一五”期間奠基并快速發展。1958 年第1臺國產數控機床研制成功,由此開始了數控機床的發展歷程,如圖8所示,這個歷程可以劃分為:初始發展階段、持續攻關和產業化發展階段、高速發展和轉型升級階段。

圖8 我國數控機床發展歷程

在初始發展階段,這是相對封閉的技術研發期。在我國機床工業尚處在奠基發展的時期,美國于1952年研制出了世界上第1臺3軸聯動數字控制銑床,機床開始向數控化發展。1958年北京第一機床廠與清華大學合作研發出了中國第1臺數控銑床,僅比世界第1臺數控機床晚6年。到1972年我國能提供數控線切割機、非圓插齒機和劈錐銑等少數品種的數控機床產品。從第1臺國產數控機床研制成功到20世紀70年代中期,我國的數控機床處于初期技術研究探索階段,只進行了少量產品試制工作,尚未全面開展數控機床關鍵技術攻關研究和工業化開發生產。70年代中后期,全面啟動了數控機床研制生產工作,1975年齊齊哈爾第二機床廠完成了國產第1臺數控龍門式銑床的研制。由于受到當時國內外形勢限制,缺乏與先進工業國家的技術交流,彼此數控機床技術的研究開發基本上處于封閉的狀態。

可以說,中國數控機床最早的研制工作幾乎是與世界同步的,雖然起步較早,但初期數控機床技術研究和產業發展基本上處于一種封閉狀態,從1958年到1978年改革開放前,數控機床關鍵技術研究開發及產業發展緩慢。相對于美、日和歐洲先進工業國家在70年代末和80年代初就已實現了機床產品的數控化升級換代,我國的機床數控化進程到70年代末才剛剛開始,并且這一升級換代過程歷經了多重曲折困難,直到30多年后,機床工業的產品數控化升級換代才得以全面實現。

1978年后,隨著國家的改革開放,我國數控機床進入一個新的發展時期,初步建立產業體系并推進產業化。80年代初期,通過引進數控系統、機床主機技術,并與國外公司聯合設計,我國開始研制和生產數控機床,例如:青海第一機床廠根據機械工業部安排與日本FANUC合作,研制成功國內第1臺臥式數控加工中心XH754 (1980年);北京機床研究所與北京第三機床廠合作研制成功國內首個JCS-FMC-1/2臥/立式加工柔性單元,北京機床所與日本FANUC合作研發的我國第1條回轉體加工柔性制造系統投入生產;南京機床廠與德國TRAUB公司合作生產TND360數控車床,成批量應用于生產;北京航空航天大學研制的國內首臺微型計算機數控系統 CNC-4D 成批量成功應用于航空企業XK5040銑床的數控化改造(1983年)。“六五”期間(1981~ 1985),對數控機床采用直接從國外“引進技術”的方式,通過許可證貿易、合作生產、購進樣機等方式,引進數控機床及相關技術183項,開發出數控機床新品種81種,累計可供品種達113種,這成為我國數控機床從展品、樣機走向商品的一個分水嶺。

“七五”期間(1986~1990),國家安排了數控機床科技攻關專題和以引進技術“消化吸收”為主要內容的“數控一條龍”項目,包括5種機床主機和3種數控系統的消化吸收國產化。

“八五”期間(1991~1995),以“自主開發”為重點支持國產數控系統的技術攻關和產品開發,成功開發出了具有當時國際先進技術水平的中華Ⅰ型(北京珠峰公司和北京航空航天大學聯合開發),華中Ⅰ型(武漢華中數控)和藍天Ⅰ型(沈陽高檔數控國家工程研究中心)等高檔數控系統。

“九五”期間(1996~2000),以推進數控機床“產業化”為重點,在技術方面基于工業 PC 平臺的普及型數控系統開始走向實用,并且攻克了開放式網絡化多通道多軸聯動技術;在產品方面,重點發展數控車床、加工中心、數控磨床、數控電加工機床、數控鍛壓機床和數控重型機床等6大類產品,形成主機批量生產能力和關鍵配套能力,到2000年,我國數控機床品種達1500種,還研發出了5軸聯動數控加工中心并投入市場,但此期間機床工業的產值數控化率一直在20%左右徘徊,產量數控化率不足10%;在產業方面,國產數控機床面向市場競爭的產業化發展步伐加快,開始進入市場競爭階段。

十五期間,中國機床進入了高速發展和轉型升級階段,數控技術及產品得到了快速普及和升級。

“十五”期間(2001~2005 ),隨著 2002 年中國正式加入WTO,我國數控機床進入高速發展時期,國產數控機床產量以超過30%的幅度逐年增長,國產5軸聯動加工中心和5面體龍門式加工中心為能源、汽車、航空航天等國家重點建設工程提供了關鍵裝備。這期間,在國家“863計劃”中還實施了“高精尖數控機床”重點專項,支持了航空、汽車等部分重點領域急需的高精尖數控裝備研制。

“十一五”期間(2006~2010),我國機床工業保持持續穩定高速發展,2007年沈陽機床和大連機床分別進入全球機床行業前 10強。一方面,一批機床企業“走出去”,到發達國家進行技術并購,如沈陽機床在德國設立技術研發中心,大連機床、沈陽機床、北一機床分別并購 Ingersoll(美國)、Schiess(德國)和 Waldrich-Coburg(德國)等。另一方面,國內市場對中高檔數控機床需求急增,機床企業加大產品研發力度,“十一五”期間金屬切削機床中的數控機床產量達72.8萬臺,與“十五”期間相比,增長 281%,產量數控化率從15%(2006年)提高到30%(2010年);一批民營數控機床企業開始快速發展,其產品在一些細分領域(如3C、汽車零部件和家電等)占有重要地位。從2009年開始,中國在金屬加工機床的生產、消費和進口三個方面均列世界第一,并保持到 2018年。2009年,國家出臺?裝備制造業調整和振興規劃?,啟動實施“高檔數控機床與基礎制造裝備”科技重大專項(以下簡稱“04 專項”),聚焦航空航天、汽車以及船舶、發電領域對高檔數控機床與基礎制造裝備的需求,進行重點支持。

“十二五”以來,總體來說國產數控機床市場競爭力不斷增強,在國內中低端數控機床市場已占有明顯優勢。04專項對高檔數控機床技術和產業發展發揮了重要推動作用,加快了高檔數控機床、數控系統和功能部件的技術研發步伐,促進了機床企業與航空航天、汽車、船舶和發電等領域的用戶企業的結合;一批高檔數控機床(如車銑復合加工中心、大型龍門式 5 軸聯動加工中心、多主軸鏡像銑削機床等)實現了從“無”到“有”,并成功應用于重點領域和重點工程的實際生產;濟南二機床已有9條用于大型快速高效全自動沖壓生產線出口至福特汽車集團(美國),并進一步拓展到日產汽車公司(日本)、標致雪鐵龍集團(法國),進入國際市場;5軸聯動數控機床精度測試“S試件”標準列入ISO 標準,實現我國在國際高檔數控機床技術標準領域“零”的突破。2015年,國家全面推進實施制造強國戰略,“高檔數控機床和機器人”等10大領域被列為重點。2016年,我國機床工業的產出數控化率和機床市場的消費數控化率均接近 80% 的水平,基本實現了機床產品的數控化升級。我國數控機床產業在高速發展的同時,企業創新能力不足、核心技術缺失、專業人才不足、技術基礎薄弱和產業結構失衡等深層次問題也逐漸顯現,2019年國內機床行業兩大巨頭——大連機床和沈陽機床分別走向破產和重整,并被中國通用技術集團重組。與此同時,一批數控機床后起之秀異軍突起,以東部沿海地區為主形成了面向市場的數控機床產業聚集地區等。

“十八羅漢”變遷

中國機床的發展,經歷了“十八羅漢”變遷和民營機床企業快速發展。

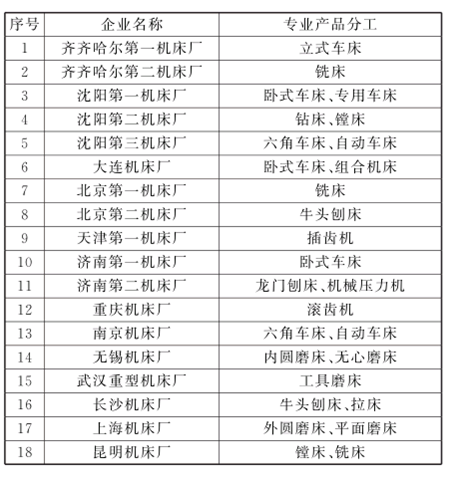

“一五”時期,我國由蘇聯及東歐國家援建了156項重點工程項目,其中涉及機床工業的項目有:新建沈陽第一機床廠和武漢重型機床廠、改建沈陽第二機床廠(即中捷友誼廠),此外在蘇聯專家指導下,一機部按專業分工規劃布局了被稱為“十八羅漢”的一批骨干機床企業,這些企業及其專業產品分工見表1。

在計劃經濟環境下,“十八羅漢”和“七所一院”快速建立了我國較完整的機床工具產業和科研體系,支撐了建國后直至1978年改革開放前我國的工業化發展,并為改革開放后制造業的快速發展奠定了基礎。近年來,“十八羅漢”經過多次改革,經營機制、管理體制、所有制結構都發生了很大變化。經過40多年發展變遷,曾經作為我國機床行業主力軍的“十八羅漢”企業中,一部分改革創新穩定發展,如濟南二機床已發展為世界三大數控沖壓裝備制造商之一,同時還生產大重型金屬切削機床,成為“中國名牌”;一部分企業仍在改革調整之中,例如,沈陽機床、大連機床、齊二機床等已進入中國通用技術集團,并與集團下屬的北京機床研究所、哈爾濱量具刃具公司、天津一機床等共同組成了先進制造與技術服務主業中的機床板塊;少數企業已經破產不再經營,如長沙機床廠。

表1 “一五”時期布局的機床行業“十八羅漢”

而近10年來,一批民營數控機床企業異軍突起,在國內外市場產生重要影響,如北京精雕、四川普什寧江、大連光洋/科德、上海拓璞、紐威數控(蘇州)、寧波海天精工、武漢華中數控、廣州數控等,它們是在數控機床行業國內外市場競爭中崛起的后起之秀,成為中國數控機床產業發展新的有生力量。另外,以市場和用戶需求為導向,東部沿海地區則形成了數控機床產業聚集區,如山東滕州中小機床之都、江蘇泰州特種加工機床基地、浙江溫嶺工量具機床名城、浙江玉環經濟型數控車床之都、浙江寧波模具之都、安徽博望刃具之鄉等,它們為數控機床市場繁榮帶來了新鮮的活力和特色。

04專項的標志性成果

2009年,對于中國機床發展具有重要意義和作用的04專項正式啟動。“十一五”期間,通過支持8大類、57種主機產品部署課題任務,重點解決“有無”問題;“十二五”期間,聚焦高檔數控系統、功能部件及成套裝備和生產線的研發;“十三五”期間,進一步重點聚焦航空航天、汽車兩大領域,著力攻克數控系統與功能部件、可靠性和精度保持性技術、加工效率與工藝水平提升等問題。總體上,專項課題部署覆蓋了實施方案確定的重點任務,涵蓋了重點領域急需的關鍵制造裝備,部分先進企業在專項實施過程中充分了解用戶需求,由此催生出一批關鍵制造裝備,具備了一定的國際競爭實力。

在04專項支持下研制了一批高檔數控機床和基礎制造裝備,標志性裝備及相關技術成果如下:

(1)航空領域大型關鍵成套制造裝備。成功研制一批典型航空結構件加工所需的切削/成形裝備,如8萬噸(800MN)大型模鍛壓力機、龍門及臥式5軸聯動加工中心、大型翻板臥式加工中心、復合材料鋪帶機和鋪絲機等,填補了國內空白,實現了進口替代。

(2)運載火箭大型特種制造裝備。多主軸鏡像銑削加工機床、大型龍門式 5軸加工中心、重型5軸龍門式攪拌摩擦焊裝備、自動化鉚接裝備等制造裝備得到示范應用,掌握了核心關鍵技術,實現了自主可控,為載人航天、空間站工程和新一代運載火箭提供了有力支撐。

(3)汽車大型快速高效全自動沖壓生產線。形成了“汽車車身大型快速高效全自動沖壓生產線”等優勢技術和產品,裝備了國內幾乎所有自主品牌、合資品牌的汽車企業,國內市場占有率達70%以上,國際市場占有率達30%,徹底擺脫了國產汽車高檔沖壓設備主要依賴進口的局面。

(4)動力總成(汽車發動機)關鍵加工裝備。面向動力總成的關鍵加工裝備精密臥式加工中心實現100%數字化設計,突破了熱誤差綜合補償技術,可靠性大幅提升,國產數控系統和主要功能部件配套率顯著提高。

(5)發電設備重型制造裝備。成功研制3.6萬噸(360MN)黑色金屬垂直擠壓機、超重型立式車銑復合加工中心、重型橋式龍門 5軸聯動車銑復合機床等,為第三代核電提供了有效支撐。

(6)大型船舶制造裝備。成功研制 25m 數控立柱移動立式銑車機床、大型組合式曲軸車銑復合機床,解決了國家重大工程急需,填補國內空白,我國船舶用高檔數控重型機床已可滿足船舶自主化制造的需求。

(7)光學元件超精密關鍵制造裝備。突破了超精密制造機床關鍵技術,研制出主要技術指標達到國際先進水平的一批超精密加工關鍵裝備,構建直接應用于國家重大光學工程的 3 條示范生產線,完成國家重大工程所需的典型光學元件試制。

(8)高檔數控機床成套裝備。成功研制出箱體類零件加工 FMC50 柔性制造單元、航天發動機關重件 FMS 生產線、高壓油泵驅動單元凸輪軸智能生產線、汽車自動變速器齒輪(箱)數字制造工藝裝備鏈、螺紋/螺桿數字制造工藝裝備鏈、汽車輪轂智能制造島、五軸機床鋁合金肋板類臥式加工生產線等,在航空航天、汽車等領域實現應用。

(9)高檔數控系統。多通道、多軸聯動數控系統關鍵技術指標達到國際主流產品技術水平,功能與之相當,可靠性有效提升,打破國外數控系統產品一統天下的局面,實現了在航空航天重點企業的批量示范應用。

(10)高檔數控機床功能部件及配套體系。高速、高精、重載滾珠絲杠和直線導軌產品性能及市場占有率均明顯提高,功能部件配套體系逐步完善。

(11)關鍵領域所需成套刀具及成套裝備。工具行業技術水平明顯提升,研發能力和產業化能力明顯增強,在航空和汽車行業基本具備刀具整體配套能力。

全球機床態勢與中國

從全球來看,數控機床產業主要集中在亞洲、歐盟、美洲三大區域,其中,中國、日本和德國是機床的主要生產國家,其區域結構分布為(2019年):日本32.1%、中國31.5%、德國17.2%、美國6.3%、意大利5.2%、韓國4.2%、其他3.5%。

根據《賽迪顧問|2019年數控機床產業數據》,2019年規模排名全球前10位的數控機床制造商都來自于日本、德國和美國三個國家,分布如下:日本4家:山崎馬扎克(No.1 )、天田(No.5 )、大隈(No.6 )、牧野(No.7 );德國占據4家,包括通快(No.2)、 DMGMORI (No.3)、格勞博集團(No.8)、埃馬克(No.10);而美國有2家是馬格(No.4)和哈斯(No.9)。

2017~2019 年全球數控機床產業總規模持續增長,2019年的總規模達到1492億美元,但增長率連續三年下降,從2017年的9.5%下降到2018年的7.0%、再到2019年的3.9%。此外,據財富商業洞察( Fortune Business Insight)的預測,2020~2027年全球機床產業的復合年增長率(CAGR )為4.5%。

從產業結構來看,按產品類型細分,2019年數控機床產業規律如下:數控金屬切削機床 783.3億美元(占比52.5%),數控金屬成形機床 420.7億美元(占比28.2%),數控特種加工機床265.6億美元(占比17.8% ),其他 22.4 億美元(占比1.5%)。

就中國而言,2019年中國數控機床產業總規模達3270億元,相比于2018年,總規模從多年的全球第一退居為第二,位于日本之后,出現了2.3%的負增長。同時,2019年數控金屬切削機床和數控金屬成形機床進口額均有所降低,同比下降分別為30.6%和約2.5%,但出口額均有所增加,同比增幅分別為9.0%和約16.4%。

從細分產業方面看,2019年數控金屬切削機床產業規模1739.6億元,占比達到 53.2%;數控金屬成形機床產業規模932億元,占比28.5%;數控特種加工機床產業規模549.4億元,占比16.8%;其他數控機床產業規模49億元,占比1.5%。

從區域產業規模和結構看,華東地區產業規模位居第一,約為1805.0億元,產業規模占比達到55.2%。中南和東北地區分列第二和第三,占比為19.1%和11.9%。

領先的日本機床

日本在機床工業尤其是在高檔數控機床領域處于全球領先地位,整體實力位于世界第一,擁有一批著名的機床企業和品牌,如山崎馬扎克、天田、大隈、森精機、捷太科特、牧野、三菱重工、沙迪克等,日本的機床企業眾多,技術領先。下面列出部分日本數控機床企業及產品、技術特點:

(1)日本精工(NSK)——軸承為其核心產品,并可全套開發及提供機床功能部件產品(如滾珠絲桿、直線導軌、電主軸等),產業規模位居日本第1、全球第3。可生產Dmn值(軸承內外圈平均直徑Dm×最高轉速 n )高達3000000m?r / min的滾動軸承及其配套的高速機床主軸(主軸轉速可達50000r/min)。服務于汽車零部件、精密機械組件、電子應用等。

(2)山崎馬扎克(YAMAZAKI MAZAK)——主要產品有數控車床、復合車銑加工中心、立式加工中心、臥式加工中心、激光系統、FMS、CAD、CAM、CNC裝置和生產支持軟件等,產品以高速高精復合著稱。

(3)新日本工機(SNK)——專業生產大型龍門加工中心、車床、專機等,用于制造船舶引擎、客機主翼等大型部件,如其生產的5軸龍門精密鏜銑床大量用于發達國家航空工業。

(4)捷太科特(JTEKT)——生產超精密自由曲面金剛石加工機床,精度達較高水平(定位精度30nm、表面粗糙度Ra=1nm),可用于光學模具超精密車削及研磨。

(5)沙迪克(SODICK)——代表性產品是納米級精度慢走絲電火花加工機床,還推出了世界首臺“混合式水刀+線切割”機床。

(6 )天田(AMADA)———數控沖床、折彎機、剪板機、激光切割等設備,其模具、備件、切削產品在該領域居全球市場No.1 (占比70%)地位。

(7)岡本(OKAMOTO)——生產世界最大龍門式平面磨床,可變靜壓導軌系統,拋光大尺寸半導體元件。

(8)大隈(OKUMA)——堅持從數控機床的核心部件(驅動器/編碼器/馬達/主軸等)到 NC操作系統到終端全部自主開發。

(9)牧野(MAKINO)——創造了日本機床的多個“No.1”,以立臥式加工中心、電加工機床(EDM)、磨床等為主打產品,服務于模具、汽車、航空、航天等行業。

機床強國的德國

德國是全球制造業大國及強國,尤其在機床工業領域擁有獨特的優勢,經過上百年的積淀,產生了一批聞名全球的機床制造企業。部分知名企業和產品情況如下:

(1)德瑪吉-森精機(DMG Mori)——擁有德國的德爾克、馬豪、吉特邁三大著名品牌,后又與日本森精機聯合,是全球領先和最大的金屬切削機床制造商,包括機床、服務及軟件解決方案,提供獨具特色的CELOS數字化生產管理和控制系統。

(2)通快(Trumpf)——工業激光領域技術及市場全球領導者,生產各類激光器、激光加工機床以及數控沖裁和折彎機床等。

(3)格勞博(Grob)——主要產品有各種機床、生產系統或切削線裝配單元、全自動裝配線,擅長發動機零部件整線交鑰匙工程,強調工藝/技術/資源/文化全球集成。

(4)埃瑪克(Emag)——工藝技術全面完善,提供加工盤類/軸/齒輪/箱體類加工機床和生產系統、激光焊接機等。倒立式機床獨具一格。

(5)舒勒(Schuler)——1852年即開始生產金屬加工機床,是金屬成形業的全球領先者,提供機床、生產線、自動化技術及相關服務,也為航空航天和鐵路提供解決方案。

(6)斯來福臨(KorberSchleifring)——平面及成形磨、內外圓磨和工具磨機床,廣泛用于航空航天、汽車及其零部件、重工業等領域(已給全球提供了超過10萬臺磨床,其中中國6000臺)。

(7)因代克斯(Index)——1914年開始生產塔式自動車床,1975年生產多主軸自動車床。1992年推出了新一代模塊化部件的車銑復合中心。

(8)哈默(Hermle)——中小型五軸精密加工領域專家,5軸高速立式加工中心技術國際領先,在德國本土中小型模具5軸機床市場占有率第1,已經有超過1.7萬臺哈默生產的萬能銑床和加工中心在全世界使用。

聚集專業的瑞/法/奧/意機床

除了德國之外,瑞士、法國、意大利等歐洲國家在工業化發展過程中也產生了不少擁有技術優勢和專長的機床企業,尤其是在面向細分領域的高精度和專業化機床及其整體解決方案方面,具有非常強的競爭力,這些企業包括:

(1)瑞士威力銘-馬科黛爾(Willemin-Macodel SA)——產品以立式和龍門式鉆銑加工中心為主,主軸轉速可達 80000r/min ,軌跡精度2μm。

(2)瑞士托諾斯(Tornos)——主要生產高精度微型/小型零件加工機床、復合機床等,采用陶瓷主軸/雙主軸方案,具備主動切屑清除功能。

(3)瑞士GF-米克朗(GF MiKron)——專業生產大型龍門加工中心、車床、專機等,用于制造船舶引擎、客機主翼等大型部件,如5軸龍門精密鏜銑床。

(4)瑞士斯達拉格-海科特(Starrag Heckert)——銑削/車削/鏜削/研磨等工藝方法用于金屬、復合材料、陶瓷等加工的高精度機床領軍企業,在航空發動機渦輪/葉片/結構件加工方面獨具特色,近年還收購了以生產航空結構件加工用虛擬軸數控機床ECOSpeed/EcoForce而知名的德國DST公司。

(5)瑞士利吉特(Liechti)——葉片加工解決方案全球領先,特別是專為航空發動機、燃氣輪機的葉盤、葉片復雜曲面提供高速數控機床和專用CAD/CAM 軟件。

(6)奧地利WFL——專注于多功能完整加工中心的制造商,開發的車銑復合加工中心廣泛應用于航空航天、交通等領域。

(7)意大利法拉利(Ferrari)——專注于航空發動機、汽車領域復雜曲面零件加工機床,提供自動上下料的 5 軸聯動葉片加工中心、葉片加工專用CAM軟件。

(8)法國弗瑞斯特-里內(Forest Line)——專注于用于航空航天大型結構件加工的5軸龍門式加工中心和復合材料構件鋪絲、鋪帶機床。

國內外對比分析

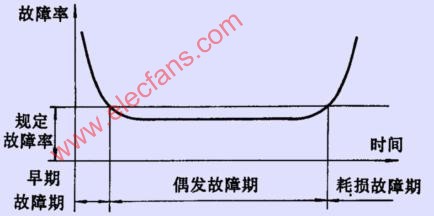

數控機床,有著獨特的產業特點,在現代工業中是具有基礎性、復雜性和戰略性的物資。數控機床(特別是高檔數控機床)在產業和技術方面有如下一些特點:

(1)技術密集、迭代積累。數控機床是一類將機械、電氣、液壓、控制、硬件、軟件、信息、網絡、傳感等多學科、多專業的技術高度集成于一個實物載體的產品,技術高度密集,需要長期積累和迭代。

(2)工藝細分、品種繁多。涉及切削加工,成形加工,特種加工等不同的類別和工藝,工藝劃分較細,產品類別及型號繁多。

(3)市場量小、利潤較低。機床行業往往只是其服務的終端產品行業(如汽車、工程機械、飛機制造等)規模的百分之幾,它提供制造工具類的產品,產品功能和性能要求高但利潤低。

(4)勞動密集、工匠精神。由于運動精度、動態性能要求高但市場規模小,故難以進行大批量自動化生產,需要大量具有工匠精神的技能型工人。

(5)資本疏離、隱性壟斷。雖然機床行業總體來說在全球是一個充分競爭的行業,但在高檔數控機床領域,先入者往往基于自身技術積累而建立起強大的市場競爭優勢,具有隱性壟斷的特征,即在該領域市場機制是局部失靈的。對于后發的工業化國家,投資高檔數控機床產業風險很大,因此資本一般是疏離該領域的,需要依靠國家財政支持和產業政策傾斜。

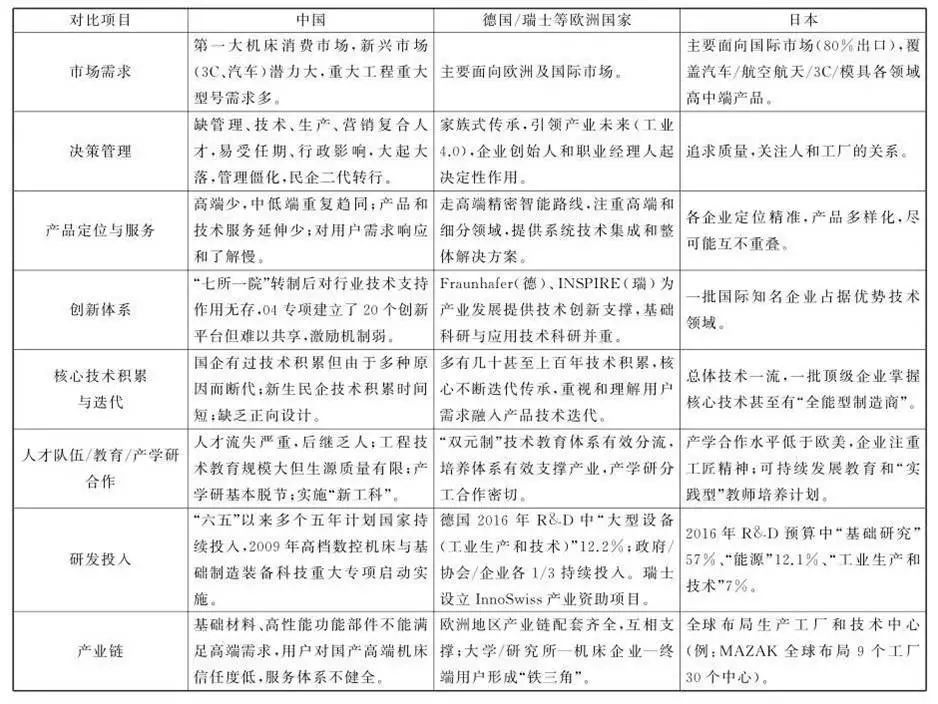

在綜合分析多方面的資料基礎上,本文從市場需求、決策管理、產品定位與服務、創新體系、核心技術、人才教育及產學研合作、研發投入、產業鏈及產業生態等方面,對中國、德國及瑞士等歐洲國家、日本進行了對比分析,具體情況如表2所示。德國和日本的做法,值得中國借鑒。

表2 數控機床領域國內外對比分析

未來發展趨勢

在未來主要發展趨勢方面,筆者認為,數控機床技術呈現出高性能、多功能、定制化、智能化和綠色化的發展趨勢,即:

(1)高性能。數控機床發展過程中,一直在努力追求更高的加工精度、切削速度、生產效率和可靠性。未來數控機床將通過進一步優化的整機結構、先進的控制系統和高效的數學算法等,實現復雜曲線曲面的高速高精直接插補和高動態響應的伺服控制;通過數字化虛擬仿真、優化的靜動態剛度設計、熱穩定性控制、在線動態補償等技術大幅度提高可靠性和精度保持性。

(2)多功能。從不同切削加工工藝復合(如車銑、銑磨)向不同成形方法的組合(如增材制造、減材制造和等材制造等成形方法的組合或混合),數控機床與機器人“機-機”融合與協同等方向發展;從“CAD-CAM-CNC”的傳統串行工藝鏈向基于3D實體模型的“CAD+CAM+CNC集成”一步式加工方向發展;從“機-機”互聯的網絡化,向“人-機-物”互聯、邊緣/云計算支持的加工大數據處理方向發展。

(3)定制化。根據用戶需求,在機床結構、系統配置、專業編程、切削刀具、在機測量等方面提供定制化開發,在加工工藝、切削參數、故障診斷、運行維護等方面提供定制化服務。模塊化設計、可重構配置、網絡化協同、軟件定義制造、可移動制造等技術將為實現定制化提供技術支撐。

(4)智能化。通過傳感器和標準通信接口,感知和獲取機床狀態和加工過程的信號及數據,通過變換處理、建模分析和數據挖掘對加工過程進行學習,形成支持最優決策的信息和指令,實現對機床及加工過程的監測、預報和控制,滿足優質、高效、柔性和自適應加工的要求。“感知、互聯、學習、決策、自適應”將成為數控機床智能化的主要功能特征,加工大數據、工業物聯、數字孿生、邊緣計算/云計算、深度學習等將有力助推未來智能機床技術的發展與進步。

(5)綠色化。技術面向未來可持續發展的需求,具有生態友好的設計、輕量化的結構、節能環保的制造、最優化能效管理、清潔切削技術、宜人化人機接口和產品全生命周期綠色化服務等。

切削機床是利用刀具或磨具通過機械能作用于工件,實現材料去除的各種工藝(如車削、銑削、鏜削、鉆削、磨削等),其本質問題可以歸結為兩點,一是用什么能量去除材料? 二是如何控制能量使用? 如本文開篇所述,機床1.0是以蒸汽動力直接給機床提供機械能以實現各種切削工藝,控制方式是手動控制;機床 2.0將電能轉換為機械能以驅動機床,并帶來數字控制機床的出現,控制方式是自動控制;機床 3.0則是計算機和信息技術帶來的計算機數控機床,它改變了機床控制方式和生產組織方式,使其數字化、網絡化。

展望未來,機床4.0將面臨新的革命性變化,表現在一是材料去除過程直接所用的能量由以機械能為主變化為機械能、電能、光能、化學能等多種能場及其組合。二是能量使用的控制方式,一方面智能化控制是未來機床近期發展的最主要特征和趨勢,它使得機床更高(精度)、更快(效率)、更強(功能)、更省(綠色);另一方面,即將出現的量子計算和量子計算機,就如同當年電子計算機給數控機床帶來革命性跨越一樣,重新定義一代數控機床,催生出全新原理和全新概念的數控機床和生產過程。

機床作為工作母機,多年來為工業革命和現代工業發展提供了制造工具和方法;未來工業發展和人類文明進步,仍然離不開數控機床的支撐和促進。展望未來,新的一輪工業革命給數控機床的發展帶來新的挑戰和機遇,先進制造技術與新一代信息技術及新一代人工智能融合,也給數控機床的技術創新、產品換代和產業升級提供了技術支撐,數控機床將走向高性能、多功能、定制化、智能化和綠色化,并擁抱未來的量子計算新技術,為新的工業革命和人類文明進步提供更強大、更便利和更有效的制造工具。

本文應中國機械工程學會之邀作關于機床工業發展及趨勢的交流報告,遂促成了本文的寫作,特此致謝中國機械工程學會。一些認識和思考純屬個人觀點,敬請批評指正。

機加工智能制造關鍵技術特訓營

專業培訓,機會難得

e-works誠摯邀請您出席定于2023年6月28-29日在重慶舉行的“機加工智能制造關鍵技術特訓營”。機加工智能制造關鍵技術包含識別與傳感、智能倉儲、智能物流、智能工藝裝備、工業機器人、高端數控、智能生產、智能企業管理等,智能制造因其具有較強綜合性,需多項關鍵技術深度融合與創新集成。

通過此次課程的學習,您將全面了解企業智能工廠建設推進從規劃到實踐、從技術到應用過程中的關鍵點及難點,使企業在推進智能工廠建設時,能夠全局統籌規劃,順利推進智能工廠建設的有序落地,通過成熟實踐案例,幫助企業結合自身實際情況,更合理推進智能工廠、智能產線、機加工數字化、智能化建設等。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論