零、前言

互聯(lián)網(wǎng)是一個頗具顛覆性和侵略性的思想和體系,從它的誕生之日起短短十多年時間,就跨界打擊多個行業(yè)并取得巨大成功。總結(jié)起來,互聯(lián)網(wǎng)的核心思想就是規(guī)模經(jīng)濟,以規(guī)模形成經(jīng)濟效應(yīng),即在初始階段,進行大規(guī)模的資本投資,提供滿足基本需求的產(chǎn)品,大規(guī)模的發(fā)展客戶,以求達(dá)到規(guī)模經(jīng)濟性。并在達(dá)到一定規(guī)模后就開始多元化批量復(fù)制這種規(guī)模經(jīng)濟,形成多元化的規(guī)模發(fā)展。因為互聯(lián)網(wǎng)每新增加一種產(chǎn)品的存儲、營銷等成本可以趨近于零,所以互聯(lián)網(wǎng)的這種特質(zhì)決定了其針對各個行業(yè)必然具有天然的侵略性和顛覆性。

在互聯(lián)網(wǎng)向工業(yè)控制系統(tǒng)領(lǐng)域逐漸***之后,誕生了工業(yè)互聯(lián)網(wǎng)、工業(yè)4.0以及工業(yè)物聯(lián)網(wǎng)等市場營銷概念和體系。這些概念喧囂塵上,一時滿城風(fēng)雨。喧囂之后可能歸于沉寂,然而來自互聯(lián)網(wǎng)的***已不可阻擋。

天下大勢,浩浩蕩蕩,順之者昌,逆之者亡。作為工業(yè)控制系統(tǒng)從業(yè)者,我們應(yīng)該拋開市場營銷的概念迷霧,去追尋互聯(lián)網(wǎng)概念下工業(yè)控制系統(tǒng)的技術(shù)變革。在這樣的變革時代,工業(yè)4.0、智能工廠、工業(yè)互聯(lián)網(wǎng)等倡導(dǎo)的理念及其技術(shù)的實現(xiàn)將不得不在短時間內(nèi)重新配置,因此需要重新靈活配置工業(yè)控制系統(tǒng)的核心設(shè)備PLC。如何來靈活配置PLC成為工業(yè)互聯(lián)網(wǎng)真正實現(xiàn)工業(yè)互聯(lián)的的背后支撐。因此本文從這樣的角度出發(fā),描述了在工業(yè)互聯(lián)網(wǎng)時代,工業(yè)互聯(lián)網(wǎng)的背后核心技術(shù)。

壹、工業(yè)控制系統(tǒng)的核心PLC

可編程邏輯控制器,英文稱Programmable Logic Controllers,簡稱PLC(本文在后續(xù)一律簡稱PLC)是帶有模塊化組件的小型工業(yè)計算機,旨在自動化定制控制過程。我理解的控制過程就是通過程序?qū)ξ锢碓O(shè)備進行控制的過程,而這個程序就是通過邏輯表達(dá)的形式實現(xiàn)的(梯形圖或其他PLC編程語言)。在PLC內(nèi)部,將真實物理設(shè)備通過一個符號或字符串進行邏輯表示,因此編寫的程序就是對這些邏輯進行編程和組合、循序控制的過程。這個控制過程是可編程的,可自定義的。因此稱之為可編程邏輯控制器(PLC)。

PLC一直在發(fā)展中,至今尚未對其下最后的定義。國際電工學(xué)會(IEC)曾先后于1982年11月、1985年1月和1987年2月發(fā)布了PLC標(biāo)準(zhǔn)草案的第一,二,三稿。在第三稿中,對PLC作了如下定義:可編程邏輯控制器(PLC)是一種數(shù)字運算操作電子系統(tǒng),專為在工業(yè)環(huán)境下應(yīng)用而設(shè)計。它采用了可編程序的存儲器,用來在其內(nèi)部存儲執(zhí)行邏輯運算、順序控制、定時、計數(shù)和算術(shù)運算等操作的指令,并通過數(shù)字的、模擬的輸入和輸出,控制各種類型的機械或生產(chǎn)過程。可編程邏輯控制器(PLC)及其有關(guān)的外圍設(shè)備,都應(yīng)按易于與工業(yè)控制系統(tǒng)形成一個整體、易于擴充其功能的原則設(shè)計。

在工業(yè)控制系統(tǒng)領(lǐng)域內(nèi),工業(yè)生產(chǎn)環(huán)境的物理機器和生產(chǎn)線通常由硬件PLC控制,這也被認(rèn)為是當(dāng)前最優(yōu)化的解決方案并以此驅(qū)動工業(yè)自動化進程多年。為了更好地理解PLC的目的,讓我們看一下PLC的簡史。

工業(yè)自動化在PLC之前就已經(jīng)開始了。在20世紀(jì)早期到中期,工業(yè)自動化通常使用復(fù)雜的機電式繼電器電路來實現(xiàn)。機電繼電器是一種電子控制器件,它具有控制系統(tǒng)(又稱輸入回路)和被控制系統(tǒng)(又稱輸出回路),當(dāng)輸入量(如電壓、電流、溫度等)達(dá)到規(guī)定值時,使被控制的輸出電路導(dǎo)通或斷開的電器。但是,通過繼電器這種架構(gòu)制造簡單的自動化所需的繼電器、導(dǎo)線和空間的數(shù)量都存在很多問題。一個簡單的工廠控制過程的實現(xiàn)就需要成千上萬的繼電器!如果邏輯電路中有什么東西需要更改的話,那更是災(zāi)難性的。

1968年,第一臺可編程邏輯控制器(PLC)問世,取代了工業(yè)生產(chǎn)中復(fù)雜的繼電器電路實現(xiàn)的工業(yè)自動化控制。最開始提出明確想法的是美國通用公司。在1968年的時候他們想要一臺可以取代繼電器控制的裝置。次年,美國數(shù)字設(shè)備公司為通用公司研制出了第一臺可編程控制器PDP-14,并且試用成功,這就是世界上第一臺PLC。到70年代后期,PLC開始進入快速發(fā)展階段,運行速度快速提升,小型化也有實質(zhì)性的進步。80年代初開始在西方國家廣泛應(yīng)用,并快速成長,那段時間可謂是PLC的黃金時期。之后又發(fā)展了大型機和超小型機。到21世紀(jì),PLC規(guī)模不斷擴大,I/O點數(shù)增加,多CPU并行工作,大容量存儲,高速掃描等,模塊化、標(biāo)準(zhǔn)化成為主流,成本大幅度縮減,應(yīng)用更加廣泛。

PLC的設(shè)計可以讓熟悉繼電器邏輯和控制原理圖的控制工程師和技術(shù)人員能夠輕松編程。其中最初始的實現(xiàn)就是梯形圖邏輯,該邏輯被設(shè)計用來模擬控制電路原理圖。梯形圖看起來像是控制電路,其中電力從左到右通過閉合觸點來激勵繼電器線圈。如下圖1所示:

圖1--梯形圖邏輯示例

上圖的梯形圖看起來像簡單的控制電路原理圖,左側(cè)顯示開關(guān)、按鈕、傳感器等輸入源,右側(cè)顯示輸出源。通過這樣的梯形邏輯等直觀的界面編程來實現(xiàn)復(fù)雜的自動化過程,比使用之前的繼電器更加便捷高效,而且過渡到PLC的學(xué)習(xí)成本也降至最低。PLC是微機技術(shù)與傳統(tǒng)的繼電接觸控制技術(shù)相結(jié)合的產(chǎn)物,它克服了繼電接觸控制系統(tǒng)中的機械觸點的接線復(fù)雜、可靠性低、功耗高、通用性和靈活性差的缺點,充分利用了微處理器的優(yōu)點,又照顧到現(xiàn)場電氣操作維修人員的技能與習(xí)慣,特別是PLC的程序編制,不需要專門的計算機編程語言知識,而是采用了一套以繼電器梯形圖為基礎(chǔ)的簡單指令形式,使用戶程序編制形象、直觀、方便易學(xué);調(diào)試與查錯也都很方便。用戶在購到所需的PLC后,只需按說明書的提示,做少量的接線和簡易的用戶程序編制工作,就可靈活方便地將PLC應(yīng)用于生產(chǎn)實踐。

而基于這樣的梯形圖邏輯進行編程,只需要根據(jù)現(xiàn)場工廠環(huán)境的的生產(chǎn)流程對照編程梯形圖邏輯即可,從而實現(xiàn)控制過程的可編程性。這個可編程邏輯控制器(PLC)雖然是可編程的,但是和現(xiàn)今熱炒的軟件定義還是有一些區(qū)別,主要在于可編程邏輯控制器(PLC)的可編程性具有一定的限制條件。即每臺可編程邏輯控制器(PLC)對其進行編程,都需要特定的編程軟件將程序?qū)崿F(xiàn)之后,通過和可編程邏輯控制器(PLC)通訊來實施最終的控制過程程序的上載。可編程邏輯控制器(PLC)介于傳統(tǒng)硬件設(shè)備和軟件定義之間,實現(xiàn)了數(shù)據(jù)平面的可編程性,但是控制平面并沒有抽離出來實現(xiàn)統(tǒng)一集中控制。

PLC是為了應(yīng)對機電繼電器復(fù)雜的機器控制而開發(fā)的。目的是開發(fā)更靈活的控制系統(tǒng),減少機器停機時間,并用這種新設(shè)備執(zhí)行邏輯功能。從PLC開發(fā)出來到現(xiàn)在,確實也達(dá)到了最初設(shè)計和開發(fā)的目的。PLC已經(jīng)在工業(yè)自動化領(lǐng)域默默奉獻(xiàn)了有幾十年的歷史,即使在對安全至關(guān)重要的應(yīng)用中,它們也已經(jīng)實現(xiàn)了對機器進行控制的可靠性。以至于幾乎所有的現(xiàn)代工業(yè)自動化的控制器都是由PLC實現(xiàn),在工業(yè)環(huán)境下,PLC幾乎無所不能。

貳、工業(yè)控制系統(tǒng)發(fā)展趨勢

第一次工業(yè)革命發(fā)生于18世紀(jì)到19世紀(jì),通過創(chuàng)造新的制造工藝改進了生產(chǎn)流程從而促進了社會的進步。當(dāng)時的制造業(yè)主要依賴于手工進行商品的生產(chǎn),而誕生于英國的第一次工業(yè)革命改變了這種狀況,使得機器制造業(yè)能夠更好地利用水和蒸汽動力促進生產(chǎn)力提升。而這些改進的創(chuàng)新思想和體系在第二次、第三次工業(yè)革命中自然也起了很大的作用。正在進行的工業(yè)革命是第四次工業(yè)革命,也被稱為工業(yè)4.0(德國提出)或工業(yè)互聯(lián)網(wǎng)(美國提出)。工業(yè)4.0的基本概念與其他工業(yè)革命相同:通過改進業(yè)務(wù)流程和制造工藝,減少生產(chǎn)時間,降低生產(chǎn)材料成本,減少制造缺陷產(chǎn)品的數(shù)量,并通過創(chuàng)造能夠代替人工作的機器來使工業(yè)制造更容易。

工業(yè)4.0或工業(yè)互聯(lián)網(wǎng)是正在進行的工業(yè)革命的術(shù)語。它最初是指制造業(yè)的數(shù)字化,但實際上也指醫(yī)療、物流、石油和天然氣等其他行業(yè)的數(shù)字化。也指我們經(jīng)常聽到的有關(guān)智能工廠,智能城市或智能設(shè)備的概念。工業(yè)4.0是關(guān)于物聯(lián)網(wǎng)(IoT),網(wǎng)絡(luò)物理系統(tǒng)(CPS),信息技術(shù)(IT)和操作技術(shù)(OT)的融合,其中,變革首先從信息技術(shù)領(lǐng)域引發(fā),云計算,機器學(xué)習(xí)和大數(shù)據(jù)等IT技術(shù)引導(dǎo)現(xiàn)代信息企業(yè)采用新的業(yè)務(wù)模式,改進自身業(yè)務(wù)流程和運營效率,提升企業(yè)核心競爭力。而這些IT新技術(shù)的發(fā)展解決了互聯(lián)網(wǎng)企業(yè)和傳統(tǒng)企業(yè)共同的一個訴求,即解決規(guī)模不斷擴張、業(yè)務(wù)快速變化的挑戰(zhàn),同時還有效控制成本。在傳統(tǒng)企業(yè)中,其他類型的企業(yè)愿意通過在早期階段部署新技術(shù)來承擔(dān)風(fēng)險,而工業(yè)企業(yè)可能會更謹(jǐn)慎。由于工業(yè)環(huán)境的特殊性,工業(yè)企業(yè)的這個訴求是否能夠借鑒互聯(lián)網(wǎng)企業(yè)的成功還是一個未知數(shù)。為了克服這個門檻,這個行業(yè)需要創(chuàng)新,因此類似工業(yè)4.0等概念和體系的興起,目的就是為了進行大量的研究、測試和實施這些技術(shù)變革引導(dǎo)到工業(yè)企業(yè)中。

關(guān)于實踐的最新進展情況,我們通過分析傳統(tǒng)的自動化金字塔模型來進行說明。傳統(tǒng)的自動化金字塔(圖2)代表了當(dāng)今工業(yè)控制系統(tǒng)領(lǐng)域的一個典型模型。從傳感器到執(zhí)行器的所有物理設(shè)備都處于現(xiàn)場級,用于控制這些現(xiàn)場級物理設(shè)備的數(shù)據(jù)和動作處于第二級,第二級通過使用PLC等物理硬件來控制現(xiàn)場級的物理硬件。第三個級別是一個數(shù)據(jù)采集和監(jiān)控級別,允許用戶通過SCADA系統(tǒng)監(jiān)視和控制他們的工業(yè)控制過程。SCADA是數(shù)據(jù)采集與監(jiān)視控制系統(tǒng)的縮寫,典型的SCADA架構(gòu)包括傳統(tǒng)自動化金字塔的前三個級別。MES和ERP系統(tǒng)則在SCADA架構(gòu)之上。MES代表制造執(zhí)行系統(tǒng),它是指實時監(jiān)控制造數(shù)據(jù)的系統(tǒng)。MES系統(tǒng)可以跟蹤整個生產(chǎn)過程的貨物情況。企業(yè)資源規(guī)劃(ERP)系統(tǒng)提供了自動化金字塔的最高級別。ERP系統(tǒng)管理核心業(yè)務(wù)流程的實時監(jiān)控,如生產(chǎn)或產(chǎn)品計劃,物料管理和財務(wù)情況等。

圖2--傳統(tǒng)的自動化金字塔

工業(yè)4.0和網(wǎng)絡(luò)物理系統(tǒng)到來后,傳統(tǒng)的基于該金字塔模型的工業(yè)控制系統(tǒng)架構(gòu)正在發(fā)生變化。首先在最頂層的ERP和MES就逐漸實現(xiàn)互聯(lián)和融合,實現(xiàn)了生產(chǎn)數(shù)據(jù)的上層聯(lián)動,并最終利用云計算、大數(shù)據(jù)乃至人工智能的數(shù)據(jù)存儲和運算的優(yōu)勢將生產(chǎn)數(shù)據(jù)進行深度挖掘和加工,并最終輸出優(yōu)化的生產(chǎn)數(shù)據(jù)用于提高生產(chǎn)效率。而在下層的生產(chǎn)執(zhí)行層設(shè)備和系統(tǒng),則也處于智能和重構(gòu)階段,比如最終生產(chǎn)數(shù)據(jù)的終端以及產(chǎn)生變化,包括人們身穿的跑鞋、智能工廠里面的智能生產(chǎn)線,這些從傳感器到執(zhí)行器的所有物理設(shè)備已經(jīng)在向數(shù)字化、智能化方向發(fā)展并且已經(jīng)取得成績。因此可以發(fā)現(xiàn),在工業(yè)互聯(lián)網(wǎng)或工業(yè)40時代,工業(yè)控制系統(tǒng)最終的體系變革是將傳統(tǒng)的金字塔模型從兩端進行變革。準(zhǔn)確一點來說,工業(yè)互聯(lián)網(wǎng)側(cè)重的是上層生產(chǎn)數(shù)據(jù)的技術(shù)變革,即工業(yè)控制系統(tǒng)和云計算、大數(shù)據(jù)、人工智能等的融合,提倡將工業(yè)控制系統(tǒng)的數(shù)據(jù)上載到工業(yè)云上,利用云進行數(shù)據(jù)挖掘和分析從而優(yōu)化生產(chǎn)的過程。所以在現(xiàn)在的工業(yè)互聯(lián)網(wǎng)架構(gòu)實現(xiàn)上,其體系架構(gòu)實現(xiàn)要么是工業(yè)互聯(lián)網(wǎng)平臺直接和PLC設(shè)備直接采集PLC上的生產(chǎn)數(shù)據(jù),要么是工業(yè)互聯(lián)網(wǎng)平臺采集工業(yè)控制系統(tǒng)的實時數(shù)據(jù)庫中的數(shù)據(jù),要么就是開發(fā)出一個數(shù)據(jù)采集網(wǎng)關(guān),通過數(shù)據(jù)采集網(wǎng)關(guān)將所有數(shù)據(jù)全部采集后,網(wǎng)關(guān)再將數(shù)據(jù)上傳至工業(yè)互聯(lián)網(wǎng)平臺。所以工業(yè)互聯(lián)網(wǎng)本質(zhì)上來說就是一個將工業(yè)控制系統(tǒng)數(shù)據(jù)全部匯聚到一個云計算平臺上。工業(yè)4.0則側(cè)重于實現(xiàn)底層從傳感器到執(zhí)行器的所有物理設(shè)備的數(shù)字化和智能化,并且實現(xiàn)這些終端設(shè)備直接將該數(shù)據(jù)上傳。上傳的平臺可能是MES,歷史數(shù)據(jù)庫也可能是工業(yè)互聯(lián)網(wǎng)平臺。對大多數(shù)企業(yè)來說,工業(yè)4.0首先要實現(xiàn)的第一步就是通過MES系統(tǒng)對生產(chǎn)系統(tǒng)所有相關(guān)子系統(tǒng)進行垂直整合和數(shù)字化,以實現(xiàn)實時的工廠運營透明度。同時橫向整合還包括功能區(qū)的連接。在此MES起到了信息轉(zhuǎn)盤的核心元素功能,對大數(shù)據(jù)進行收集、分析、處理以及為支持其他系統(tǒng)數(shù)據(jù)交換。

在自動化控制誕生之前,系統(tǒng)和機器的生產(chǎn)必須依靠手工進行操作。而自動化所帶來的好處是,將那些需要重復(fù)操作的環(huán)節(jié)利用自動化控制實現(xiàn),解放了人的雙手并實現(xiàn)了諸多優(yōu)勢--從縮短上市時間到減少故障產(chǎn)品均能夠很好表現(xiàn)自動化控制的優(yōu)點。盡管如此,隨著市場需求的不斷增長,人們還是嫌棄現(xiàn)有的自動化控制無法滿足生產(chǎn)效率的需求,而實質(zhì)也是這樣。人們需要更多的靈活性來保障快速的產(chǎn)品生產(chǎn)上市銷售,靈活性是現(xiàn)在工業(yè)自動化的關(guān)鍵和重點。這些靈活性表現(xiàn)在:越來越多的工廠數(shù)據(jù)應(yīng)該是可復(fù)用的,邏輯代碼應(yīng)該是易于移動和可重用的,系統(tǒng)應(yīng)該是模塊化和可擴展的,生產(chǎn)企業(yè)應(yīng)該根據(jù)自己的需求選擇他們的優(yōu)選供應(yīng)商而不是現(xiàn)在的綁定銷售等等。

工業(yè)互聯(lián)網(wǎng)和工業(yè)4.0的這些實現(xiàn)支持了未來工業(yè)控制系統(tǒng)靈活性和可擴展性的需求。工業(yè)互聯(lián)網(wǎng)使得我們的生產(chǎn)數(shù)據(jù)可以進行規(guī)模化集中存儲,實現(xiàn)以前不可能實現(xiàn)的大數(shù)據(jù),并利用云計算平臺前所未有的計算能力對這些大數(shù)據(jù)進行分析,挖掘和優(yōu)化生產(chǎn)效率。工業(yè)4.0使得現(xiàn)場設(shè)備、機器和工廠已經(jīng)變得“更智能”,所以我們可以談?wù)撝悄茉O(shè)備、智能機器和智能工廠。但是,我們會發(fā)現(xiàn),無論是工業(yè)互聯(lián)網(wǎng)還是工業(yè)4.0,均未對工業(yè)控制系統(tǒng)的的“大腦”PLC做出任何更進一步的技術(shù)變革。這種兩頭重中間輕的現(xiàn)象,就好比是高速路上的收費站,光高速路擴寬遠(yuǎn)遠(yuǎn)不能夠?qū)崿F(xiàn)更大的汽車吞吐,矗立與高速路上的各個收費站才是這條路上的瓶頸點。因此現(xiàn)在針對收費站都需要設(shè)置更多收費窗口、實現(xiàn)電子收費等等舉措改革而適應(yīng)高速快速增長的車流。適用于工業(yè)控制系統(tǒng)領(lǐng)域也是一樣,控制的核心PLC設(shè)備不能夠靈活擴展,無疑這一限制將會大大減弱工業(yè)控制系統(tǒng)靈活性和可擴展性。

因此目前業(yè)界針對工業(yè)互聯(lián)網(wǎng)、工業(yè)4.0等的技術(shù)體系探索,重點將圍繞PLC展開。

具體來說實現(xiàn)PLC靈活性和可擴展性的方案主要有以下兩種:

1、實現(xiàn)PLC虛擬化。利用PLC虛擬化是虛擬PLC(vPLC)取代傳統(tǒng)硬件PLC;

2、PLC硬件重構(gòu),實現(xiàn)下一代新型和智能的PLC設(shè)備,取代傳統(tǒng)硬件PLC。

這兩種技術(shù)是目前工業(yè)向互聯(lián)網(wǎng)轉(zhuǎn)化的技術(shù)熱點和研究方向,至少從理論實現(xiàn)的角度上來說,實現(xiàn)PLC虛擬化將最大程度的保障現(xiàn)有的大部分廠家及其用戶的現(xiàn)有利益,并且基于信息系統(tǒng)的成功案例,使得大家對其實現(xiàn)信心滿滿。另外的PLC硬件重構(gòu),主要以軟件定義思想為核心,將PLC硬件的邏輯運算平面和邏輯控制平面進行分離,PLC硬件將實現(xiàn)通用的邏輯運算,統(tǒng)一由控制器進行控制平面的邏輯控制和邏輯管理。

叁、PLC的虛擬化和軟件定義

虛擬化和云計算在ICT領(lǐng)域取得巨大成功,其創(chuàng)新程度甚至顛覆了整個ICT舊有的架構(gòu)體系,從里到外全部翻了一遍。其效果也是相當(dāng)顯著,至少將現(xiàn)在的ICT環(huán)境的運營成本利用虛擬化和云計算技術(shù)已經(jīng)顯著降低,至于降低多少,降低到什么程度,我相信這是一個眾口難調(diào)的數(shù)字。但是至少使用虛擬化和云計算的企業(yè),已經(jīng)享受了其帶來的好處,并且當(dāng)前虛擬化和云計算技術(shù)已經(jīng)成為辦公室和企業(yè)界最先進的解決方案。但是在工業(yè)應(yīng)用中部署這些技術(shù)和解決方案并不容易,因為在工業(yè)環(huán)境中,要求通常很高,系統(tǒng)故障、實時性等對工業(yè)生產(chǎn)和應(yīng)用來說是至關(guān)重要的。而工業(yè)互聯(lián)網(wǎng)和工業(yè)4.0舊是著手于解決虛擬化和云計算等先進IT創(chuàng)新技術(shù)運用于工業(yè)領(lǐng)域并提高工業(yè)生產(chǎn)效率的變革和技術(shù)實現(xiàn)。在工業(yè)互聯(lián)網(wǎng)和工業(yè)4.0的實踐當(dāng)中,工業(yè)互聯(lián)網(wǎng)和工業(yè)4.0技術(shù)在當(dāng)前來說,是否已經(jīng)如此發(fā)達(dá)和可靠,以至于它們可以在需要滿足穩(wěn)定性和實時計算等較高要求的工業(yè)控制環(huán)境中使用,這是值得懷疑的。但是從一些公開發(fā)表的案例和統(tǒng)計數(shù)據(jù)來看,制造商已經(jīng)開始從工業(yè)互聯(lián)網(wǎng)和工業(yè)4.0技術(shù)中受益,這些受益的部分主要是利用工業(yè)互聯(lián)網(wǎng)或工業(yè)4.0技術(shù),他們可以使用實時生產(chǎn)數(shù)據(jù)來幫助更有效地規(guī)劃生產(chǎn)過程,從而提高生產(chǎn)效率和降低運營成本。這些案例的成功使得人們在備受鼓舞的同時,積極投入成本研發(fā)下一步的技術(shù)解決方案和完善當(dāng)前技術(shù)實現(xiàn)。在當(dāng)前,類似西門子等工控設(shè)備廠商和從事IT領(lǐng)域的虛擬化云計算廠商均將目光投入到嘗試虛擬化控制平面上面,使用軟件而不是物理硬件來降低運營成本,并擁有更加靈活的控制環(huán)境。PLC虛擬化或軟件定義的PLC,換句話說,使用虛擬PLC(vPLC)或軟件定義的PLC是他們下一步研究和實現(xiàn)的目標(biāo)。至少從目前的技術(shù)實現(xiàn)和研究方向上以及IT的成功經(jīng)驗上看,大勢是如此的。

PLC虛擬化或軟件定義的PLC,其技術(shù)思想都是將傳統(tǒng)專用的硬件功能解耦。因為在工業(yè)互聯(lián)網(wǎng)或工業(yè)4.0時代,工廠車間中具有更高級別應(yīng)用程序的機器的數(shù)據(jù)集成主要是使用傳統(tǒng)協(xié)議完成的,而傳統(tǒng)協(xié)議缺乏對新設(shè)備靈活集成的支持。兩者之間總是存在著矛盾,如何解決這種矛盾?只能在這兩者之間引入一個中間層,通過虛擬化PLC控制器或軟件定義PLC將控制邏輯與機器分離,可以獲得更靈活的重新配置。

PLC虛擬化或軟件定義PLC通過允許用戶更換或添加組件而不影響系統(tǒng)的其他部分,實現(xiàn)輕松的可擴展性和系統(tǒng)模塊化。PLC虛擬化或軟件定義PLC設(shè)計為開放平臺,允許用戶選擇首選組件和解決方案,這意味著用戶可以靈活地選擇不同的供應(yīng)商(無供應(yīng)商鎖定)。在工業(yè)3.0系統(tǒng)中,在同一個體系結(jié)構(gòu)中使用多個供應(yīng)商的組件并不那么容易,或者根本不可能。PLC虛擬化或軟件定義PLC中通常沒有硬件依賴性,所以很容易遷移和重用軟件。PLC虛擬化或軟件定義PLC使用虛擬化或軟件定義技術(shù),使用更多的軟件而不是硬件,因為所需的硬件數(shù)量較少,所以降低了成本,縮小了占用空間。目標(biāo)是提供現(xiàn)成的和可供銷售的COTS(COTS =商業(yè)現(xiàn)成的)軟件/硬件產(chǎn)品以實現(xiàn)整體解決方案的靈活選擇和可擴展性。虛擬化技術(shù)和軟件定義的體系結(jié)構(gòu)是以軟件為中心的模式,在系統(tǒng)集中管理、網(wǎng)絡(luò)處理和安全性方面具有優(yōu)勢。遠(yuǎn)程監(jiān)控降低了運營成本,而維護工程師或操作員并不總是需要現(xiàn)場檢查機器的狀態(tài)。集中管理簡化了遠(yuǎn)程監(jiān)控,因為只需訪問一個軟件平臺即可管理您的資產(chǎn)。通過云計算和使用智能傳感器(包括通信能力和板載診斷的傳感器),機器數(shù)據(jù)被推送到云端,數(shù)據(jù)可以通過用戶界面(HMI)訪問。機器數(shù)據(jù)可以用于預(yù)測性維護,這意味著機器數(shù)據(jù)可以用來預(yù)估機器即將發(fā)生故障的時間。

PLC虛擬化在這里并非是指軟件PLC(SoftPLC)或安裝虛擬機里面的軟件PLC,而是指將PLC執(zhí)行環(huán)境與I/O模塊解耦,并將PLC執(zhí)行環(huán)境標(biāo)準(zhǔn)化、模塊化、虛擬化的實現(xiàn)。而軟件定義則是將PLC的邏輯抽象出來,利用軟件定義網(wǎng)絡(luò)的實現(xiàn)思路,通過一個應(yīng)用程序商店的方式實現(xiàn)針對PLC執(zhí)行動作的程序開發(fā)和管理,讓應(yīng)用程序定義硬件PLC的功能。也就是將PLC的邏輯控制、程序存儲和IO模塊分離,利用應(yīng)用程序?qū)崿F(xiàn)邏輯控制部分。

工業(yè)互聯(lián)網(wǎng)或工業(yè)4.0在實現(xiàn)PLC虛擬化或軟件定義的PLC時,均使用到了以下技術(shù):

l 基于管理程序或容器的虛擬化

l 軟件定義網(wǎng)絡(luò)(SDN)

l 網(wǎng)絡(luò)功能虛擬化(NFV)等

PLC虛擬化典型的架構(gòu)實現(xiàn)在學(xué)術(shù)界和工業(yè)界比較典型的架構(gòu)和描述是:

圖3 PLC虛擬化架構(gòu)

在PLC虛擬化中,PLC I/O總線被高速網(wǎng)絡(luò)功能所取代,SDN允許在I/O結(jié)構(gòu)上創(chuàng)建靈活的虛擬通道,以適應(yīng)vPLC實例和I/O模塊之間的連接流,例如傳感器接口或運行控制器,并且基于SDN的控制可以提供靈活的業(yè)務(wù)隔離。此外,由于近年來在現(xiàn)場可編程門陣列(FPGA)和專用集成電路(ASIC)技術(shù)方面的進展,這種I/O模塊可以使用FPGA或ASIC模塊以更低的復(fù)雜度來構(gòu)建。在這種架構(gòu)中,SDN重新配置是通過SDN控制器經(jīng)由與其北向接×××互的高可用性(HA)服務(wù)器(圖中未示出)來管理的。HA服務(wù)器連續(xù)監(jiān)視SDN交換機統(tǒng)計信息和路徑可達(dá)性,在性能下降或故障的情況下觸發(fā)重新配置過程。

這種PLC虛擬化架構(gòu)的實現(xiàn)主要考慮的網(wǎng)絡(luò)因素是,這種分散式模型與遠(yuǎn)程或分布式I/O PLC拓?fù)渚哂邢嗨浦帲渲芯W(wǎng)絡(luò)I/O模塊充當(dāng)PLC機架的擴展。在直通交換中的進步以及遠(yuǎn)程直接存儲器訪問技術(shù)(RDMA)中,特別是在融合以太網(wǎng)情形中,已經(jīng)允許在10G以太網(wǎng)交換結(jié)構(gòu)中端口到端口的延遲縮小到百分之幾納秒以及應(yīng)用延遲縮小到微秒級。此外,諸如英特爾的數(shù)據(jù)平面開發(fā)工具包(DPDK)、思科的VPP等資源允許實現(xiàn)繞過內(nèi)核的低延遲、高吞吐量數(shù)據(jù)包處理機制,將網(wǎng)絡(luò)堆棧帶入用戶空間,并使適配器能夠執(zhí)行直接內(nèi)存訪問操作到應(yīng)用程序內(nèi)存。這使得滿足在以數(shù)微秒的單位時間內(nèi),傳輸?shù)亩秳雍烷W斷的要求成為可能,從而允許在商用服務(wù)器硬件上實現(xiàn)裸機性能。

這種PLC虛擬化架構(gòu)的實現(xiàn)主要考慮的計算因素是,首先,由于采用了硬件輔助虛擬化等技術(shù)使得服務(wù)器近乎利用原始性能,低延遲I/O機制或適用于數(shù)字信號處理任務(wù)的ISA擴展的可用性的提高,現(xiàn)代x86或ARM處理器已經(jīng)能夠替代獨立PLC應(yīng)用中的微控制器。其次,諸如Jailhouse(西門子),Xtratum、PikeOS等實時靜態(tài)分區(qū)管理程序的可用性支持為實時工作負(fù)載托管RTOS客戶VM。即在計算方面,PLC虛擬化主要考慮實時性、安全性和性能要求。在針對PLC虛擬化上,其運行的實時靜態(tài)分區(qū)管理程序,在考慮工業(yè)控制系統(tǒng)的這些特性上,其虛擬化管理程序設(shè)計需要同時考慮一下幾種模式的混合:

1、完全虛擬化模式,其中操作系統(tǒng)完全未經(jīng)修改在安全分區(qū)中運行。在此模式下,虛擬化管理程序確保其中運行的操作系統(tǒng)不會以任何方式損害或影響并行運行的其他操作系統(tǒng),并且其上運行的操作系統(tǒng)不經(jīng)任何修改即可運行在虛擬化管理程序上。但是,這是以犧牲輕微的性能損失為代價的。這種模式主要運行與實時性不強的工業(yè)應(yīng)用或企業(yè)應(yīng)用。

2、半虛擬化模式,為了保證實時代碼或?qū)崟r操作系統(tǒng)的硬實時性和穩(wěn)定性,虛擬機管理程序還具有稱為“特權(quán)模式或半虛擬化”的部署模式。在特權(quán)模式或半虛擬化模式下,操作系統(tǒng)保留完整的硬件訪問權(quán)限并使用虛擬機管理程序提供的半虛擬化接口。這允許操作系統(tǒng)以原生速度運行,而不需要虛擬機管理程序添加任何延遲。

3、即在工業(yè)控制系統(tǒng)環(huán)境中,其設(shè)計的虛擬化管理程序必須是具有半虛擬化特征的虛擬化管理程序,所以在物聯(lián)網(wǎng)或工業(yè)互聯(lián)網(wǎng)時代,Xen具有的先天優(yōu)勢又開始遠(yuǎn)遠(yuǎn)領(lǐng)先與其他虛擬化管理程序。

在查看了目前國外廠家的工業(yè)控制系統(tǒng)虛擬化管理程序的設(shè)計后,其典型的情況大都是使用完全虛擬化模式和半虛擬化模式的混合,其中一些實例運行監(jiān)控級功能,另一些實例運行硬實時控制功能。半虛擬化模式或特權(quán)模式不會引入任何延遲,因此使其適用于實時性應(yīng)用程序。操作系統(tǒng)之間的通信通過虛擬網(wǎng)絡(luò)或SDN網(wǎng)絡(luò)、共享內(nèi)存來實現(xiàn)。

而軟件定義架構(gòu)的PLC更強調(diào)的是一種體系,一種實現(xiàn)思想。即和軟件定義網(wǎng)絡(luò)、軟件定義世界一樣,PLC設(shè)備的智能化和標(biāo)準(zhǔn)化的體現(xiàn)就是典型的軟件定義的PLC,包括PLC輕松連接至互聯(lián)網(wǎng);將APP和分析結(jié)果嵌入機器和云,實現(xiàn)智能化和自我意識;無需更換PLC硬件即可改變和升級PLC設(shè)備功能,為用戶提供智能,實現(xiàn)持續(xù)改進;通過API和生態(tài)系統(tǒng)擴大工業(yè)互聯(lián)網(wǎng)平臺應(yīng)用。

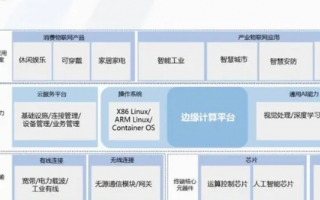

一個典型的實現(xiàn)架構(gòu)是:首先具有一臺工業(yè)機器,可以用來測試整個生產(chǎn)過程。這臺機器可以看作是一套可以通過OT控制協(xié)議控制的輸入和輸出。這是理想的實時協(xié)議,因為它確保消息在一定的時間窗內(nèi)到達(dá)。然后開發(fā)一個霧計算或邊緣計算層,通過工業(yè)控制協(xié)議在運行時間內(nèi)與機器進行通信。其運行時會將讀取的數(shù)據(jù)從機器發(fā)送到虛擬PLC,然后將PLC的輸出返回給機器。如下圖4所示:

圖4 軟件定義架構(gòu)下的PLC實現(xiàn)

國外根據(jù)這個技術(shù)框架測試的技術(shù)方案實現(xiàn),

圖5 技術(shù)方案

該技術(shù)方案選擇了將Raspberry Pi與UniPi擴展板結(jié)合模擬工業(yè)機器,UniPi擴展板為Raspberry Pi提供數(shù)字輸入和繼電器控制,使用CODESYS控制軟件,這些輸入和輸出被映射到Modbus寄存器,并最終由上層通過工業(yè)控制協(xié)議Modbus來實現(xiàn)工業(yè)控制操作。然后在邊緣層或霧計算層,使用OpenPLC充當(dāng)邏輯控制器,OpenPLC是一個標(biāo)準(zhǔn)化的軟件PLC,可以運行結(jié)構(gòu)化文本(ST)程序。OpenPLC包含一個Web服務(wù)器,通過它可以將我們的PLC程序上傳到PLC中運行。模擬工業(yè)機器與PLC之間的通信通過Modbus完成。最后是PLC需要實現(xiàn)與工業(yè)云連接,這一步通過Node-RED工具實現(xiàn)和OpenPLC的結(jié)合。Node-RED是一個基于流量的物聯(lián)網(wǎng)工具。它可以連接不同的設(shè)備、API和其他服務(wù)。在邊緣層或霧計算層中,通過Node-RED將PLC和OPC UA協(xié)議服務(wù)器連接起來實現(xiàn)通信,并在云端安裝OPC UA客戶端實現(xiàn)邊緣層或霧計算層與云端的通訊工作。

邊緣層或霧計算層使用Node-RED作為運行時,OpenPLC作為虛擬PLC。 Modbus消息可以使用外部包發(fā)送和接收。機器的輸入通過Modbus節(jié)點讀入并通過另一個Modbus節(jié)點發(fā)送給虛擬PLC。虛擬PLC處理這些數(shù)據(jù)并將結(jié)果寫入其內(nèi)部的Modbus寄存器。然后Node-RED對PLC的輸出進行輪詢,并將結(jié)果發(fā)送回機器。在OPC UA節(jié)點的幫助下,可以將數(shù)據(jù)發(fā)送到OPC UA服務(wù)器,或者可以在運行時間內(nèi)托管自己的服務(wù)器。然后,IT系統(tǒng)或云端可以通過這個OPC UA協(xié)議以統(tǒng)一的方式查閱所有數(shù)據(jù)。

這只是一個基于框架實現(xiàn)的一個最簡單的例子,也是最終實現(xiàn)比較理解的例子,PLC的虛擬化和軟件定義后,針對下層IO解耦,將實現(xiàn)工業(yè)控制系統(tǒng)的最大靈活性和可擴展性,此外還有諸多好處。而在實現(xiàn)這個的圖中,目前已有的工業(yè)云平臺均以兼容傳統(tǒng)PLC架構(gòu)的模式在運行。舉例來說,西門子公司的MindSphere工業(yè)云平臺,該平臺采用基于云的開放物聯(lián)網(wǎng)架構(gòu),可以將傳感器、控制器以及各種信息系統(tǒng)收集的工業(yè)現(xiàn)場設(shè)備數(shù)據(jù),通過安全通道實時傳輸?shù)皆贫耍⒃谠贫藶槠髽I(yè)提供大數(shù)據(jù)分析挖掘、工業(yè) APP 開發(fā)以及智能應(yīng)用增值等服務(wù)。其架構(gòu)如下圖所示:

圖6 MindSphere工業(yè)云平臺架構(gòu)

MindSphere 平臺包括邊緣連接層、開發(fā)運營層,應(yīng)用服務(wù)層 三個層級。主要包括 MindConnect、MindClound、MindApps 三個核心要素,其中,MindConnect 負(fù)責(zé)將數(shù)據(jù)傳輸?shù)皆破脚_, MindClound 為用戶提供數(shù)據(jù)分析,應(yīng)用開發(fā)環(huán)境及應(yīng)用開發(fā)工具,MindApps 為用戶提供集成行業(yè)經(jīng)驗和數(shù)據(jù)分析結(jié)果的工業(yè)智能應(yīng)用。

在MindConnect層中,目前主要兼容的還是去采集現(xiàn)場PLC或歷史數(shù)據(jù)庫的數(shù)據(jù),直接連接到PLC或歷史數(shù)據(jù)庫上進行數(shù)據(jù)采集,或者通過數(shù)據(jù)采集網(wǎng)關(guān)進行數(shù)據(jù)采集,均以兼容傳統(tǒng)架構(gòu)的方式運行。

這種模式或技術(shù)解決方案我們可以稱為工業(yè)互聯(lián)網(wǎng)的第一階段,要實現(xiàn)真正意義上工業(yè)互聯(lián)網(wǎng)或工業(yè)4.0所構(gòu)建的藍(lán)圖,僅僅將數(shù)據(jù)采集上來進行大數(shù)據(jù)分析、預(yù)測、優(yōu)化等還不夠,我們還需要設(shè)備本身擁有智能計算、智能處理的能力。而這些優(yōu)化和計算的能力針對終端來說,可能智能設(shè)備本身的計算能力即可滿足,但是在真正的工業(yè)生產(chǎn)過程中,最終的控制過程還需要PLC來進行控制,PLC的智能計算、智能處理必須具有軟件定義的能力,只有通過軟件定義的PLC,才能夠通過上層的數(shù)據(jù)分析、預(yù)測和優(yōu)化之后,根據(jù)應(yīng)用功能優(yōu)化和調(diào)整PLC控制程序,實現(xiàn)工業(yè)生產(chǎn)的效率提升,同時也避免了人員的繁瑣調(diào)試等,提高運營成本。而現(xiàn)有的云平臺還無法做到直達(dá)底層的優(yōu)化×××定義,因此只有在打通關(guān)鍵核心控制設(shè)備PLC后,才能夠打通工業(yè)互聯(lián)網(wǎng)的第二階段。

工業(yè)互聯(lián)網(wǎng)、工業(yè)4.0、中國制造2025本質(zhì)都是互聯(lián)網(wǎng)深度參與到工業(yè)生產(chǎn)中,從而將生產(chǎn)力提升到一個全新的高度。過去10年是消費者互聯(lián)網(wǎng)的10 年。上一波互聯(lián)網(wǎng)浪潮中,互聯(lián)網(wǎng)在全球連接起數(shù)十億人,同時也造就了Google、亞馬遜這樣的互聯(lián)網(wǎng)巨頭。互聯(lián)網(wǎng)在流通、消費、零售、溝通行業(yè)的高潮已經(jīng)有目共睹,互聯(lián)網(wǎng)在工業(yè)生產(chǎn)的領(lǐng)域的浪潮。據(jù)通訊巨頭思科公司估計,到2020年,互聯(lián)網(wǎng)會造就150億至500億的連接設(shè)備,同時還包括人與物、物與物的連接,是傳統(tǒng)互聯(lián)網(wǎng)時代的連接人數(shù)的幾倍甚至更多。

未來已來,愿日生不殆。

電子發(fā)燒友App

電子發(fā)燒友App

評論