一、項目簡介

XKH 系列五軸聯動葉片加工中心是北京機電院機床有限公司應用自主技術,結合葉片零件加工特點,自主設計開發的專業葉片加工機床,已成功在國內實現批量應用,用戶包括東方汽輪機廠、無錫葉片廠、黎明發動機公司等主機廠,以及為主機廠進行配套加工的專業葉片加工廠。

本文介紹的五軸葉片加工中心,是本公司在參加無錫透平葉片廠牽頭承擔的國家科技重大專項課題“國產高檔數控機床在葉片加工中的示范應用”中,根據無錫葉片廠對葉片加工機床的要求,在原有產品的基礎上進行設計開發的,機床型號為XKH800Z,機床外觀如圖1所示。

XKH800Z五軸聯動葉片加工中心采用立柱移動結構,五軸聯動,所有坐標全閉環控制,機床工作臺沿X軸線左右運動,立柱沿Y軸前后移動,主軸沿Z軸上下移動并圍繞回轉中心進行擺動(B軸),Z軸采用雙絲杠進行同步驅動(Z1,Z2),B軸由力矩電機直接驅動;頭架(A1軸)和尾架(A2軸)安裝在工作臺上,均采用力矩電機直接驅動、同步回轉,同時,尾架在工作臺上通過U軸可以根據零件尺寸的不同進行調整,切削時頭尾架則通過液壓進行鎖緊。

圖1:XKH800Z外觀圖

二、數控系統配置

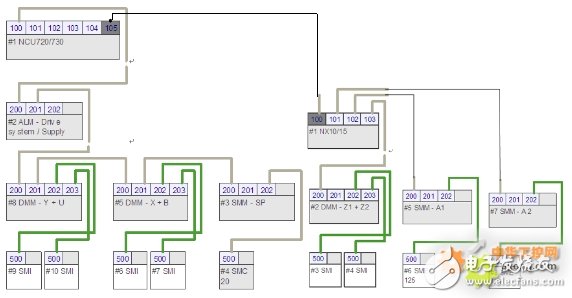

XKH800Z五軸聯動葉片加工中心有5個直線軸(X,Y,Z1,Z2,U),3個旋轉軸(A1,A2,B)和1個主軸(SP1),共9個軸需要控制。機床選用 SINUMERIK 840D sl數控系統,由于控制軸數較多,設計通過連接NX模塊增強系統的驅動控制性能,因此,控制分為兩部分,一是通過NCU720.3實現對Y軸、U軸、X軸、B軸、SP軸的控制,二是通過NX15.3模塊實現對Z1軸、Z2軸、A1軸、A2軸的控制,控制框架圖如圖2所示。

1、控制單元NCU720.3

控制單元NCU720.3控制5個軸,通過DRIVE-CLiQ接口進行模塊間、模塊與電機編碼器間的通訊。因為Y軸、U軸、X軸和B軸選用的是1FT7系列標準電機,電機自身帶DRIVE-CLiQ接口,可與電機模塊直接連接;而主軸電機選用第三方電機,編碼器信號需要加配SMC20模塊進行信號轉換后與電機模塊進行連接。

2、控制單元NX15

控制單元NX15控制4個軸, 其中A1、A2軸選用1FW6系列力矩電機,使用海德漢RCN226編碼器進行位置檢測,加配外部編碼器模塊SME125將編碼器信號和電機溫度傳感器信號轉換為DRIVE-CLiQ信號,接入電機模塊。

圖2:連接拓撲結構圖

三、頭尾架運動控制的實現 ??

1、同步控制

葉片為薄壁結構,本身剛性較弱,抗彎剛度和抗扭剛度很差,加工時葉片頭部由頭架夾持,尾部由尾架夾持。如果零件的擺動只由頭架進行驅動,在加工到葉片尾部時,由于零件剛度較弱,加工誤差較大。為保證加工精度,設計采用力矩電機驅動頭架(A1軸)和尾架(A2軸)進行同步驅動,起到改善葉片在切削狀態下的剛度的作用,同時采用高精度角度編碼器進行閉環控制,以提高運動精度。

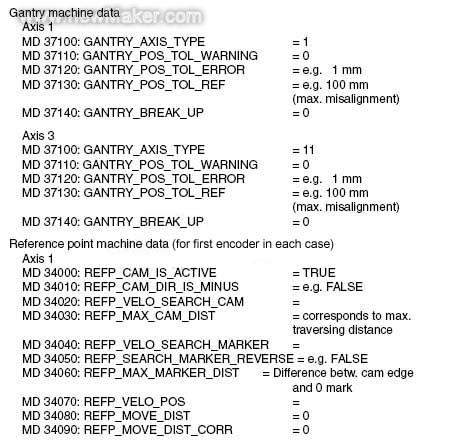

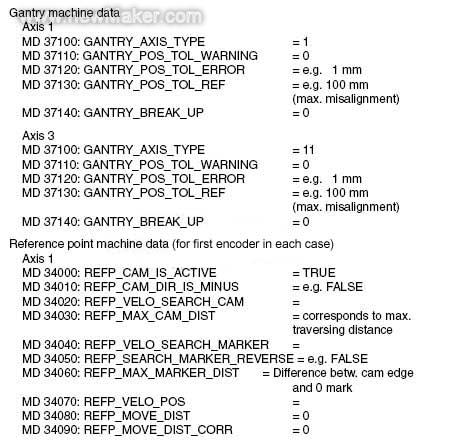

產品最初設計時,頭架(A1軸)和尾架(A2軸)選用GANTRY軸的控制方式,要求兩個軸時刻保證位置一致,理論上講,這種位置同步控制是最精確的一種同步方式,但是在實際加工時發現存在兩個問題,第一是在工件裝夾時,由于頭尾架電機是GANTRY軸的控制方式,尾架電機在尾架虎鉗夾緊的瞬間,不能隨動旋轉,會造成葉片扭曲,影響后續的加工精度,并且尾架電機扭矩會加大,久而久之會影響電機的使用壽命;第二個問題是在葉片加工過程中,容易產生回彈,此外,加工中葉片內原有殘余應力會逐步釋放,也會引起葉片加工變形,由于尾架電機不能隨動旋轉,導致頭尾架電機扭矩不一致,影響葉片的精加工精度。

針對上述問題,結合SIEMENS 840D SL系統的其它多軸耦合功能,經過反復嘗試和試驗,決定采取多策略組合的方式,將頭尾架的控制策略由單一的GANTRY軸同步控制改為裝夾時的隨動控制、粗加工時的主從耦合、精加工時的機床坐標系耦合三種方式相結合的形式,克服單一策略存在的問題,滿足葉片在裝夾、粗加工以及精加工過程的不同需求,以提升機床的加工效率和加工精度。

葉片加工示意圖如圖3所示。

圖3:葉片加工示意圖

2、隨動控制(follow-up mode)

1)隨動控制簡介

一般控制狀態下,伺服電機加上使能后,電機靠驅動器驅動,產生扭力,是無法用外力轉動的,數控系統檢測電機的位置以及速度,如果出現偏差,系統會報警提示。但在隨動控制模式下,伺服電機是可以通過外力轉動的,比如,人為的用手去轉動伺服電機,電機轉動,電機測量系統仍然生效,它的實際位置值也被記錄下來,同時從位置畫面可以看到其坐標值的變化,系統不會報警,并且當撤銷跟隨方式時,也不需要對各個進給軸重新回參考點。

2)隨動控制的實現

在葉片裝夾過程中,控制策略采用隨動控制模式,尾架電機在尾架虎鉗夾緊的瞬間,可以隨著頭架一起旋轉,不會造成葉片扭曲;葉片裝夾完成后,取消隨動控制模式,開始進行加工。

尾架隨動主要是在葉片裝夾時使用,通過PLC程序,令DB3*.DBX2.1 = “0”、DB3*.DBX1.4 = “1”,即可實現隨動控制;反之,令DB3*.DBX2.1 = “1”、DB3*.DBX1.4 = “0”,即可取消隨動控制。

3、主從耦合(master-slave)

1)主從耦合功能簡介

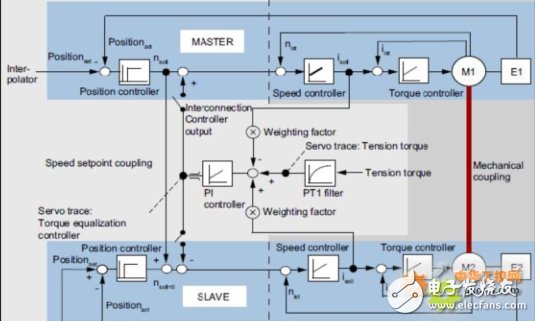

使用主從耦合方式,兩組電機驅動通過機械耦合到同一跟軸上,主動軸既有位置環也有速度環控制,可以實現精確定位;但是從動軸只有速度環,根據主動軸的速度指令實現速度環的控制,通過調整主從軸的速度差完成兩驅動間力矩輸出的平衡。主從耦合方式是選項功能,訂貨號是6FC5800-0AM03-0YB0,主從控制原理圖如下圖4所示。

圖4:主從耦合控制原理圖

在葉片粗加工過程中,選用主從耦合,盡管從動軸沒有位置環控制,但由于是粗加工,對加工精度要求不高,所以影響不大;主從耦合方式通過力矩補償控制器對頭、尾架電機的力矩進行分配,保證頭、尾架驅動電機處于最佳的力矩耦合狀態,可以很好的解決在粗加工過程中的葉片加工變形問題。

2)主從耦合控制的實現

在葉片粗加工過程中,控制策略采用主從耦合模式,盡管從動軸沒有位置環控制,但由于是粗加工,對加工精度要求不高,所以影響不大;主從耦合方式通過力矩補償控制器對頭、尾架電機的力矩進行分配,保證頭、尾架驅動電機處于最佳的力矩耦合狀態,可以很好的解決在粗加工過程中的葉片加工變形問題。

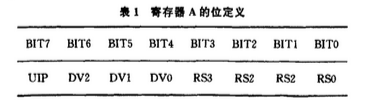

采用主從耦合模式時,主要機床參數設置如下:(注:參數需要設置在從動軸上)

MD37250 $MA_MS_ASSIGN_MASTER_SPEED_CMD = ”4”

速度耦合的主動軸的機床軸號,A1軸為第4根軸;

MD37252 $MA_MS_ASSIGN_MASTER_TORQUE_CTR = ”4”

力矩耦合的主動軸的機床軸號,A1軸為第4根軸;

MD37253 $MA_MS_FUNCTION_MASK = ”1”

主從耦合設置,sl 上推薦設置1,MD37256、MD37260使用設置值;

MD37254 $MA_MS_TORQUE_CTRL_MODE = ”1”

力矩補償控制器的輸出方式,0:輸出到主動軸和從動軸; ?1:輸出到從動軸;

2:輸出到主動軸; ? 3:無輸出;

MD37255 $ MS_TORQUE_CTRL_ACTIVATION = ”1”

力矩補償控制器的激活方式,0:通過MD37254;1:通過信號DB3*.DBX24.4;

MD37256 $ MA_MS_TORQUE_CTRL_P_GAIN = ”50”

力矩補償控制器的P增益,范圍:0~100,

設置值為MD32000(軸最大速度) / P2003(從動軸額定扭矩)的百分數;

MD37258 $ MA_MS_TORQUE_CTRL_I_TIME = ”0.1”

力矩補償控制器的積分時間,增益>0時,積分時間有效;

MD37260 $ MA_MS_MAX_CTRL_VELO= ”100”

力矩補償控制器的最大速度,MD32000的百分比,范圍:0~100;

MD37262 $ MA_MS_COUPLING_ALWAYS_ACTIVE = ”0”

主從耦合的激活方式,0:臨時耦合,通過NC指令MASLON或接口信號DB3*.DBX24.7;

1:永久耦合,NC或PLC控制無效。

MD37264 $ MA_MS_TENSION_TORQUE = ” 0”

主從軸間的張力,張力為參考力矩的百分比,正負值調整脹緊方向,范圍:-100~100;

MD37266 $ MA_MS_TENSION_TORO _FILTER_TIME = ” 0”

張力調整的濾波器時間常數,值>0,張力調整濾波器有效,范圍:0~100,單位:秒;

MD37268 $ MA_MS_ TORQUE_WEIGHT_SLAVE = ”50”

從軸力矩占總力矩的百分比,若主、從電機一樣,設為50,范圍:0~100;

MD37270 $ MA_MS_ VELO_TOL_COARSE = ”5”

主從速度差的粗定位窗口,窗口設置值為MD32000的百分比,范圍:0~100;

MD37272 $ MA_MS_ TORQUE_ VELO_TOL_FINE ?= ”1”

主從速度差的精定位窗口,窗口設置值為MD32000的百分比,范圍:0~100;

MD37274 $ MA_MS_ MOTION_ DIR_REVERSE = ”0”

反向從動軸的移動方向,0:從軸耦合方向不變;1:從軸耦合方向取反。

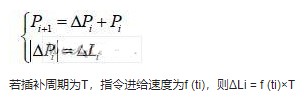

4、機床坐標系耦合(machine coordinate system coupling)

1)機床坐標系耦合簡介

在機床中,如果有兩個或兩個以上相對獨立的機床頭需要完成相同的動作,但是卻不能通過標準的耦合功能實現時,可以使用機床坐標系耦合功能實現同步的動作,即建立各自獨立的坐標系,各自坐標系下的幾個軸在運動時通過位置檢測和補償等功能實現坐標軸之間的位置同步。在機床坐標系耦合控制下的軸,具有位移和速度同步功能,以同樣的速度進行運動,速度方向可以相同,也可以相反 ,并可將兩個軸的位置誤差控制在設定的范圍內。

機床坐標系耦合下的主動軸可以有1個或者多個從動軸,但是從動軸與主動軸之間不能互換;對于從動軸而言,不能是PLC軸,也不能作為控制軸,并且在JOG模式下,從動軸不能單獨動作。此外,應用機床坐標系耦合功能,要求主動軸和從動軸必須同是旋轉軸或同是直線軸,且主動軸和從動軸不能是轉換軸,主軸不能使用機床坐標系耦合功能。

需要特別注意的是,機床坐標系耦合功能的激活和關閉,是不可以通過PLC接口信號控制的,只能通過NC指令CC_COPON和CC_COPOFF打開或關閉。激活機床坐標系耦合功能后,在軸診斷畫面下可以看到,從動軸的控制狀態由速度控制改為位置控制。

機床坐標系耦合是選項功能,訂貨號為6FC5800-0AM72-0YB0,這個一個選項包,激活授權時需要同時選中這個訂貨號,以及6FC5800-0AM23-0YB0,功能才可以生效。

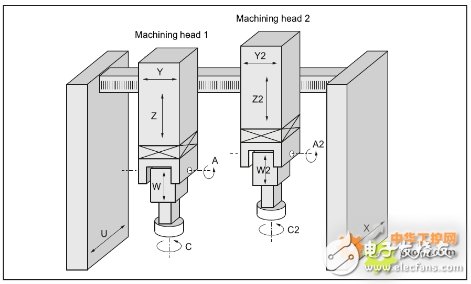

在下圖5中,機床頭1和機床頭2分別由5個坐標軸驅動,其在機械上間接相連,擁有各自獨立的坐標系,兩個坐標系下的 Y和Y2、Z和Z2、W和W2、A和A2以及C和C2,這5對坐標軸均可通過機床坐標系實現耦合控制。

圖5:機床坐標系耦合示意圖

2)機床坐標系耦合功能的實現

葉片精加工時,對頭、尾架電機的定位精度有著嚴格要求,因此采用機床坐標系耦合功能,但該功能是不可以通過PLC接口信號控制的,只能通過NC指令CC_COPON和CC_COPOFF打開或關閉,如果每次都在程序中輸入這幾個指令比較麻煩,因此使用M代碼調用。此外,出于安全的考慮,除了在葉片裝夾的過程中,尾架可以隨動,其余狀態下,頭、尾架都是在同步狀態,因此在用M代碼打開或是關閉機床坐標系耦合的同時,應該相應的關閉或是打開主從耦合功能。

通用參數設置如下:

MD10715 [5] $ MN_M_NO_FCT_CYCLE = ”65”

MD10715 [6] $ MN_M_NO_FCT_CYCLE = ”66”

MD10716 [5] $ MN_M_NO_FCT_CYCLE_NAME = ” L65_MCSON”

MD10716 [6] $ MN_M_NO_FCT_CYCLE_NAME = ” L66_MCSOFF”

再將以下兩個程序拷入制造商循環目錄下即可。

L65_MCSON.SPF;

MASLOF(AA)

CC_COPON(A,AA)

M17

L66_MCSOFF.SPF;

CC_COPOFF(A,AA)

MASLON(AA)

M17

軸參數設置(注:參數需要設置在從動軸上)

MD28090 $ MM_NUM_CC_BLOCK_ELEMENTS = ”1”

用于編譯循環的程序段元素的數量(DRAM);

MD28100 $ MM_NUM_CC_BLOCK_USER_MEM = ”100”

用于編譯循環的程序段存儲器容量(DRAM),單位KB;

MD60946 $MN_CC_ACTIVE_IN_CHAN_MCSC = ”1”

通用參數,選項功能激活,設置為1后需要PO復位,復位后在軸參數中,才可以搜索到以下的參數;

MD63540 $ MA_CC_MASTER_AXIS = ”4”

機床坐標系耦合的主動軸的機床軸號,A1軸為第4根軸;

MD63541 $ MA_CC_POSITION_TOL = ”0.5”

從動軸的監控窗口,此窗口檢測的是絕對位置;

MD63542 $ MA_CC_PROTEC_MASTER = ”0”

碰撞防護對應的主動軸,頭、尾架不會發生碰撞,故不需要使用碰撞保護功能;

MD63543 $ MA_ CC_PROTEC_OPTIONS = ”0”

碰撞防護功能的配置;

MD63544 $ MA_ CC_COLLISION_WIN = ”-1”

碰撞防護窗口;

MD63545 $ MA_ CC_OFFSET_MASTER = ”0”

用于碰撞防護的零點偏置。

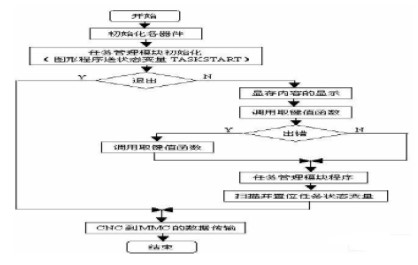

5、控制方式的切換

綜上所述,頭尾架的控制策略同時使用了隨動、主從和坐標系耦合三種控制方式,考慮到機床操作的安全性和便利性,應用Easy Screen功能設計用戶界面,操作者通過點擊界面中的垂直按鍵,即可激活對應的控制方式。

SINUMERIK 840D sl數控系統的硬盤路徑F:HMIhmisloemsinumerikhmi下有兩個文件夾,文件夾cfg中存放的是界面控制的架構文件,文件夾proj中存放制造商二次開發用的界面文件。

1)修改配置文件easyscreen.ini,指定尾架自動控制界面的存放位置,在系統的診斷畫面下:[STARTFILES]

StartFile07 = area := AreaDiagnosis, dialog:=SlDgDialog, startfile := diag.com;

2)編制頭尾架控制方式切換的界面程序,存放在文件夾prog下,文件名為diag.com,因為機床坐標系耦合是必須用指令激活的,所以做界面時使用了文件功能“選擇程序SP”語句,例如,機床坐標系耦合方式激活,對應語句SP("http://NC/CMA.DIR/ L65_MCSON.SPF ");

3)程序傳入路徑F:HMIhmisloemsinumerikhmiproj,系統重啟后,在系統的診斷畫面下會出現軟鍵“頭尾架控制”,點擊該鍵,即可進入頭尾架控制方式切換界面,在界面中點擊對應的垂直按鍵,再按下循環啟動鍵,即可以激活對應的方式,同時,頭尾架的控制狀態也可以在界面中讀出,以方便操作者實時監控。頭尾架控制界面如圖6所示。

圖6:頭、尾架控制狀態界面

四、加工驗證

設計開發完成后,嵌入多策略控制模式的六臺XKH800Z機床在本公司經過了葉片零件的小批量連續加工試驗,試驗葉片毛坯為方鋼,尺寸為300×75×45mm,材料為不銹鋼。在葉片小批量連續加工試驗過程中,多種耦合方式相結合的頭尾架控制模式,操作方便有效,工作穩定可靠,加工出的葉片精度和表面粗糙度檢測合格,通過了用戶的驗收。

機床發運至無錫透平葉片廠后,用戶使用該機床進行了多種型號的不銹鋼方鋼葉片(毛坯長度200~580mm)和模鍛葉片(毛坯長度350~550mm)的大批量生產,超過半年的切削加工表明,機床工作穩定可靠,頭尾架運動控制實用有效,得到用戶好評,為葉片加工精度和加工效率的提高發揮了重要作用。

五、應用體會

通過對SINUMERIK 840D SL數控系統主從耦合、隨動控制、機床坐標系耦合三個功能的綜合應用,形成了可靠有效的嵌入式控制策略,實現了五軸葉片加工中心的頭尾架同步控制,解決了在葉片裝夾、粗加工和精加工過程中,頭尾架控制上不同需求的問題,提高了加工效率,滿足了葉片加工的工藝要求,也充分體現了SINUMERIK 840D SL數控系統強大的功能及其良好的開放性。

電子發燒友App

電子發燒友App

評論