摘要:本文敘述了使用S7-200 SMART控制液壓系統的典型應用,控制類型主要為數字量邏輯控制。并通過以太網實現了S7-200 SMART與S7-1200的通訊。

1 引言

液壓系統作為軋鋼設備的重要組成部分,為液壓缸、液壓馬達等提供動力,以達到設備鎖緊、動作等要求。其控制范圍包括液壓站、液壓閥臺等,在生產過程中要求其性能穩定,反應迅速。為了實現遠程監控,還需要其能與主控制室的上位機實現數據交換。

2 工藝要求

液壓站控制邏輯相對獨立,本次使用的液壓站由兩臺循環泵,三臺主泵及其他輔助設備組成。為實現主操作臺遠程急停及液壓站數據的實時監控,需滿足液壓系統PLC(S7-200 SMART)與主PLC(本次采用S7-1200)的通訊。因液壓閥臺動作連鎖與工藝聯系緊密,本文不做過多敘述。

操作順序如下:

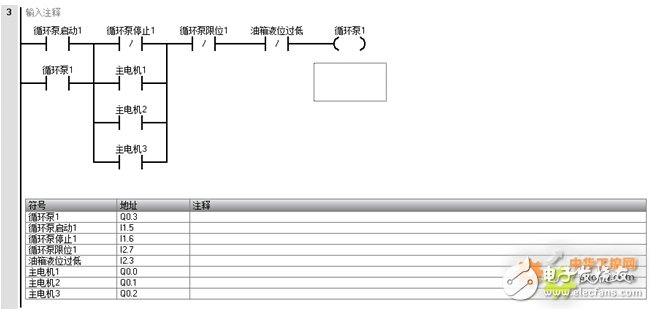

a) 啟動循環泵,循環泵為一用一備。

按下“1號循環泵啟動”或“2號循環泵啟動”按鈕,循環泵正常啟動后,相應指示燈亮。當需要停止循環泵時,按下“1號循環泵停止”或“2號循環泵停止”按鈕,循環泵停止運行。

b) 啟動主油泵,主油泵為兩用一備。

按下1~3號主油泵相應啟動按鈕,主油泵正常啟動后,相應指示燈常亮。當需要停止主油泵時,按下主油泵相應停止按鈕,主油泵停止運行。

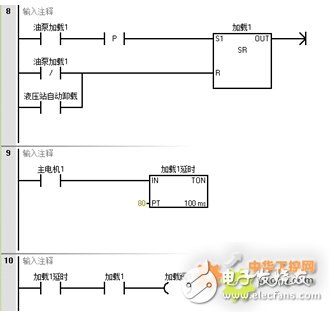

c) 主油泵加載

當主油泵正常啟動8S后,旋轉對應油泵加載旋鈕,該主油泵加載閥得電,主油泵加載。當需要卸載時,旋轉對應油泵加載旋鈕,該主油泵加載閥斷電,主油泵卸載。

d) 啟動加熱器

當油箱油溫低時,手動啟動加熱器,按下“加熱器啟動”按鈕,加熱器正常啟動后,相應指示燈亮。當油溫達到要求溫度后,按下“加熱器停止”按鈕,加熱器停止運行。當油溫高時,加熱器自動停止運行。

e) 啟動冷卻水

當油箱油溫高時,冷卻水自動啟動。也可在油箱溫度高于正常溫度后,將“冷卻水接通斷開”旋鈕旋至“接通”。冷卻水正常啟動后,相應指示燈亮。當油溫達到要求溫度后,將“冷卻水接通斷開”旋鈕旋至“斷開”,冷卻水停止運行。當油溫低時,冷卻水自動停止運行。

重要聯鎖條件:

1、循環泵運行聯鎖條件

——循環泵對應球閥限位發訊

——油箱液位過低未發訊

2、主油泵運行聯鎖條件

——循環泵運行中

——主油泵對應球閥限位發訊

——油箱液位過低未發訊

——油箱溫度過高、過低均未發訊

3、其他聯鎖條件

——當主油泵運行時,禁止停止循環泵,當主油泵停止運行后,方可停止循環泵

——停止主油泵時,先將主油泵卸載,再停止主油泵

——當停止循環泵后,必須停止加熱器

液壓站

液壓閥臺

液壓控制柜

3自動化平臺選型

以前的項目均采用IM153從站的形式,通過PROFIBUS-DP網絡掛在S7-300/400型PLC下。原有控制方式液壓站無法獨立運行,由于DP電纜距離較遠,電磁干擾較大,容易發生掉站現象進而中斷生產流程。

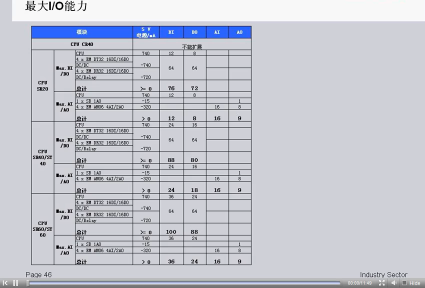

本次采用S7-200 SMART控制,將液壓站的控制獨立出來,可以避免短暫通信中斷造成的掉站現象,提高了系統的穩定性。此次使用了西門子提供的SR60型CPU。其供電電壓為120-240VAC,自帶DI 36*24VAC和DQ 34*RLY。該CPU自身點位已基本可以滿足小型液壓系統的需求,有效的降低了成本,節約了安裝空間。因點數有限,未做顯示燈輸出和模擬量輸入功能,而是利用以太網通訊將其傳送至主PLC。

實驗平臺

4 PLC程序設計

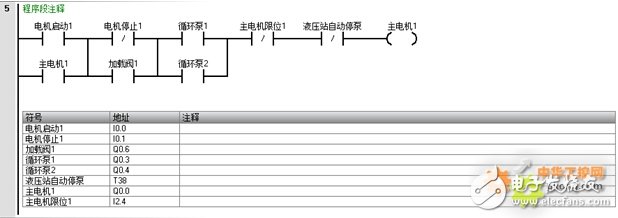

a)邏輯控制程序

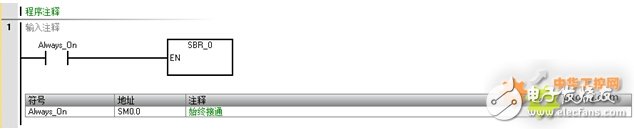

調用邏輯控制塊(SBR_0)

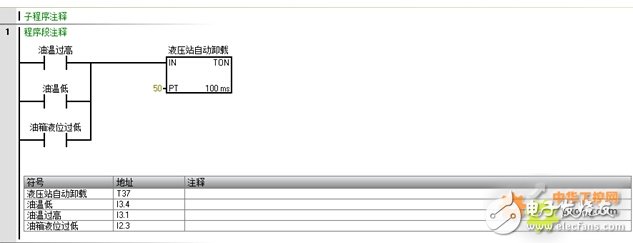

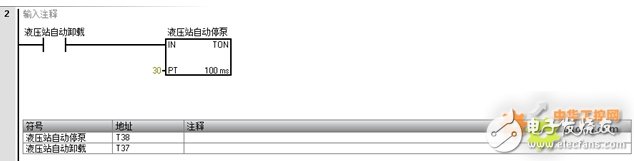

自動卸載與停泵

循環泵控制

主電機控制

加載閥控制

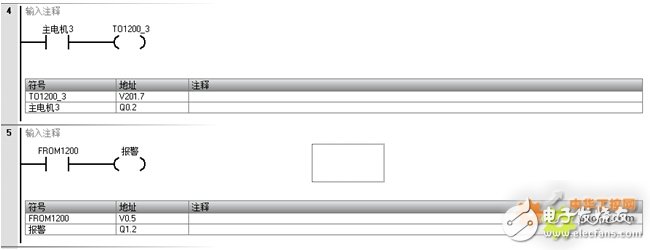

b) S7-200 SMART側通訊傳輸

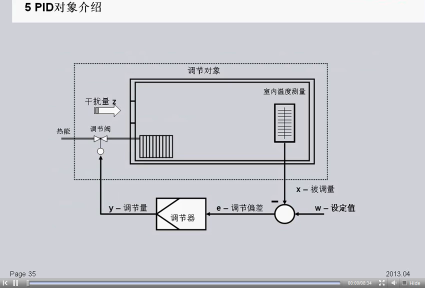

本次以太網通訊采用S7-200 SMART做服務器,S7-1200做客戶端。S7-200 SMART側僅需將要發送的數據傳送至V區或從V區讀取主PLC傳送的數據。

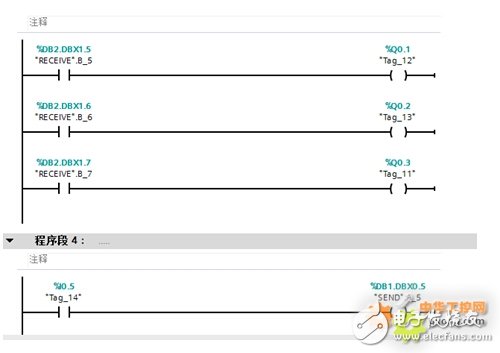

c) S7-1200側通訊傳輸

完成網絡配置,建立S7連接

S7連接

調用發送/接收塊

傳送數據

建立通訊后的HMI畫面

HMI畫面

5 結束語

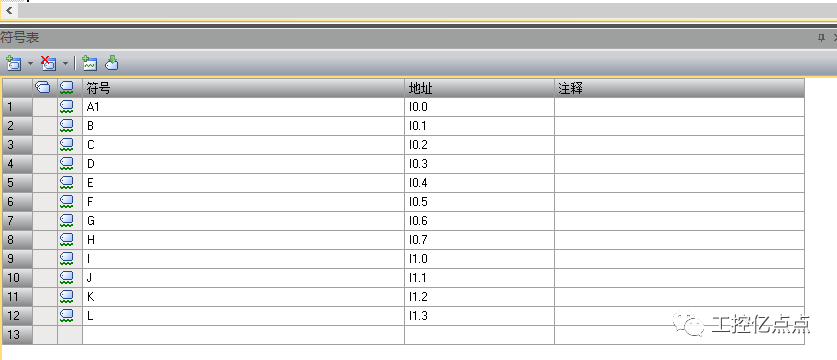

通過這次的應用,對S7-200 SMART有了更加直觀的認識,其可以較好地滿足小型化邏輯控制的應用。其自帶的以太網接口極大地方便了調試和通訊,增強了抗干擾能力,有效的降低了設計成本。自帶的數字量輸入、輸出接口,特別是繼電器型輸出可以節約安裝空間,降低維護成本。編程采用的STEP 7-MicroWIN SMART軟件具有安裝簡單,占用空間小,易于編程人員上手等特點。采用了類似TIA Portal中符號名的應用,淡化了實際地址,可以在實際接線不明確前先行編寫程序。但也存在著缺少時間脈沖計時器等常用指令,需要編程人員自行編寫等一些問題。

總體來說,對于小型的自動化應用,S7-200 SMART是較為適用和可靠的選擇。由于時間和設備限制,尚未對S7-200 SMART和LOGO!等其他設備進行通訊測試,也未進行MODBUS通訊的應用,在今后的場景中將進一步對以上應用進行試驗。

電子發燒友App

電子發燒友App

評論