1 引言

為節約能源和改善工藝控制,越來越多的工業過程利用變頻器來提高生產系統的綜合效率。變頻器輸出的pwm脈沖電壓諧波成分豐富、脈沖頻率高且上升沿陡直,這種狀況與用50hz的交流正弦波驅動電動機的狀況大不相同,在能量轉換過程中,電動機內部將不可避免地產生損耗,使電動機的溫度升高。當溫升超過最高容許工作溫度時,電動機的使用壽命將大幅縮短。為此,研究電動機的溫升問題及其緩解對策是十分重要的。此外,由于電機結構復雜,散熱條件不同,電機內部各個部分的溫度分布和溫升也不完全相同,然而目前卻很少有具體的數據資料可供參考。

本文首先介紹電動機的溫升限度,然后通過試驗數據和原理分析相結合的方法說明變頻器供電條件下電動機的溫升問題,進而介紹緩解溫升的對策。

2 電動機的溫升限度

電動機中常用的絕緣材料,按其耐熱能力,分為a、e、b、f和h等五級。a級絕緣采用經過浸漬或使用時浸于油中的棉紗、絲和紙等有機材料,e級絕緣是聚脂樹脂、環氧樹脂及三醋酸纖維等制成的絕緣薄膜,b、f、h級絕緣的基本材料均為云母、石棉及玻璃纖維,但浸漬用漆的耐熱性能不同。表1列出各級絕緣的最高容許工作溫度。

上述耐熱能力是指可以長期在該溫度下使用。當工作溫度超過最高容許工作溫度時,使用壽命將迅速縮短。試驗表明,對a級絕緣,若一直處于90~95℃時,其使用壽命可達20年;當工作溫度在95℃以上時,溫度每增高8℃,絕緣的使用壽命就將減少一半(俗稱8℃定理);例如一直工作在110℃,壽命就只有4~5年。

一般電動機多用e級和b級絕緣。要求在高溫場合下使用的電動機,如起重及冶金用電動機,常采用f級和h級絕緣。

電動機某一部分的溫度和周圍冷卻介質的溫度之差稱為該部件的溫升,一般用θ表示。當該部分所用絕緣材料確定后,部件的最高容許工作溫度就確定了,此時溫升限度就取決于冷卻介質的溫度。冷卻介質的溫度越高,容許的溫升就越低。

考慮到全國各地區和各個季節環境溫度的變化較大,國家標準gb755-87(電動機基本技術要求)明確規定,在海拔1000m以下時,環境空氣溫度規定為40℃,當最高環境溫度比40℃高出δt0時(δt0不超過20℃),溫升限度應相應地減低δt0;如低于40℃時,溫升限度一般維持原值不變。當海拔在1000m以上,但不超過4000m時,溫升限度按試驗和使用地點的海拔差別進行校正。

電動機試制以后,須進行溫升試驗以確定其實際溫升。由于不同的測量方法得到的測量結果不同,因此在規定溫升限度的同時,還應規定測溫方法。常用的測量方法有三種:溫度計法、電阻法和埋置檢溫計法。國標中所規定的部件容許最高溫度,也因測量方法不同而不同。例如環境空氣溫度為40℃時,采用b級絕緣的5000kw以下的交流電動機的交流繞組,其溫升限度規定為:電阻法—80℃;檢溫計法—90℃;加上環境溫度后,其值低于或等于b級材料的容許工作溫度。

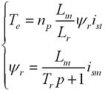

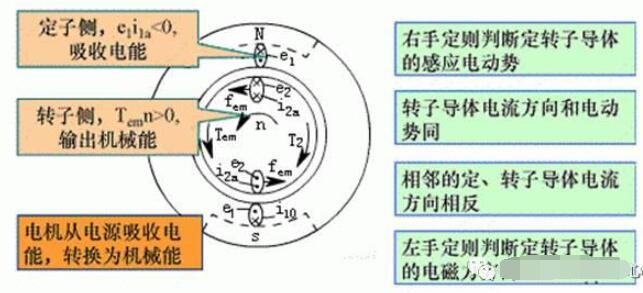

3 變頻供電時電動機的溫升

對于變頻器供電電動機而言,由于高次諧波的存在,電機內部會產生以下附加損耗:

(1)高次諧波帶來的定子和轉子附加銅損耗;

(2)高次諧波帶來的定子附加鐵耗;

(3)高次諧波帶來的附加雜散損耗;

(4)三相異步電動機在高頻下運行時,集膚效應使轉子電阻增加導致轉差銅耗顯著增加。

這些高次諧波電壓和電流產生的附加損耗,致使電動機溫升增大。

另一方面,對于普通標準電動機而言,冷卻風扇直接安裝在轉子軸上,電動機低頻運轉時冷卻效果大幅下降,更會加劇電動機溫升的提高。通常電動機溫升同冷卻風量產生的冷卻效果的關系為:

式中,q為冷卻風量,n為電動機轉速。如果電動機產生的損耗不變,溫升同轉速的0.4~0.5次方成反比。

總之,電動機特別是普通電動機在采用變頻器供電時,由于發熱和散熱兩方面因素會致使電動機溫升增大。電動機溫升增大影響繞組的使用壽命,限制電動機的輸出,嚴重的甚至會燒毀電動機。

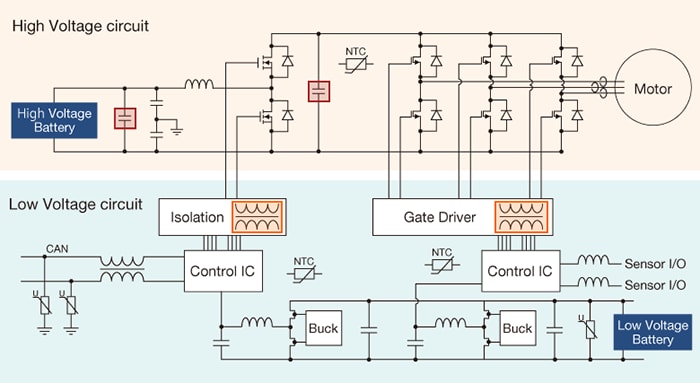

文獻[1]介紹的實際測量溫升的實驗結果,對于了解電動機的溫度分布規律特別是變頻電源對電動機溫升的影響十分有用。以一臺三相4極230v,2.2kw的籠型感應電動機為實驗對象,分別采用典型的spwm變頻器(運行在50hz)和工頻正弦供電,將電機溫升情況作對比。采用專門的設計和制造方法,在電動機體內(定子、轉子、氣隙、殼體)安置或埋置了20個熱敏電阻傳感器(性能穩定、精度高),其中三個傳感器放置在轉子中。定子端部繞組傳感器位于定子繞組的徑向中心位置(位置1、位置10),一般地,取軸伸端和風扇端的兩個傳感器的溫度平均值作為最終溫度。

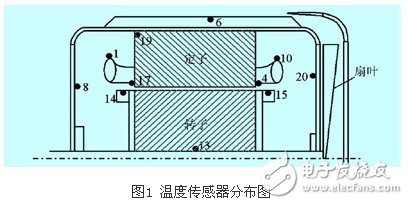

溫度傳感器布局如圖1所示。

傳感器安裝位置說明:

轉子:13(軸中心),14(軸伸側表面),15(風扇側表面);

定子繞組端部:1(軸伸側),10(風扇側);

定子鐵心槽部:17(軸伸側),4(風扇側);

殼內空間氣隙:8(軸伸側),19(軸伸側靠近定子繞組),20(風扇側);電動機殼體:6。

工頻正弦和變頻電源供電的情況下,每一個溫度點都測量大量的數據,由最小二乘法得到該點的溫度曲線。

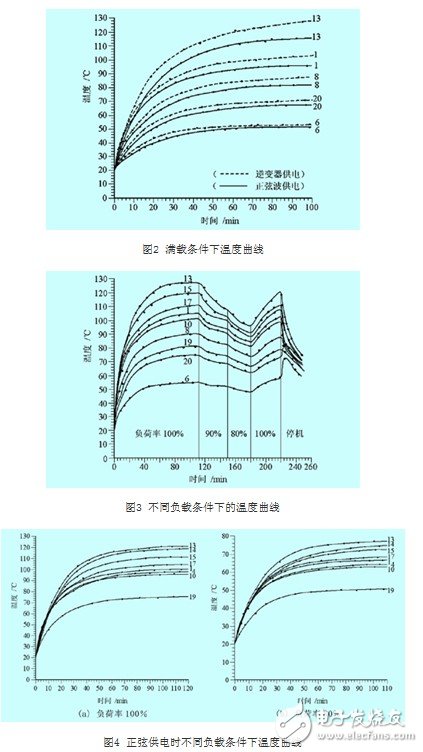

圖2所示是滿載條件下,由變頻器和正弦電源分別供電時對應各測量點的溫度曲線。圖3所示是變頻器供電電動機在不同負荷條件下的溫度曲線(工作頻率為50hz)。圖4所示是正弦波供電時不同負載條件下的溫度曲線圖。

顯而易見,在變頻器和正弦電源供電條件下,溫度曲線具有相同的上升趨勢。由變頻器諧波引起的附加溫升較大,定子側為7℃左右(位置1),轉子側大約為15℃(位置13)。對于結構材料相似的其他容量的感應電動機,上述結果同樣適用。另外,電動機各部位溫度分布差異很大,定子端部繞組(位置1)的溫度低于定子中心(位置17)溫度,這是因為定子端部繞組冷卻條件比較好;同時由于風扇的冷卻作用,風扇側的定子端部繞組(位置10)溫度和殼內空間氣隙(位置20)溫度均低于相應軸伸側的定子端部繞組(位置1)溫度和殼內氣隙(位置8)溫度。由于熱量傳遞的復雜性以及冷卻條件的不一致,溫度和損耗的關系是非線性的。

對于平方轉矩負載而言,低速運行時負載轉矩減小,電動機銅耗和發熱量降低,雖然低速時冷卻能力降低(如采用自冷式或自扇冷式),但電動機溫升增大的不會太多。對于恒轉矩負載而言,低速運行時負載轉矩不變,電動機銅耗和發熱量并不比高速運行時小,而低速時冷卻能力卻降低了,因此電動機溫升將會有較大的增大,使用時要特別注意。

表2給出了變頻器供電條件下y100i2-4型自扇冷式電動機的轉速對溫升的影響實測的數據。

由上表中可以看出變頻調速時,雖然電動機的轉矩、輸出功率都隨頻率的下降而降低(即發熱量減小),但電動機的溫度卻升高了,特別是電動機運行在30hz以下時,溫升尤其嚴重。因此可見,電動機變頻運行后其溫升增加幾乎是不可避免的,特別是普通電動機低速運行時,極易發生過熱現象。為此,了解電動機的溫升緩解方法是十分重要的。

4 緩解電動機溫升的對策

溫升是影響電動機使用壽命的關鍵因素,電動機溫升的“8℃定理”就是這一觀點的佐證。如前所述,電動機在變頻器供電時的溫升會比工頻電源時有明顯增加,一般地,電機運行頻率越低溫升越高。切實需要采取措施,限制或緩解電動機溫升的增加,保證設備安全運行。

在電動機選定的條件下,限制或緩解電動機溫升無非有兩個方面,一是合理地減少損耗,即降低發熱量;再就是改善冷卻條件,使熱能有效地散發出去。

減少損耗的根本措施一是抑制諧波,二是限制負載轉矩,具體措施如下:

(1)采取各種抑制諧波的措施,例如在變頻器的輸出側加裝濾波器,以改善輸出諧波性能,減少由于高次諧波引起的附加損耗。

(2)合理調試“載波頻率”參數,改善諧波性能,減小電動機的各種損耗。一般認為載波頻率適度提高,高次諧波含量將降低,電機損耗小。但是必須注意:載波頻率過高將加劇電動機的沖擊電壓,對電動機絕緣不利,而且變頻器自身的損耗要增大,因此載波頻率的設置也不宜過高。

(3)對于減負載場合或電動機輕載運行情形,適度減低變頻器輸出電壓,即減小u/f給定。

(4)對于減負載場合,適當降低最高運行頻率限制,降低電機出力。

(5)適當地提高電動機和變頻器的容量,減小其負載系數。

另外,如果生產工藝允許,電動機輕載使用也是一種簡單有效的方法。

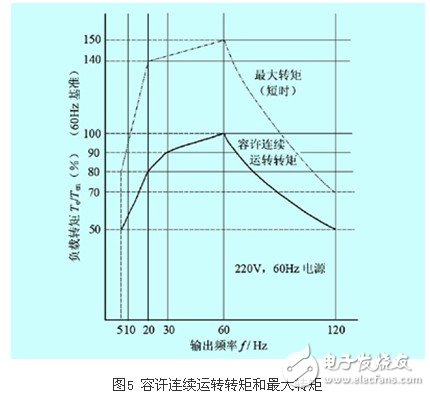

圖5示出變頻供電時(變頻器容量與電機容量的組合為1∶1)電動機容許的連續運轉轉矩和短時最大轉矩特性的一例。這些特性隨電機的種類、結構等的不同而不同,詳細情況需要根據各廠家提供的資料進行研究。

圖5中,容許連續運轉轉矩表示通用電機連續運轉時,可以將電機溫升限制在規定值以內的容許轉矩值。如用220v、60hz電源以20hz的速度連續運轉電機時,如果負載轉矩在電機額定值的80%以內,則可以使電機的溫升不超過規定值。最大轉矩表示通用電機用變頻器傳動時電機可以產生的最大轉矩值。以此轉矩值不能連續運轉,所以為短時定額。

在提高散熱能力方面的具體措施:

(1)選用變頻專用電動機或采用強迫通風式電動機。

(2)改造原有設備,另設專用冷卻風扇。

另外,如果生產工藝允許,限制電動機運行的最低頻率,保證自扇冷式電動機在低速時的冷卻能力,也是一種簡單有效的方法。

值得指出的是,目前大量使用的普通中小型交流電動機都是按恒頻/恒壓(50hz/380v)設計的,為了降低成本這些電動機都是自帶風扇型冷卻的,冷卻風量也是基本按電動機額定速度設計的,較少考慮電動機調速(降速)后,自扇冷式電動機的散熱能力下降的問題。在變頻器廣泛應用的今天,這種電動機實際上已經不能適應變頻調速的要求,變頻電動機是理想的選擇之一。相比普通交流電動機,目前變頻電動機價格昂貴,許多企業難以承受。改造中小型電動機冷卻方式,即采用他扇冷式這種以往多用于大型電動機的冷卻方式,是一種簡單有效且價廉物美的方案。

應用通用變頻器改造舊有的普通異步機恒速系統時,尤其應該注意以下幾點問題。對于平方轉矩負載(如風機、水泵)一般直接選用容量適當的變頻器即可;但是對于恒轉矩負載應注意實測或估算電動機長期運轉的頻率,判明電動機實際功耗與電動機余量。對于調速范圍比較寬的電動機,特別是具有恒轉矩調速和恒功率調速兩個運行范圍的電動機,不能采用自扇冷式電動機,這種方式對高速和低速都不利,低速時冷卻效果差,高速時冷卻能力過剩使系統效率下降。

4 結束語

本文研究了變頻器供電條件下感應電動機的溫升問題,分析了由于電動機的損耗和散熱問題所引起的電動機溫升增大的原因,并通過試驗數據詳實的說明電動機的溫度分布規律和變頻電源對電機溫升的影響,提出了減少損耗和改善散熱方面的具體措施,為解決電動機溫升問題提供了參考。

電子發燒友App

電子發燒友App

評論