本文概述了電機控制設計方面的事項,例如多個電機控制、磁場定向控制、功率因數校正和傳感器控制。此外還介紹了當今的微控制器(MCU)如何使各種廣泛的應用具有更大精度、更小功耗和更低成本。

當今的微控制器(MCU)可使各種廣泛的應用具有更大精度、更小功耗和更低成本,包括:

● 帶有風機和壓縮機的白色家電和設備,例如洗衣機和冰箱

● HVAC(取暖、通風和空調)系統

● 汽車控制系統,包括動力轉向、防鎖死剎車和懸架控制

TI了解開發者在設計這些高性能電機控制系統時面臨的挑戰。制造商尋求引入先進的控制算法以實現產品差異化,而日益增加的政府法規要求更高效的功耗和減少EMI。

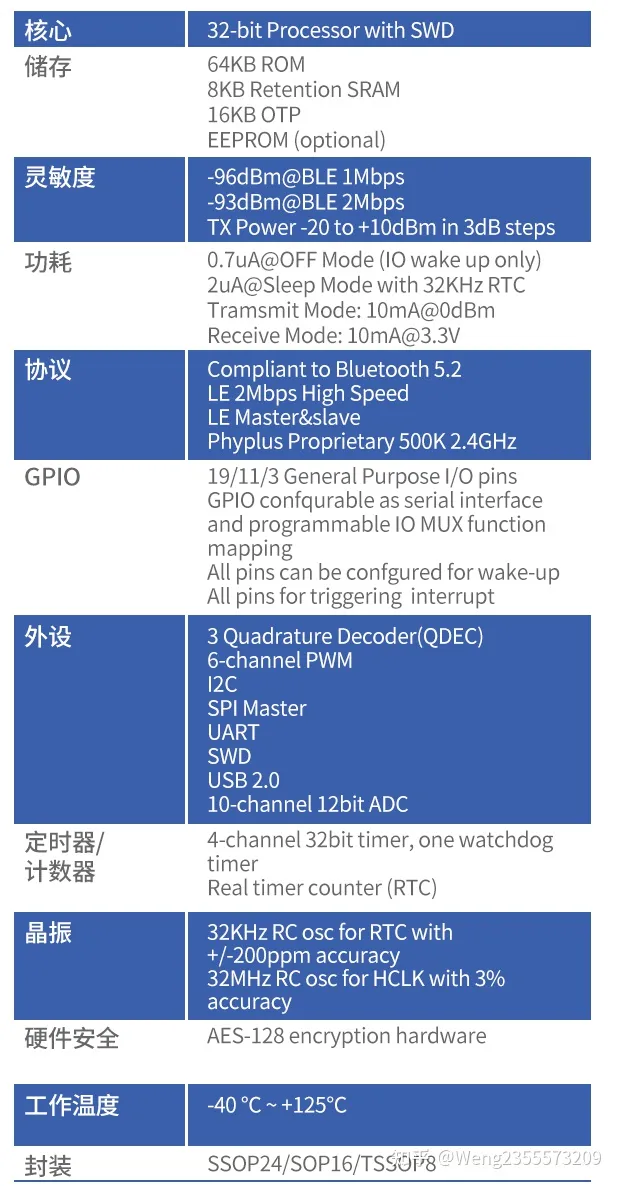

為了幫助開發人員應對這些多種多樣的挑戰,TI提供了TMS320C2000 Piccolo MCU系列。Piccolo MCU具有優化的架構,集成了專用外設,能夠:

● 使用實時算法獲得更精確的控制

● 通過功率因數校正(PFC)獲得更高的功效和更好的控制

● 支持通過單芯片控制多個電機

● 通過無傳感器控制簡化設計

● 降低系統復雜性和成本

Piccolo的優點Piccolo MCU利用TI的高性能TMS320C28x內核,提供以單一獨立控制器控制系統所需的所有性能和外設。通過充足的余量和專用外設,Piccolo MCU使開發者能夠實現更先進的控制算法,在進一步提高性能的同時降低系統成本。

Piccolo架構已針對數字控制應用進行了優化,具有先進的架構特性,增強了高速信號處理能力。Piccolo的主CPU內核具有單周期32×32位乘法及累積單元等內置DSP功能,大幅度提高了計算速度。此外,諸如ADC和PWM等控制外設設計得非常靈活,能夠輕松適應幾乎任何用途,而需要的軟件開銷極小。例如,模數轉換器所具有的自動序列發生器允許開發者進行編程,以循環通過特定次序的樣本,這樣當應用程序需要時值已就緒。使用更智能的控制外設和強大的CPU內核,控制環路運行更緊密,既改進了控制算法的動態特性,又減少了干擾行為。

TMS320F2803x和F2806x Piccolo MCU上集成的控制律加速器(CLA)是一個32位浮點數學加速器,它能有效承載主CPU內核的高速控制環路。CLA在不經過CPU內核的前提下通過對外設的直接訪問和響應外設中斷的能力實現此過程。與獨立內核相似,CLA有自己的指令集和內存空間,可以完全獨立于CPU進行操作。

其他重要的Piccolo MCU特性包括:

● 3.3-V單電源支持全部功能的運行

● 12位A/D轉換器具有16通道,最大采樣頻率為每秒4.6兆樣本

● 多達19通道的PWM輸出,具有可配置自動死區

● 19個PWM通道中有多達8個可以在高分辨率模式下工作,其可以低至150皮秒

● 增強型正交編碼器脈沖(QEP)和增強型捕捉外設(eCAP)可以簡化傳感器解碼

精確和準確控制

Piccolo架構提供極佳的處理功能,達每秒4000至8000萬條指令(MIPS)。這樣的高性能使開發者不僅能夠同時監視和控制多個電機,還能夠執行更復雜的控制算法以實現更高的精度、更流暢的性能和更低的功耗。例如,單一Piccolo MCU能夠在控制兩個電機的同時維持有源PFC控制,并且仍然有足夠的處理能力來執行高級電機控制算法,例如無傳感器的磁場定向控制(FOC)。

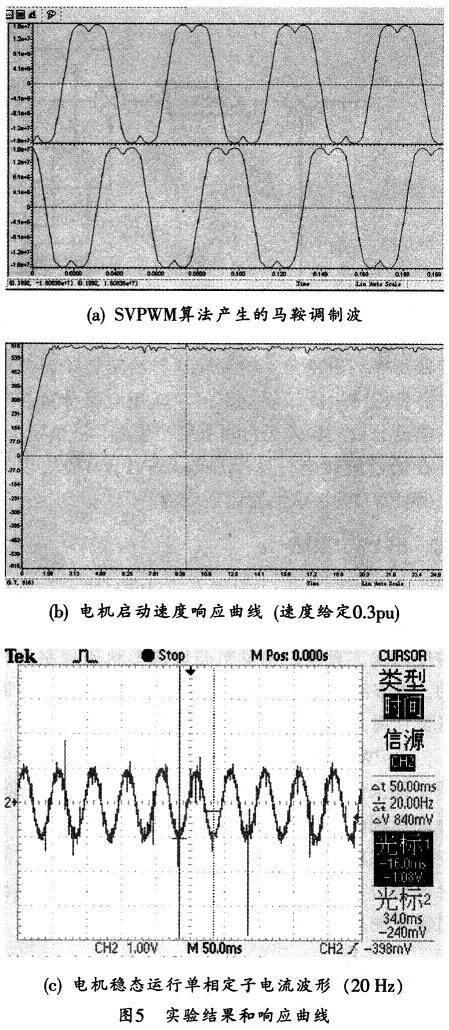

脈寬調制(PWM)在產生供應給電機或高性能電源的電壓或電流中發揮重要的作用。控制算法的最新改進使開發人員能夠實施高度精確的算法,以提供與系統行為實時變化相適應的動態控制。FOC具有很多優勢,包括低速的全電機扭矩功能、出色的動態行為、跨越很大速度范圍的高效率、對扭矩和磁通的解耦控制、短期過載功能和四象限操作。但是,FOC也要求比標準的控制方案明顯更加復雜的計算。

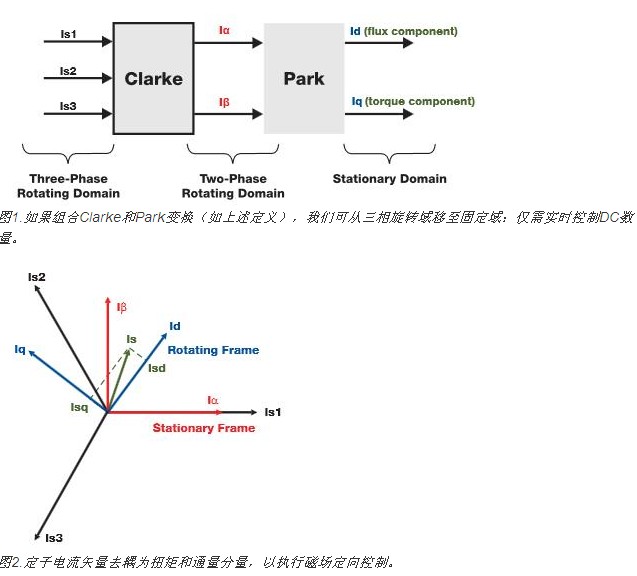

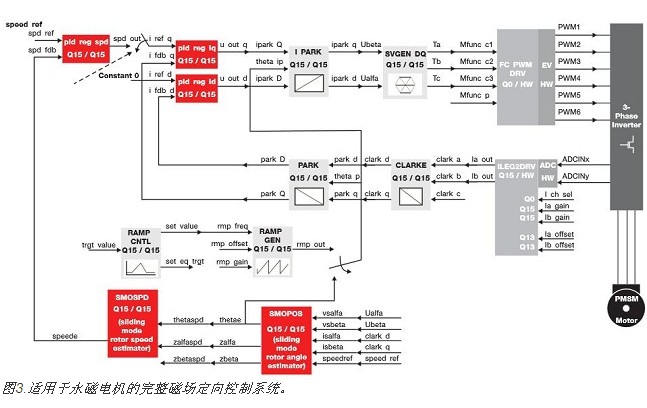

FOC原理是通過對電機的相電流進行采樣來控制定子磁場的角度和振幅分量,然后進行轉換,使其易于控制。電機的三相電流通過ADC讀入系統。這些相電流處于三相旋轉域內,并使用Clarke變換將其轉換為二維旋轉域。由此,可使用Park變換將這兩個相位轉換到固定域內,如圖1所示。Clarke和Park變換可被可視化為彼此的矢量投影,如圖2所示。Park變換會產生通量分量Id和轉矩分量Iq。永磁電機的電機轉矩僅取決于轉矩分量Iq。因此,最便捷的控制策略即是將通量分量(Id)設置為零,這將最大限度地減少轉矩電流比并提高電機效率。電流分量的控制需要具備有關瞬時轉子位置的知識。轉子位置既可使用無傳感器技術計算,也可使用傳感器測量。由于Park變換的輸出位于固定域中,因此可使用PID回路等傳統技術進行控制。然后可將PID回路的輸出輸入到逆向Park、逆向Clarke中,然后直接輸入到電機驅動器。

圖3所示為完整的FOC電機控制系統,該系統使用無傳感器技術以獲取轉子位置。三相逆變器的ADCINx和ADCINy輸出是三個相電流之二;第三種很容易計算。如上所述,相電流從此處輸入Parke和Clarke變換中。此無傳感器系統根據三相電流的反饋使用“SMOPOS”和“SMOSPD”計算轉子位置,消除了使用昂貴傳感器的需求。

FOC是一種針對使用永磁(PM)電機的系統而設計的重要技術。PM電機在白色家電中的普及度日益增加,它們具備更高的功率密度且不易磨損,因此效率非常高。

開發人員僅需提供幾個矢量和旋轉方向就可實現輸出的實時信號更新。FOC等先進的控制機制是提高性能但不增加成本的重要技術。Piccolo架構大幅簡化了對稱PWM波形的生成。利用Piccolo MCU,開發者可以輕松引入更改精確的控制,同時仍然為PFC留出足夠余量。事實上,TI是第一個以2–6美元的價格點在單芯片上同時支持PFC和FOC功能的公司。

功率因數校正

PFC可確保電流波形遵循電壓波形,不論負載或輸入條件出現任何變化,它都能將輸出直流電壓調節為常量。當以有源數字方式執行PFC時,PFC能更加精確,并能消除電壓和電流之間的所有相移。減少諧波電流含量非常具有吸引力,因為它表示已抽運且未使用的無功功率。功率因數的重要性在于這一事實:公用事業公司向客戶提供伏安,卻以瓦特計費。低于1.0的功率因數要求公用事業公司生產的伏安數大于提供實際功率(瓦特)所必需的最小伏安數。

此外,PFC還用于平緩功耗和調節輸出電壓。例如,當冰箱中的壓縮機開啟時,它會在電力網中產生巨大的負載,通常表現為壓降。這類功率峰值和諧波會損害脆弱的電子系統。當系統達到峰值時,如果沒有PFC,它們傾向于抽運未消耗的功率,因而會降低總效率。此外,即使是在動態負載下,PFC也能讓直流總線電壓保持穩定。

PFC對動力傳動鏈下游也有進一步影響。由于電力公司需要生成更大的功率電容以適應峰值,因此,行業鼓勵電子產品制造商采用PFC等技術來平緩功耗。在某些情況下,必須采用PFC - IEC 60730要求歐洲市場出售的白色家電中必須采用PFC。

PFC的模擬或無源實施被鎖定為單個模式,對操作條件變化的反應能力有限。相反,有源或數字控制的PFC能作用于并適應操作條件的變化。例如,當空調即將打開壓縮機時,PFC能在瞬時中斷時主動補償較大的負載。這不僅能減少生成的瞬態數量,還能使功率使用更為高效。數字PFC的靈活性也使開發人員可使用可能比PFC無源實施更復雜的PFC拓撲。

不可小覷高分辨率PWM和A/D轉換器對有效PFC的重要性。維持模擬和數字域交匯處的信號完整性極其重要,因為這些交界處出現的任何錯誤都會降低性能。

多個電機的控制

許多系統都使用多個電機。例如,HVAC系統需要管理一臺壓縮機和一臺風扇。大多數實施要求每個電機和其他電機使用獨立的控制器以實施PFC。

C2000 Piccolo MCU是第一種能夠使用單芯片通過PFC管理兩個電機的控制器。許多MCU沒有為控制多個電機及執行主動PFC所需的計算能力或集成外設。例如,控制電機可能需要工作頻率高達20KHz的控制回路。另一方面,PFC需要約為50至100KHz的工作頻率。為了可靠地執行此類高頻控制算法 - 這種情況下為兩個控制電機和一個管理PFC - MCU必須能夠在幾乎無延遲的情況下迅速有效地處理計算。

控制多個電機的能力不僅可以降低系統成本,還可以提高總功率效率和性能。對于操作雙電機的應用,兩個電機都受相同MCU的控制,這一事實能夠讓控制器協調一臺電機相對于另一臺電機而言的加速速度。此外,由于兩個電機都抽運相同的電流源,也可以對PFC實施進行協調以取得更佳結果。

無傳感器控制

另一個潛在成本節約方面在于無傳感器反饋。可使用建模技術來精確地確定電機位置或速度,而非使用速度和/或位置傳感器。要控制PM無刷直流電機,位置和速度信息至關重要。在當今許多系統中,傳感器都用于收集此數據,將此作為控制算法的輸入。但是,從規模、成本、維護和可靠性角度來看,這些傳感器并不具有吸引力。

對于某些應用,傳感器絕對必要。例如,用于醫院呼吸機的氧氣泵需要足夠的精度來確保固定流速。使用自定義電機時,創建精確的模型可能會非常困難。對于非常低速的系統應用,可能不存在足夠的反饋來支持無傳感器實施。

然而,對于許多應用(包括白色家電)而言,這種精度并非必要,因此,可引入無傳感器控制以降低系統成本。例如,當永磁同步電機處于使用狀態時,可使用名為滑模觀測器的動態模型替代傳感器,該觀測器的實施既強大又簡單。此外,可通過最壞情況下極低的速度誤差實現較高的功率效率。

消除傳感器的使用需要控制器模擬電機的狀態,這樣便能正確估算出相應的位置/速度。為了保持足夠的模型精度,需要對電壓進行精確的高頻監控。對于這項工作,Piccolo MCU提供了集成的12位A/D轉換器,可以為大多數應用提供正確的精度水平。

對于不需要傳感器的應用,Piccolo MCU設計為支持正交編碼器和測速發電機。對于需要編碼器的應用,Piccolo器件包含集成的增強型正交編碼器脈沖(QEP),它可以自動將光編碼器脈沖轉換為速度和方向,同時僅使用兩個數字輸入和一個16/32位內部定時器寄存器。QEP是TI致力于通過降低系統復雜性來加快開發速度的另一個例子。通過自動處理脈沖解碼并輸出位置和速度,QEP讓開發人員免去了必須親自創建此代碼的過程,這樣,他們便能夠集中精力讓自己的應用與眾不同。

Piccolo MCU的QEP在下述方面特別具有多用途性:它幾乎可以連接任何正交編碼器,包括需要時鐘信號、生成自己的時鐘信號以及不使用時鐘的解碼器。不采用QEP的MCU要求開發人員使用GPIO捕獲脈沖,然后在軟件進行解碼,這種方式會使維持高頻控制環路的實時可靠性復雜化。

存在各種類型的測速發電機;一些提供與電機速度成比例的直流電壓。通過將某一Piccolo MCU的A/D轉換器輸入接口連接到測速發電機的輸出接口,可以輕松計算出這一速度。對于使用簡單霍爾效應傳感器來輸出若干電機每轉脈沖數的低成本電機,軟件驅動器通常會測量脈沖頻率并跟蹤電機方向。

Piccolo MCU可以使用其集成的增強型捕捉外設(eCAP)簡化此軟件驅動器的設計。eCAP觸發霍爾效應脈沖上升沿和下降沿的關閉,并自動計算脈沖間的寬度和周期。此外,eCAP在需要讀取之前能捕獲多達四個脈沖。

降低系統成本

理想的系統可以將模擬和數字技術整合在一起,并充分利用某一價格點的可用處理能力。

Piccolo MCU架構背后的關鍵基礎之一,是在單芯片上集成的功能的數量。通過在數字域執行任務,可以減少元件數。這直接降低了系統成本,提高了可靠性。不足之處是MCU必須能夠具有成本效益地吸收增加的負荷。

在所有速度范圍上實現有效控制,使開發者設計的電源器件的容量能夠與應用需求達到最佳匹配,從而提高功率和成本效益。這也能帶來更流暢的操作和更佳的性能,可減少影響工作壽命的轉矩脈動和振動等問題。

對于無傳感器應用,可以顯著節省成本。不使用傳感器除了可以從系統BOM中去除這些傳感器外,還可以省去安裝傳感器接口。不僅制造商的系統更加便宜,故障點也減少了。

自我監測的價值遠遠超出僅將以前的模擬功能遷移到數字化實施。多達16個A/D通道,外加可編程自動序列發生器,簡化了對整個系統中的不同電流、電壓和傳感器的監測過程。用于增加電機精度和性能的數據也可以用來診斷潛在問題。例如,通過觀察機械振動的頻譜,系統在故障早期即可以識別、預測系統故障并采取行動。

無與倫比的開發平臺

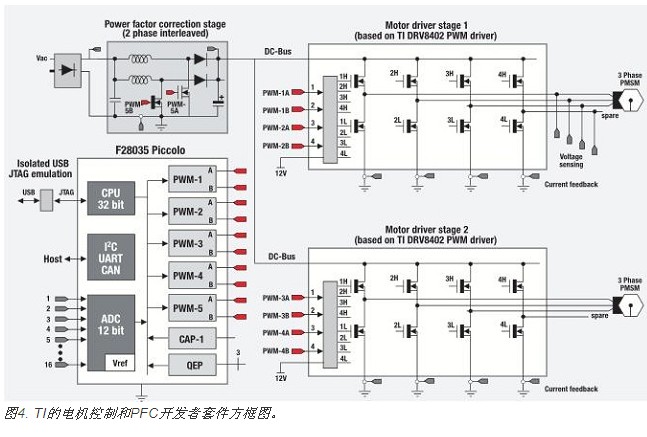

功能強大的數字控制系統的創建工作變得空前簡單。TI的電機控制和PFC開發者套件以及雙電機控制和PFC開發者套件以Piccolo MCU為基礎為開發者提供一個可加快電機控制系統的開發和故障排除速度的平臺。這些直觀的套件甚至可以讓不熟悉PFC的開發者學會如何將PFC與所有類型的電機控制應用整合在一起。

利用電機控制和PFC套件可以直接訪問Piccolo架構的所有增強功能和特性。廣泛的軟件庫和詳盡的文檔可以指導開發者使用實時算法完成整個電機控制系統的創建工作。套件還使開發者能夠迅速確定實施基本電機控制所需的處理資源。以此為基準,他們便能夠利用先進的算法來使用剩余的處理容量,實現更高的精度、性能和功效以及多電機控制和大量其他選擇。通過這種方式,開發者可以根據具體應用限制和要求設計出專門優化的系統架構。

C2000 Piccolo MCU具有廣泛的配置線路圖,可以確保開發者能夠找到在性能、內存和外設方面最符合其應用需要的處理器。TI還提供電壓和電流傳感所需的所有模擬組件以及范圍廣泛的標準和高端電機驅動器。

TI了解開發者在設計高效益低功耗電機控制應用時所面臨的挑戰。通過Piccolo系列MCU,TI提供了無可比擬的高性能集成外設組合,使開發者能夠使用單個處理器實現雙電機控制,并為精度控制算法、先進的功效和無傳感器反饋留出足夠余量,同時還降低了系統成本。

電子發燒友App

電子發燒友App

評論