電動汽車公司Tesla在專利US 20130069476A1中公布了一種感應電機鼠籠轉子端環的制造工藝,新工藝相比傳統工藝具有更好的電氣、機械性能,并且制造成本更低。特斯拉在Model S、Model X的電機中均應用了此種設計,電機在轉化效率、輸出功率等方面取得了優秀的性能。

感應電機與永磁電機

感應電機與永磁電機是EV中最常見的兩種電機,兩者原理不同,性能也有所差異。

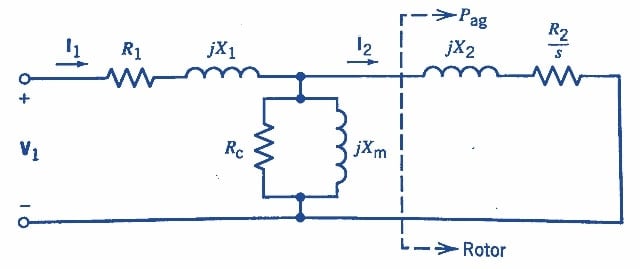

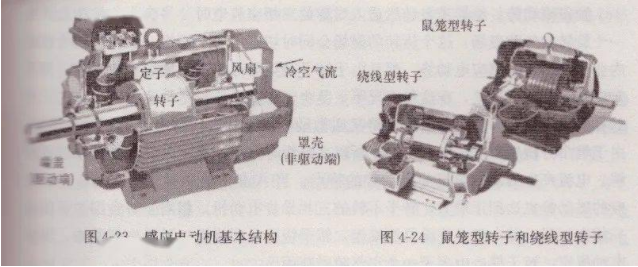

感應電機的轉子繞組是一組閉合的金屬導體,轉子本身既不通電,也不含有磁體。工作時,定子繞組被通以變化電流,轉子繞組的閉合回路中會產生感應電流。兩股電流分別產生磁場,磁力作用使得定子、轉子間產生轉矩,轉子轉動。

將定子繞組以一定形式排布在轉子外圍,并且通以持續變化的電流(交流電),就可以形成旋轉磁場,使得轉子持續轉動。只有當轉子轉速低于旋轉磁場轉速時,轉子才會受到驅動力;倘若兩者速度同步,轉子繞組中磁場恒定,不會產生感應電流,也不會得到驅動力。所以感應電機轉子速度與旋轉磁場轉速不同步,故感應電機又稱“異步電動機”。通過電路調節旋轉磁場的轉速,便可以控制轉子的轉速。

旋轉磁場

永磁電機的轉子含有永磁體,這樣不需感應電流,永磁體也可與定子磁場相互作用,產生力矩。這時,轉子的旋轉速度與磁場旋轉速度是同步的。倘若磁場旋轉速度過快,轉子的驅動力下降,直至跟不上磁場,會造成“失步”。

如果沿用感應電機的思路,在永磁電機中使用交流電,即通過連續旋轉的磁場來驅動轉子,這樣的電機稱為永磁同步電機。更簡單的形式是,將定子繞組視為很多個電磁鐵,電磁鐵逐個通電斷電,吸引永磁體像手表秒針一樣間歇轉動,這樣的電機稱為“永磁開關磁阻電機”,Model 3車型使用的便是此種電機。

兩種電機相對比,感應電機的磁場需要電流來產生,而電流會造成發熱、損耗效率,所以感應電機的效率要稍低于永磁電機。永磁電機中含有永磁體,永磁體在高溫、強震動環境下會造成磁力下降,而感應電機轉子則是一堆金屬疙瘩,相比之下,永磁電機要“嬌貴”一些。

感應電機轉子的傳統工藝

EV應用中,感應電機轉子多為鼠籠狀,轉子繞組由數根導條(籠條)與兩個端環(短路連接環)組成,多根導條均勻分布在轉子外側。為了增強磁場,一般使用層壓硅鋼片制成鐵芯,硅鋼片邊緣開槽以容納導條穿過。

為了在層疊的鐵芯上放置導條與端環,一般采用鑄造成型、焊接成型的工藝。

鑄造成型的方法,就是在疊壓完畢的鐵芯上澆筑熔化的金屬,通過模具直接將導條、端環一同成型,有時會將散熱葉片也一同鑄造。但是純銅在熔化情況下流動性能不佳,鑄造難度大,一般使用鋁作為鑄造材料。與之相伴的,鋁材導電性能遜色于銅,在電機中會造成轉子發熱增大、效率降低。因此一般在功率不大、效率要求不高的電機中使用鑄鋁工藝。

轉子中的鑄鋁導條、端環

而焊接成型的方法,就是將預制的導條插入鐵芯槽內,再將端環分別焊接到導條兩端,一般對于銅質材料使用焊接成型。端環可以是簡單的圓環狀,也可以帶有凹槽以方便與導條結合。焊接方法可以有多種形式,譬如釬焊、摩擦焊。

焊接端環

一般的焊接成型方法,雖能制造銅質鼠籠結構,但仍存在焊接處電阻大、端環質量大、制造復雜的缺點。焊接點容易出現焊接缺陷或質量隱患,這樣會影響電機可靠性,如果采用人工焊接的方法,則質量更加不穩定。

焊接端環容易失效故障

在EV應用中,電機效率就是生命,如需使用感應電機,那么選擇電氣性能優秀的銅質鼠籠是無法避免的。如何在電氣、機械性能、制造成本上取得更優化的成果,成為了感應電機轉子設計制造的重要問題。

特斯拉專利工藝詳解

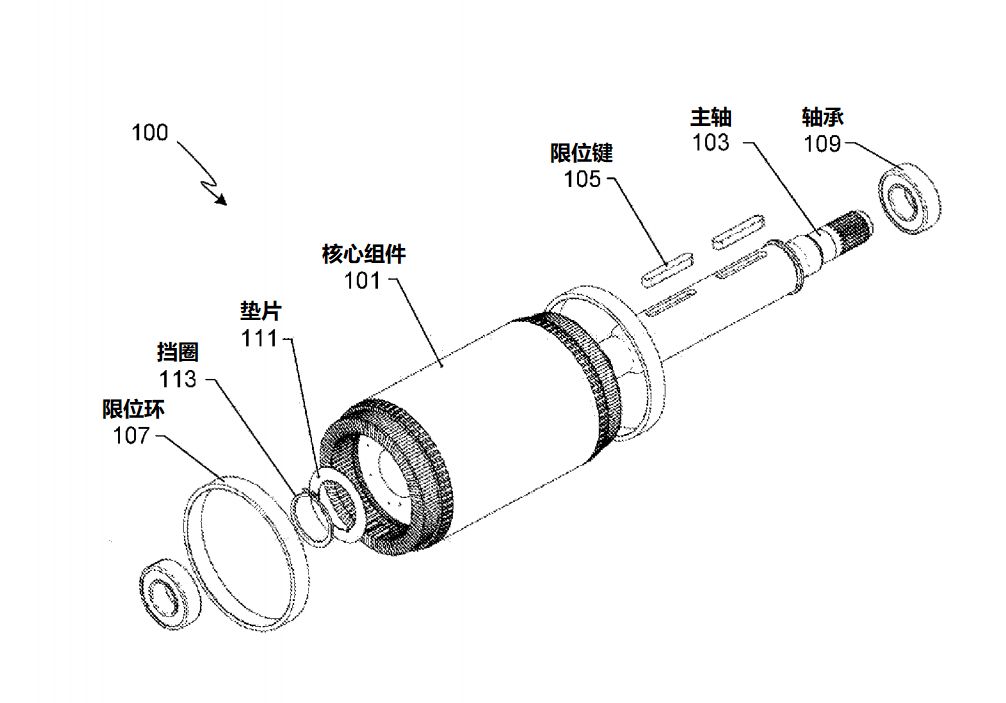

轉子組件爆炸圖

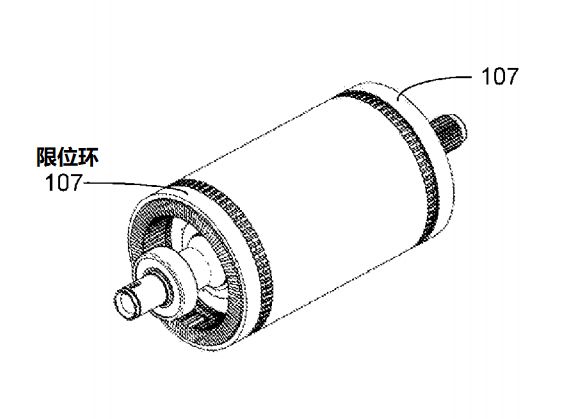

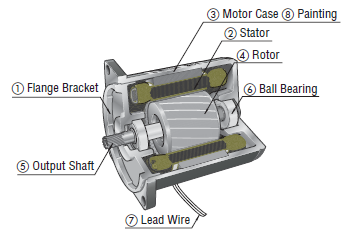

轉子包含核心組件、主軸、限位鍵、限位環、軸承、墊片、擋圈這些主要部件,其中核心組件、限位環是與專利技術相關的內容。其余部件與傳統電機轉子并無差異,譬如限位鍵用于限制主軸-核心組件之間的相對轉動,擋圈用于限制主軸-核心組件之間的直線滑動。

核心組件主要由鐵芯(鐵芯盤堆疊而成)、導條、嵌塊構成。

鐵芯盤

鐵芯的作用是增強磁場,常見使用磁性能較好的硅鋼材料。鐵芯處在變化磁場中,而其本身能夠導電,所以鐵芯內部會產生感應電流。這樣的感應電流會使鐵芯發熱,并且降低效率。一般使用薄硅鋼片堆疊形成鐵芯,并且硅鋼片之間進行絕緣處理,這樣可以增大感應電流的回路電阻,大幅削弱鐵芯中的感應電流。

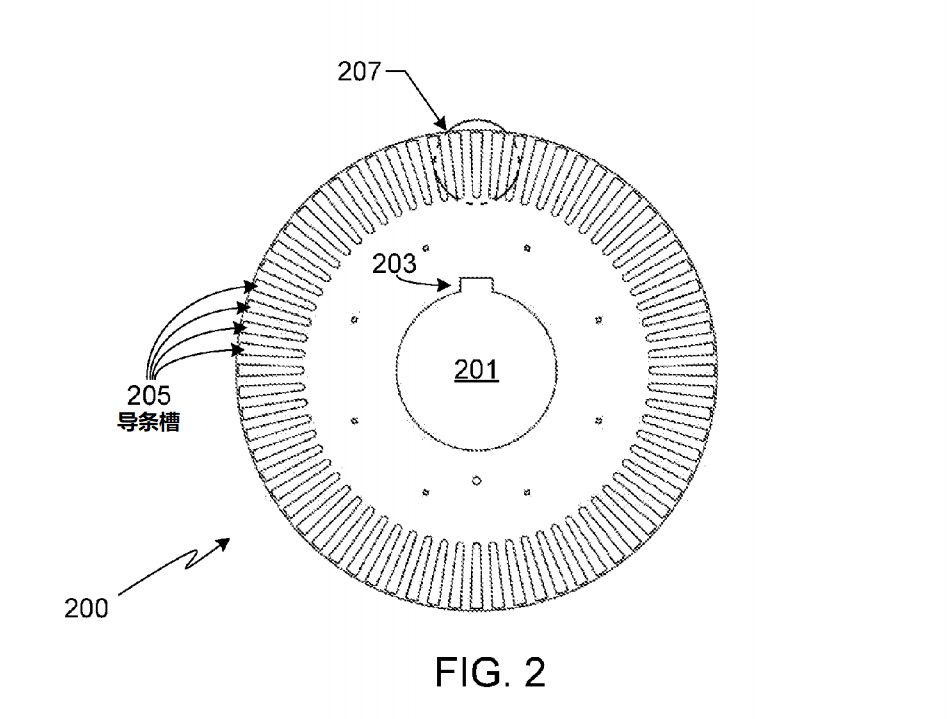

鐵芯盤具有比較復雜的結構,如大量導條槽以及主軸孔,使用沖壓工藝可以非常方便地將片材加工成鐵芯盤。

鐵芯盤與傳統工藝相比,并無差別。將多個鐵芯盤堆疊粘合起來,即形成鐵芯。將相鄰的鐵芯盤之間按某個方向略微錯開一定角度,可以實現導條槽相對主軸的傾斜,即“斜槽”,這有利于轉動過程中力矩的平穩,能夠減小抖動。

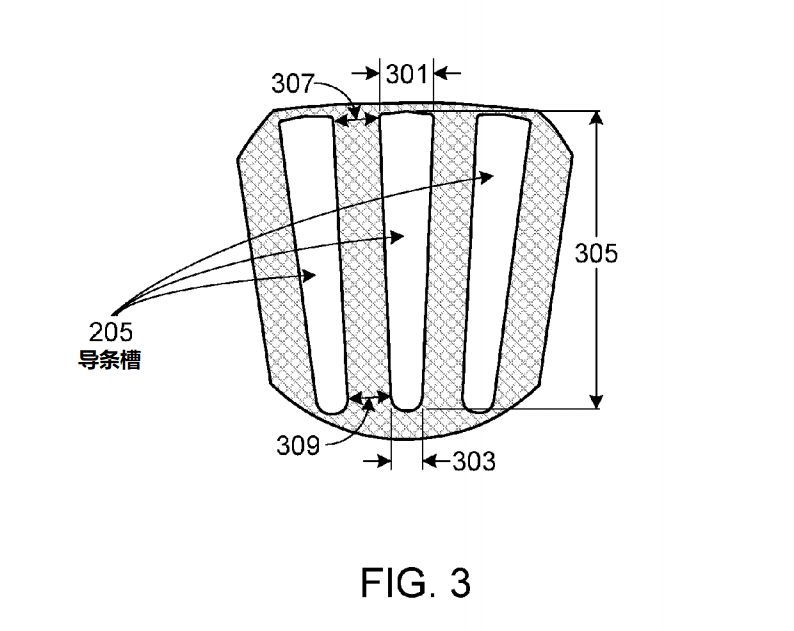

鐵芯盤導條槽局部放大

我們對導條槽進行局部放大,所有導條槽以主軸軸線為圓心,呈均勻的圓周分布。兩個相鄰的導條槽之間的間距不是恒定的,而是越靠近轉軸的位置,間距越小,呈現一種收束的狀態。譬如圖中尺寸309小于尺寸307。

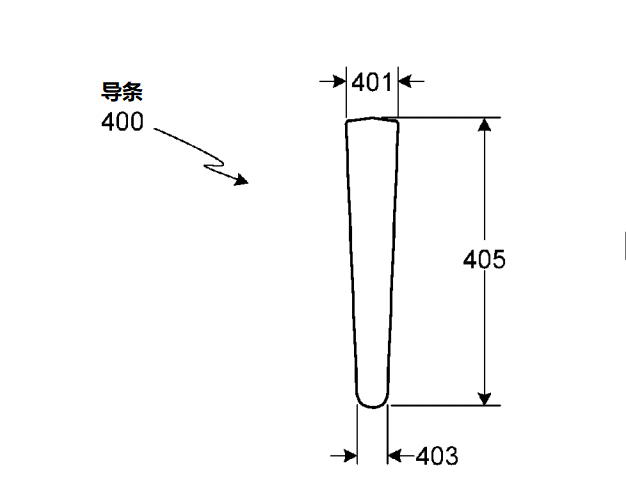

導條截面

導條是細長的柱狀結構,可以通過擠壓工藝生產。導條部件用于形成電回路,需要材料具有盡可能小的電阻率,譬如無氧純銅

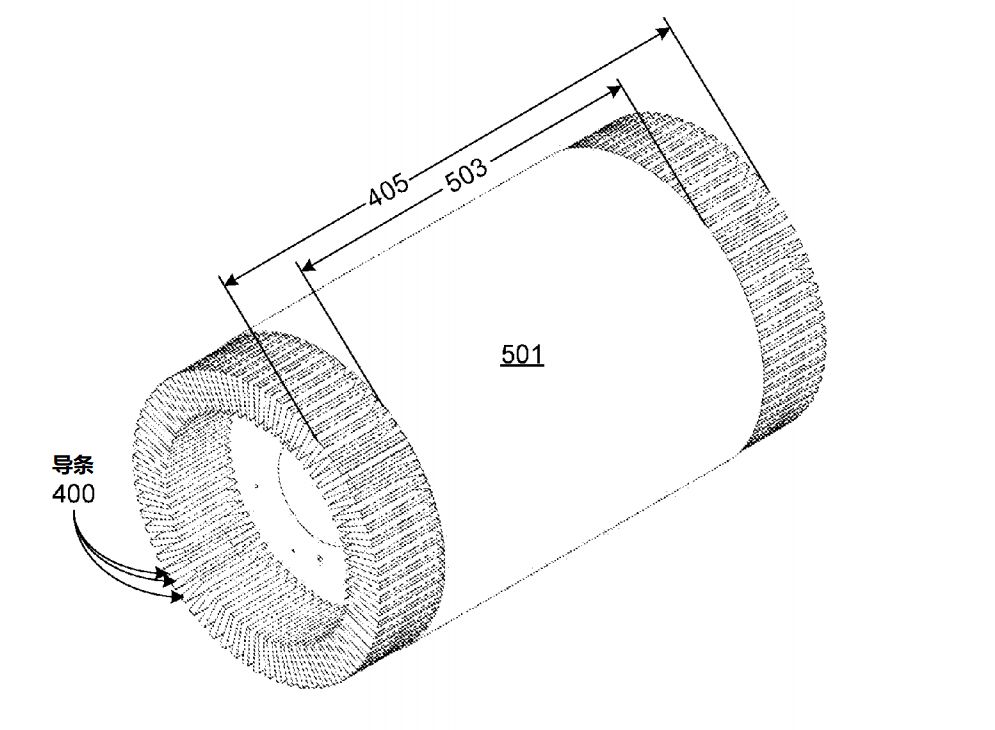

導條槽插入鐵芯

將所有導條插入組合完畢的鐵芯。導條長度應大于鐵芯高度,以使得鐵芯兩端能夠露出一部分導條,并且鐵芯兩端露出的導條長度應當相等。為了使導條能夠順利穿過導條槽,兩者在尺寸上應當實現間隙配合,即導條比導條槽略小一圈。

此處可不進行導條-鐵芯之間的絕緣處理,因為導條上產生的感應電壓比較小,并且鐵芯盤之間已經進行了一定程度的絕緣。需要注意的時,導條露出的部分需保持電接觸性能,表面不可進行絕緣,同時要防止氧化。

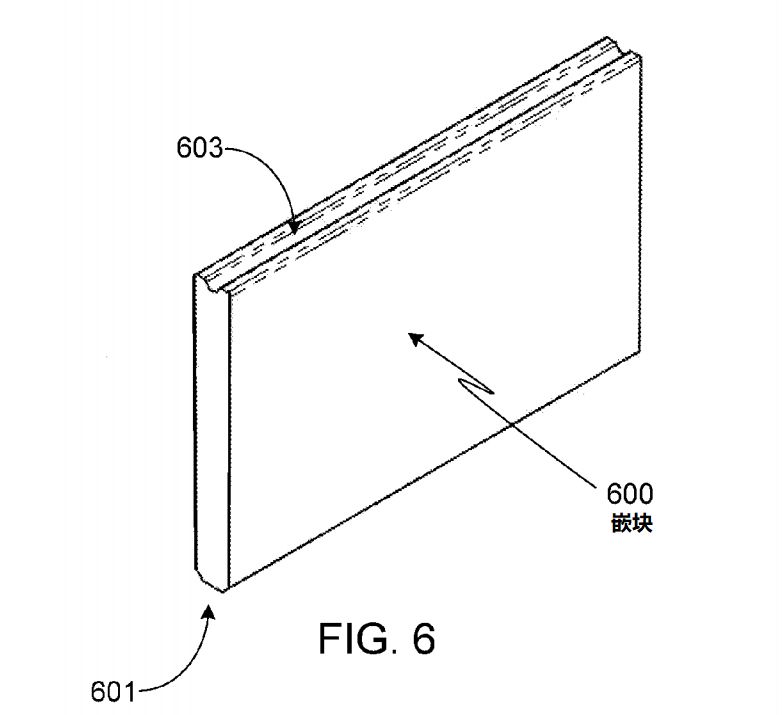

嵌塊透視圖

嵌塊是此種工藝中最重要的組件。嵌塊由導電性能優良的材料制成,譬如同樣使用無氧純銅材料、由擠壓工藝制造。

嵌塊需要在兩側平面涂覆釬焊材料(如銀、銀合金),用于后續的工藝。嵌塊的厚度(涂覆后),應當與導條間隙相匹配,以保證能夠緊密結合。

嵌塊靠近轉軸的一側(圖中601位置)可加工倒角,以方便裝配。在遠離轉軸的一側(圖中603位置)可進行某種標記(圖中標記為凹槽),在安裝時可方便地辨識嵌塊安裝方向。

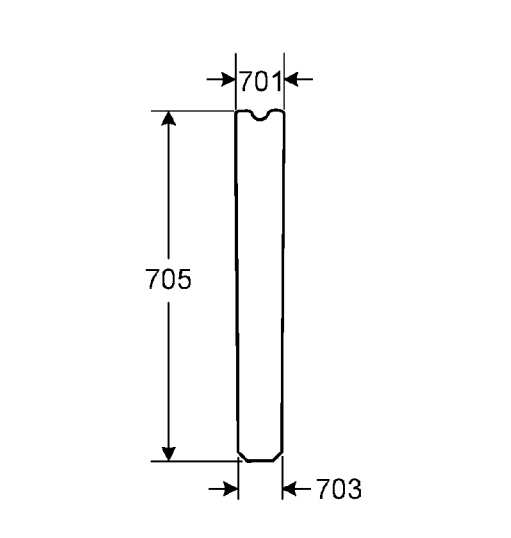

嵌塊截面

嵌塊從截面上看,兩邊并不是平行的,而是呈略微收束,如圖中703的長度要小于701。

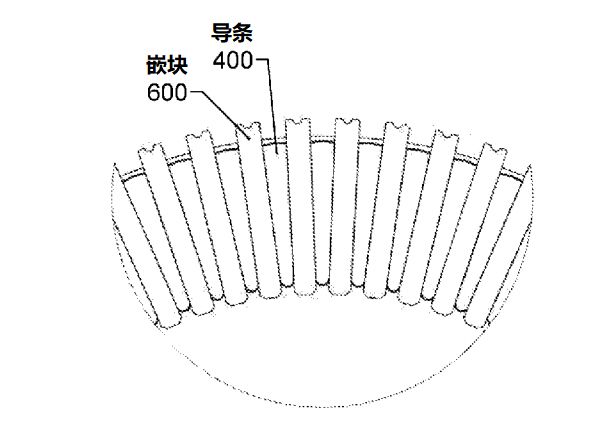

嵌塊嵌入導條間隙

嵌塊的作用是嵌入導條間隙,結合之前嵌塊、導條槽間隙的收束形態,容易想到嵌入越深、結合越緊密。原本導條裸露的側面部分,將大幅度地與嵌塊側面相接觸,容易實現裸露側面面積的90%以上與嵌塊接觸。這樣的接觸面積比例在一般方案中是難以見到的,一般方案中由于需要留出焊接位置,會要求端環與鐵芯之間留出較長的距離,這會導致重量增加。嵌塊可以稍長于導條在某一端露出的長度,這樣嵌塊會相較于導條端面有所突出,可以充分利用導條的側面面積,多余的部分可以在后續的機加工中去除。

嵌塊-導條-鐵芯組合體側視圖

嵌塊安裝完畢后,需要對接觸面進行釬焊加工,由于釬焊材料已經事先涂覆,在此僅需進行加熱即可。加熱釬焊過程應當避免氧化,比如將組合體整體放入真空爐。在一些情況下,不使用單獨的釬焊材料,而直接將導條-嵌塊進行加熱連接也是可行的。

在加熱過程中,焊料融化通常不會導致嵌塊滑動,為了防止意外滑動,使用一些簡單模具對嵌塊進行約束也是有效果的,譬如使用鐵絲在嵌塊外圓進行纏繞擰緊。

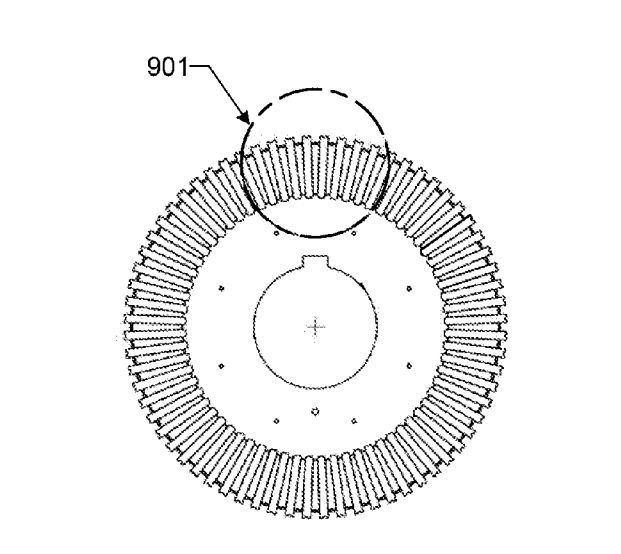

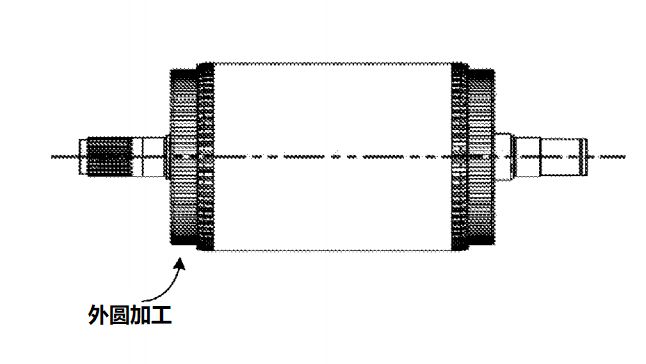

對組合體進行外圓加工

釬焊結束后,嵌塊-導條之間就形成了導電性能優秀的接頭,并且機械連接十分緊固。在此基礎上,對組合體進行外圓加工,切削多余的部分,便形成了端環。至此核心組件制造完成,之后可以安裝主軸等轉子組件。

加入限位環

將限位環套在端環外側,可以增強端環的機械強度,防止其解體。限位環應當與端環過盈配合,可借助熱脹冷縮來幫助安裝。限位環材質可以是不銹鋼、鈹青銅等機械性能優秀的金屬。

之后對轉子進行動平衡調整等微調加工,就完成了轉子制造。

可以看出,相比與傳統的焊接制造工藝,此方法在釬焊接頭處具備優秀的電接觸性能,從而降低了鼠籠結構的整體電阻,提高了效率。同時此方法的裝配容易,所用零件結構簡單易加工,具有較低的制造成本。與傳統焊接端環方法相比,接頭具有較高的機械強度,提高了可靠性。

附:專利范例機械參數

電機轉子的設計是多方面因素綜合優化的結果,專利中舉出了一個實際例子的各項機械、工藝參數,具有較大的參考價值。

導條/嵌塊材料:無氧銅

導條/導條槽數:68

嵌塊數:67

導條長度:214.0mm

鐵芯盤堆疊總厚度(503):153.3mm

導條槽截面長度(305):16.5mm

導條槽遠離轉軸一側厚度(301):2.97mm

導條槽臨近轉軸一側厚度(圓弧直徑)(303):1.75mm

導條槽遠離轉軸一側間距(307):2.5mm

導條槽臨近轉軸一側間距(309):2.3mm

鐵芯盤外側距導條槽厚度:0.5mm

導條截面長度(405):16.26mm

導條遠離轉軸一側厚度(401):2.725mm

導條臨近轉軸一側厚度(圓弧直徑)(403):1.51mm

導條裸露長度(每側):30.35mm

嵌塊截面長度(705):20mm

嵌塊遠離轉軸一側厚度(701):2.746mm(含涂層)

嵌塊臨近轉軸一側厚度(703):2.494mm(含涂層)

嵌塊長度(略長于導條裸露長度):31.3mm

審核編輯:黃飛

電子發燒友App

電子發燒友App

評論