5 華為-CN115333265A

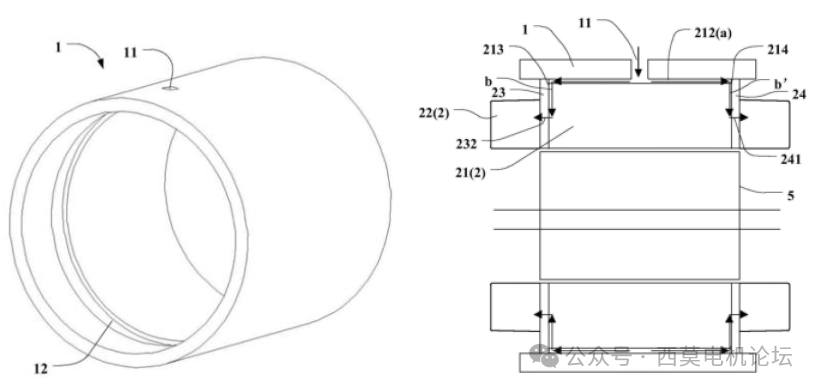

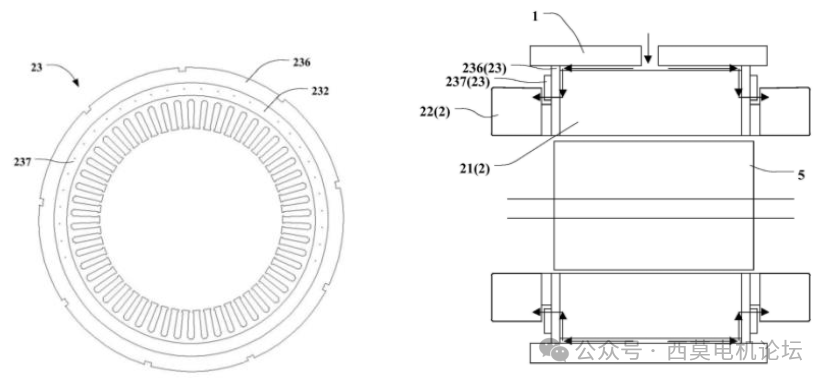

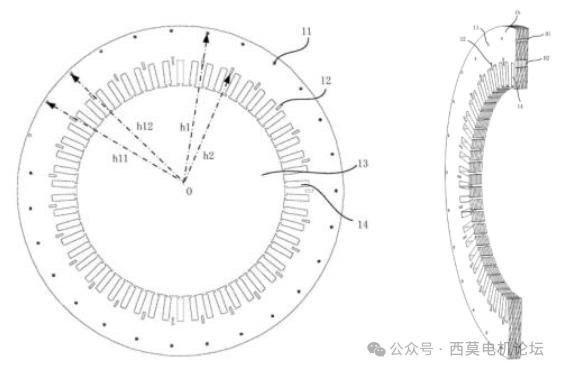

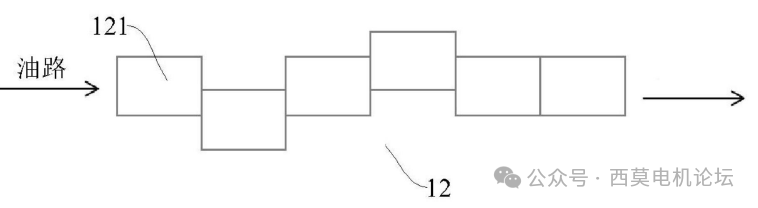

(如圖5.1-5.3)冷卻油從殼體1中間段的進油口11進入,與其他中間進油方案不同,該殼體具有環形通道12,中間端鐵芯外徑與其他段相同。進液口11將冷卻液引入定子鐵心21表面,定子鐵芯1表面上有多個凹槽結構用于形成軸向冷卻流道a。定子鐵芯21沿軸向方向的兩端的端面13和端面214沖片具有導流槽,形成徑向的冷卻通道b。第一端板23和第二端板24分別位于定子鐵芯21軸向方向的兩端,在端板23、24上分別具有噴油孔232和241,將冷卻液體噴淋在繞組上。

圖5.1?冷卻殼體?????????????圖5.2?冷卻油走向圖

圖5.3裝配截面圖

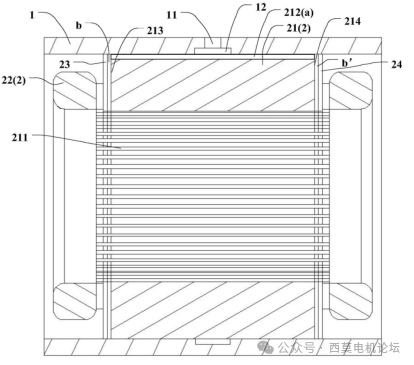

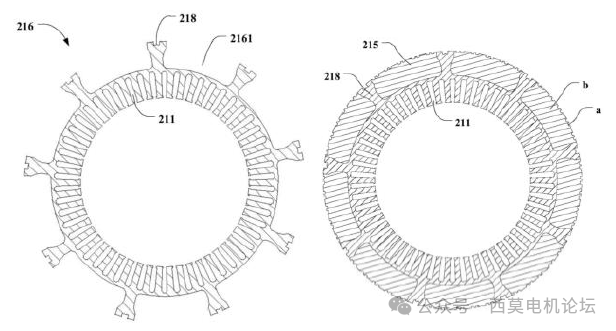

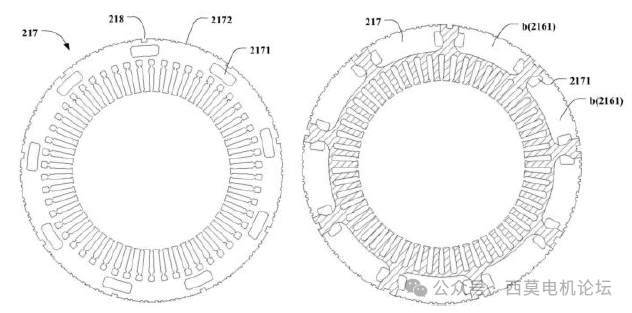

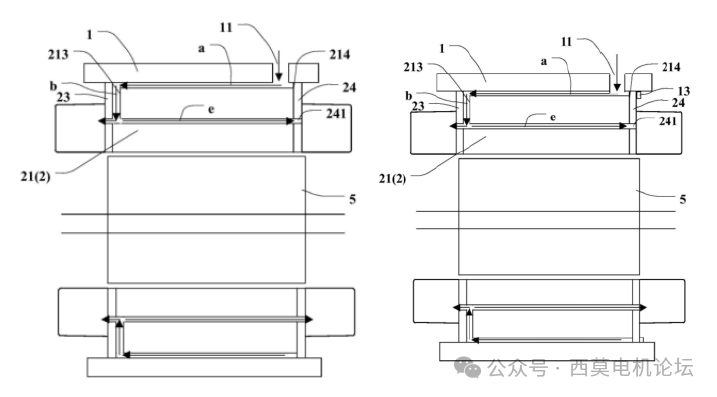

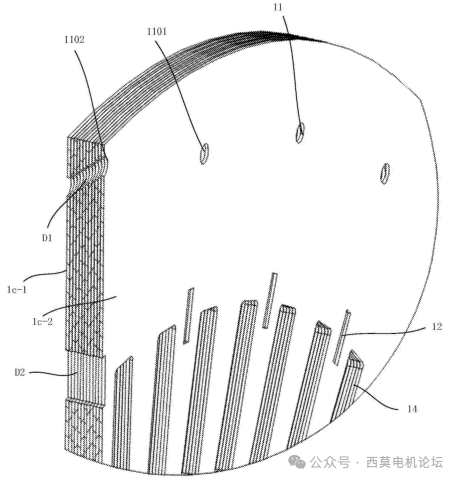

(如圖5.4)該定子鐵芯共采用4種類型硅鋼片,第一類硅鋼片215、第二類硅鋼片216、第三類硅鋼片217、第四類硅鋼片(端板)23。四種硅鋼片從中間到兩端裝配關系是:第一類、第三類、第二類、第四類。

(如圖5.5)第一類硅鋼片215在外徑表面具有多個第一缺口2151,多個第一硅鋼片215的第一缺口2151連接形成定子鐵芯21的缺口212。并與殼體1配合形成鐵芯表面的軸向冷卻通道a。

圖5.4?硅鋼片裝配關系??????圖5.5?第一類硅鋼片

(如圖5.6、圖5.7)第二類硅鋼片216具有9個弧形第二缺口2161,通過疊壓后形成徑向冷卻通道b。

圖5.6?第二類硅鋼片?圖5.7?第一、二類硅鋼片裝配

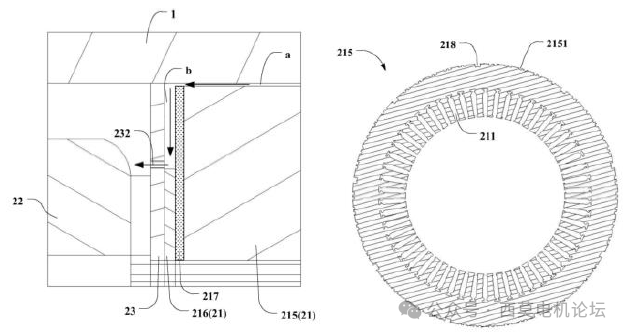

(如圖5.8、圖5.9)第三類硅鋼片217具有9個長方形第三缺口2171,上述第三缺口2171與相鄰的至少兩個第二缺口2161部分重合,連通相鄰兩個第二冷卻液流道b。可以使得相鄰的第二冷卻液流道b聯通的第一噴油口232的流量更加均勻,有利于更好的提升電機對線圈繞組22沿周向方向散熱的均勻性。第三硅鋼片217還具有第四缺口2172,該第四缺口2172與第一缺口2151相對,從而保證第一冷卻液流道a與第二冷卻液流道b連通。

圖5.8?第三類硅鋼片?圖5.9?第二、三類硅鋼片裝配

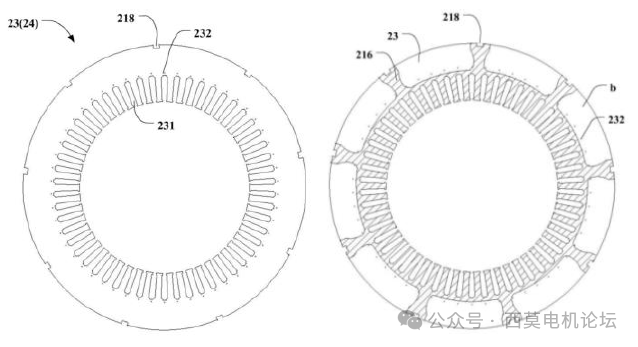

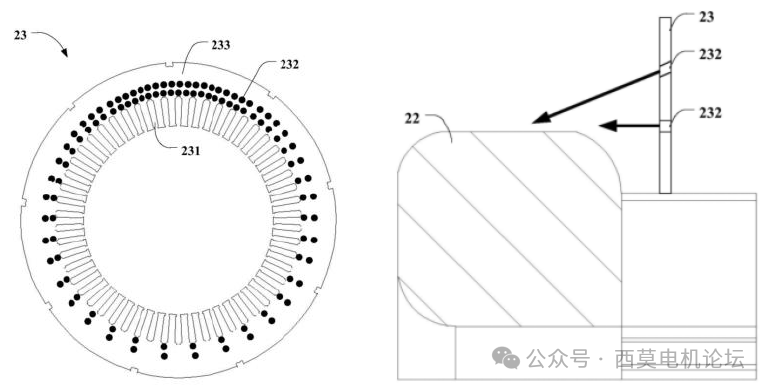

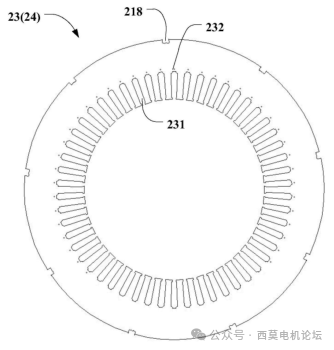

(如圖5.10、5.11)第四類硅鋼片23,在每個靠近槽底的上方設置有噴油孔232,且呈均勻環形排布,從冷卻流道b流出的冷卻油通過噴油孔232噴射在繞組上。其中第四類硅鋼片23可以用塑料端板或鋁板代替。

圖5.10?第四類硅鋼片?圖5.11?第二、四類硅鋼片裝配

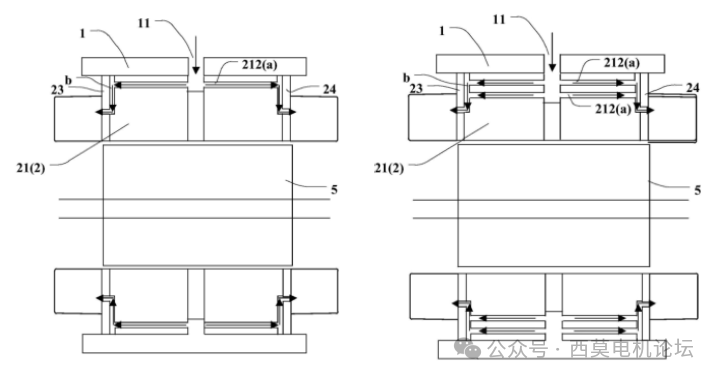

(如圖5.12、5.13、5.14)也可以在端板23上增加一組斜孔,從而有利于增大冷卻液的覆蓋面積,提高繞組的散熱效果。或取消電機下方的噴油孔只保留上方區域,冷卻液噴淋至線圈上方繞組后,會在重力的作用下流向下方繞組,以進一步對相繞組進行冷卻,從而提升散熱效率。

圖5.12?增加斜孔?????????圖5.13?增加斜孔

圖5.14?取消下方油孔

(如圖5.15、5.16)噴油口配件237可以與端板本體236做成可拆卸連接件。在滴漆過程中,由于液態漆粘度小,易流動,會在毛細力等作用下蔓延至第一端板23的表面,很容易堵塞位于第一端板23的尺寸較小的第一噴口232。而本實施例中,第一噴口232形成于上述噴口配件237,因此,在滴漆工藝可以在裝配上述噴口配件237之前進行。此時,出液口的尺寸較大,因此,出液口不易被堵塞。之后,再裝配上述噴口配件237,使噴口配件237的第一噴口232與出液口相對,進而實現冷卻液的流通。

圖5.15?可拆卸端板? ?圖5.16?可拆卸端板裝配截面圖????????

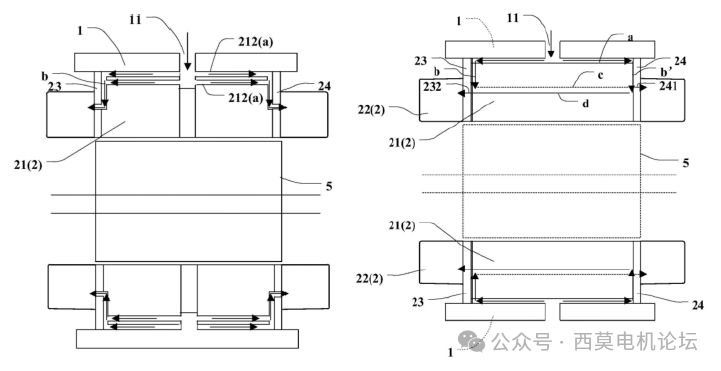

(如圖5.17-5.22)通過改變硅鋼片的缺口位置或改變堆疊方式,可以構成多種冷卻方案,詳細內容不再敘述,大家可以在專利中自行閱讀。

圖5.17可選方案1??????????圖5.18可選方案2

圖5.19可選方案3? ? ? ? ?圖5.20可選方案4

圖5.21可選方案5??????????圖5.22可選方案6

小結:

該方案由于第一硅鋼片215、第二硅鋼片216和端板23的缺口大多數分布在定子鐵芯21的周側,對定子鐵芯21的破壞較少,有利于增強定子鐵心21的電磁性能。通過可拆卸的噴口配件,避免噴油孔被浸漬漆堵塞。同時該方案也省略了噴油環、油管等其他噴油部件。通過第二缺口和第三缺口,可以使定子周向壓力分布更加均勻,這也使周向噴油孔的的流量也更加均勻。

6 華為-CN116865465A

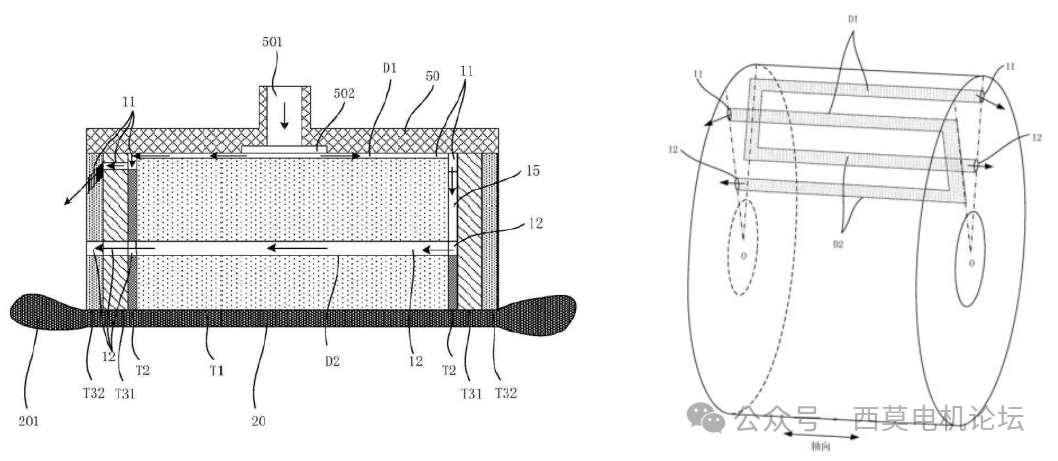

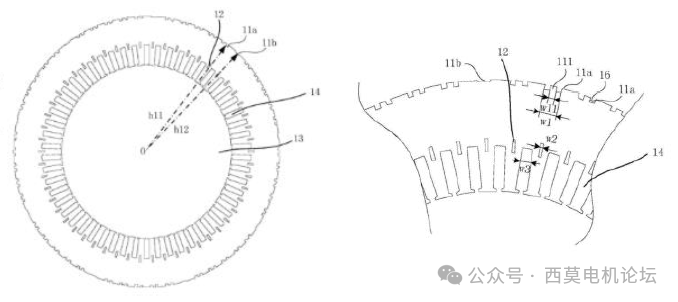

(如圖6.1-6.2)華為在原先專利CN115333265A上做出了改進,該冷卻系統不僅在定子軛部有斜噴的第一冷冷卻口11,在槽底上方還有第二冷卻口孔12。多個第一冷卻孔分別與多個第二冷卻孔相鄰排列,每個徑向流道貫穿定子硅鋼片并連通一個第一冷卻孔和一個第二冷卻孔。油路走向如下:

冷卻油從殼體進油口501進入,通過殼體環形通道502,將冷卻油引入第一類定子鐵芯T1表面,并沿著T1表面上有多個的軸向冷卻液流道D1分別流向前后兩端,其中流向前端冷卻油經過第二類定子鐵芯T2、第三類定子鐵芯(端板)T31和T32從第一冷卻口11傾斜噴在繞組上方。流向后端的冷卻油經過第二類定子鐵芯T2的導油槽形成的徑向流道15,經過第二冷卻口12回流到鐵芯T1的軸向冷卻流道D2,并通過第二類定子鐵芯T2、第三類定子鐵芯(端板)T31和T32從槽底上方的第二冷卻口12直噴在繞組上。第二類定子鐵芯T2、第三類定子鐵芯(端板)T31和T32通過前后通過旋轉錯位裝配可以在繞組前后端均形成相互串聯的冷卻通道11、12。??

圖6.1裝配截面圖???????????????圖6.2流道示意圖?

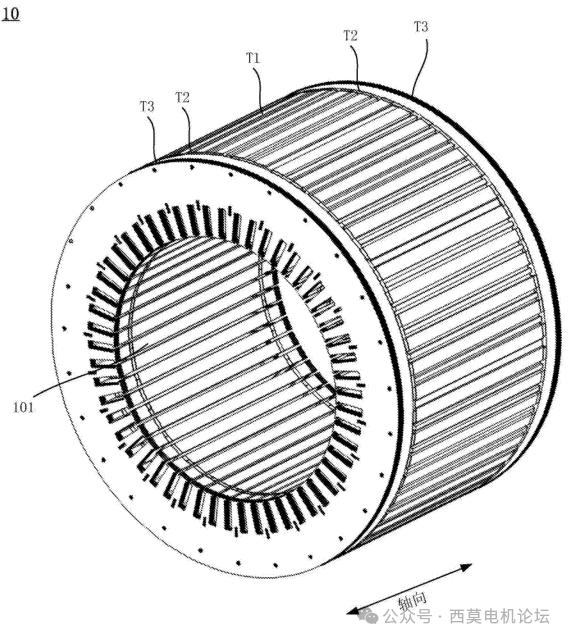

(如圖6.3、6.4)該定子鐵芯共采用3種類型硅鋼片,第一類硅鋼片T1、第二類硅鋼片T2、第三類硅鋼片(端板)T3。其中端板第三結構體T3包括內結構體T31和外結構體T32。三種硅鋼片從中間到兩端分別是:第一類、第三類、第三類。

圖6.3?鐵芯疊壓圖

圖6.4?鐵芯爆炸圖

(如圖6.5-6.8)第一類硅鋼片T1設置有第一冷卻口11和第二冷卻口12,每個第一冷卻孔11對應一個第二冷卻孔12相鄰排列。構成冷卻通道D1、D2其中第一冷卻口11可以為開口槽也可以為閉口槽,閉口槽對冷卻液的密封性更有優勢,但對鐵芯外徑的局部強度不利,更容易出現鐵芯開裂的現象。在實際產品中選擇了圖6.7的方案。第一冷卻孔11有兩種類型,分別是第一冷卻孔11a和第一冷卻孔11b,11a為冷卻槽,11b為焊接槽。且在11a設置有凸起11將第一冷卻孔11分隔為兩部分,從而改變第一冷卻孔11的流通截面面積、冷卻液的流通速率。

圖6.5?第一類硅鋼片閉口槽?圖6.6?第一類硅鋼片開口槽

圖6.7?第一類硅鋼片多槽口?圖6.8?第一類硅鋼片放大圖

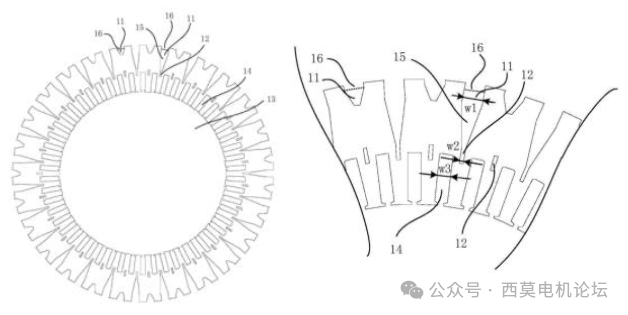

(如圖6.9-6.11)第二類硅鋼片T2設置有冷卻孔第一冷卻口11和第二冷卻口12,且第一冷卻孔11中的其中一個第一冷卻孔11與任意兩個相鄰的第二冷卻孔12中的其中一個冷卻孔12通過一個徑向流道15相連通,可以使通過徑向流道15連通的第一冷卻孔11和第二冷卻孔12與未通過徑向流道15連通的第一冷卻孔11和第二冷卻孔12交替排列。

圖6.9?第二類硅鋼片圖?6.10?第二類硅鋼片放大圖

? 圖6.11?第一、二類硅鋼片裝配?圖6.12?第二類硅鋼片前后裝配

(如圖6.13-6.14)第二類硅鋼片T2通過旋轉不同角度裝配在第一類硅鋼片T1兩端,在前后兩側與第一冷卻通道a依次形成U型冷卻通道。例第一硅鋼片1b的第一冷卻孔11在其中一端與第二硅鋼片1a的第二冷卻孔12連通,對應的另外一側12未連通。

圖6.13?第一、二類硅鋼片裝配?圖6.14?第一、二類硅鋼片裝配放大圖

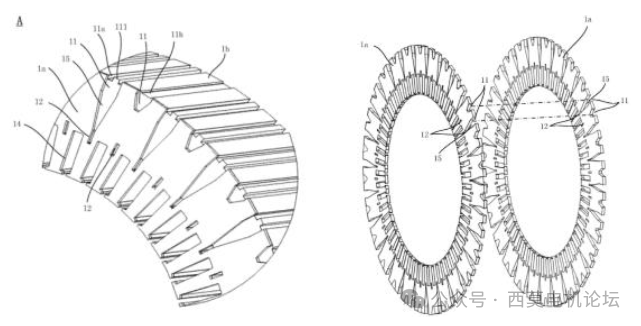

(如圖6.15-6.17)第三類硅鋼片T3設置有冷卻孔第一冷卻口11和第二冷卻口12,其中冷卻口11中心孔13之間的距離沿定子鐵芯10的周向變小,通過不旋轉壓裝形成T31形成水平流道D1,通過旋轉壓裝構成T32形成傾斜流道D1,若要形成斜孔噴淋需在T3表面開更多第一冷卻口11,或改為一體成型的塑料件或鋁板。

圖6.15?第三類硅鋼片?圖6.16?第三類硅鋼片裝配

圖6.17?第三類硅鋼片裝配放大圖

小結:

該專利將在定子鐵芯的徑向方向形成兩層冷卻通道。徑向流道可以將第一冷卻孔和第二冷卻孔連通,而使冷卻液可以在第一冷卻孔和第二冷卻孔之間流通,使得兩層冷卻通道連通,提高冷卻效率,從而提升電機的散熱性能。多個第三硅鋼片T3依次偏轉疊置后,形成徑向傾斜的冷卻通道,可以使冷卻油準確噴淋在繞組端部。相比之前專利方案該方案不僅節省了一種沖片規格還大大提升了冷卻油的利用率。但該方案會導致局部流阻過大,尤其是電機下方冷卻油需要從鐵芯表面的第一流道流向槽底的第二流道需要克服重力作用,可能導致電機下方第二噴油孔流量過低。

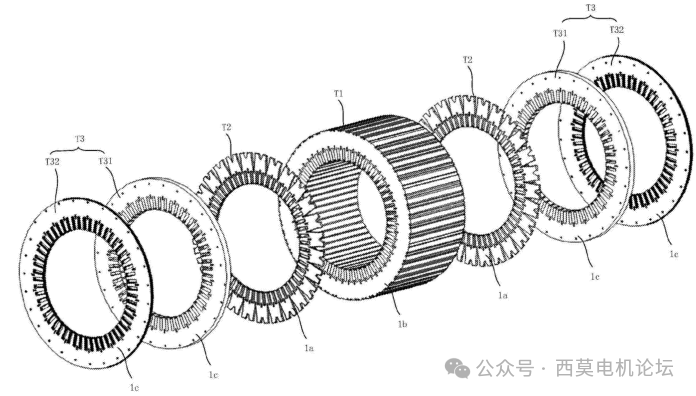

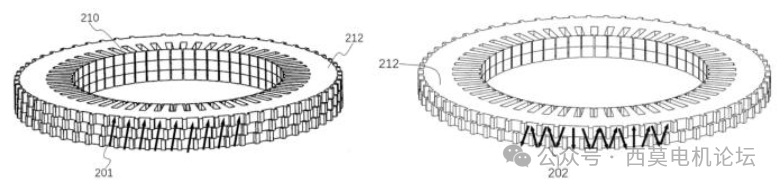

7 小米-CN116014928A

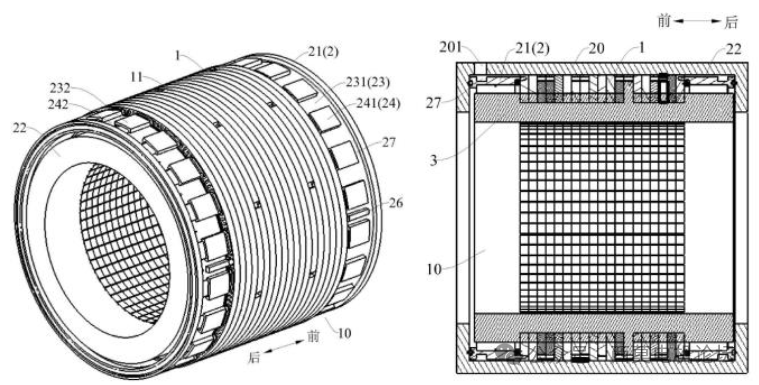

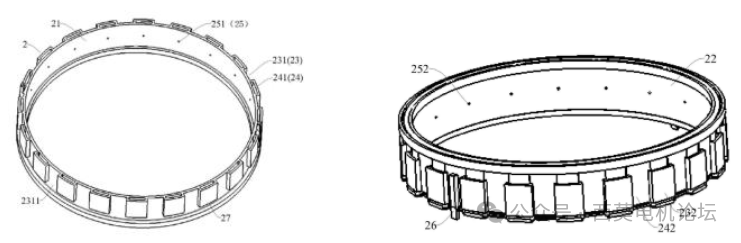

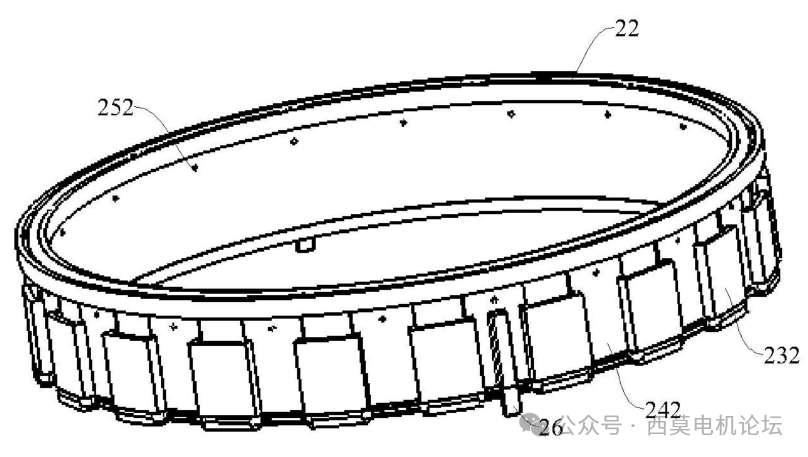

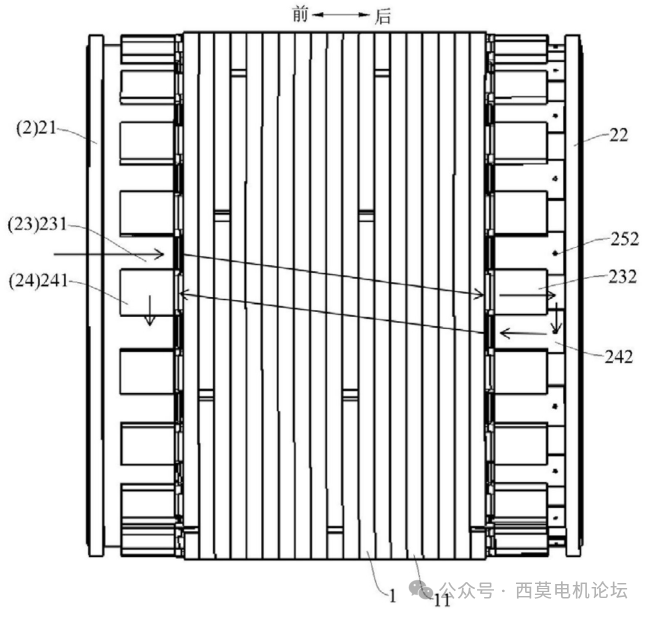

(如圖7.1、圖7.2、圖7.3)該專利采用冷卻油環方案,所述冷卻第一冷卻油環21、第二冷卻22設于所述定子鐵芯1的前后端部,且與定子鐵芯1同軸布置。冷卻油環上設有多個進油通道23和多個出油通道24,進油通道23和出油通道24均與定子鐵芯軸向的噴油孔形成的冷卻通道12連通。

冷卻油從殼體進油孔201進入,通過第一油環21的第一進油通道231通入至冷卻通道12內,然后冷卻油液沿冷卻通道12的長度方向移動并由冷卻通道12的另一端流出,流出的冷卻油液可以進入至第二油環22的第二進油通道232。由于第二進油通道232與其相鄰的第二出油通道242連通,從而可以將冷卻油液通過第二出油通道242排出至第二油環22,最后再通過另一冷卻通道12將冷卻油液回流至第一出油通道241。同時冷卻油環上設置有油噴孔,冷卻油通過噴油孔噴淋在繞組端部

圖7.1?鐵芯油環裝配圖圖?7.2?冷卻系統截面圖

圖7.3?鐵芯油環裝配放大圖

(如圖7.4-7.6)第一油環21和第二油環22選用耐油、耐高溫的特性塑料制成。其中第一油環21和第二油環22的內周壁上設有第一噴油孔251、252,第一噴油孔251與第一出油通道241連通,第二噴油孔252與第二出油通道242連通。

冷卻油環2的外周壁設有環形槽27,環形槽27位于冷卻油環2背離定子鐵芯1的一側,且環形槽27與多個進油通道23連通,從而可以將冷卻油液均勻地分配至定子鐵芯1的各個冷卻通道12內,進而使得繞組3的端部和定子鐵芯1可以得到充分且均勻的冷卻。

冷卻油環2上設有插接柱26,定子鐵芯1的端部設有配合孔,插接柱26插接在配合孔內,從而可以方便冷卻油環2和定子鐵芯1的安裝工作,且結構設計簡單,連接的可靠性較高。

圖7.4?第一油環A面?????????圖7.5?第一油環B面

圖7.6?第二油環

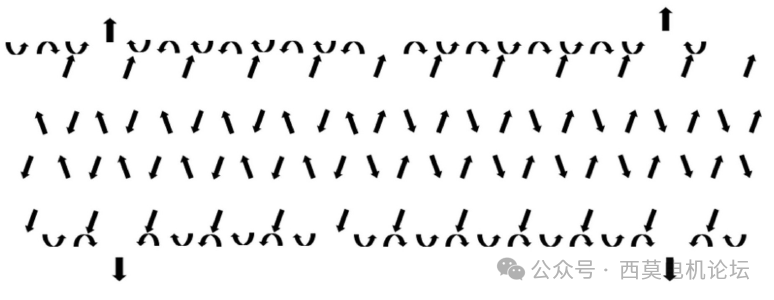

(如圖7.7、圖7.8)冷卻通道12可以沿定子鐵芯1的軸向平行布置,冷卻通道12與定子鐵芯1的軸向之間也可以具有一定的夾角。當然冷卻通道12也可以成波浪形或蛇形等曲狀結構,從而可以延長冷卻通道12在定子鐵芯1內的路徑,使得定子鐵芯1的冷卻效果更好。

圖7.7?冷卻油道與軸向成一定夾角

圖7.8?冷卻油道成波浪形

小結:

該專利的冷卻結構簡單,通過一種鐵芯沖片規格,和兩個油環就可以實現鐵芯冷卻和端部噴淋冷卻。通過鐵芯的錯角疊壓和前后油環錯角裝配可以實現油路形成雙向冷卻通道,整個冷卻油從前油環-鐵芯流道-后油環-鐵芯流道-前油環,大大增加了流通路徑和散熱面積。油環的安裝通過定位銷裝配簡單可靠,但繞組前后端部冷卻的一致性控制較難。

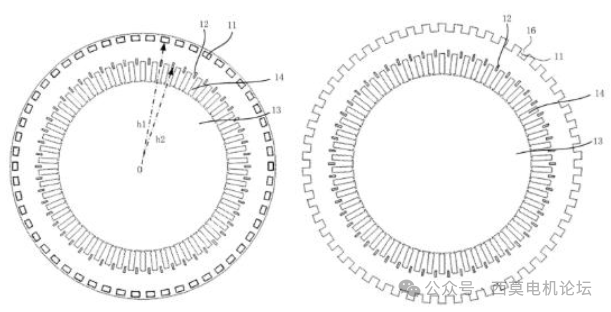

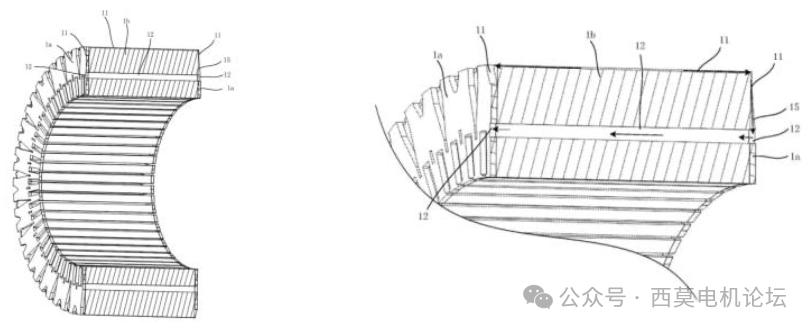

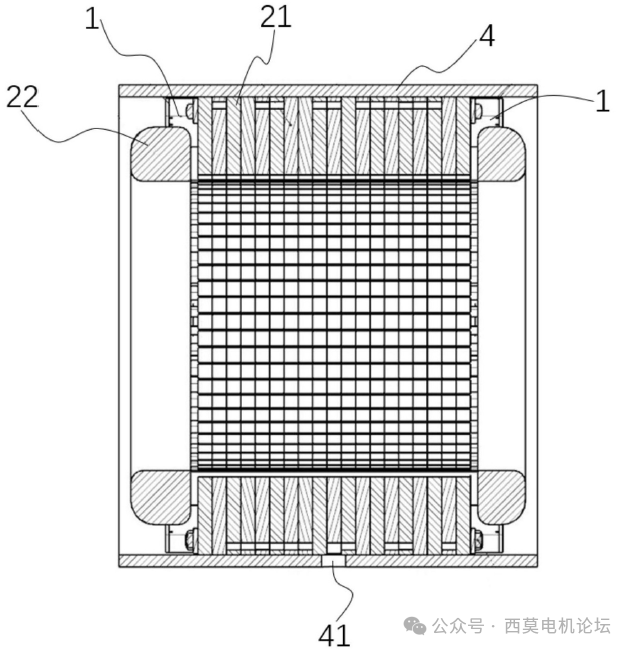

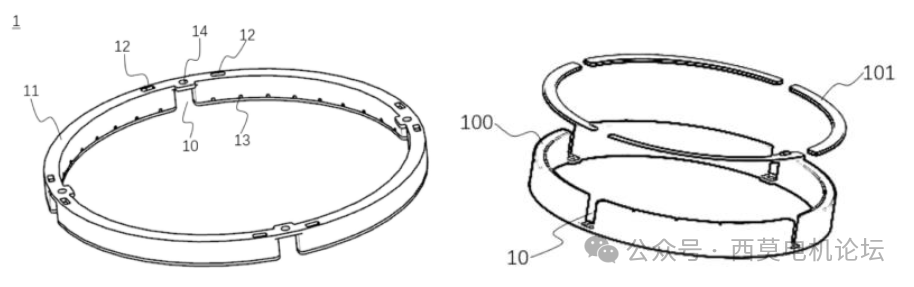

8 小米-CN116613907A

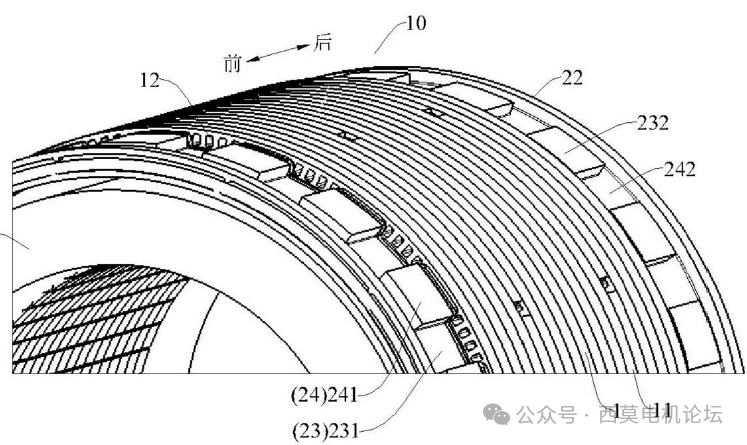

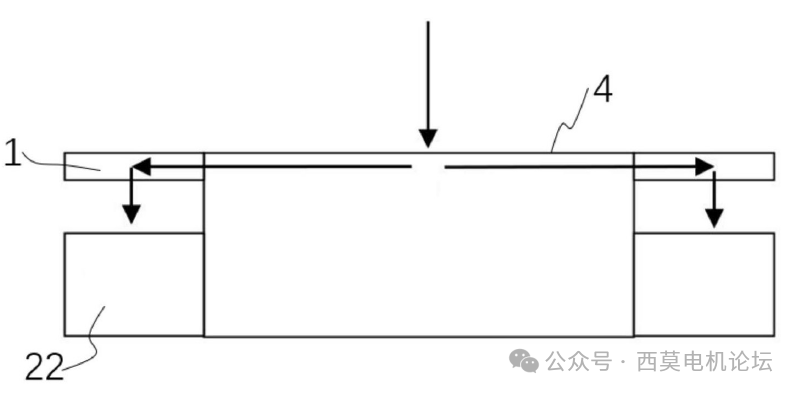

為了使前后兩端和圓周方向繞組冷卻更加均勻,得到更好的散熱效果,小米在該專利中進行了改進設計。(如圖8.1、8.2)冷卻介質由殼體4的第一進油口41進入定子后,沿定子鐵芯21流向兩側,經過兩側的油環1后噴淋到定子繞組22的整個外周,以分別實現對定子鐵芯21和定子繞組22的冷卻。

圖8.1?冷卻系統截面圖

圖8.2?冷卻油走向圖?

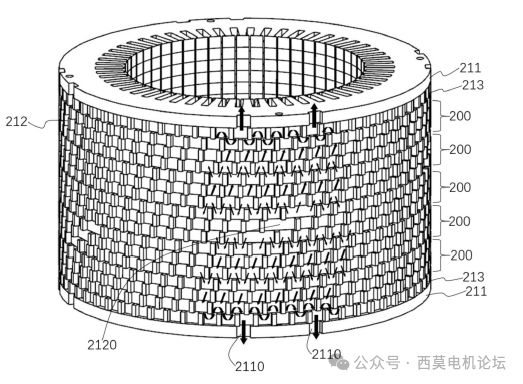

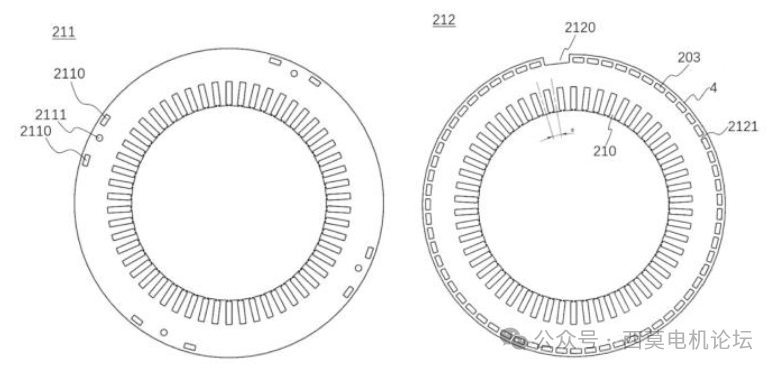

(如圖8.3、8.4)整個定子由第一類疊片211、第二類疊片212構成。第一疊片211設有8個出油口2110和用于固定油環的裝配孔2111。裝配孔2111與油環1的安裝孔14相配合,在將油環1固定在定子鐵芯21兩端的同時,將定子鐵芯21表面的冷卻介質引入到油環1中。

(如圖8.5)第二疊片212的外圈設有多個沿周向間隔布置的凸筋2121,相鄰兩個凸筋2121之間與殼體4形成流道203,多個第二疊片212中任意第二疊片的任意一個流道203可以形成為第二進油口2120。

圖8.3?定子鐵芯堆疊圖

圖8.4?第一類疊片???????圖8.5?第二類疊片

(如圖8.3、圖8.6-8.8)多個第二疊片212分為多個疊片組200,每個疊片組200的多個第二疊片212的流道相連通并形成傾斜流道201。相鄰兩個疊片組200的第二疊片212的流道相連通并形成交錯流道202。傾斜流道201用于引導冷卻介質沿軸向方向充滿每個疊片組200的多個第二疊片212;交錯流道202用于引導冷卻介質沿周向方向連通相鄰兩個疊片組200的第二疊片212,進油口流入的冷卻介質經傾斜流道201和交錯流道202以及兩者的組合布滿整個定子鐵芯21的外周面,實現定子鐵芯360°均得到冷卻。

圖8.6?第二類疊片傾斜堆疊?圖8.7?第二類疊片交錯堆疊

? 圖8.8?冷卻流道示意圖

(如圖8.9、圖8.10)油環本體100的封閉的一端形成為配合面11。油環本體100可以一體注塑制造形成油腔,再通過焊接端蓋101,形成封閉的油腔。相鄰兩個油腔之間形成裝配間隙10,油環1設有進油孔12和噴油孔13,其中,進油孔12設于配合面11上且用于與定子鐵芯21的出油口2110相連通,噴油孔13設置在油腔的朝向定子繞組22的內壁上。用于冷卻定子鐵芯21的冷卻介質可以進入油環1,并且冷卻介質可以噴淋到定子繞組22的整個外周。

圖8.9?油環裝配圖???????圖8.10?油環焊接端蓋

小結:

小米的技術方案定子鐵芯包含兩種疊片,通過將多個疊片疊壓和旋轉設計,能夠形成不同冷卻介質流動路徑,以提高對定子鐵芯的冷卻效果。與直流道相比,傾斜流道的散熱面積更大,能夠提高冷卻效果;交錯流道能夠改變冷卻介質的流動方向,冷卻介質可以從任意進油口流入并覆蓋定子鐵芯的整個圓周方向,實現定子鐵芯360°均得到冷卻,保證冷卻的均勻性,有效降低驅動電機高溫老化失效風險,提高電機功率密度和扭矩密度。

審核編輯:黃飛

?

電子發燒友App

電子發燒友App

評論