超聲波檢測及等級評定實驗

一、實驗目的

1、了解超聲波探傷的工作原理和儀器的工作過程;

2、熟悉探傷儀器,掌握使用直探頭和斜探頭,對試件進行縱波和橫波探傷,確定試件的內部缺陷。

二、實驗原理

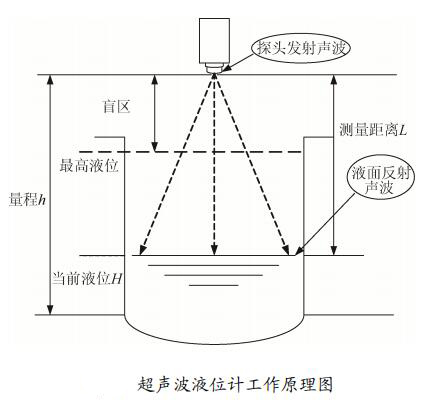

超聲波探傷是利用電子儀器產生高頻(0.5~10MHz)脈沖電壓,激發鈷鈦酸鉛等壓電晶片,由于這種壓電晶片具有電壓效應,電能被轉換成機械彈性振動成為超聲波,向工件內部傳播(超聲縱波或橫波)進行探傷,而在不同介質的界面上(工件表面、內部缺陷、工件底部)反射回來的超聲波,又由壓電晶片轉換成電訊號,經放大后,顯示在示波管上,以判斷工件內部是否存在缺陷(氣孔、夾渣、裂紋、未焊透等)。顯然,缺陷越大,從缺陷界面反射回探頭所需的時間就越長,因此,根據反射波的強弱和到達時間的長短,就可以探測工件內部缺陷的大小和位置(深度),這就是超聲波探傷的基本工作過程。

?

三、實驗儀器和工具

CTS—8型晶體管探傷儀,鋼直尺,機油,試件若干。

?

四、實驗步驟

1、試件的準備

(1)準備各種試件,表面具有一定光潔度;

(2)在探測表面涂上一層耦合劑——機油。

2、儀器的調整

(1)使用22V~30V的直流電源,嚴禁儀器直接接入交流電源中,或將直流電源的極性反接,否則損壞儀器;

(2)接通電源:開啟面板上電源開關K6,這時可聽到儀器內部發出頻率為1千赫的音響,表示儀器工作正常,約15秒鐘后,熒光屏上應出現掃描基線;

(3)調整輝度、聚焦、波形位置:用起子調節儀器上端的電位器W10(輝度旋鈕)至基線亮度適中,一般在儀器出廠時輝度已調在較亮位置,以后不必常動。調節旋鈕W8(聚焦旋鈕)使波形至清晰為止,如果面板上的聚焦控制不能調至波形最清晰時,可用起子略調儀器上端的輔助聚焦電位器至波形更清晰。儀器上端的垂直位移電位器W11可供調節基線上下移動,使基線與熒光屏的刻度重合,便于讀測。若要調動屏幕上基線左右位置,調節面板上標有“←→”符號的旋鈕W7,可以把始波對準于熒光屏刻度的零位;

(4)頻率調節:超聲波工作頻率較高,指向性好,聲束擴散角小,有利于缺陷的探測,但如果工件結晶顆粒粗大則衰減嚴重,故一般工件較小結晶細時,選用較高工作頻率,如2.5~5MHz;反之則取0.5~1.5MHz的工作頻率。頻率開關K1調準后應配用相應頻率的探頭;

(5)輸出調節:控制器W1主要改變發射脈沖寬度,從而改變超聲發射功率。對于小工件近表淺部位的探點或要求較高分辨率時,則可適當將輸出減少;如探測距離較大,則可將輸出增大;

(6)探測深度調節:根據被測零件的厚度,調節“粗調”和“細調”兩個控制旋鈕,先將“細調”置“0”,然后按試件厚度定“粗調”位置,再調節“細調”至適當位置,以便于觀察底波顯示。為了便于測距,一般應將始波和底波調至熒光屏標尺0~10寬度;

(7)探傷靈敏度調節:這是指示波管熒光屏上反射波脈沖波形高低的調節,以發現工件內部超過規定要求的隱藏缺陷,通常由標準試塊并調節“增益”和“抑制”等旋鈕來實現,以使缺陷反射能充分的顯示;

儀器面板排列圖

(8)標距的調節:距離標志是直接測量深度距離的標尺,當距離開關K5打開時,熒光屏上即出現一系列相等距離的負向標志脈沖,調整標距W12可改變兩個脈沖間的距離,使用標距之前,必須對標距進行單位長度校準;

(9)探頭的使用:根據工件大小、形狀和探測要求,選擇單探頭或雙探頭工作方式和直探頭或斜探頭進行探傷。通常對此沒有嚴格的規定,以波形顯示利于探傷為準。但必須注意象裂紋這一類的危險缺陷,對超聲波的反射有方向性,因此往往有必要利用直探頭和斜探頭從各個方面進行探測,以避免漏檢。

直探頭:常用2.5MHz,對形狀規則,缺陷多與探測表面平行的工件(如鋼板)用直探頭較為有利。由熒光屏上波形的相互位置,對應于工作厚度,又可按比例確定缺陷的深度。

斜探頭:常用2.5MHz,對缺陷可能與探測表面垂直或傾斜的工件,尤其是直探頭無法接近探測部位的工件(如焊縫)必須用斜探頭探傷。

(10)對指定零件進行探傷并作出記錄。

?

五、實驗記錄

1、用CS—1試塊對儀器進行靈敏度校核,選用f=2.5MHz,D=

(表一)

|

平底孔直徑(mm) |

? |

平底孔深度(mm) |

? |

試塊 |

(05)號 | |

|

儀器靈敏度 |

輸出 |

? |

粗調 |

? | ||

|

抑制 |

? |

微調 |

? | |||

|

增益 |

? |

? |

? | |||

|

校核結論: | ||||||

?

2、按照縱波探傷法對(01)號試件位置Ⅰ、Ⅱ、Ⅲ中人為缺陷進行檢測,根據水平刻度與探測深度成正比原理判定缺陷位置,選用f=2.5MHz,D=

(表二)

|

掃描速度 |

起始靈敏度 |

試件檢驗厚度(mm) | ||||||

|

粗調 |

細調 |

增益 |

輸出 |

抑制 |

標記 |

波幅% |

試件號 |

材料 |

|

? |

? |

? |

? |

? |

? |

? |

? |

? |

(表三)

|

試件號 |

試件厚度S ( mm) |

底波水平刻度τb (mm) |

比例系數 K=S/τb |

缺陷波水平刻度τf? (mm) |

被測表面至缺陷距離 ? |

校核結論 | |

|

(01) | |||||||

|

材料 |

? |

? |

? |

? |

? |

? |

? |

|

缺陷編號 |

Ⅰ |

? |

? |

? |

? |

? |

? |

|

Ⅱ |

? |

? |

? |

? |

? |

? | |

|

Ⅲ |

? |

? |

? |

? |

? |

? | |

3、縱波探傷

(1)按實驗二的方法判定(02)號試件A和C部位中人工缺陷的位置。選用f=2.5MHz,D=

(2)根據6分貝法(半波高度法)對(02)號試件部位A中的缺陷進行定量分析,確定缺陷的大小(表六)

(表四)

|

掃描速度 |

起始靈敏度 |

試件檢驗厚度(mm) | ||||||

|

粗調 |

細調 |

增益 |

輸出 |

抑制 |

標記 |

波幅% |

試件號 |

材料 |

|

? |

? |

? |

? |

? |

? |

? |

? |

? |

(表五)

|

試件號 |

試件厚度S? mm |

底波水平刻度τb mm |

比例系數 K=S/τb |

缺陷波水平刻度τf? mm |

被測表面至缺陷距離 ? |

校核結論 | |

|

材料 |

? |

? |

? |

? |

? |

? |

? |

|

缺陷編號 |

Ⅰ |

? |

? |

? |

? |

? |

? |

|

Ⅱ |

? |

? |

? |

? |

? |

? | |

|

Ⅲ |

? |

? |

? |

? |

? |

? | |

(表六)

|

試件號 |

(02) |

探頭中心移動距離L(mm) |

聲場半擴散角 θ=arc sin(1.22N/D) |

m=htgθ |

缺陷尺寸 l=L- |

校核結 論 |

|

缺陷編號 |

? |

? |

? |

? |

? |

? |

|

? |

? |

? |

? |

? |

? | |

|

? |

? |

? |

? |

? |

? |

?

4、橫波探傷

被檢工件板厚

1、選擇探頭入射角

2、測量探頭的入射點和折射角;

3、掃描速度的調整(按聲程調整);

4、時基軸零點的修正和時基軸的調整;

5、調節起始靈敏度;

6、缺陷位置的測定;

(1)??? 缺陷距探測表面的深度;

(2)??? 探頭至缺陷的水平距離;

7、缺陷大小的確定;

(1)??? 當量法(并用半波高度法驗證)測定缺陷當量尺寸;

(2)??? 用半波高度法測定縱向缺陷尺寸。

8、列圖表計算并分析討論。

電子發燒友App

電子發燒友App

評論