LED(Light-emitting diode)由于壽命長、能耗低等優(yōu)點被廣泛地應用于指示、顯示等領(lǐng)域。可靠性、穩(wěn)定性及高出光率是LED取代現(xiàn)有照明光源必須考慮的因素。封裝工藝是影響LED功能作用的主要因素之一,封裝工藝關(guān)鍵工序有裝架、壓焊、封裝。由于封裝工藝本身的原因,導致LED封裝過程中存在諸多缺陷(如重復焊接、芯片電極氧化等),統(tǒng)計數(shù)據(jù)顯示[1-2]:焊接系統(tǒng)的失效占整個半導體失效模式的比例是25%~30%,在國內(nèi)[3],由于受到設備和產(chǎn)量的雙重限制,多數(shù)生產(chǎn)廠家采用人工焊接的方法,焊接系統(tǒng)不合格占不合格總數(shù)的40%以上。從使用角度分析,LED封裝過程中產(chǎn)生的缺陷,雖然使用初期并不影響其光電性能,但在以后的使用過程中會逐漸暴露出來并導致器件失效。在LED的某些應用領(lǐng)域,如高精密航天器材,其潛在的缺陷比那些立即出現(xiàn)致命性失效的缺陷危害更大。因此,如何在封裝過程中實現(xiàn)對LED芯片的檢測、阻斷存在缺陷的LED進入后序封裝工序,從而降低生產(chǎn)成本、提高產(chǎn)品的質(zhì)量、避免使用存在缺陷的LED造成重大損失就成為LED封裝行業(yè)急需解決的難題。

目前,LED產(chǎn)業(yè)的檢測技術(shù)主要集中于封裝前晶片級的檢測[4-5]及封裝完成后的成品級檢測[6-7],而國內(nèi)針對封裝過程中LED的檢測技術(shù)尚不成熟。本文在LED芯片非接觸檢測方法的基礎上[8-9],在LED引腳式封裝過程中,利用p-n結(jié)光生伏特效應,分析了封裝缺陷對光照射LED芯片在引線支架中產(chǎn)生的回路光電流的影響,采用電磁感應定律測量該回路光電流,實現(xiàn)LED封裝過程中芯片質(zhì)量及封裝缺陷的檢測。

1理論分析

1.1 p-n結(jié)的光生伏特效應[m]根據(jù)p-n結(jié)光生伏特效應,光生電流IL表示為:

式中,A為p-n結(jié)面積,q是電子電量,Ln、Lp分別為電子和空穴的擴散長度,J表示以光子數(shù)計算的平均光強,α為p-n結(jié)材料的吸收系數(shù),β是量子產(chǎn)額,即每吸收一個光子產(chǎn)生的電子一空穴對數(shù)。

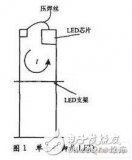

在LED引腳式封裝過程中,每個LED芯片是被固定在引線支架上的,LED芯片通過壓焊金絲(鋁絲)與引線支架形成了閉合回路,如圖1。若忽略引線支架電阻,LED支架回路光電流等于芯片光生電流IL。可見,當p-n結(jié)材料和摻雜濃度一定時,支架回路光電流與光照強度I成正比。

1.2封裝缺陷機理

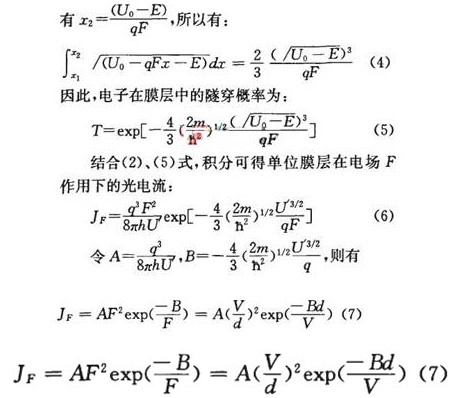

LED芯片受到腐蝕因素影響或沾染油污時,在芯片電極表面生成一層非金屬膜,產(chǎn)生封裝缺陷[11]。電極表面存在非金屬膜層的LED芯片壓焊工序后,焊接處形成金屬一介質(zhì)-金屬結(jié)構(gòu),也稱為隧道結(jié)。當一定強度的光照射在LED芯片上,若LED芯片失效,支架回路無光電流流過若非金屬膜層足夠厚,只有極少數(shù)電子可以隧穿膜層勢壘,LED支架回路也無光電流流過;若非金屬膜層較薄,由于LED芯片光生電流在隧道結(jié)兩側(cè)形成電場,電子主要以場致發(fā)射的方式隧穿膜層,流過單位面積膜層的電流可表示為[12]。

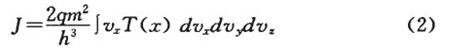

其中q為電子電量,m為電子質(zhì)量,矗為普朗克常數(shù),vx、vy、vz分別是電子在x、y、z方向的隧穿速度,T(x)為電子的隧穿概率。又任意勢壘的電子隧穿概率可表示為[13]

其中jin、jout。分別是進入膜層和穿過膜層的電流密度,x指向為芯片電極表面到壓焊點,為膜層中z方向任意點的勢壘,E是垂直芯片電極表面速度為vx電子的能量。

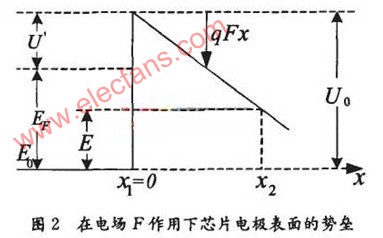

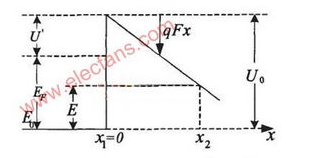

圖2為在電場f’作用‘F芯片電極表面的勢壘圖,其中EF為費米能級,U為電子發(fā)射勢壘。由圖2,若芯片電極表面為突變結(jié),其值為U0,光生電流在隧道結(jié)兩側(cè)形成的電場強度為F,電極表面以外的勢壘為U0- qFx。取芯片電極導帶底為參考能級E0(x=0),因而有x<0處,U(x)=0;x>0處,U(x)=U0- qFx,根據(jù)條件U(x)=E=U0- qFx2式中d為膜層厚度,V為膜層隧道結(jié)兩側(cè)電壓。當LED芯片發(fā)生光生伏特效應時,由式(7)可知,流過芯片電極表面非金屬膜層的電流受到膜層厚度的影響,隨著膜層增厚,流過膜層的電流減小,流過LED支架回路的光電流也將減小。

綜上所述,引腳式LED支架回路光電流的有無或大小可以反映封裝工藝中LED芯片的功能狀態(tài)及芯片電極與引線支架的電氣連接情況,因此,可以通過檢測LED支架回路光電流達到檢測引腳式封裝工藝中芯片功能狀態(tài)和封裝缺陷。

1.3封裝缺陷的檢測方法

完成壓焊工序后,LED處于閉合短路狀態(tài),直接導出回路電流進行檢測不可行。雖然支架回路有一定電阻,但光生電流只有微安量級,因而支架回路中的壓降非常小,用一般的電壓測量方法難度較大,而且接觸式檢測會引入接觸電阻,影響檢測的準確性。因此,考慮用非接觸式的電流檢測方法。根據(jù)法拉第電磁感應定律,利用引腳式LED自身特征,檢測時將帶磁芯線圈中磁芯的一端插入圖1所示閉合回路z中,LED支架回路作為一級繞組,帶磁芯線圈作為次級繞組,并在線圈的兩端并聯(lián)上電容C,與線圈L組成LC諧振回路。以交變的光激勵LED芯片時,支架回路中產(chǎn)生交變電流,交流載流回路會在周圍空間產(chǎn)生交變磁場,次級線圈交變磁場則在次級線圈中產(chǎn)生感生電動勢。若交變光頻率與LC諧振回路頻率相等時,LC回路發(fā)生共振,此時次級線圈兩端感生電動勢最大。因此,可以通過檢測次級線圈兩端感生電動勢間接達到檢測支架回路光電流的目的,實現(xiàn)對封裝工藝中芯片功能狀況及焊接質(zhì)量的檢測。

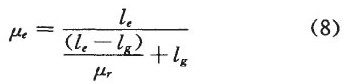

LC諧振回路中,線圈中磁芯起到增強磁感應強度B的作用,從而增加檢測信號幅值。又線圈中磁芯的有效磁導率與相對磁導率間關(guān)系可表示為[14]:

式中,μe磁芯的有效磁導率,脅為磁芯的相對磁導率,μr為磁芯的有效磁路長度,名為非閉合氣隙長度。

由式(8)可以看出,影響有效磁導率脅從而影響磁感應強度B的參數(shù)有:

①磁芯材料的相對磁導率脅。與所選軟磁磁芯材料有關(guān)(軟磁材料初始相對磁導率一般大于1000),當磁芯材料選定后,其相對磁導率為確定值。

②磁芯的有效長度le、非閉合氣隙長度lg,它們由磁芯的結(jié)構(gòu)決定。微弱電流產(chǎn)生的磁場易受外界因素干擾,磁路越長,干擾越大,所以磁芯的有效長度宜短。

在磁芯材料確定的情況下,為了得到較大磁感應強度B,需改變線圈中磁芯的結(jié)構(gòu)。若磁芯結(jié)構(gòu)設計為環(huán)形,由式(8)知,磁感應強度B增大倍數(shù)理論上與磁芯的相對磁導率盧,大小相等,檢測信號幅值將達到最大。與條形磁芯同種材質(zhì)的u型磁芯上搭接一塊條形磁芯就構(gòu)成環(huán)形磁芯線圈,其搭接方式有兩種,如圖3示。

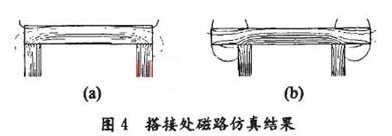

檢測時將繞有線圈的U型磁芯的一端插入圖1所示1閉合回路,感應LED支架回路中回路電流產(chǎn)生的交變磁通,再將條形磁芯搭接在U型磁芯上,使感應磁路閉合。由于搭接方式不同,兩種搭接方式的磁芯線圈處在支架回路所產(chǎn)生的交變磁場中時,其搭接處磁路也將不同,用Ansoft MaxwELl軟件仿真兩種搭接方式的磁芯搭接處在交變磁場中的磁回路,結(jié)果如圖4示

圖4中(a)、(b)仿真結(jié)果對應于圖3中(a)、(b)兩種線圈磁芯搭接方式。比較兩種線圈磁芯搭接處磁路仿真結(jié)果可以看出:①圖3(a)示磁芯搭接處磁路在空氣介質(zhì)中的回路最短,所受磁阻最小,因此磁損耗也最小。②由于待測LED支架回路電流為微安量級,激起的磁場較小,易受空間電磁場的干擾,圖3(b)示磁芯搭接處磁路暴露在空氣介質(zhì)中較多,受干擾的幾率較大。由上述分析,圖3(a)磁芯搭接方式較優(yōu),可以增強信號檢測端抑制干擾能力,增加檢測信號幅值,一定程度上提高光激勵檢測信號信噪比,進而提高缺陷檢測精度。

2實驗及分析

2.1實驗

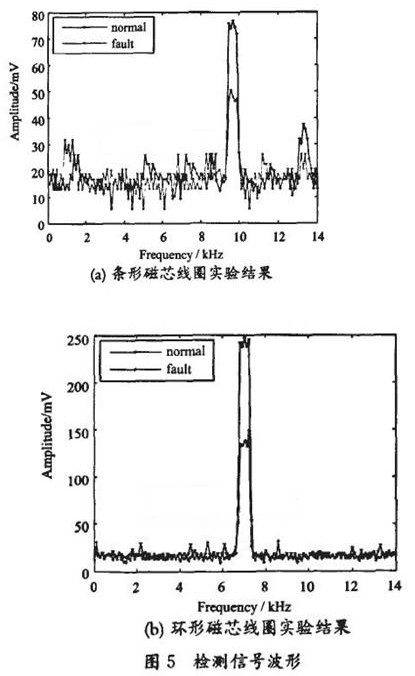

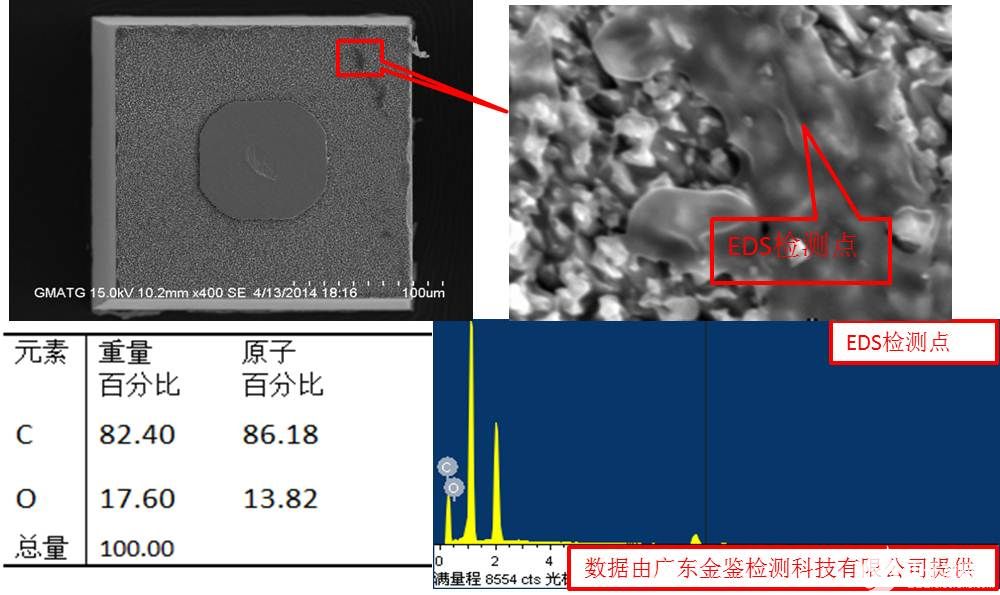

為了比較條形磁芯線圈與環(huán)形磁芯線圈對封裝缺陷檢測精度的影響,現(xiàn)分別使用條形磁芯線圈和圖3(a)示環(huán)形磁芯線圈進行實驗。磁芯材料為PC40,其初始相對磁導率約為2300,條形磁芯的外形幾何尺寸為1.6minx3.2ram×20mm,線圈匝數(shù)為300匝;環(huán)形磁芯橫截面尺寸為1.6mm×3.2mm,其有效磁路長度約等于條形磁芯,線圈匝數(shù)為300匝。實驗中激勵光源為一種超高亮度貼片式白光LED,激勵光源用占空比為50%的方波信號驅(qū)動,方波信號可由一系列正弦變化的信號疊加而成,使其基頻與諧振回路的工作頻率相同,即LC諧振回路實現(xiàn)了對方波信號的選頻,所以穿過線圈磁通鏈的變化率就是方波基頻信號的變化率;檢測對象分別是GaP材料12mil黃色焊接質(zhì)量合格的LED和焊接過程中芯片電極有非金屬膜的LED。從線圈兩端輸出的信號經(jīng)放大、濾波、峰值檢波后見圖5。實驗中放大器的放大倍數(shù)為103倍。

2.2結(jié)果分析

本文介紹的LED芯片封裝缺陷檢測方法是通過檢測LED支架回路光電流間接實現(xiàn)的。由圖5可以看出,支架回路光電流激發(fā)的磁場在不同磁芯結(jié)構(gòu)線圈兩端感生電動勢大小不同;不同磁芯結(jié)構(gòu)線圈,檢測信號的信噪比差異較大。具體表現(xiàn)為:

①焊接質(zhì)量合格的LED,實驗檢測值與理論計算值相吻合。圖5(a)為使用條形線圈磁芯的實驗結(jié)果,封裝工藝中焊接質(zhì)量合格的LED,信號檢測端產(chǎn)生的光激勵信號經(jīng)放大、濾波、峰值檢波后幅值約為60mV。選12mil黃色LED芯片進行理論值計算,芯片面積A=0.3mm×0.3mm,取β=0.5當單位時間內(nèi)單位面積被半導體材料吸收的平均光強(以光子數(shù)計)為5.45×1021個/m2s時,由式(1)可計算出光生電流約為42μA。由畢奧-薩伐爾定理、疊加定理及法拉第電磁感應定律,可求得12mil黃色LED芯片在信號檢測端感生電動勢幅值約為63mV,去除實驗誤差和計算誤差,理論值和實驗值較好地吻合。

②對于環(huán)形結(jié)構(gòu)磁芯線圈,實驗值較理論值小。根據(jù)式(8),對于條形結(jié)構(gòu)磁芯線圈,假設磁芯有效磁路長度le=100lg,此時有效磁導率μe≈100。若磁芯改為環(huán)形,則非閉合氣隙長度lg≈0,此時有效磁導率μe≈μr=2300,由理論計算可知,12mil黃色焊接質(zhì)量合格LED在信號檢測端感生電動勢幅值約為1.4V;由圖5(b)知,實驗得到信號值約為220mV,實驗值遠小于理論值。上述計算是在理想情況下進行的,在實際實驗過程中,環(huán)形磁芯線圈是由U形磁芯和條形磁芯搭接而成的,搭接處氣隙lg仍然存在,因而磁路不可能完全閉合,由式(8)知,氣隙對有效磁導率影響很大,所以有效磁導率仍小于相對磁導率,因此,實驗值遠小于理論值。

③不同磁芯結(jié)構(gòu)均可實現(xiàn)LED封裝缺陷的檢測,但檢測信號的信噪比差異較大。由圖5可以看出,雖然實驗中磁芯線圈采用不同結(jié)構(gòu),對于焊接質(zhì)量合格的LED,其光激勵檢測信號均明顯大于封裝過程中芯片電極表面存在非金屬膜的LED光激勵檢測信號,通過比較兩者檢測信號幅值的大小,可將封裝過程中芯片電極表面存在非金屬膜的LED撿出。對圖5(a),實驗使用的線圈中磁芯為條形結(jié)構(gòu),存在氣隙lg,磁感應強度B增強倍數(shù)為有效磁導率μe,同時檢測信號易受外界干擾,因而檢測信號幅值較小且存在較大的檢測噪聲,使得兩種芯片光激勵信號信噪比都較小,給后端信號處理帶來難度,影響封裝缺陷檢測的精確度。將線圈中磁芯搭接成環(huán)形后構(gòu)成閉合磁回路,磁感應強度B得到有效增強,磁損耗較小,受到空間電磁場的干擾相對也較小,所以檢測信號信噪比得到顯著改善。

④不同磁芯結(jié)構(gòu)影響諧振回路的工作頻率。實驗過程中,LC諧振回路的電容C相等,環(huán)形磁芯的有效磁導率大于條形磁芯的有效磁導率,因而環(huán)形磁芯線圈的電感L大于條形磁芯線圈的電感,所以其諧振回路的諧振頻率較小;從圖5可以看出,條形磁芯線圈構(gòu)成的諧振回路的諧振頻率約為9.75kHz,而環(huán)形磁芯線圈構(gòu)成的諧振回路的諧振頻率約為7.33kHz。

⑤理論分析和實驗結(jié)果分析可得,該方法對LED支架回路電流具有較高的檢測精度,通過檢測支架回路電流激起的磁場在線圈兩端感生出電動勢的大小,并與焊接質(zhì)量合格的LED的檢測信號進行比較,實現(xiàn)對封裝過程中存在封裝缺陷的LED進行檢測。

3結(jié)論

針對引腳式LED芯片封裝過程中存在的封裝缺陷問題,基于p-n結(jié)的光生伏特效應,利用電子隧穿效應分析了一種封裝缺陷對LED性能的影響。理論分析表明,當LED芯片電極表面存在非金屬膜層時,流過LED支架回路的光電流小于光生電流,隨著膜層厚度的增加,回路光電流逐漸減小,其檢測信號減小。通過非接觸法檢測待測LED光激勵信號并與焊接合格的LED光激勵信號進行比較,實現(xiàn)對引腳式封裝LED芯片在壓焊工序中/后的功能狀態(tài)及封裝缺陷的檢測。分析了影響檢測精度的因素。用焊接合格與芯片電極表面存在非金屬膜的12mil黃LED樣品進行實驗,結(jié)果表明,該方法可以檢測LED支架回路微安量級光生電流信號,并具有較高的信噪比,檢測結(jié)果能實現(xiàn)對焊接質(zhì)量合格與芯片失效或存在封裝缺陷的LED的區(qū)分,達到對LED芯片在壓焊工序中/后的功能狀態(tài)及封裝缺陷檢測的目的,從而降低LED生產(chǎn)成本、提高產(chǎn)品質(zhì)量、避免使用存在缺陷的LED造成重大損失。

電子發(fā)燒友App

電子發(fā)燒友App

評論