OLED失效涉及的問題很多,雖然業內對此已進行了大量的研究,但失效的規律和具體機理仍然沒有被完全揭示。本文,就來說一說OLED的失效問題。

非本質劣化因素

一般來說,只要不是由于元件的結構和材料等基本性質所造成的元件衰退,通常就被歸類為非本質劣化。

而非本質劣化最重要的表現在黑點的增加,當不發光區域逐漸增加時,將會造成OLED發光的區域相對的減少,進而影響壽命的問題。

OLED器件中所用的材料大部分是對水汽和氧氣極度敏感的,如果器件沒有封裝,很容易在其發光區域發現很多黑色的不發光區域,而且黑色的不發光區域會隨著時間的增加而慢慢變大。

黑色區域的半徑大致與時間的二次方根成正比關系,這似乎意味著黑色不發光區域的形成與某種擴散機制有關。

由于當黑色不發光區域增大到一定程度時,我們用肉眼便可看到,所以OLED器件的壽命問題最早從研究黑點開始的。

本質劣化

雖然可以對器件由于外界干擾所造成的不發光區域的原因進行有效控制,但是發現器件的發光區域即使沒有黑點的產生,其亮度也會隨時間而衰退。

顯然,這種現象不是由于外界所造成的,它是器件的本質老化,或者說是由于材料本身的原因所造成的衰退。

現在還沒有形成一個非常明確和完美的理論來解釋目前OLED器件的劣化問題,這也說明OLED器件本質劣化因素的復雜程度。

水汽氧氣對有機材料的影響

很多研究表明影響有機EL器件壽命的因素之一是水分子和氧氣的存在對有機EL材料的作用,特別是水分子起了很大的作用。

但是對于水分子和氧氣是怎樣使有機層發生變化的,國內外的許多文章提到過這方面的問題,如有機層的氧化等,但具體的過程不得而知。

發光面積退化

封裝好的OLED器件在放置一段時間后,有發光面積減小甚至不能點亮的現象。

經觀察發現這樣的器件的粘接后蓋和鍍有器件材料的玻璃前蓋的環氧樹脂有空洞。

這意味著封裝氣密性不佳,空氣與器件有直接接觸的可能。器件發光面積的減小,很可能與這樣的粘結層空洞有關。

氧氣和水汽經由通道進入器件內部,對器件的性能產生影響,使器件的發光面積發生變化。

空氣環境下發光面積的變化及分析

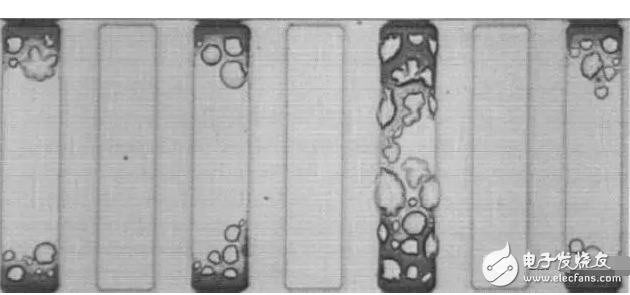

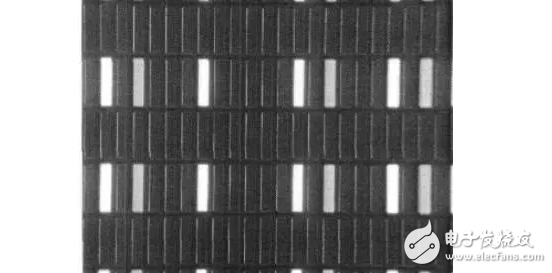

器件開封后立即拍攝,因為器件開封后僅僅在空氣中暴露了幾分鐘的時間,所以可以看到其發光區域為較為完整的矩形,四角棱角分明,亮度均勻,紅綠藍三種顏色相互交替。

通電三十分鐘后,可見發光區域己從四角開始模糊。

時間越久變化越大。

器件面積的縮小是從器件邊緣四角開始。這是因為氧氣水汽主要通過器件邊緣侵入器件內部。

潮濕氮氣環境

實驗排除了氧氣的影響,單獨考察水汽對器件的影響。通過以下操作得到潮濕氮氣環境:

1、將開封后的器件置于該系統中

2、連接導線后密閉導管以外的其它部分

3、持續通氮氣一段時間后完全密閉系統

4、通電觀察拍照

失效器件形貌分析

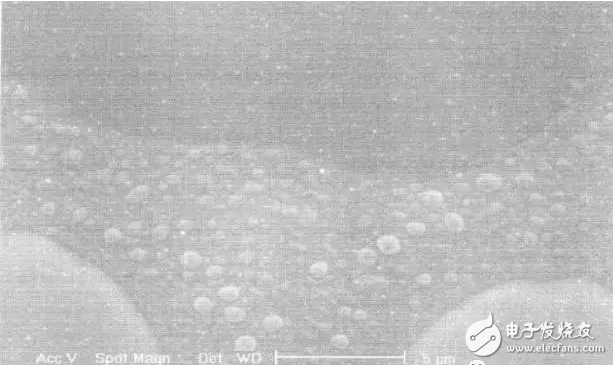

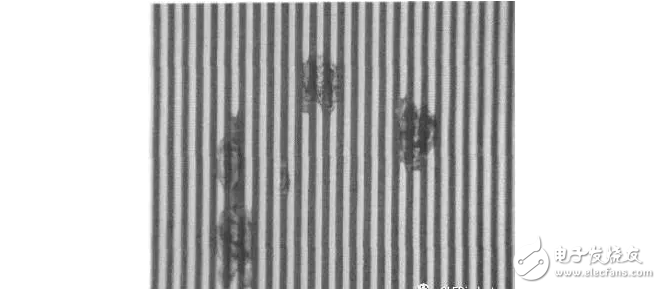

通過對失效后器件的觀察發現,三種顏色的器件的陰極都有不同程度的氣泡狀突起結構。邊緣和四角處的陰極顏色發生了變化,在器件內部則隨機分布著氣泡。

陰極顏色發生變化的區域產生不發光區域,而氣泡處仍能發光。

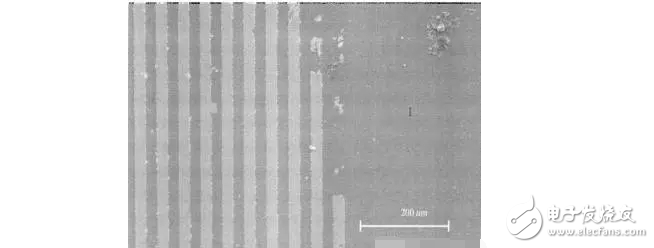

SEM顯微照片中可以清晰的看到陰極有大小不一的凸起

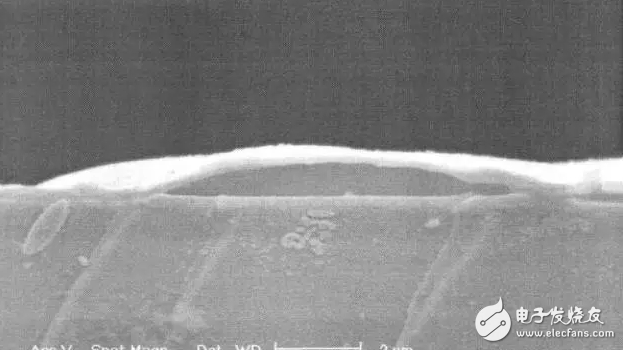

凸起處的截面圖

現象分析

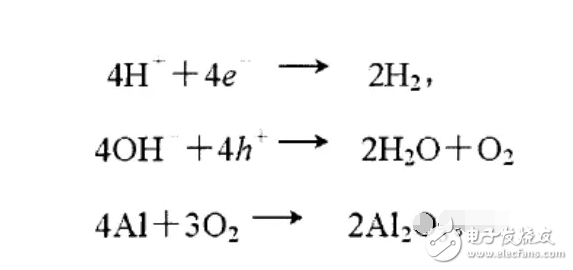

陰極顏色發生變化的原因,主要是氧氣從邊緣進入器件內部,與陰極作用,使陰極發生氧化從而產生不發光區域。

陰極上氣泡產生的原因是由于制作器件的時候,一些微小的灰塵顆粒先于陰極沉積到有機層上,而形成針孔,又因為水汽很容易吸附在器件表面,通過Al電極表面的針孔進入器件內部,在電流的作用下分解,分解出來的氣體因為高溫膨脹就會向AI電極產生一定的壓力,使Al電極和有機層分離,從而產生氣泡。

氣體將陰極頂起,從而形成空洞的凸起結構。陰極與有機層分離,電子的注入受到影響,從而導致器件上出現不發光區域。

水對器件發光面積退化的影響比氧氣的更為明顯,快速,在水和氧氣的共同作用下,器件將很快失效。因此器件封裝的氣密性對OLED的穩定性非常重要。

氣泡面積超出器件邊緣

有機材料和金屬電極間界面很不平整,當器件工作時,形成不均勻的電場,導致某些點電流過大、短路成為“熱點”,氧化金屬電極引起失效,形成黑斑。

同時局部過熱使得有機材料發生熔融,而凸起的氣泡為熔融有機材料的流動提供了空間,于是出現了上圖所示的情況,觀察到有機材料的溢出,器件上氣泡面積超出器件邊緣的情況。

水汽和氧氣對器件面積退化速率有很大的影響。在有水汽的情況下,通電會導致水分解產生氣體將陰極金屬層頂起,同時為局部過熱導致的熔融態有機物流動提供了空間。

未通電區域則可能發生有機物的結晶,也會影響器件發光性能。氧氣則會氧化陰極材料和有機層,導致不發光區域的產生。

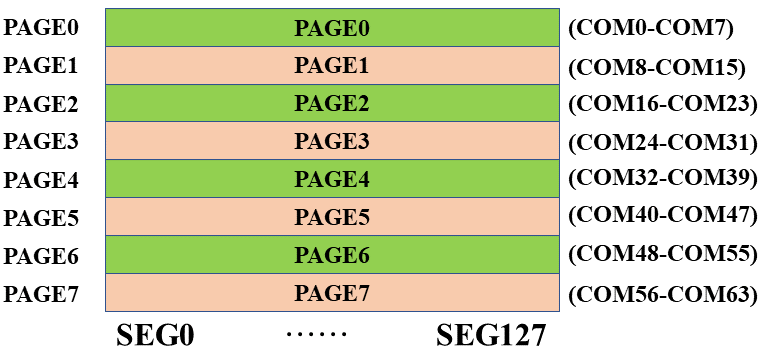

OLED器件結構分析

OLED為多層有機薄膜器件,使得對OLED的結構幾乎無法用傳統的表征手段進行分析,而各層膜厚度的不同會對OLED的性能產生重要影響。

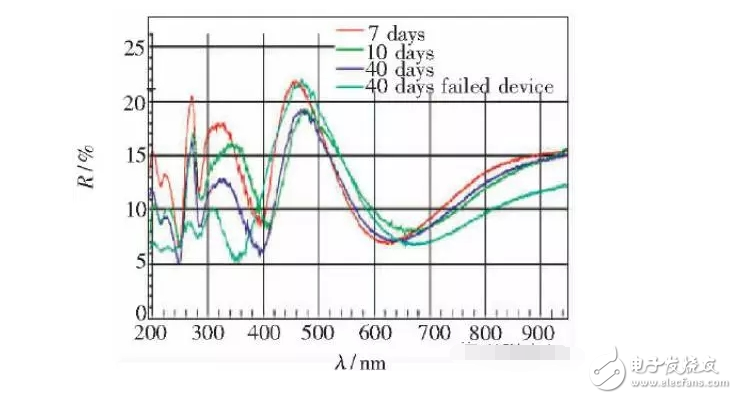

利用薄膜分析儀對經過室溫老化7,10,40天的樣品行測試,得到樣品的反射率曲線,如下圖所示。

為加速器件失效,對老化40天器件的一點通電使其失效,對這個失效點的反射率進行測試,并與未失效的器件的反射率圖譜進行比較。

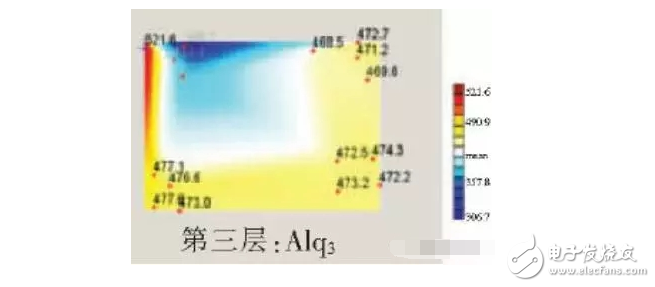

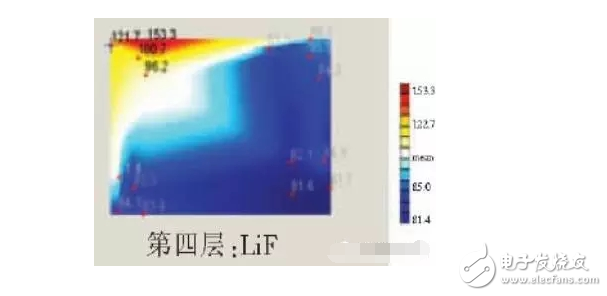

選取老化40天的完好樣品和失效樣品進行進一步的厚度對比測試。老化40天后經過通電失效的樣品的厚度測試如圖所示。

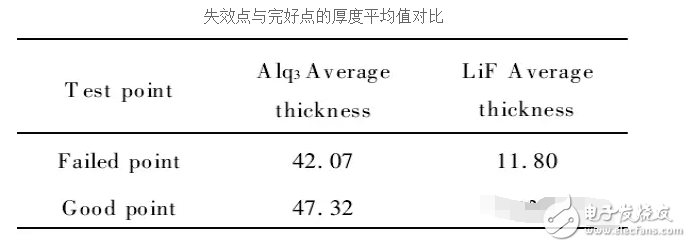

下面的表格是厚度平均值對比表(失效點與其他部分12個完好點)。為減小計算量,經過多次試驗后將ITO層和NPB層的厚度固定,只對另兩層的厚度進行計算擬合分析。

失效點與完好點的厚度平均值對比

電極引線腐蝕現象

電極引線是連接電壓驅動與發光器件的電極的部位,其腐蝕直接破壞驅動與OLED器件之間的電連接從而導致器件失效。

因此找出電極引線腐蝕發生的機理并提出控制方案以減少此類現象的發生,對提高OLED的可靠性至關重要。

器件顯示缺陷

導致該現象的腐蝕電極顯微形貌

OLED引線

ITO因具有對可見光和近紅外光透明和高電導率的特點而被廣泛應用于光電器件中,OLED采用ITO作為透明陽極。

引線與陽極同時采用ITO,這樣圖形可經一次光刻工藝成形。

由于單用ITO作為引線電阻率不夠低,Cr金屬鍍層則可提高引線電導率。

同時Cr在空氣中或在室溫氧化性酸的氣氛中能形成致密的表面氧化層,對許多化學介質有抗腐蝕性,在多種環境中具有優良的耐蝕性,所以也可作為引線的保護層。

實驗分析

為分析引線腐蝕發生的原因,對電極材料進行了極化 曲線測量及分析。

將電極引線材料切割成 10mm×8mm的小塊,清洗干燥后在一側繞上導線,并用石蠟松香混合物封裝導線,防止導線暴露在外。留出約 6mm×8mm的引線材料表面作為工作面。

驗介質為 0.5mol/L,0.1mol/L的NaCl溶液及人工汗液溶液(含有0.5%氯化鈉、0.1%乳酸、0.1%尿素的去離子充氣水溶液),驗溫度控制在25℃。

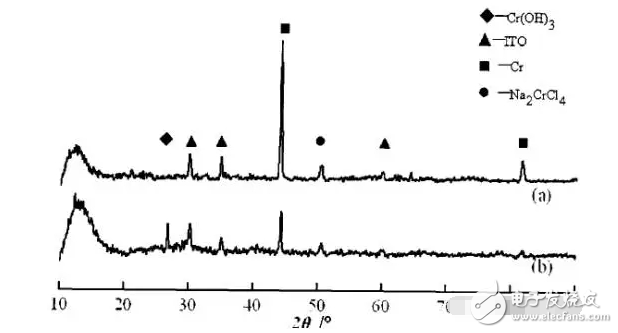

實驗發現:引線樣品剛發生腐蝕時,會在樣品表面生成棕色液體,水份蒸發后形成一層固態腐蝕產物,殘留在樣品表面。為分析腐蝕產物成分,首先進行XRD測試,樣品分別為未腐蝕引線樣品(a)和腐蝕引線樣品(b)。

未腐蝕引線樣品樣品(a)及腐蝕引線樣本(b)的XRD圖譜

樣品(b)在26.77°處出現了Cr(OH)3水合物的衍射峰,而在樣品(a)中該峰未出現;同時,樣品(b)中金屬Cr在44.30°和 81.72°的衍射峰度都明顯減弱;這說明在腐蝕過程中,引線樣品中的金屬Cr發生反應生成了Cr(OH)3 。

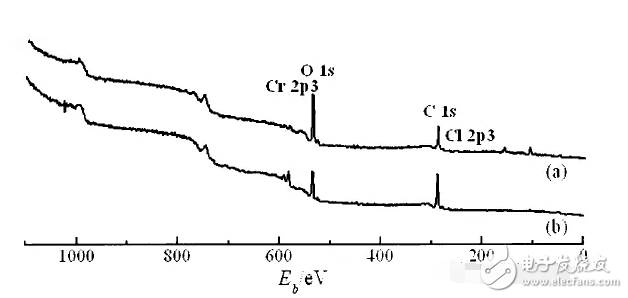

XPS分析

未腐蝕引線樣品(a)及腐蝕的引線樣品(b)的XPS圖譜

以Cls的結合能 285ev進行結合能校準,得出樣品(a)中Cr的結合能峰值為 577.4ev,對應Cr2O3 ,其中Cr為正三價;樣品(b)中Cr的結合能峰值為 579.6ev,對應CrO3 ,其中Cr為正六價。由此可知腐蝕過程中產生了正六價的Cr。

此外XPS結果顯示了Cl元素的存在,離子濃度均為0.1%以上。

樣品形貌

60倍

2000倍

對腐蝕引線樣品進行了SEM分析,仔細觀察可以發現,樣品明顯分為3層臺階。

區域I為Cr和ITO在光刻工藝中被全部刻蝕掉的部分;區域Ⅱ為引線被完全腐蝕的區域;區域Ⅲ為未完全腐蝕區域;區域IV為未腐蝕區域。

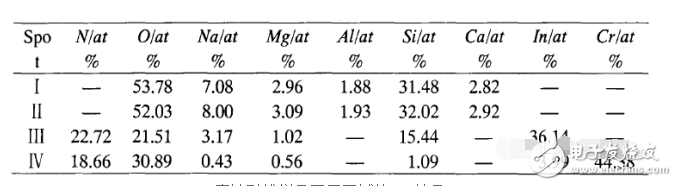

EDX測量

為了分辨出每層臺階的成分,EDX能譜分析腐蝕樣品不同部位的元素,確定腐蝕樣品的結構。

腐蝕引線樣品不同區域的EDX結果

引線完全腐蝕的區域Ⅱ,沒有Cr和In元素存在,與區域I完全相同;區域Ⅲ的能譜結果顯示沒有Cr元素而存在In元素;區域IV為未腐蝕區域,能譜結果顯示Cr與In元素均存在。由此可以確定腐蝕的發生過程是從上而下:表層的Cr先發生腐蝕,然后是ITO。

極化曲線分析

引線在不同溶液中的極化曲線

在曲線的前半部分體現的是Cr鍍層的性質,在反應中Cr逐漸溶解,曲線的后半部分則體現的是Cr層溶解后露出的ITO的性質。

Cr在實驗介質中體現了較好的鈍化特性,然而隨著電極點位的升高 ,電流密度也逐漸增加,Cr的溶解速率隨之增大。

在曲線的后半部分可見0.5M的NaCl溶液中的電流密度相對較高,而氯離子濃度相對較低的 0.1MNaCI溶液和人工汗液溶液(氯離子濃度約為0.086M)的電流密度則低得多。可見氯離子對ITO的腐蝕有著促進作用。

腐蝕過程中Cr鍍層反應生成Cr(OH)3和CrO3,這是由于反應時Cr所處的電位不同所造成的:處于較低電位時,Cr以三價形式溶解;處于較高電位時,Cr發生過鈍化溶解,以六價形式溶解。

Cr鍍層溶解后,ITO隨后發生腐蝕。其中氯離子對ITO的腐蝕有促進作用:氯離子濃度越高,ITO腐蝕速率越快。

針對以上發現,建議采取以下方式來控制電極引線腐蝕的發生:

1、光刻工藝中殘留的氯離子會造成Cr的鈍化膜破壞以及加速ITO的腐蝕。建議優化清洗工藝,降低殘留含量。

2、防止電極引線腐蝕的發生,關鍵是要控制Cr鍍層的腐蝕。建議在電極部分整個涂附一層保護膜,防止Cr與吸附液體發生電化學反應。

電子發燒友App

電子發燒友App

評論