設(shè)計(jì)了一種具有自動(dòng)導(dǎo)向功能、分離功能的骨架上料工裝,解決了骨架手動(dòng)上料生產(chǎn)效率低、產(chǎn)品不良率高等問(wèn)題,同時(shí)該設(shè)計(jì)結(jié)構(gòu)簡(jiǎn)單、制造方便且成本低廉。

1、序言

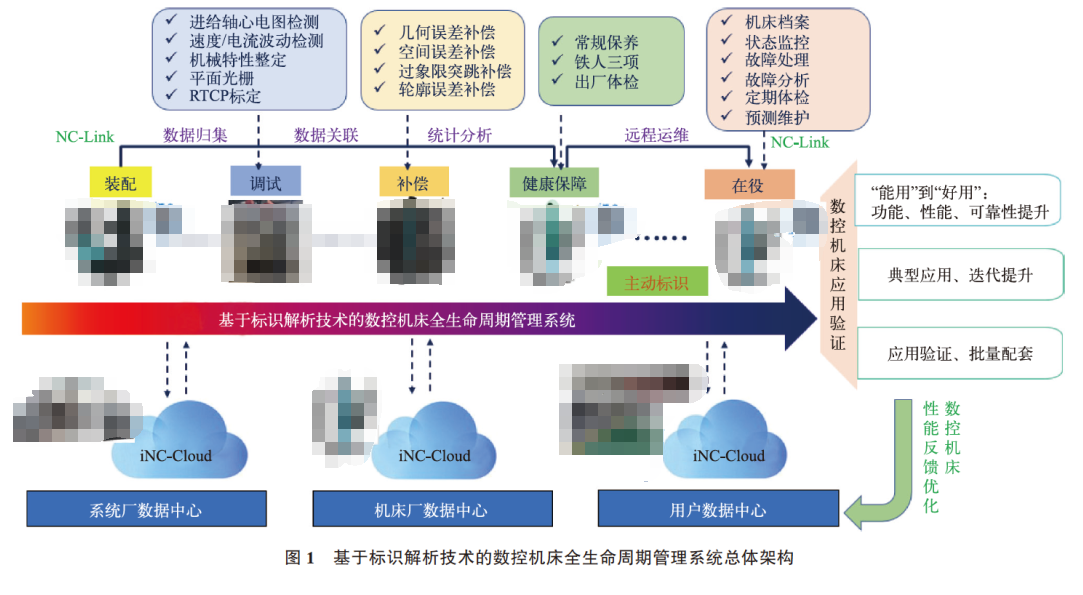

骨架油封的硫化環(huán)節(jié):骨架上料→橡膠注射→硫化→產(chǎn)品頂出。骨架上料即將骨架放入模具中。這是首要環(huán)節(jié),也是重要環(huán)節(jié)之一,其決定了骨架在產(chǎn)品中的位置,進(jìn)而影響產(chǎn)品的尺寸和功能。

實(shí)際生產(chǎn)中一般采用手動(dòng)上料,生產(chǎn)效率低,還易造成骨架在模具中放偏。尤其當(dāng)骨架外徑較大時(shí),若采用手動(dòng)上料,這種現(xiàn)象更加明顯。因此,對(duì)于大骨架油封產(chǎn)品,一般會(huì)定制上料工裝,保證骨架放到位。

2、問(wèn)題的提出

生產(chǎn)中發(fā)現(xiàn)大批量某油封的骨架表面一側(cè)有明顯劃傷(該批次骨架入廠檢查合格)。進(jìn)一步調(diào)查發(fā)現(xiàn),產(chǎn)品整圈的高度存在高度差(0.20~0.25mm),如圖2所示。

此外,因工裝帶有磁鐵,故骨架放置到模具后,需要等待10s才能將工裝取出,以此保證骨架不因磁力而被工裝帶出。

3、原因分析

1)現(xiàn)狀描述:采用圖3所示的現(xiàn)有上料工裝,圖4為現(xiàn)有上料工裝與模具的配合圖。

1—模具2—骨架3—塑料手柄4—磁鐵5—螺栓(M12×40 GB/T 5783—2016)6—骨架上料器

2)分析上料工裝的使用狀況,得出造成上述缺陷的原因可能有:①骨架與上料工裝本身不對(duì)中,即上料工裝與骨架接觸的軸徑偏小,兩者間有間隙,水平方向上沒(méi)能完全定位。②上料工裝底面不平整,導(dǎo)致骨架在上料工裝上是偏置的。③放置時(shí),上料工裝與模具不對(duì)中,進(jìn)而造成骨架在模具上是偏置的。④取出上料工裝時(shí),骨架受磁性的影響,隨上料工裝的取出,骨架位置發(fā)生變化。

綜上,上料工裝的軸徑配合尺寸、制造加工及上料工裝本身結(jié)構(gòu)設(shè)計(jì)問(wèn)題都有可能導(dǎo)致此類情況的發(fā)生。

4、新骨架上料工裝的設(shè)計(jì)

針對(duì)以上列出的可能原因,我們逐一提出解決措施:

(1)配合軸徑設(shè)計(jì)尺寸問(wèn)題測(cè)量骨架內(nèi)徑,上料工裝與骨架單邊間隙控制在0.02mm內(nèi)。

(2)底面平面度制造加工問(wèn)題底面平面度要求在0.02mm以內(nèi),但由于尺寸較大,達(dá)到該標(biāo)準(zhǔn)的成本較高,故現(xiàn)有工裝并未達(dá)到該要求。對(duì)于此加工問(wèn)題,改進(jìn)設(shè)計(jì)要求:將原有的大平面改成凸臺(tái)結(jié)構(gòu),僅對(duì)與骨架接觸的平面提出平面度要求,如圖5所示。

(3)設(shè)計(jì)結(jié)構(gòu)問(wèn)題我們提出一種新結(jié)構(gòu)的骨架上料工裝,放置骨架時(shí),具備自動(dòng)導(dǎo)向功能,可避免上料工裝與模具的不對(duì)中情況;取出上料工裝時(shí),可實(shí)現(xiàn)骨架與磁鐵的分離,進(jìn)而避免骨架隨上料工裝的取出而發(fā)生位置變化。

1)上料工裝與模具的自動(dòng)導(dǎo)向功能:上料工裝與模具之間的自動(dòng)導(dǎo)向功能可以參考上模與中模合模狀態(tài)。模具結(jié)構(gòu)中,上模與中模的配合面通常選用15°斜面作導(dǎo)向,可保證上模與中模的對(duì)中性,如圖6所示。

2)骨架與磁鐵的分離結(jié)構(gòu):該結(jié)構(gòu)由上料工裝本體、分離環(huán)與手柄組件構(gòu)成。①上料工裝本體:該部分除了增加斜面導(dǎo)向結(jié)構(gòu)外,在底部開(kāi)通整圈環(huán),并在90°方向預(yù)留4個(gè)通孔。圖7所示為改進(jìn)后的上料工裝本體。②分離環(huán):該部分由一個(gè)含磁鐵的圓環(huán)構(gòu)成。其中,磁鐵孔要求與磁鐵過(guò)盈配合,以防止磁鐵脫落。圓環(huán)的內(nèi)、外徑要求達(dá)到與本體上開(kāi)通的整圈環(huán)滑動(dòng)配合狀態(tài),此外還需預(yù)留與手柄組件相連的通孔,如圖8所示。③手柄組件:該部分由聯(lián)接螺栓組件(含螺栓、螺母和墊片)、彈簧及一個(gè)固定手柄和一個(gè)活動(dòng)手柄構(gòu)成,如圖9所示。聯(lián)接螺栓組件用于聯(lián)接分離環(huán)與活動(dòng)手柄,以及固定彈簧;彈簧位于本體上料工裝底部開(kāi)通的整圈環(huán)內(nèi),彈簧的使用可使得分離環(huán)迅速?gòu)?fù)原;固定手柄安裝于上料工裝本體上;活動(dòng)手柄復(fù)原時(shí),位于上料工裝本體上,活動(dòng)時(shí),分離環(huán)上移,進(jìn)而實(shí)現(xiàn)磁鐵與骨架的分離。

1—彈簧2—聯(lián)接螺栓組件3—固定手柄4—活動(dòng)手柄

使用時(shí),操作人員手拿固定手柄并將骨架放置在上料工裝本體上,將吸附著骨架的上料工裝放在模具上,拉動(dòng)活動(dòng)手柄(此時(shí)磁鐵與骨架分離)并拉動(dòng)上料工裝整體向上移動(dòng)。圖10所示為上料工裝的整體結(jié)構(gòu)。

a)圖樣

b)實(shí)物

1—彈簧2—上料工裝本體3—聯(lián)接螺栓組件4—固定手柄5—活動(dòng)手柄6—分離環(huán)7—磁鐵

5、延伸設(shè)計(jì)

以上設(shè)計(jì)方案適用于骨架在中模中呈“L”形擺放的狀態(tài)。對(duì)于不同的產(chǎn)品,模具設(shè)計(jì)還會(huì)采用另一種骨架在中模中呈“倒L”形擺放的狀態(tài)。圖11所示為骨架在模具中的兩種放置狀態(tài)。

a)骨架在模具中呈“L”形

b)骨架在模具中呈“倒L”形

基于這類“倒L”形擺放狀態(tài)的模具,我們提出另一種設(shè)計(jì)結(jié)構(gòu)方案。該結(jié)構(gòu)由上料工裝本體、分離壓環(huán)和壓板組件構(gòu)成。

上料工裝本體:外周通過(guò)與模具臺(tái)階面配合,實(shí)現(xiàn)其與模具的對(duì)中,連體心軸的外徑要求與骨架內(nèi)徑間隙配合。同時(shí),在其相應(yīng)位置安裝磁鐵,并在中心位置放置堵頭螺釘,利用磁力作用,保證磁鐵不因外力脫落。如圖12所示。

分離壓環(huán):位于上料工裝本體內(nèi),可沿連體心軸滑動(dòng)。同樣地,分離壓環(huán)的相應(yīng)位置模仿模具斜面導(dǎo)向的設(shè)計(jì),這樣可保證骨架與模具對(duì)中。初始狀態(tài),骨架順著連體心軸在壓環(huán)上呈“倒L”形放置。壓入時(shí),骨架在分離壓環(huán)的作用下,向下運(yùn)動(dòng),與磁鐵分離。

壓板組件:該部分是由壓板、3個(gè)導(dǎo)向桿、3個(gè)螺栓及片組成。螺栓聯(lián)接分離壓環(huán),在外力作用下,壓板順著導(dǎo)向桿,帶動(dòng)分離環(huán)向下移動(dòng)。

使用時(shí),將壓板拉動(dòng)直至分離環(huán)接觸上料工裝本體底部,將骨架放到位,此時(shí)在磁鐵作用下,骨架吸附在上料工裝本體的連體心軸上。然后把上料工裝本體放在模具上,圖13所示的整體結(jié)構(gòu)即為初始狀態(tài)。壓動(dòng)壓板直至分離環(huán)與模具上端貼合,實(shí)現(xiàn)骨架與磁鐵分離,使得骨架位于合適的模具位置中,如圖14所示。

1—堵頭螺釘2—分離環(huán)3—螺栓4—壓板5—墊片6—導(dǎo)向桿7—上料工裝本體8—磁鐵

對(duì)生產(chǎn)中出現(xiàn)的異常問(wèn)題分析并排查原因,模仿模具的配合結(jié)構(gòu),設(shè)計(jì)具備自動(dòng)導(dǎo)向功能的上料工裝;采用簡(jiǎn)單的機(jī)械機(jī)構(gòu),實(shí)現(xiàn)骨架與磁鐵的分離。解決生產(chǎn)異常問(wèn)題的同時(shí),提高了生產(chǎn)效率。

? ? ? ? ymf

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論