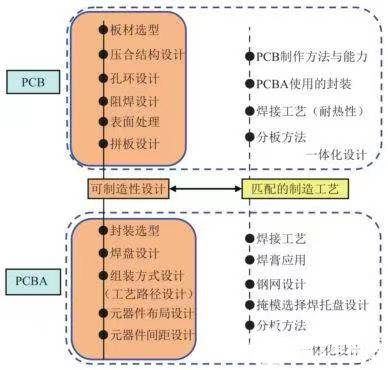

一 ?樣品描述

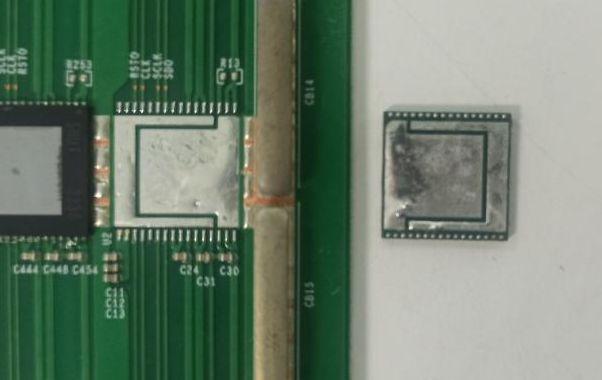

所送樣品包括三片PCBA(手機主板)、四片相應的空白PCB以及工藝過程中使用的CPU器件和焊錫膏,PCBA(手機主板)的型號為C389,樣品的外觀照片見圖1所示,委托單位要求對 PCBA 上的 CPU 與 ?Flash 器件焊接質量進行分析。

圖 ?1 ?BGA焊接樣品的外觀照片

二 ?分析過程

2.1 外觀檢查

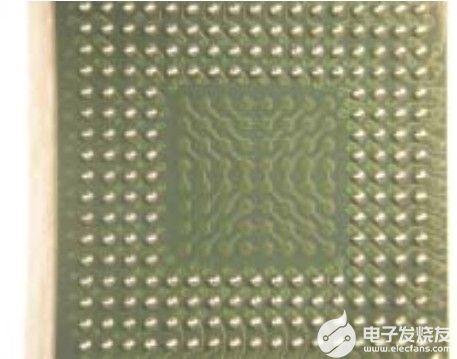

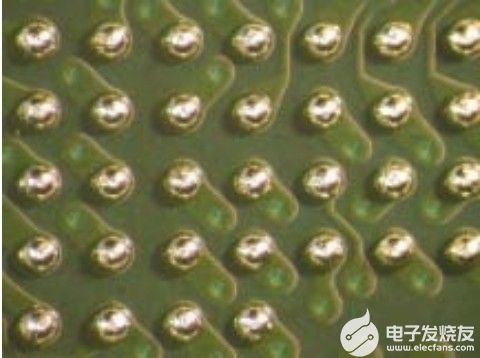

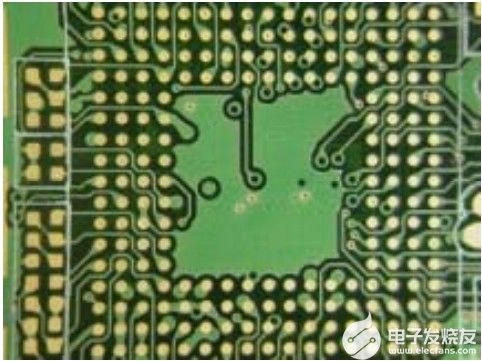

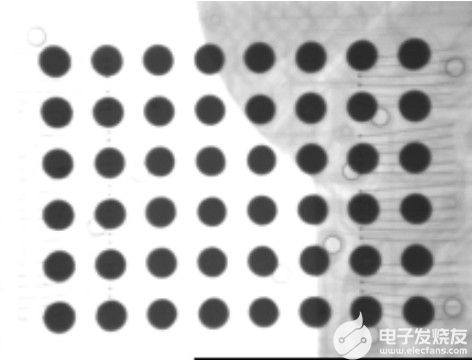

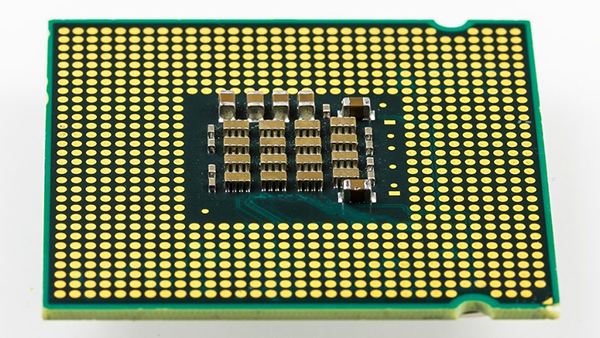

用立體顯微鏡對空白PCB 和BGA 器件進行外觀檢測,發現 BGA 器件的焊球大小均勻一致,共面性良好(見圖2 和圖3);空白PCB焊盤表面存在一些坑洼點(見圖4和圖5), 除此之外未觀察到明顯的異常。

圖2 CPU器件中BGA 焊球的外觀照片? ? ? ? ? 圖3 CPU器件中BGA 焊球的局部外觀照片

?

圖4 PCB板中CPU焊盤的外觀照片 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 圖5 PCB板中Flash的外觀照片

?

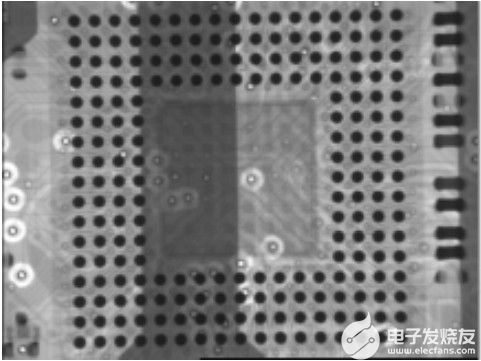

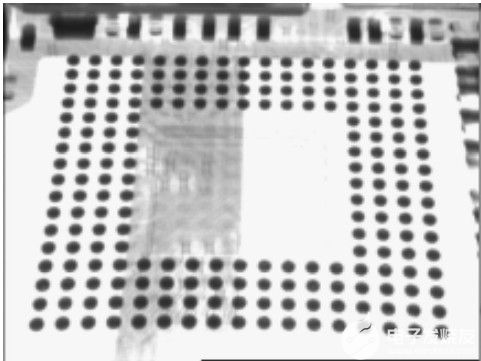

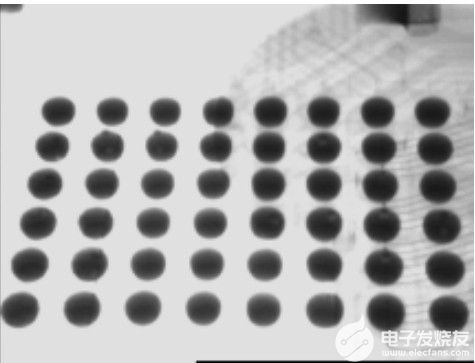

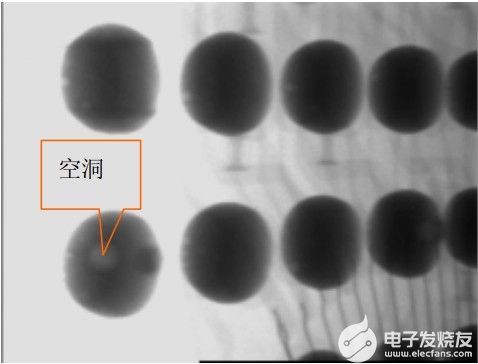

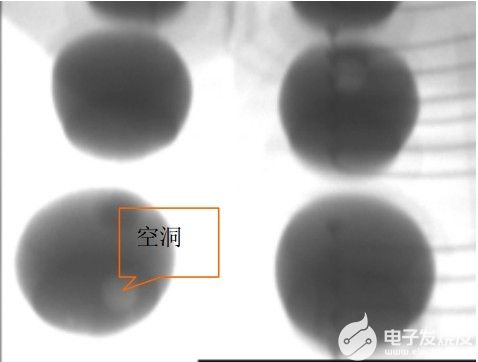

2.2 X-RAY ?檢測

為了對焊點的內部狀況進行檢測,采用X射線系統對焊點質量進行無損檢測,(X-Ray 的照片見圖6 至圖9),由照片可觀察得出BGA 焊點大小均勻一致,除發現焊點內部存在少量空洞外,未發現焊球錯位,焊料熔融不完全以及橋連等明顯焊 接缺陷。

?

圖6 CPU 焊點的X-ray典型照片? ? ? ? ? ? ? ? ? ? ?圖7 Flash 焊點的X-ray 典型照片

?

圖8 ?傾斜后觀察到的CPU 焊點的X-ray照片? ? ? ? ? ?圖9 ?傾斜后觀察到的 Flash焊點的X-ray照片

?

圖10 ?部分CPU焊點的放大照片? ? ? ? ? ? ? ? ? ? ? ? ? ?圖11 ?部分Flash焊點的放大照片

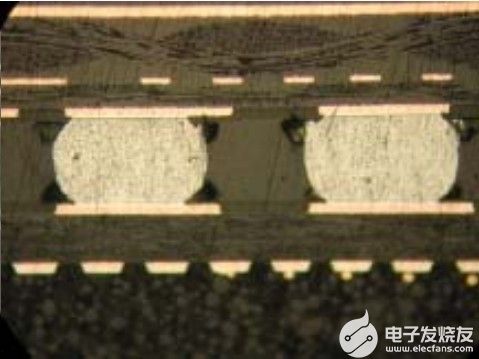

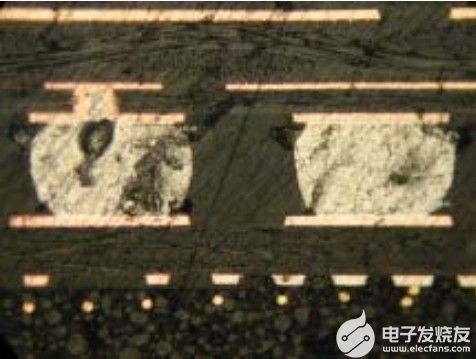

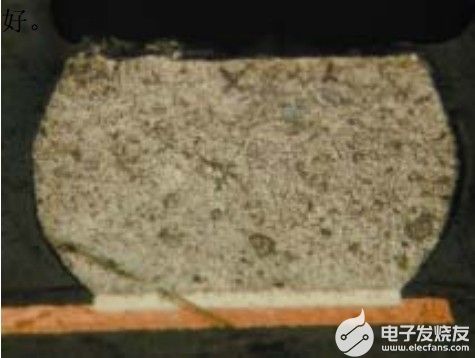

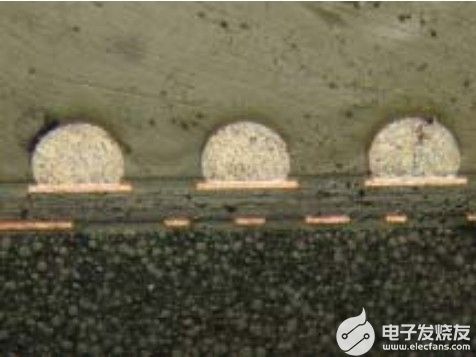

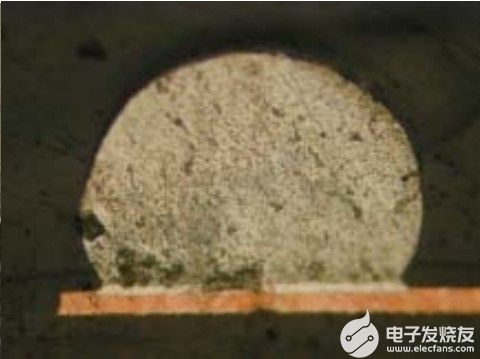

2.3 金相切片分析

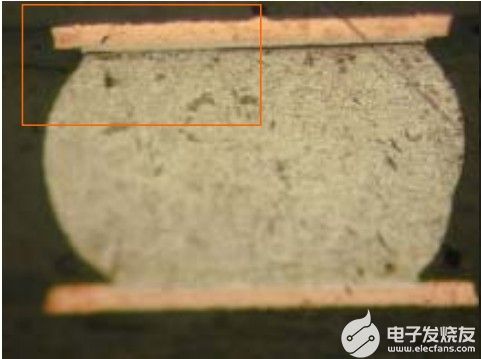

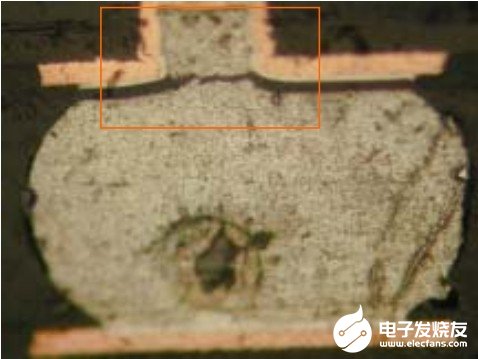

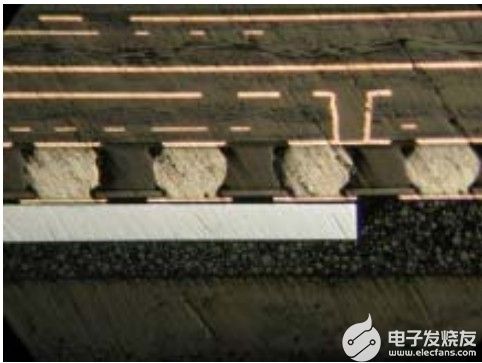

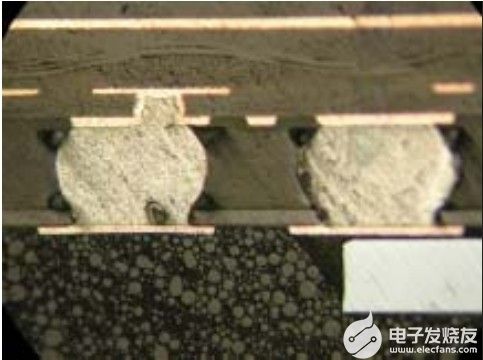

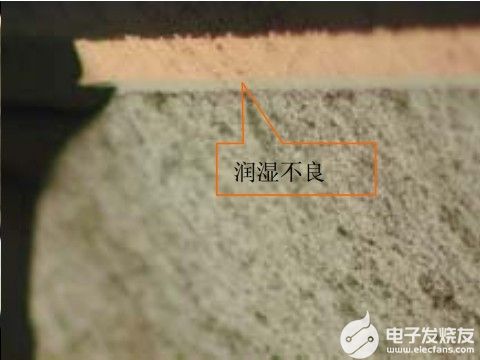

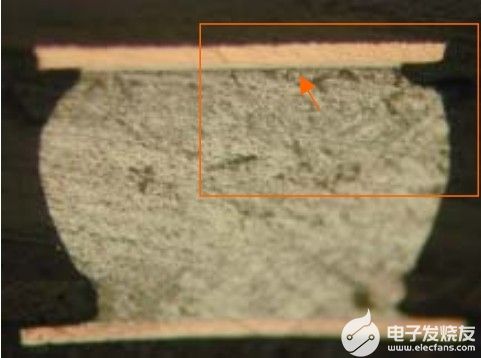

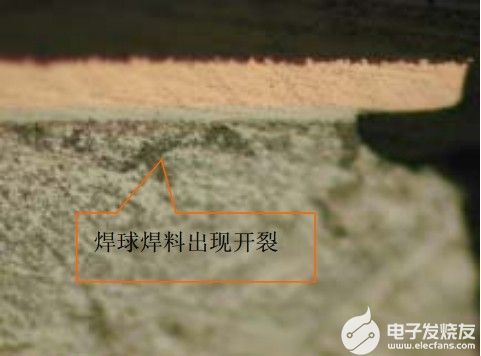

在樣品上截取失效的 ?BGA ?器件,用環氧樹脂鑲嵌后打磨拋光,用金相顯微鏡觀察BGA 器件焊點的金相切片,焊點的金相照片見圖 ?12~圖 ?25。其中 ?CPU 焊點的典型 ?金相照片見圖 ?12~圖 ?19,由圖可以發現部分焊球焊料與 ?PCB 焊盤之間潤濕不良,未觀察到良好的金屬間化合物層,個別焊點甚至發現存在開裂現象;同時還觀察到焊 球焊料熔融不完全,存在空洞等缺陷。

?

圖12 CPU器件部分焊點的金相照片? ? ? ? ? ? ? 圖13 ?CPU器件正常焊點的典型金相照片

?

圖14 ?焊料與焊盤潤濕不良的典型照片? ? ? ? ? ? 圖15 ?焊點局部放大照片(見圖 14 紅框)

?

圖16 出現空洞焊點的典型照片? ? ? ? ? ? ? ? 圖17 ?焊球焊料質量不良的典型照片

?

圖18 ?焊球與PCB 焊盤出現裂縫的典型照片 ?1? ? ? ? 圖19 ?焊點局部放大照片(見圖18 紅框)

?

圖20 ?焊球與PCB 焊盤出現裂縫的典型照片 ?2? ? ? ? ? ?圖21 ?焊點局部放大照片(見圖20 紅框)

?

圖22~圖27是Flash焊點的典型金相照片,由圖同樣可以發現部分焊球焊料與PCB焊盤之間潤濕性不夠良好,焊料與焊盤之間未形成良好的金屬間化合物層。

?

圖22 Flash焊點的典型金相照片? ? ? ? ? ? ? ? ? ?圖23 正常焊點的典型金相照片

?

圖24 出現空洞焊點的典型照片? ? ? ? ? ? ? ? 圖25 ?焊球焊料與焊盤潤濕性不良的典型照片

?

圖26 ?焊料熔融不完全的典型照片? ? ? ? ? ? ? 圖27 ?焊點局部放大照片(見圖24 紅框)

?

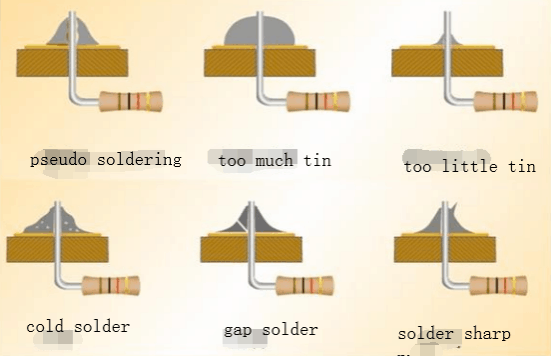

由以上BGA 焊點的金相照片分析發現,部分BGA 焊球焊料與PCB焊盤潤濕性不良,存在裂縫以及焊料熔融不良等現象,這說明焊球焊料與焊盤之間未形成良好金屬間化合物層。而導致焊球焊料與PCB焊盤潤濕不良的原因可能存在如下幾方面:

(1)PCB焊盤氧化嚴重或沾污外來污染物導致焊盤的可焊性不良。

(2) 使用的焊錫膏潤濕性不良。

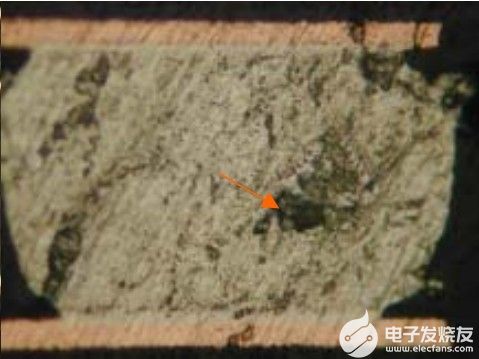

(3)BGA 焊錫球可焊性不良。 為了分析BGA 焊球的質量,對未使用的CPU焊球和從所送手機主板上脫落的CPU焊球進行金相切片分析,發現無論是未使用的CPU 焊球還是脫落的CPU 焊球焊料熔 融均不夠良好,焊球內部發現存在裂縫等缺陷,這說明 BGA 焊球質量不夠良

?

圖26 脫落焊球的典型照片 ? 1? ? ? ? ? ? ? ? ?圖27 脫落焊球的典型照片 ?2

?

圖28 ?脫落焊球的局部放大照片? ? ? ? ? ? ? ?圖29 ?脫落焊球內部出現裂縫的典型照片

?

圖28 未使用的CPU 焊球的典型照片 ?1? ? ? ? ? ? ?圖29 ?未使用的CPU 焊球的典型照片 ?2

?

圖30 未使用的CPU焊球的典型照片 ?1? ? ? ? ? ? 圖31 ?未使用的CPU焊球的典型照片 ?2

?

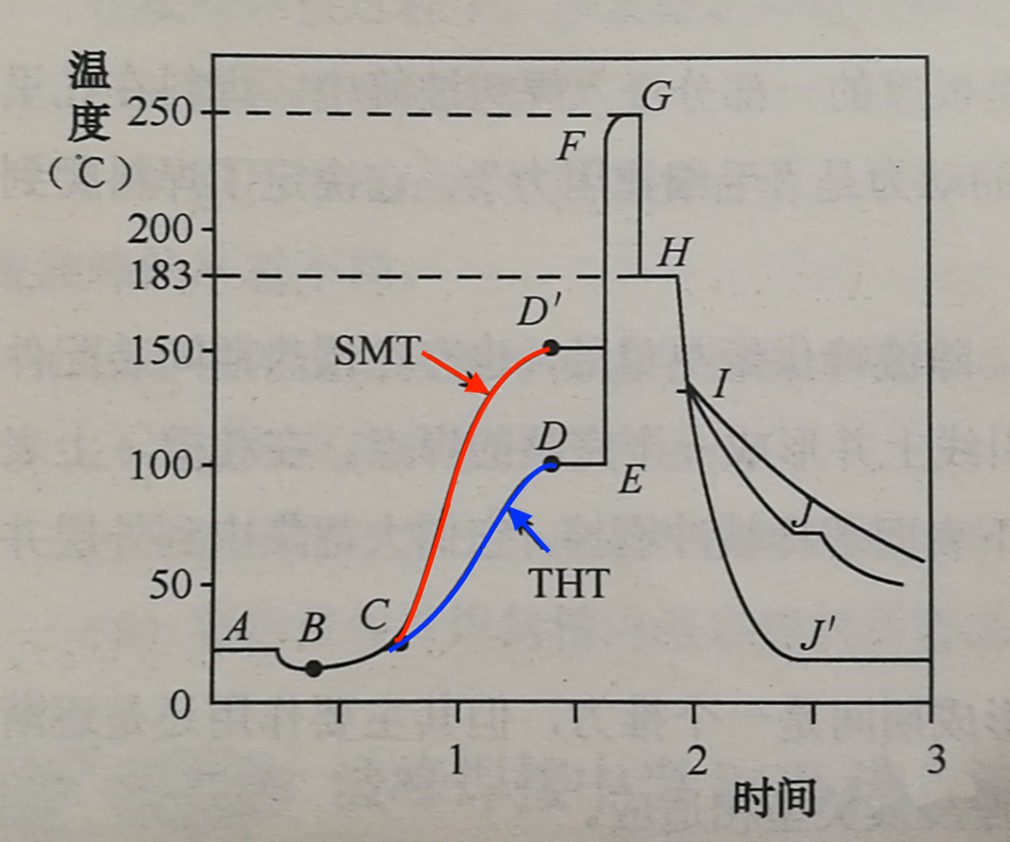

2.4 焊錫膏潤濕性分析

按照 IPC-TM-650.2.4.45 的要求對工藝過程中使用的焊錫膏的潤濕性進行測試,發現所使用的焊錫膏的潤濕性良好(焊錫膏的可焊性試驗照片見圖 26 和圖 27)

?

圖26 ?焊錫膏潤濕性試驗的典型照片 ?1? ? ? ? ? ? 圖27 ?焊錫膏潤濕性試驗的典型照片 ?2

?

2.5 空白PCB板焊盤的可焊性試驗

按照IPC-STD-003(Solderability Tests for Printed Boards)要求,對委托單位所送的空白PCB的可焊性進行測試,試驗溫度為235,試驗時間為3S,所使用的助焊劑為中性助焊劑(焊錫膏的可焊性試驗照片見圖28和圖29),發現空白PCB的部分焊盤的可焊性較差(見圖中紅色箭頭所指的黃色焊盤),焊料對焊盤的潤濕不良或弱潤濕,這說明BGA 金相切片中發現的焊球與焊盤潤濕不良與PCB部分焊盤的可焊性不良有關。而引起焊盤可焊性不良的原因可能是焊盤氧化嚴重或表面沾污有機物。

?

圖28 PCB 焊盤可焊性試驗的典型照片 ?1? ? ? ? ? ?圖29 PCB 焊盤可焊性試驗的典型照片 ?2

2.6 SEM和EDAX 分析

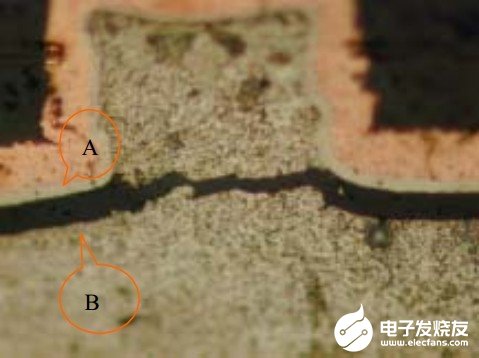

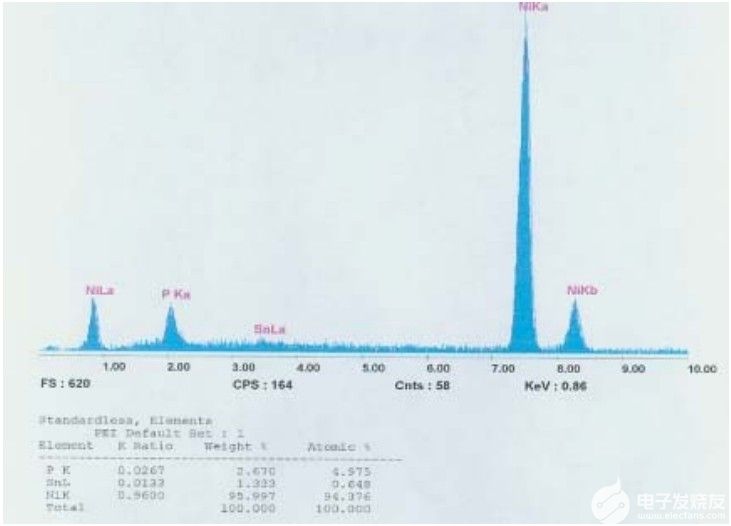

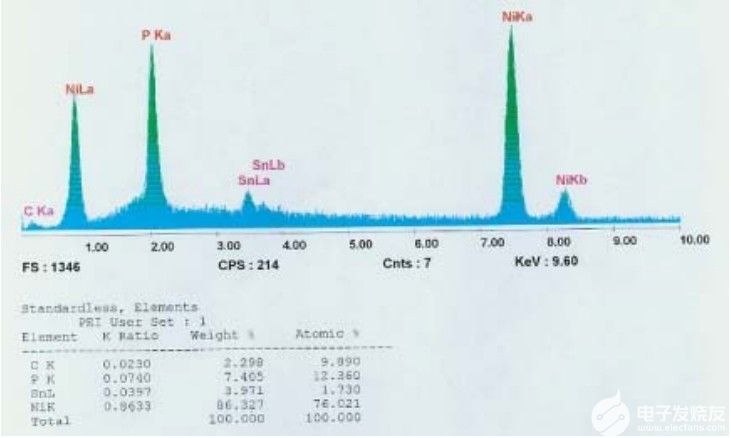

首先對圖 21 所示的開裂焊點進行 EDAX 分析,發現標識 A 處焊盤處的主要的元 ?素成分為鎳(Ni)和磷(P)以及少量的錫(Sn)(見圖 ?30),由于錫含量較少,這說明開裂是位于 ?PCB 焊盤上的鎳鍍層與焊料之間,同時也說明 ?PCB 焊盤上的鎳鍍層與 焊料之間未形成良好的金屬間化合物層。

?

?

圖30 ?裂縫A 處PCB焊盤的能譜圖

?

圖31是圖21標識B處焊料的能譜圖,由圖可發現主要含有錫(Sn),磷(P), 鎳(Ni),碳(C)等元素,由譜圖中檢測到鎳含量較多,這也能進一步說明PCB焊盤上的鎳鍍層與焊料之間未形成良好的金屬間化合物層。

?

?

圖31 ?裂縫B處焊料的能譜圖

?

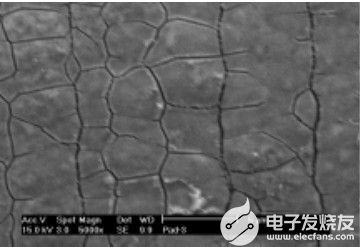

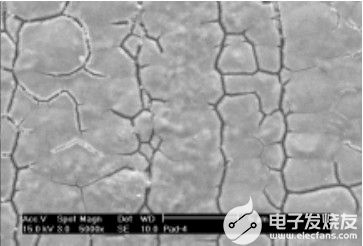

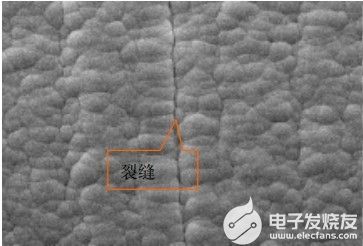

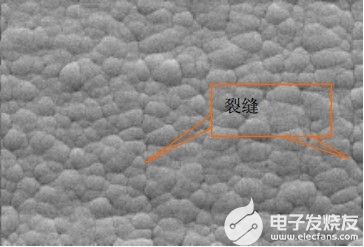

另外,對CPU器件脫落的PCB焊盤進行SEM觀察,發現焊盤表面存在較多的裂縫,這說明鎳鍍層的表面的致密性較差(見圖32和圖33),因此,后續浸金工藝中的酸液容易殘留其中,致使鎳鍍層腐蝕氧化,這必將導致焊盤的可焊性不良。

?

圖32 CPU器件脫落的PCB 焊盤典型外觀照片 ?1? ? ?圖33 CPU器件脫落的PCB焊盤典型外觀照片 2?

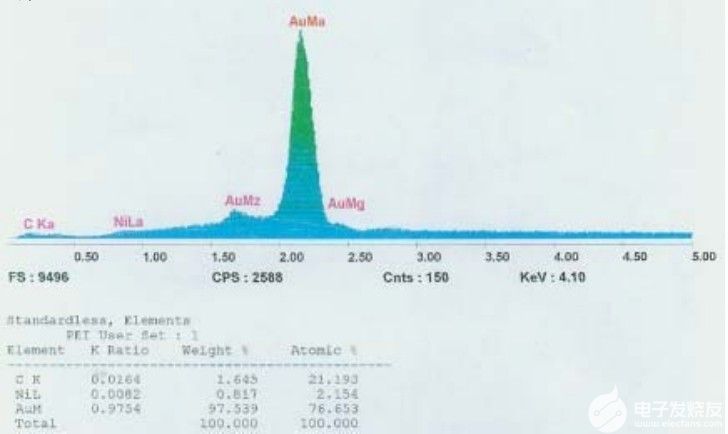

接著對空白PCB的焊盤進行SEM觀察,發現焊盤表面存在裂縫,這說明金鍍層的表面的致密性不夠良好(見圖34和圖35),對焊盤進行EDAX 分析(結果見圖36),發現主要存在碳(C),鎳(Ni)和金(Au)等元素,由焊盤表面含有碳,這說明焊盤表面粘附的外來污染物為有機物。

?

?

圖34 ?空白PCB上CPU焊盤外觀的典型照片? ? ? ? 圖35 空白PCB上FLASH焊盤外觀的典型照

?

?

圖36 ?空白PCB焊盤的能譜圖

2.7 綜合分析

(1)由BGA焊點的金相切片和X-ray可見,BGA焊球焊料與PCBA焊盤潤濕性較差,焊料與焊盤之間未形成良好的金屬間合金層,因而焊料與焊盤之間的結合力較差,致使焊點容易出現裂縫。

而導致焊球焊料與PCB焊盤潤濕不良的原因可能存在如下幾方面:

(a)PCB焊盤氧化嚴重或沾污外來有機物導致焊盤的可焊性不良。

(b)使用的焊錫膏可焊性不良。

(c)BGA焊錫球質量較差,可焊性不良。

(2)對未使用的BGA器件焊球和脫落的BGA焊球進行外觀及金相切片分析,發現BGA球大小均勻一致,焊球共面性良好,但焊球焊料熔融不夠良好,焊球內部發現存在裂縫等缺陷,這說明BGA焊球質量不夠良好;而從脫落的CPU器件的焊點來看,脫落位置主要位于焊盤與焊料的連接處,并不是焊球本身開裂而脫落,這說明BGA焊球質量較差并不是導致BGA焊球焊料與PCBA焊盤潤濕性較差的主要原因。

(3)進行焊錫膏的可焊性試驗,發現焊錫膏的可焊性良好,這說明BGA金相切片中發現的焊球與焊盤潤濕不良并不是由于所使用的焊錫膏可焊性較差引起的。

(4)進行空白PCB焊盤可焊性試驗,發現PCB焊盤的可焊性較差,說明焊球與焊盤潤濕不良和結合力不強與PCB焊盤的可焊性較差有關;對空白PCB焊盤和器件脫落的 ?PCB焊盤進行SEM觀察和EDAX 分析,發現金鍍層和鎳鍍層表面存在裂縫,鍍層的致密性不夠良好,這容易導致鎳鍍層氧化腐蝕而使焊盤的可焊性不良,同時焊盤表面檢測到沾污外來的有機污染物。因此,可分析得出PCB焊盤可焊性較差可能一方面與鎳鍍層結構不致密,酸液容易殘留其中,致使鎳鍍層腐蝕氧化有關;另一方面與盤表面粘附外來的有機污染物有關。由于焊盤的可焊性較差才導致焊盤與焊 料之間潤濕不良,不能形成良好的金屬間化合物層。

三 ?分析結論

根據以上分析,可以得出以下結論:

BGA焊點焊料與PCBA焊盤潤濕性較差,焊料與焊盤之間未形成良好的金屬間合金層,因而焊料與焊盤之間的結合力不強;焊料與焊盤潤濕不良的主要原因是PCB焊盤可焊性較差。

編輯:YYX

電子發燒友App

電子發燒友App

評論