摘要

低氧含量的濕法加工可能會提供一些優(yōu)勢,但是,完全控制在晶圓加工過程中避免吸氧仍然是單個晶圓工具上的短流程工業(yè)化的挑戰(zhàn)。在線氧濃度監(jiān)測用于工藝優(yōu)化。然后,根據(jù)記錄的氧濃度和處理室中氣氛控制的硬件可用選項(xiàng),評估稀釋 HF 溶液中的鈷蝕刻。

介紹

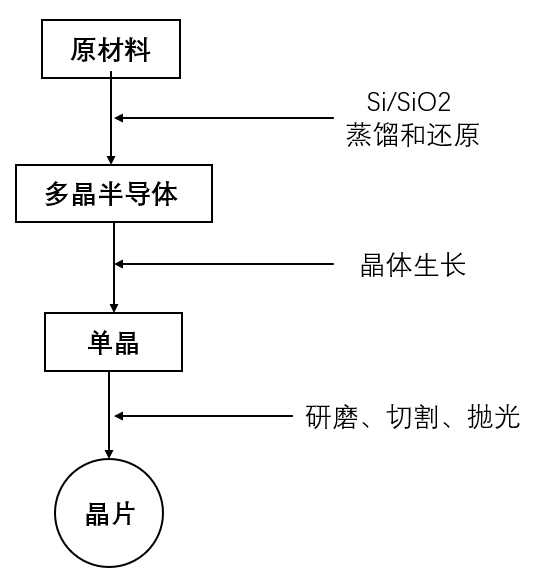

FEOL 應(yīng)用和 BEOL 已經(jīng)證明了在液體(沖洗水、稀釋的酸,如 HF、HCl)和大氣中(氮?dú)饬鳌⒚荛]室)中低氧含量的濕法加工的優(yōu)勢應(yīng)用 ,以及 2010 年 ITRS 路線圖建議在晶圓廠設(shè)施提供給潤濕設(shè)備的超純水中添加 10ppb。然而,在晶圓加工過程中完全控制避免吸氧仍然是在非常短的工藝時間的單晶圓工具上進(jìn)行工藝工業(yè)化的挑戰(zhàn)。

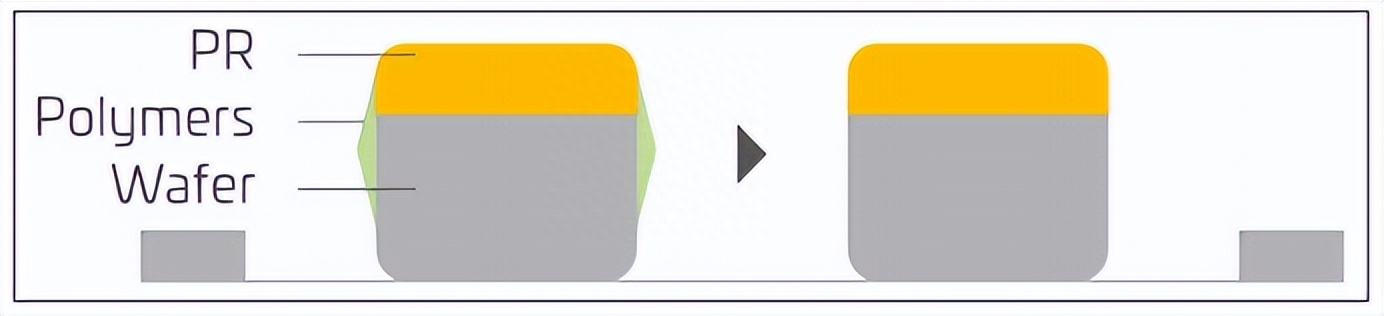

在這項(xiàng)工作中,我們將專注于超稀釋 HF 溶液中的氧氣控制。事實(shí)上,已經(jīng)證明用于 BEOL 互連蝕刻后清潔的“HF 預(yù)算”隨著技術(shù)節(jié)點(diǎn)而不斷減少,但可能仍然需要確保低成本工藝和良好的清潔效率。為了最大限度地減少絕緣多孔電介質(zhì)的橫向蝕刻,即使對于 10nm 節(jié)點(diǎn),也建議將 HF 濃度降低至 0.05%wt,并改進(jìn)氧濃度控制。然而,由于過程穩(wěn)健性可能會受到非常短的過程時間(例如 <15 秒)的影響,我們研究了具有較低 HF 濃度的溶液。使用 0.025%wt HF 溶液,使我們能夠以更長的工藝時間保持非常低的電介質(zhì)蝕刻,因此,清潔工藝窗口以及在線監(jiān)測的穩(wěn)健性(流量和溫度在線控制)應(yīng)略有改善。為了更好地控制敏感金屬(如鈷)的蝕刻速率,降低 HF 濃度可能也很有趣,在高級節(jié)點(diǎn)中用作銅“襯里”和銅“封蓋”。

實(shí)驗(yàn)性

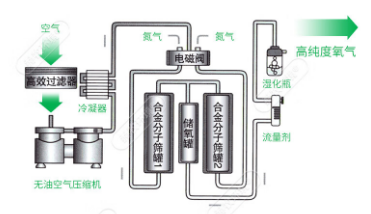

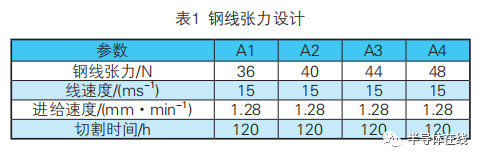

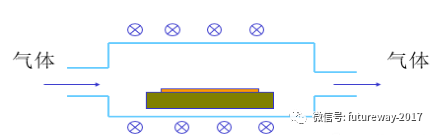

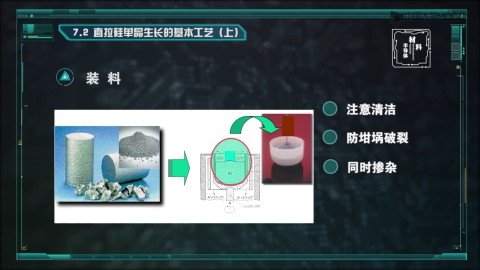

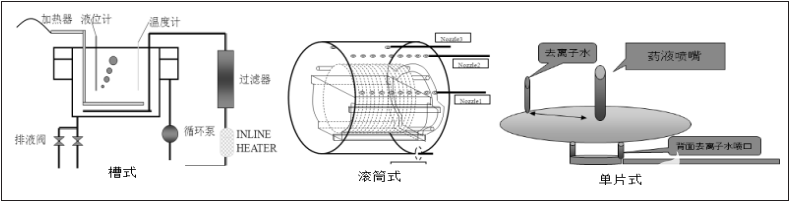

在這項(xiàng)研究中,使用了來自 SCREEN 的工業(yè)單晶片平臺 SU3100。溶液在位于地下室的混合罐中用來自設(shè)施的超純脫氧水 (< 0.5ppb [O2]) 和標(biāo)準(zhǔn)微電子級化學(xué)品制備,以達(dá)到 0.025%wt 的最終濃度。由于 N2 流和 N2 以 10 l/min 的速度從罐底冒泡,HF 混合罐中的氣氛被 N2 飽和。在使用點(diǎn)之前的化學(xué)生產(chǎn)線上安裝了一個額外的脫氣裝置(基于膜的氧氣分離裝置)。

結(jié)果

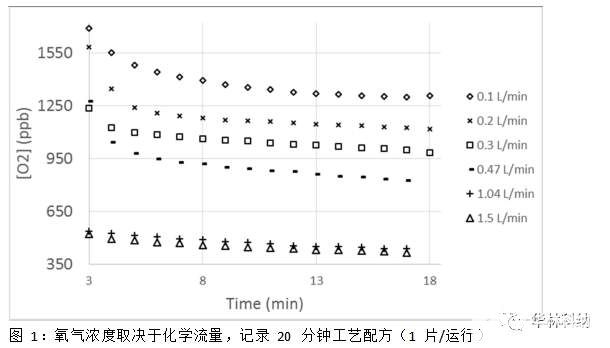

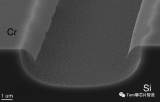

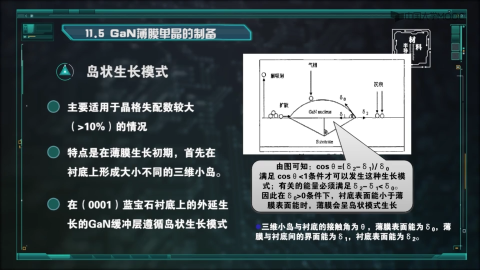

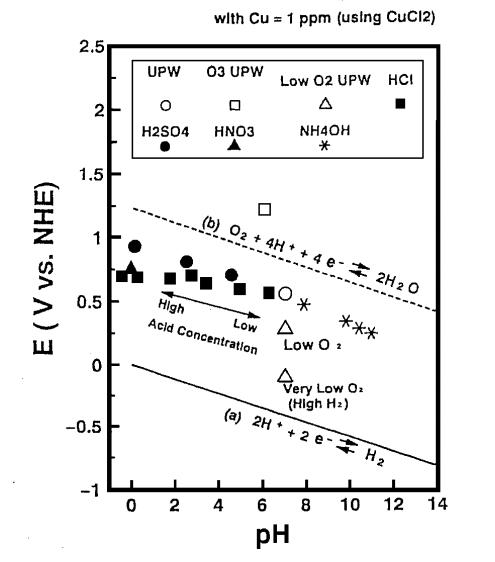

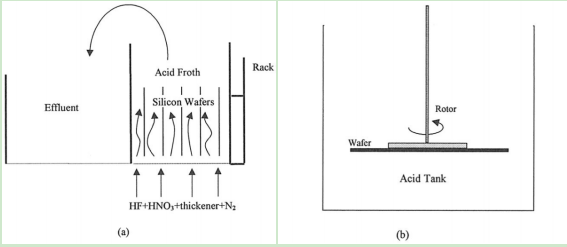

使用點(diǎn)的低氧濃度很難管理,尤其是在混合罐中進(jìn)行準(zhǔn)備時,因?yàn)橛布膸讉€部分(罐排水管、PFA 管道、分配管線中的流體回吸)可能會產(chǎn)生氧氣吸收。首先,在很長的處理時間(20 分鐘)內(nèi)記錄了晶片處理過程中氧濃度的變化,如圖 1 所示。在我們的實(shí)驗(yàn)條件下,發(fā)現(xiàn)氧氣濃度隨著流速的增加而降低。首先要考慮的主要參數(shù)是混合罐中的“刷新率”(從設(shè)施中補(bǔ)充脫氧水的頻率)和由于防止化學(xué)停滯的再循環(huán)回路中的剩余空氣而導(dǎo)致的氧氣吸收。

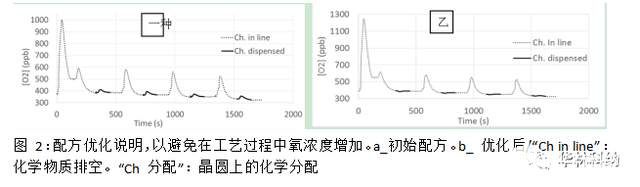

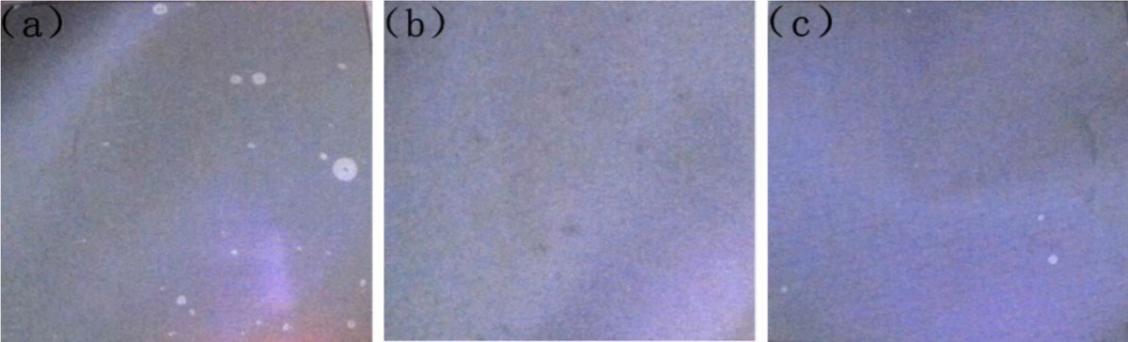

然后使用較短的配方執(zhí)行過程,但仍適用于監(jiān)測氧氣濃度:長時間的預(yù)分配至排(3 分鐘),然后是兩分鐘的化學(xué)品分配。配方優(yōu)化前后記錄的氧濃度如圖 2 所示。我們確認(rèn),在處理每個晶片之前,需要長時間的預(yù)分配以沖洗生產(chǎn)線中剩余的氧氣,然后再將化學(xué)物質(zhì)發(fā)送到晶片上。然而,在晶片上化學(xué)分配開始時檢測到氧增加的小峰值(圖 2a)。實(shí)時氧氣監(jiān)測和工藝配方時間順序的比較使我們能夠確定這是由于在化學(xué)分配之前用水進(jìn)行了額外的預(yù)潤濕步驟。實(shí)際上,由于閥門打開/關(guān)閉,管線中的氧氣含量略有增加。

結(jié)論

總之,發(fā)現(xiàn)化學(xué)制品中氧濃度的在線監(jiān)測器對非常短的處理時間內(nèi)氧濃度的小波動非常敏感。對于給定的工具配置,它使我們能夠清楚地確定一些可能影響使用點(diǎn)氧氣濃度的關(guān)鍵參數(shù),例如化學(xué)品流速、混合罐準(zhǔn)備、初始氧氣含量和配方參數(shù)(預(yù)分配時間、回吸步驟)。工藝性能通過在超稀釋 HF 溶液中鈷蝕刻速率的急劇下降得到驗(yàn)證。

?

審核編輯:符乾江

電子發(fā)燒友App

電子發(fā)燒友App

評論