摘要

接觸層是器件與鋁或銅互連之間的第一個金屬(通常是鎢)連接層。根據(jù)器件類型(CMOS、存儲器、光子器件)和技術(shù)節(jié)點(diǎn),觸點(diǎn)圖案化正在不斷發(fā)展以提高性能。在接觸清潔步驟中,由于金屬或敏感材料暴露于清潔化學(xué)品、標(biāo)稱尺寸的減小和縱橫比的增加,我們面臨著許多新的挑戰(zhàn)。特別是,為 CMOS 器件(28 nm 和 14 nm 節(jié)點(diǎn))和光子器件開發(fā)了新的接觸清潔工藝,以便與金屬柵極或鍺光電二極管兼容。

在本研究中,我們將比較這些新清洗工藝與以前用于 90 nm 到 45 nm 節(jié)點(diǎn)的 CMOS 器件的標(biāo)準(zhǔn)接觸清洗的效率。我們還將重點(diǎn)介紹高深寬比結(jié)構(gòu)的清潔效率,以及在單個晶片清潔工具上優(yōu)化 IPA 干燥能力。

介紹

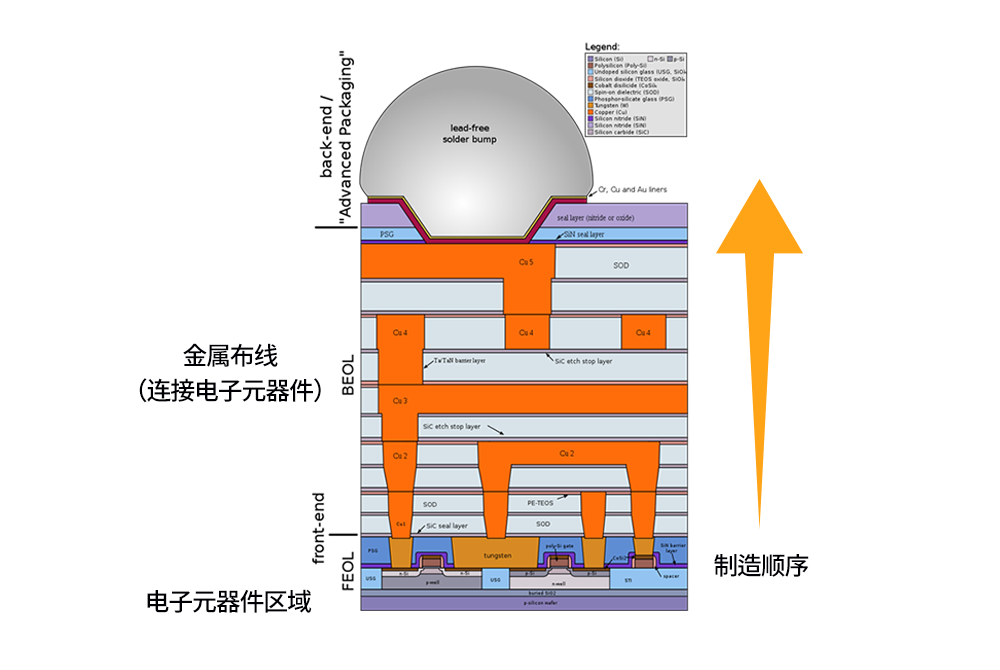

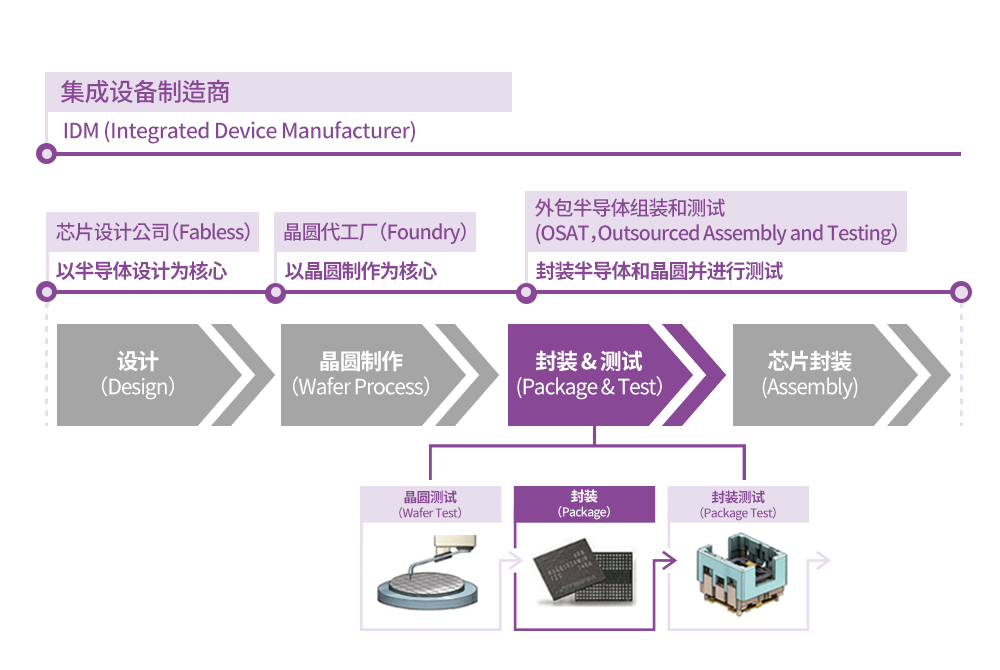

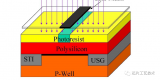

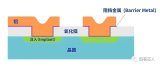

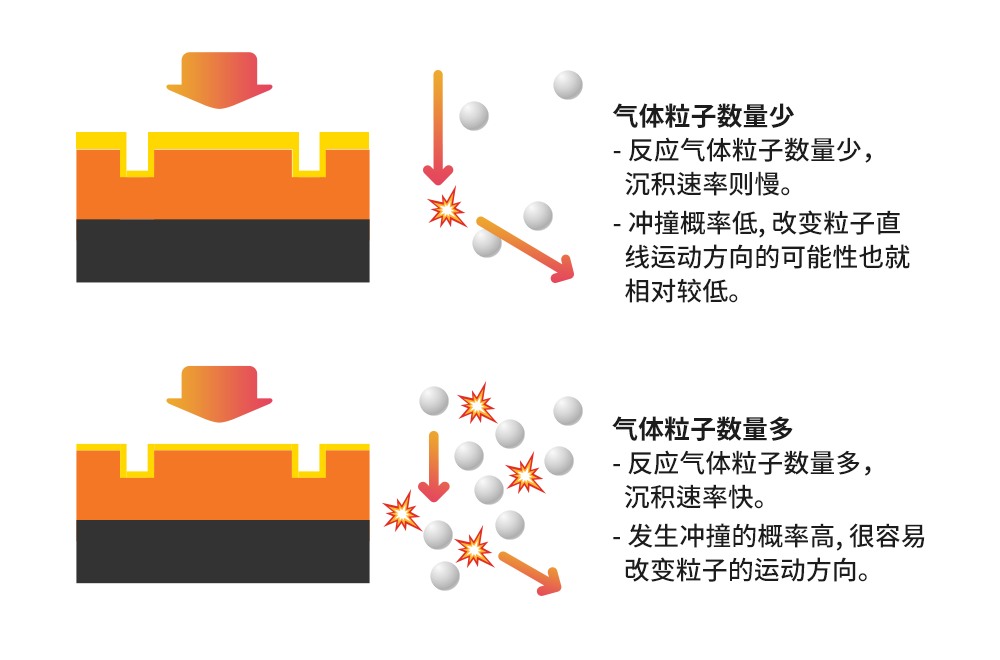

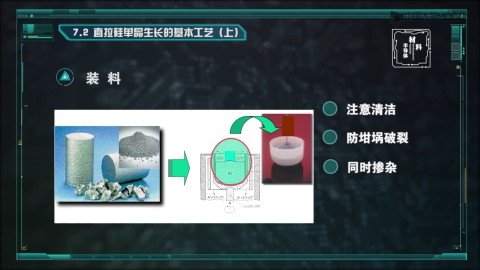

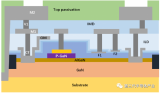

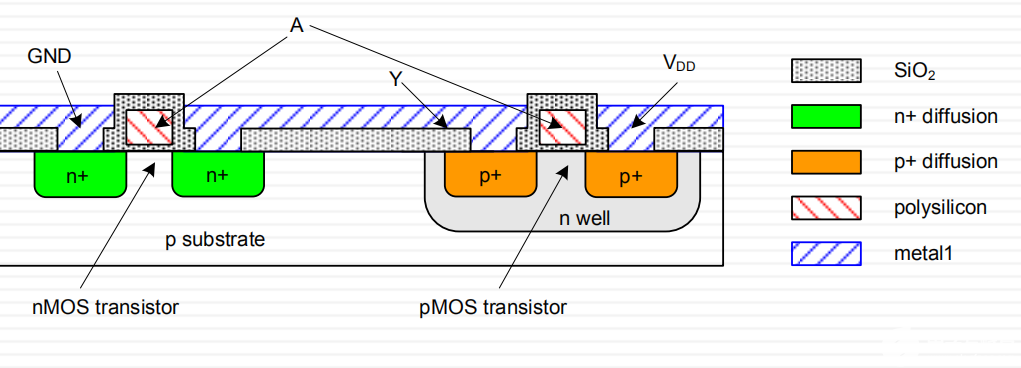

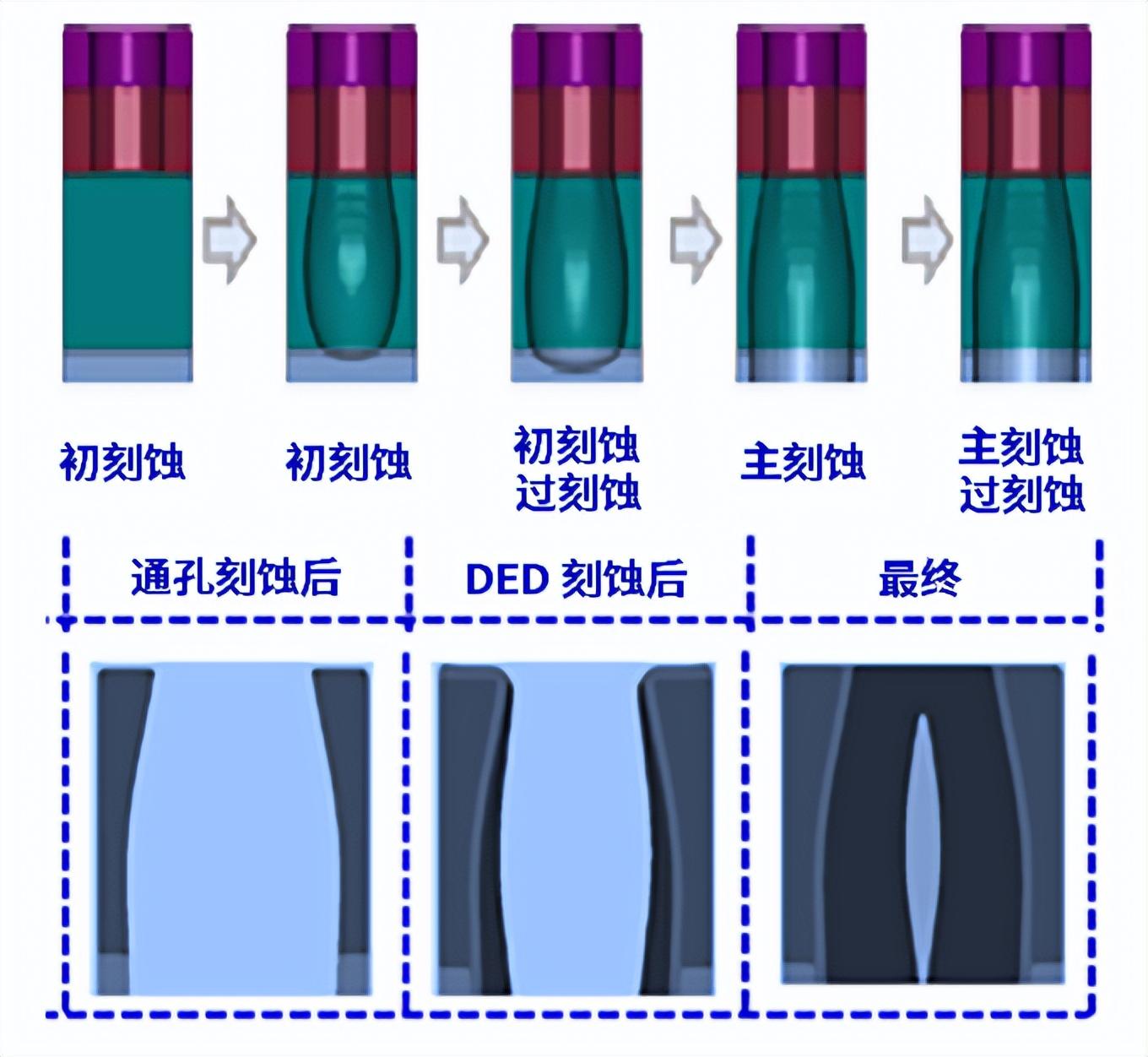

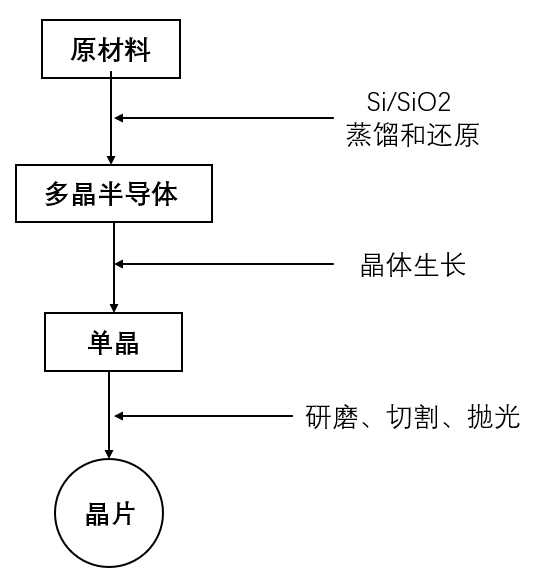

接觸層,通常 用鎢制成,是設(shè)備和鋁或銅互連件之間的第一個金屬連接層。然而,根據(jù)器件類型(CMOS、存儲器、光子器件)和技術(shù)節(jié)點(diǎn),接觸圖案正在不斷發(fā)展。接觸孔蝕刻后,由于接觸孔標(biāo)稱直徑的減小、結(jié)構(gòu)縱橫比的增加以及金屬或其他敏感材料暴露在清潔過程中,我們在后續(xù)的接觸清潔步驟中面臨許多新的挑戰(zhàn)。化學(xué)。接觸孔通常位于硅化物結(jié)上,以最大限度地減少結(jié)寄生電阻對器件性能(柵極和有源區(qū)域)的影響。接觸清潔優(yōu)化首先與后續(xù)技術(shù)節(jié)點(diǎn)的金屬硅化物的開發(fā)有關(guān)。在本文中,接觸清潔優(yōu)化是由架構(gòu)和集成變化驅(qū)動的,導(dǎo)致金屬或“敏感材料”暴露于清潔化學(xué)品。例如,我們可以舉出在 28 nm 和 14 nm 節(jié)點(diǎn) CMOS 器件的柵極堆疊中使用金屬的例子。在這種情況下,柵極金屬應(yīng)由周圍的介電隔離物保護(hù),但如果某些缺陷為化學(xué)滲透創(chuàng)造了通路,則它可能會暴露出來。另一個例子是 20 nm/14 nm 技術(shù),引入了局部互連結(jié)構(gòu),也稱為填充鎢的“硅化物溝槽。

體驗(yàn)式

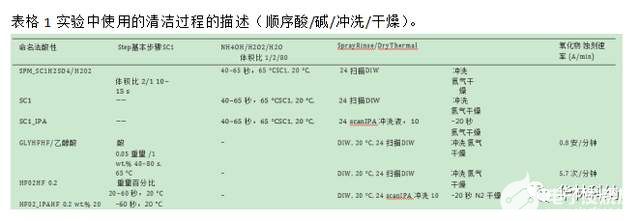

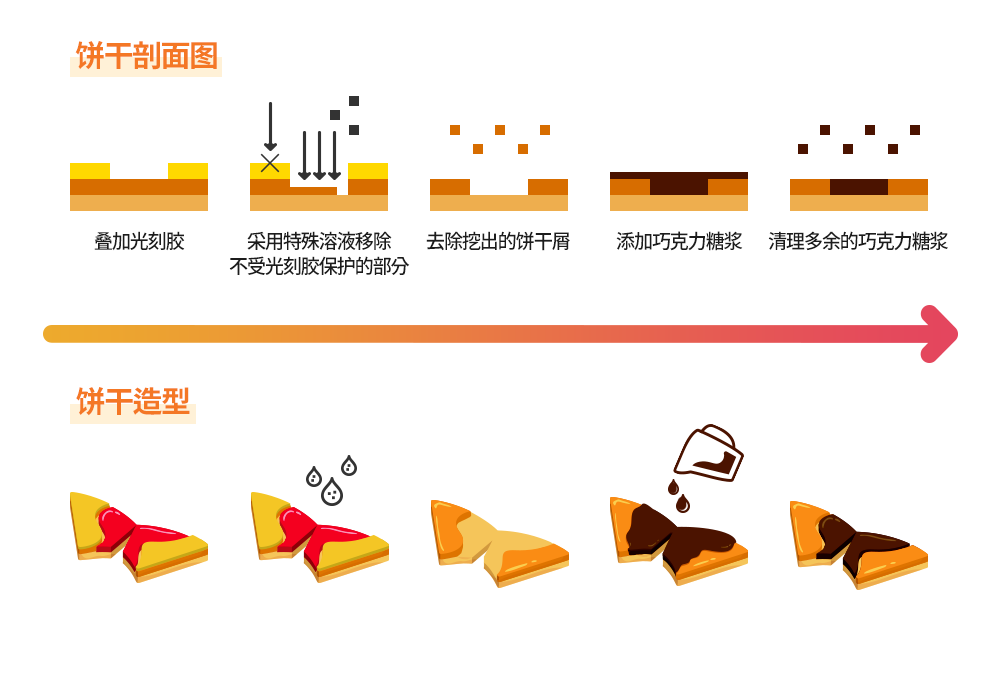

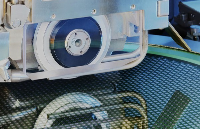

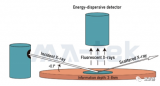

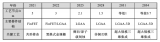

在這項(xiàng)工作中評估的接觸清潔過程報(bào)告在 表格1. 參考過程“SPM_SC1”是三個步驟的序列:硫酸和過氧化氫混合物 (SPM),然后是氨和過氧化氫 (SC1) 的稀釋混合物,溫度為 65°C,最后冷卻 SC1 噴霧以去除表面顆粒。名為“SC1”的清潔過程與之前的相同,沒有第一個 SPM 步驟。還測試了通常用于銅互連清潔的兩種稀釋 HF 溶液,并包括去離子水噴霧 (DIW) 作為最后一步去除表面顆粒。第一種 HF 溶液“HF02”是 20 °C 下 0.2 wt.% HF 的溶液。第二種 HF 溶液“GLYHF”是 HF0.05 wt.% 和乙醇酸 1%wt 的混合物,溫度為 60 °C。所有過程均在來自 SCREEN Semiconductor Solutions Co., Ltd. 的工業(yè)單晶片清洗平臺 SU-3100 上進(jìn)行。對于稀釋的 HF 清洗,晶片在混合多工藝室 (HMP) 中進(jìn)行處理。HMP 配備了屏蔽板,通過用氮?dú)獯祾呔推帘伟逯g的空間,可以實(shí)現(xiàn)無水印處理并減少金屬腐蝕。

結(jié)果

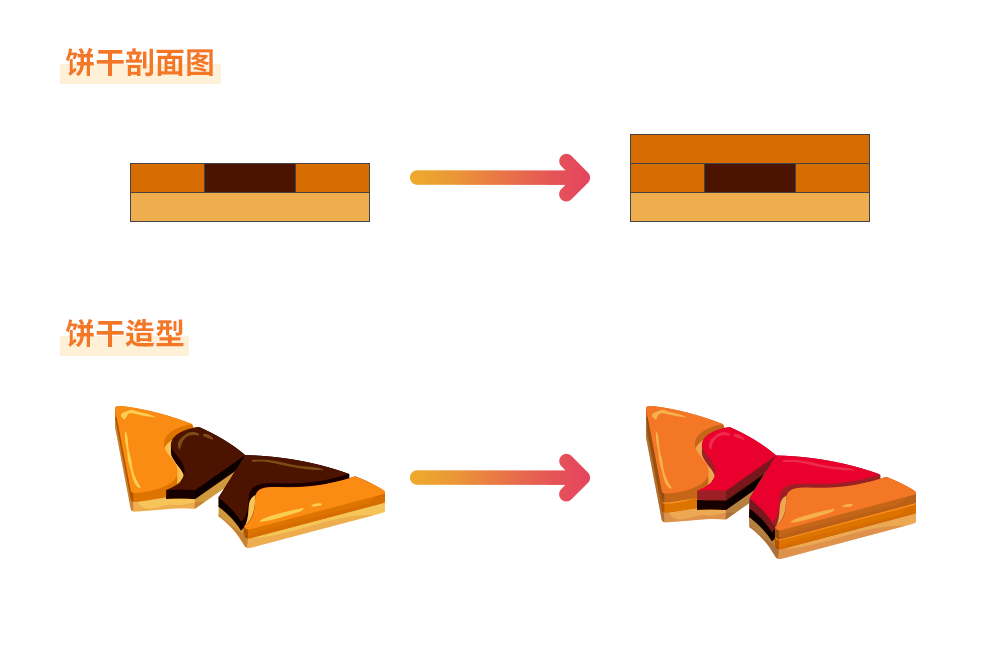

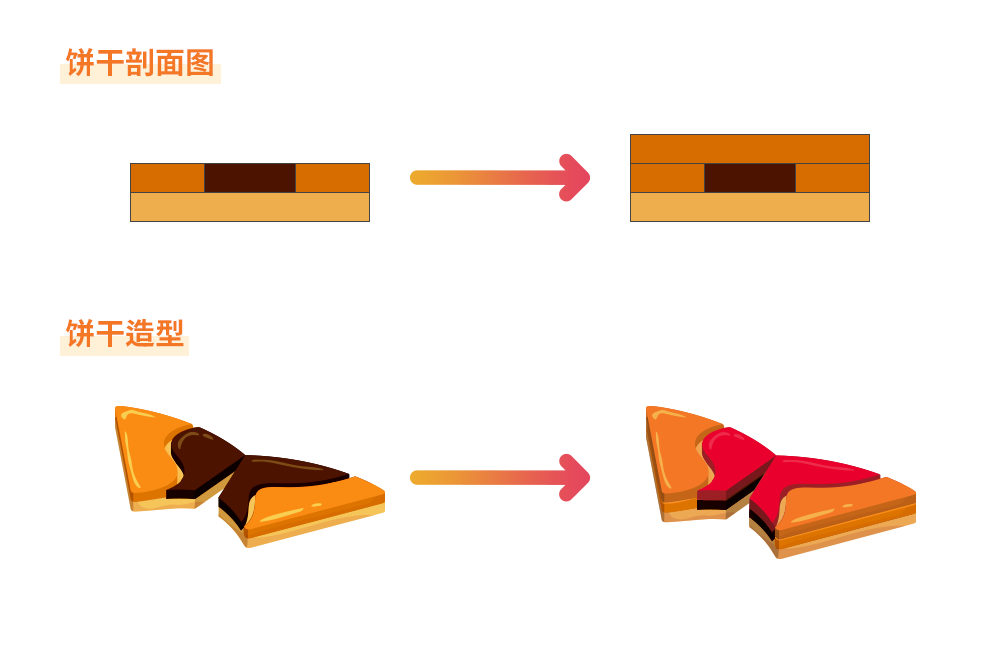

硅化物和 SiO2 濕蝕刻,CD 變化

與硅化物的化學(xué)兼容性首先在覆蓋晶片上進(jìn)行評估,如圖所示 圖 3 用于 NiSi (10% Pt)。我們可以看到,與參考 SPM_SC1 工藝相比,所有測試工藝的硅化物厚度變化都在 [?2, +2] ? 范圍內(nèi)。因此,與參考過程相比,這些非常小的變化預(yù)計(jì)可以忽略不計(jì)。在新的清潔工藝之后,還記錄了針對 28 nm 和 40 nm 技術(shù)節(jié)點(diǎn)測量的接觸直徑變化 (CD),并報(bào)告在圖 4 相對于參考 SPM_SC1 后獲得的 CD。有趣的是,僅 SC1 和“低 HF 預(yù)算”的工藝(GLYHF 40 秒,高稀釋度和短工藝時間)允許獲得低于參考工藝(低至 -2 nm)的 CD。

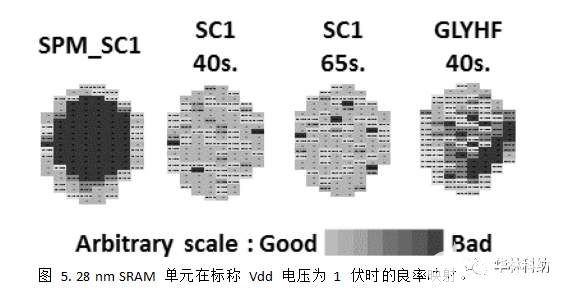

接觸式清潔工藝比較 “高產(chǎn)” 技術(shù)

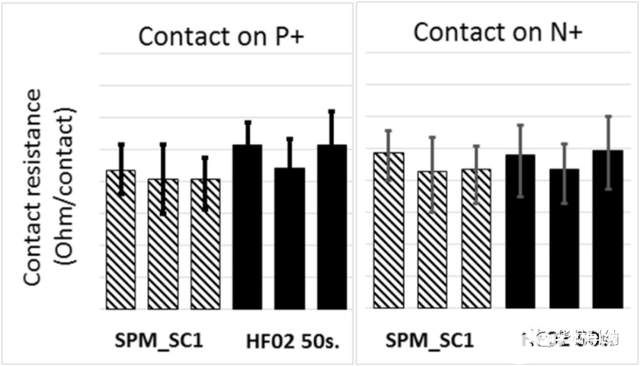

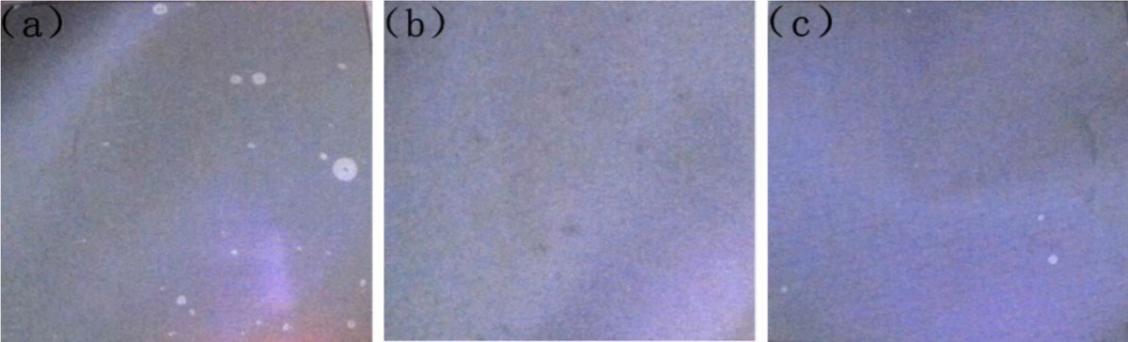

接下來對與所有選定解決方案完全兼容的高產(chǎn)量技術(shù)進(jìn)行接觸清潔工藝比較。為此,我們使用帶有嵌入式存儲器結(jié)構(gòu)的 40 nm CMOS 流程作為測試工具。所有選定的工藝都獲得了非常好的產(chǎn)量,與參考品一樣好或更好,如上圖所示(僅 SC1 結(jié)果未顯示),即使對于具有延長處理時間(80 秒)的 GLYHF 工藝也是如此。清潔效率的另一個證據(jù)是接觸鏈電阻值與參考過程相似或低于參考值。

結(jié)論

在這項(xiàng)研究中,我們介紹了針對落在硅化物、金屬或敏感材料上的觸點(diǎn)的特定架構(gòu)的各種觸點(diǎn)清潔工藝的優(yōu)化。與所有清潔工藝兼容的高產(chǎn)量技術(shù)讓我們有機(jī)會將這些新工藝的效率與以前使用的 90 納米到 45 納米節(jié)點(diǎn)的標(biāo)準(zhǔn)接觸清潔進(jìn)行比較。特別是,進(jìn)一步研究了僅 SC1 和稀釋的 HF 溶液的效率。GLYHF 清潔效率需要 80 秒的最短處理時間,但 30 到 50 秒的 0.2 wt.% HF 足以獲得非常好的產(chǎn)量。然而,在生產(chǎn)中實(shí)施稀釋 HF 工藝之前,必須注意 CD 變化,這取決于技術(shù)節(jié)點(diǎn)和成熟度。在早期研發(fā)階段通常可以通過光刻和蝕刻工藝調(diào)整進(jìn)行 CD 補(bǔ)償,但對于已經(jīng)投入生產(chǎn)的技術(shù)而言,CD 更改變得更具挑戰(zhàn)性。在研究了 SC1 和 HF02 之后,使用 IPA 作為附加步驟的干燥性能。在這項(xiàng)工作中使用測試載體,IPA 干燥沒有增加任何顯著值,但與標(biāo)準(zhǔn)干燥序列性能相匹配。對于未來的技術(shù)節(jié)點(diǎn)或不同的架構(gòu),IPA dry 提供了一個有前途且風(fēng)險(xiǎn)低的流程改進(jìn)。

審核編輯:湯梓紅

電子發(fā)燒友App

電子發(fā)燒友App

評論