引言

?

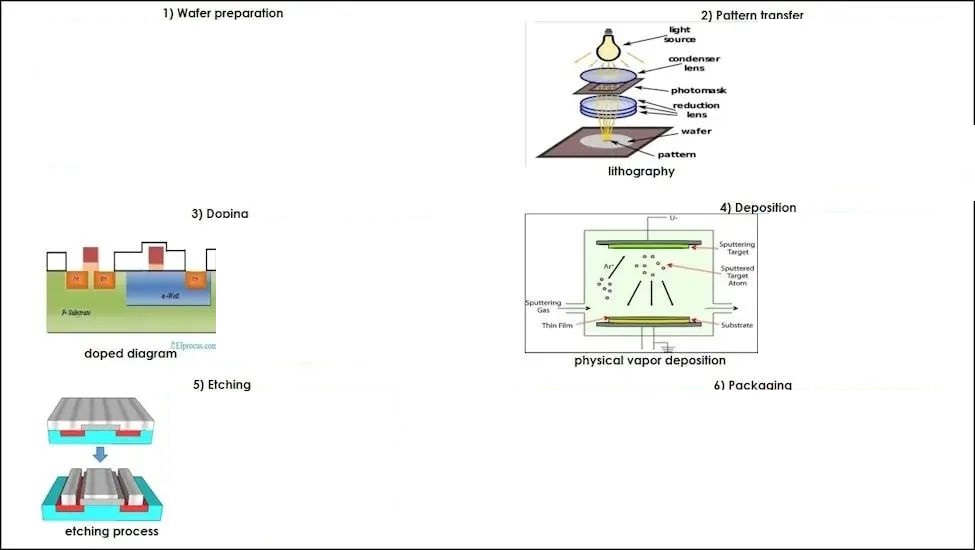

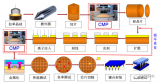

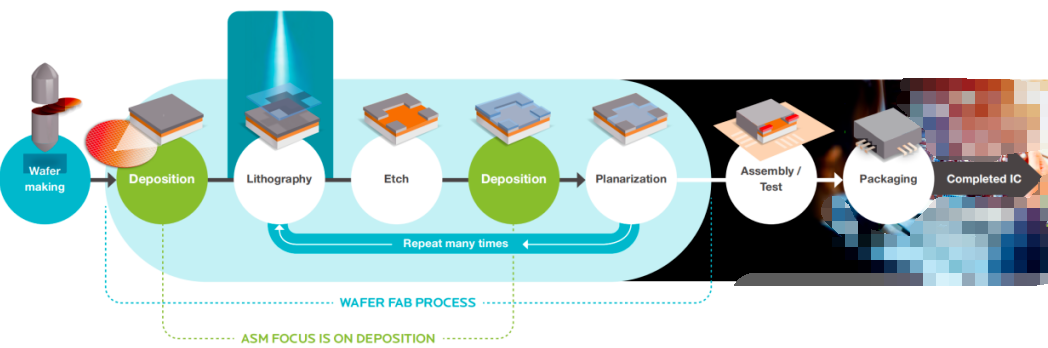

VLSI制造過程中,晶圓清洗球定義的重要性日益突出。這是當晶片表面存在的金屬、粒子等污染物對設備的性能和產量(yield)產生深遠影響時的門。在典型的半導體制造工藝中,清潔工藝在工藝前后反復進行。半導體清洗過程主要使用化學溶劑和超純水(deionized water)的濕清洗房間法以及等離子體、高壓氣溶膠(aerosol)和激光。在本文中,我將了解半導體設備制造過程變遷中晶片清洗過程的重要性和熱點問題,概述目前半導體設備制造企業使用的清洗技術和新一代清洗技術,并對每種方法進行比較考察。

晶片清洗問題

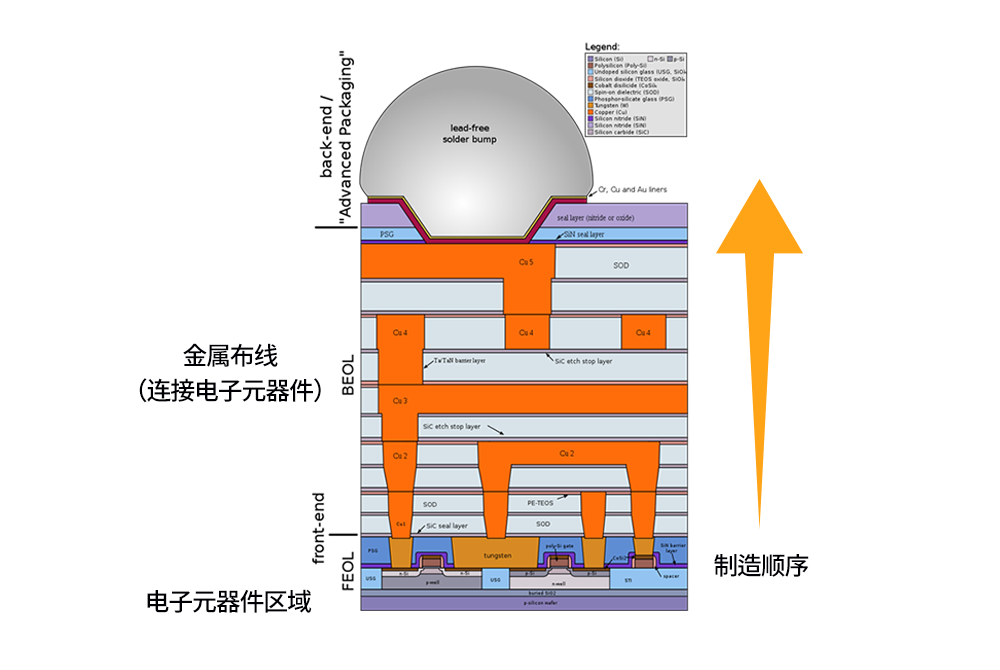

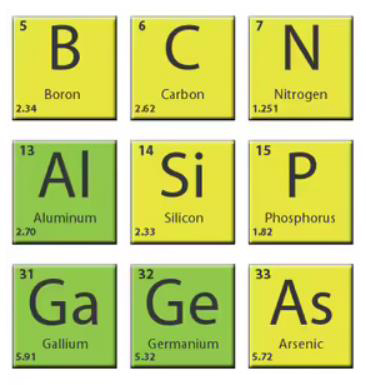

近年來,隨著電路線寬的精細化、銅和低介電膜等新材料的招聘、圖案的大長寬比等半導體制造工藝的變遷,清洗工藝的重要性日益突出。現實是,應對的清洗步驟數的增加、先進的清潔技術的開發、集成清洗解決方案等各種技術需求都在面臨。最近,作為半導體布線材料,銅正在取代現有的鋁,現有的絕緣材料硅氧化膜(SiO2)正在被低介電材料取代。銅提高布線速度“I”,但對腐蝕相當敏感,使用強化學液的傳統濕洗方法難以清潔表面,急需開發新的化學液。另外,低介電膜的情況也是由于膜質的多孔性和延展性特性,容易對現有化學液造成損傷的缺點,因此,盡管有優秀的絕緣特性,但其使用受到限制。

當代清潔技術

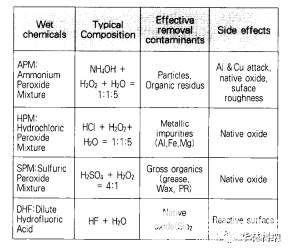

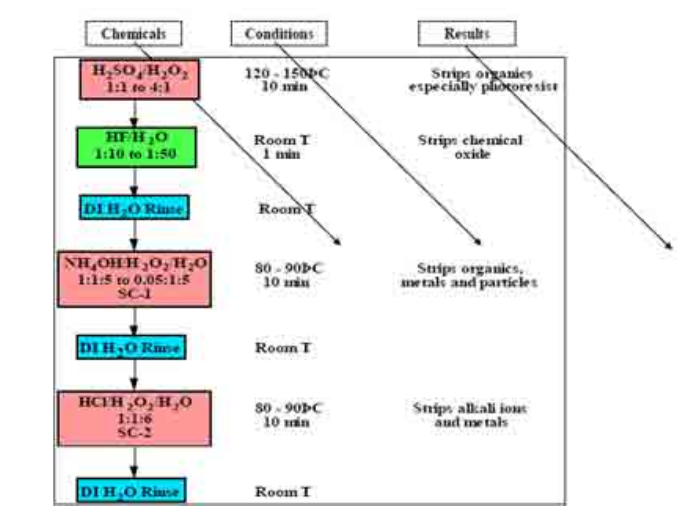

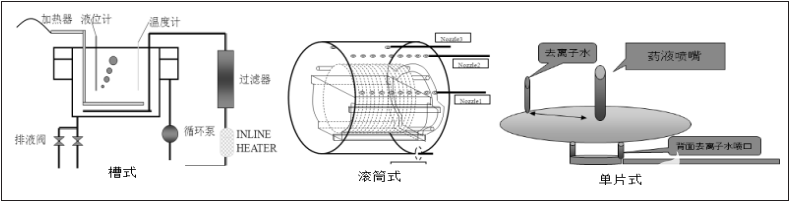

RCA清洗:目前,半導體制造廠廣泛使用的濕式清洗是RCA清洗。RCA清洗主要包括APM、HPM、SPM和dhh。APM具有很好的顆粒去除性能,HPM易于去除金屬污染物,SPM是油基污染物,DHF具有超越自然氧化膜去除的性能。大部分半導體制造公司都有這4種混合液的獨立含量和處理順序,正在執行清洗過程。表2顯示了用于RCA清洗的化學液的標準組成、去除污染物和工藝上的副作用等。使用RAC清洗的傳統濕清洗方法的優點是,通過批處理類型處理可以進行大量處理,具有較高的處理能力(throughput約為300 wph),缺點是大量有毒化學液和水的使用,以及大設備尺寸(footprint)造成的環境、成本和空間問題。

表1 RCA清洗過程及副作用

新一代清洗技術

單張式濕洗:隨著晶片密度的增加和大邱硬化,清洗過程的控制成為了一個非常重要的問題,為此,傳統的放置方式(batch -type)濕清洗方法正試圖向枯葉式清洗方式轉變。枯葉方式是一次處理一張晶片,可以控制以確保目標良品率和工藝再現性,大大減少使用化學液和水的量,減少污水,回收利用不足的環境優勢,是最近大幅度突出的清洗技術。

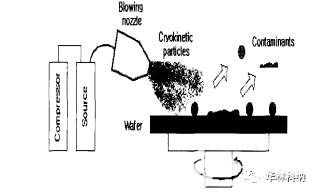

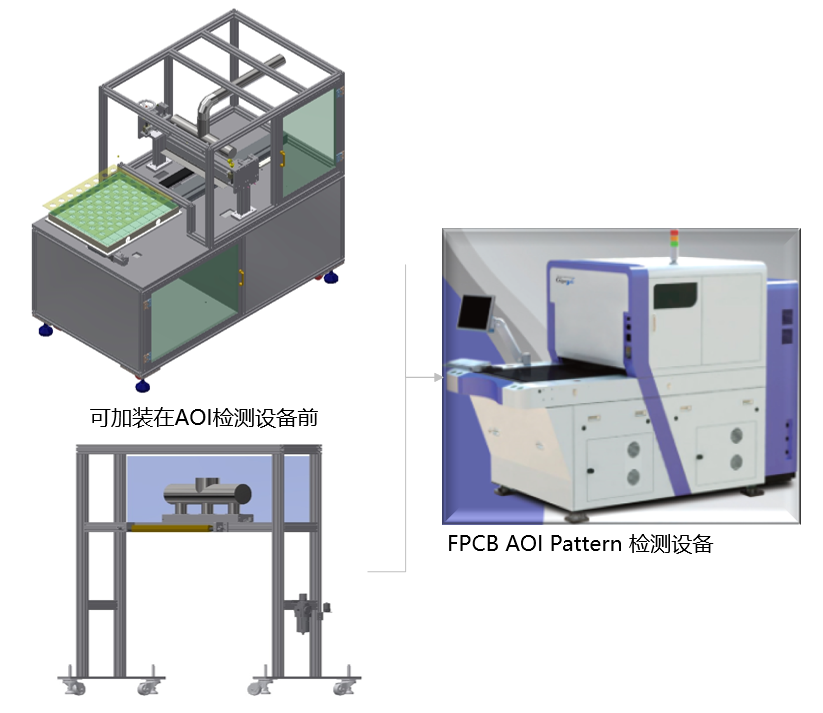

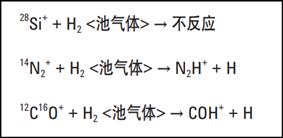

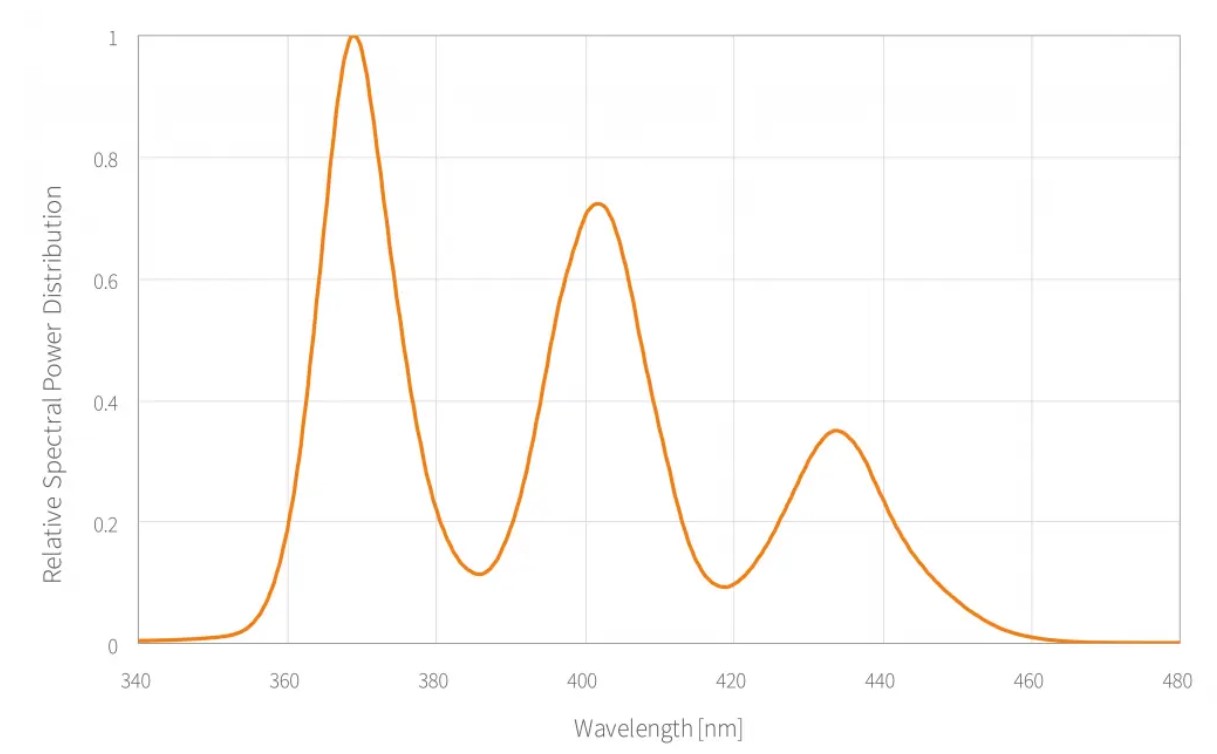

低溫粒子噴射清洗:以低溫粒子源為代表的物質是二氧化碳(CQ)和氬(Ar),在低溫高壓下,通過特定結構的噴嘴將儲存為液體狀態的上述氣體噴射到大氣中時,壓力和溫度的熱量。圖2展示了低溫粒子噴射方法的基本原理。通過調節噴嘴上的噴射壓力,可以輕松地調節清洗能力。但是,二氧化碳由于物質本身的高純度問題和顆粒大小的控制問題等原因,半導體清洗目的使用受到限制。

圖2 低溫動力學清洗過程示意圖

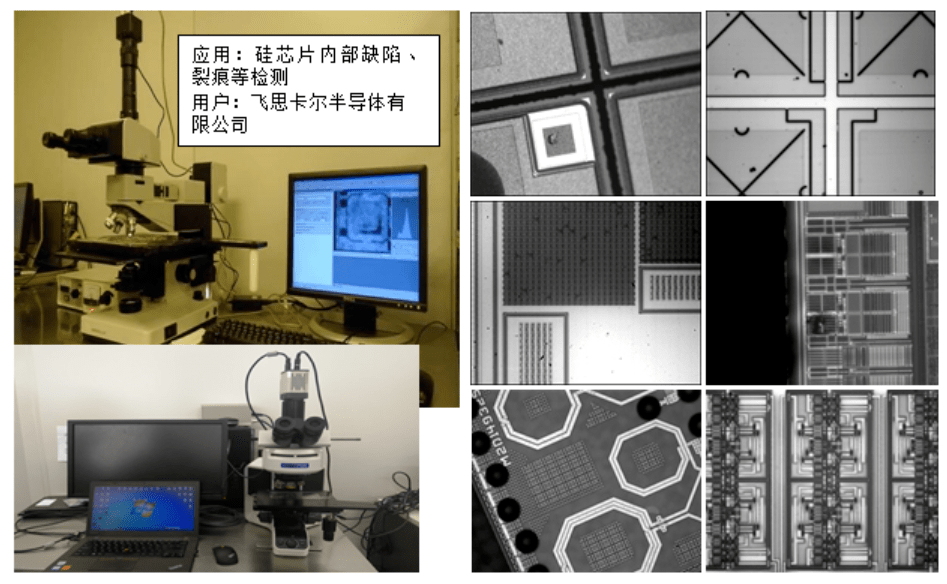

激光清洗:半導體表面清潔的激光技術通常使用IV激光,通過使用適當的光束形態控制和掃描裝置,將激光束直接照射到晶片表面,從而分解或解吸污染物。清潔方法尤其在清除有機污染物方面發揮了卓越的能力,被譽為可應用于蝕刻或離子注入共精后的感光膜及感光膜殘留物(PR residue)清除的工藝。

結論

目前為止,對半導體制造過程中清洗工藝的重要性和最近出現的問題,以及目前使用的清洗技術和新一代清洗技術進行了討論。每種技術都有自己的優點和缺點,根據晶片的形狀、出爐材料和去除污染物的種類,適當的清潔方法的選擇很重要。另外,未來半導體清潔技術與傳統的濕清洗與干清洗、LIGO放置方式與MELEID方式的激烈競爭將成為例證。特別是激光清洗技術具有光能這種清潔清洗方法和優秀的有機污染物清除性能等優點,但由于處理速度低和武器污染物清除性能差等缺點,實際應用需要更多的研究和努力。另外,隨著密度的增加,電路線寬度的持續感也會增加??在新半導體材料的引進和Weiper的大邱硬化等最近趨勢中,清潔工藝的位置在以后的半導體制造工藝中變得更加重要,因此,對與此相適應的新清潔技術和設備的研究開發是一個非常重要的課題。

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論