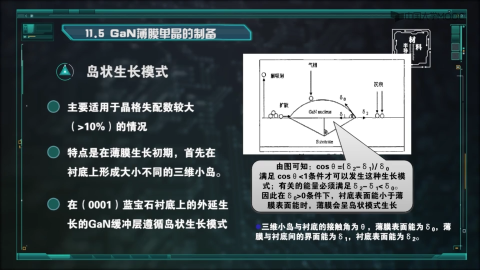

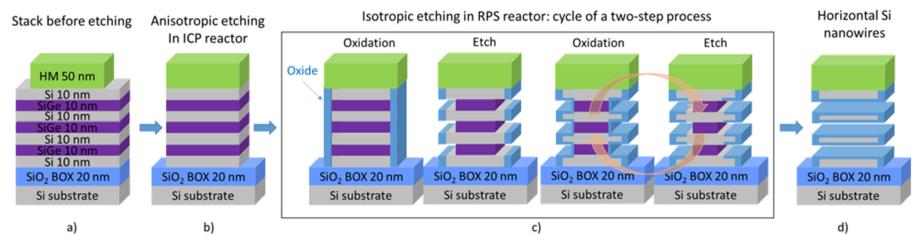

在本文章中,研究了球形試樣的尺寸參數,以確定哪種尺寸允許可靠地測量各向異性蝕刻中的方向依賴性,然后進行了一系列的實驗,測量了所有方向的蝕刻速率。這導致建立了一個涵蓋廣泛的氫氧化鉀蝕刻條件范圍的蝕刻速率數據庫,得到的數據庫澄清了取向依賴性隨氫氧化鉀濃度和蝕刻溫度的變化而變化很大,最后,我們分析了不同氫氧化鉀濃度下的蝕刻譜,蝕刻輪廓因方向依賴性的變化而變化。

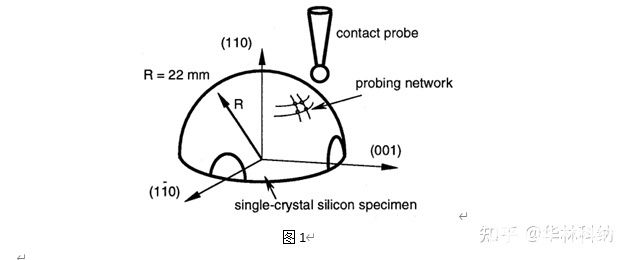

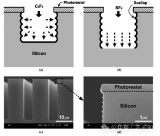

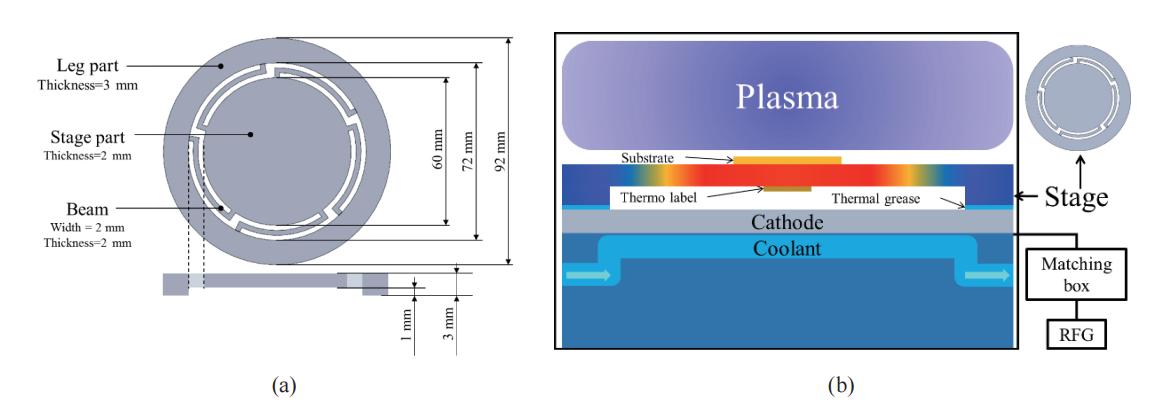

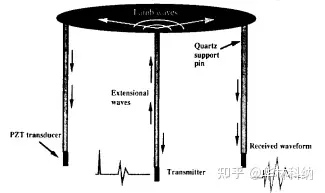

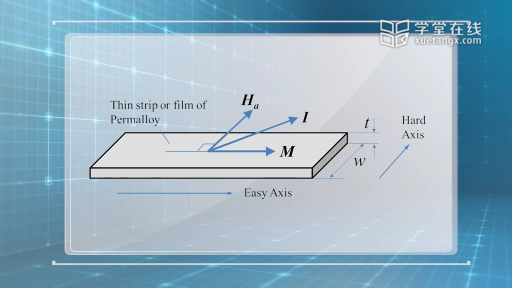

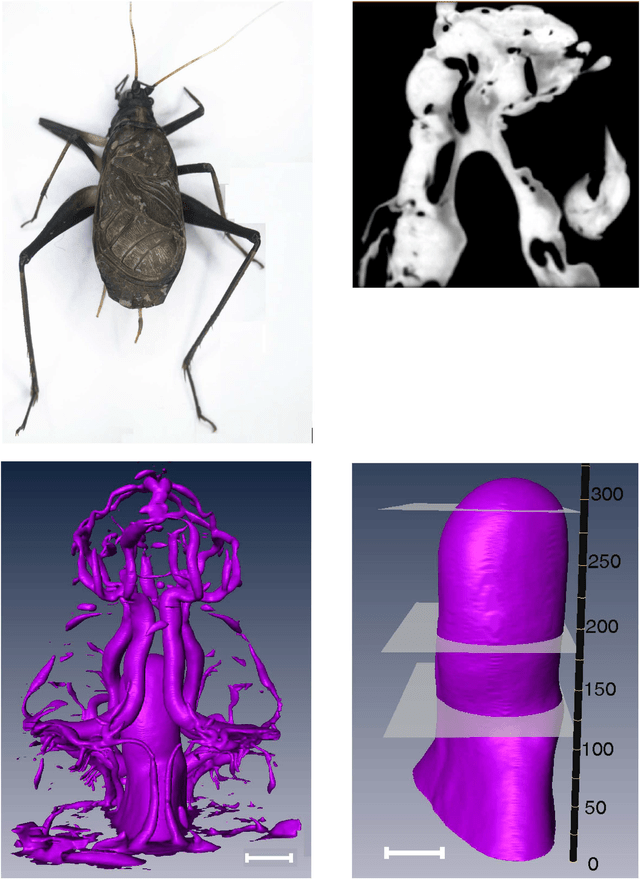

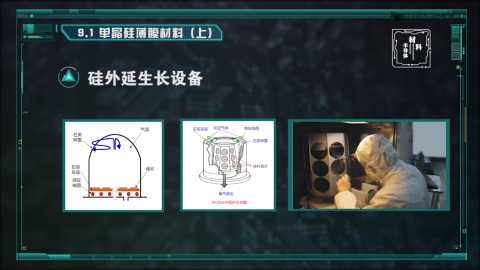

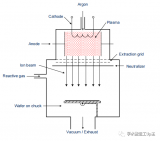

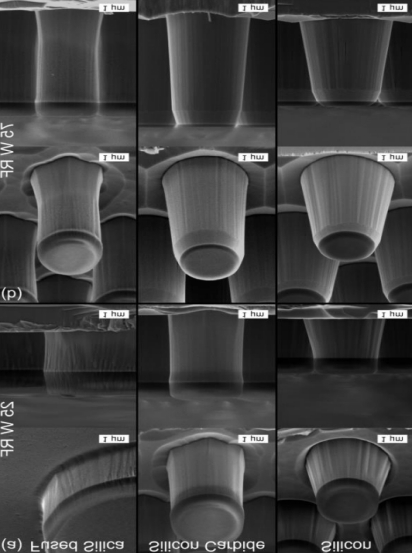

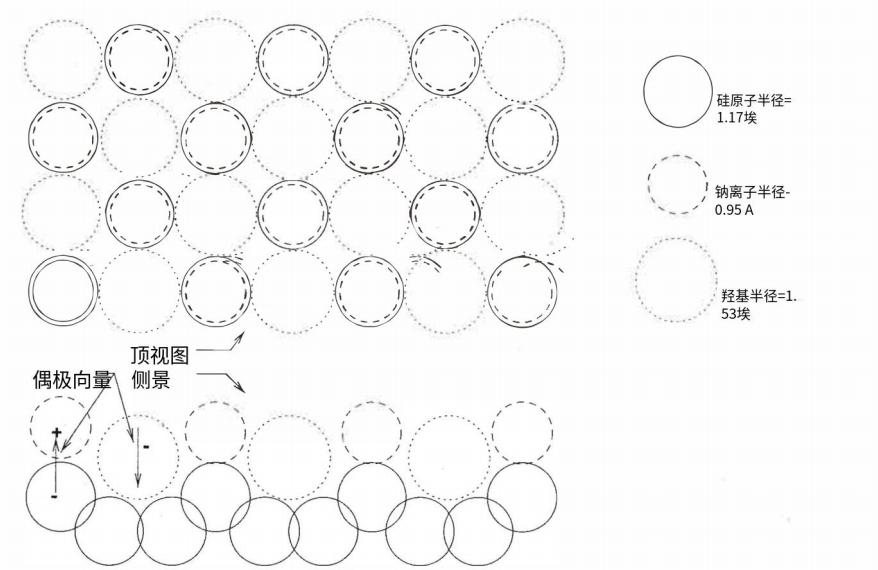

使用了一個單晶硅的半球形樣品,如圖所示1,被機械地磨碎,拍打,并拋光成一個鏡像表面,腦半球的半徑為22mm,球形度不到晚上10點,大腦半球的頂部朝向,朝向平面朝向外圍,所有的晶體取向都出現在半球形表面。測量蝕刻前后的輪廓并記錄變化,可以在任何方向計算蝕刻速率。

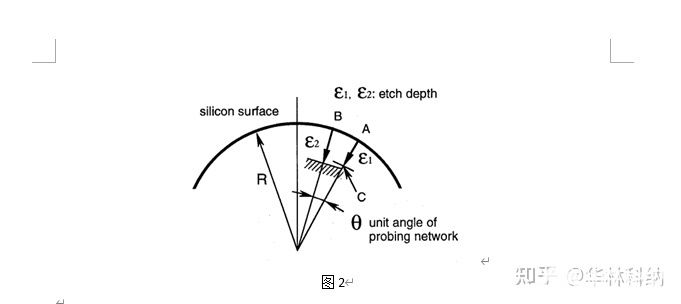

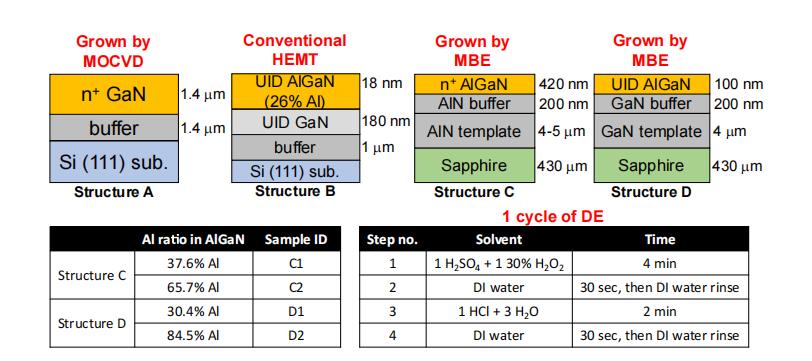

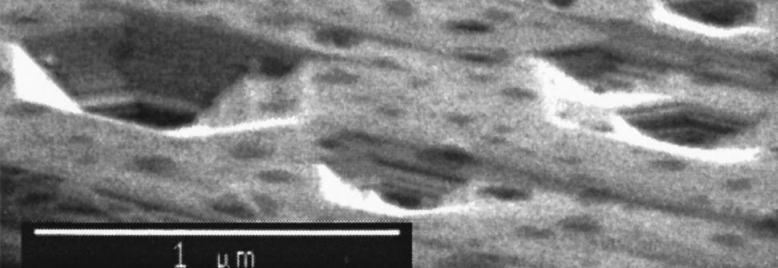

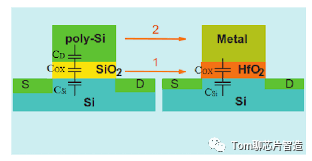

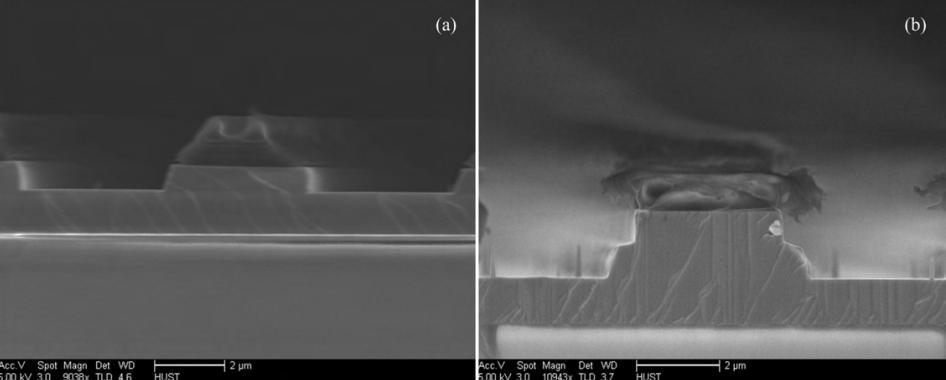

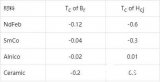

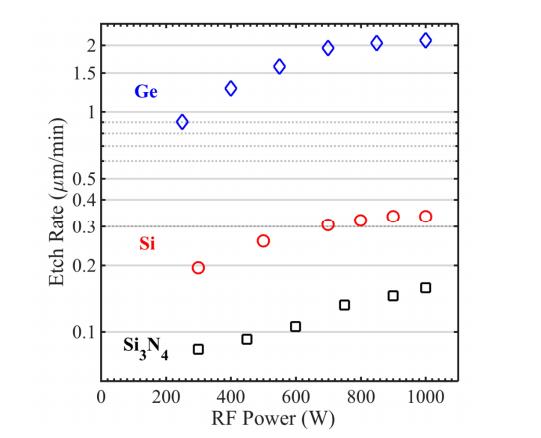

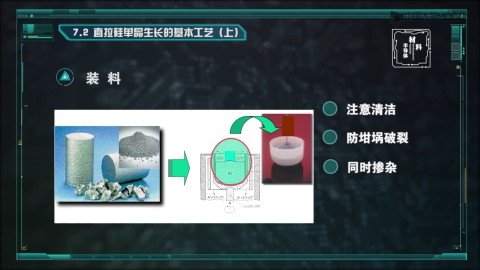

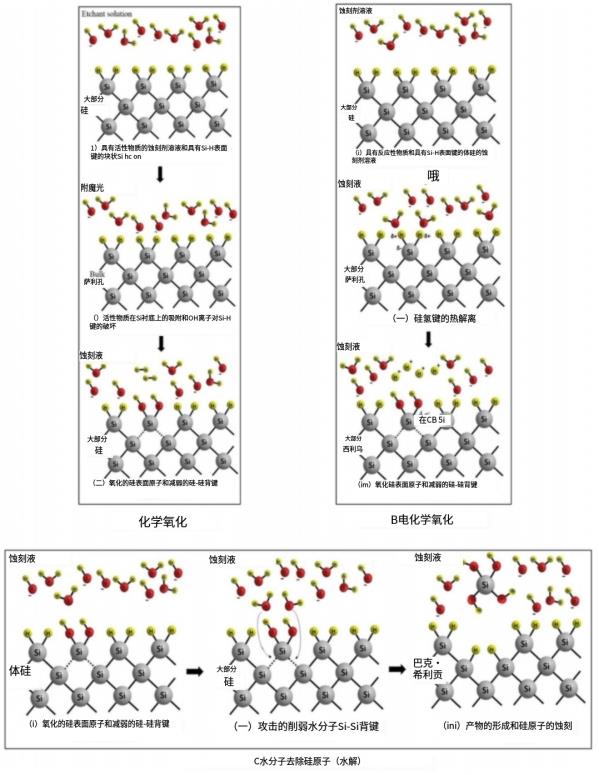

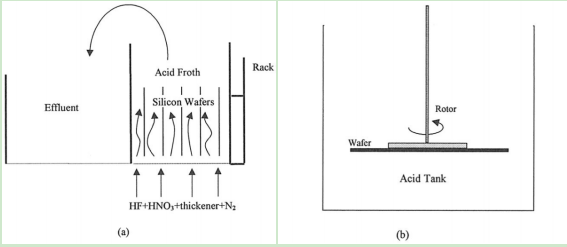

當蝕刻進行時,試樣表面呈現多邊形輪廓,考慮了相鄰方向之間的干擾問題,這個問題如圖所示2,根據他們自己的蝕刻率,當平面B到達點C之前時,指向A方向的蝕刻前方消失。在這種情況下,無法正確評估方向a中的蝕刻率,我們研究了試樣的尺寸參數,以找到那些可以正確評估蝕刻率,而不讓理想的方向從半球表面消失,結論是,在晶體學取向方面,評估所需的密集數據網的蝕刻速率,使用了一種氫氧化鉀溶液和水作為蝕刻劑,以85%的顆粒供應,蝕刻劑的氫氧化鉀濃度根據顆粒重量在30~50%的范圍內變化,所選擇的溫度在40到90度的范圍內°C,蝕刻過程中溫度的穩定性為k0.5將半球形硅樣品浸在1升蝕刻劑中,在實驗開始前,將一個硅芯片扔入蝕刻劑中,以估計蝕刻大腦半球所需的時間,在隨后的每次實驗中均使用了新鮮的蝕刻劑。

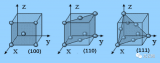

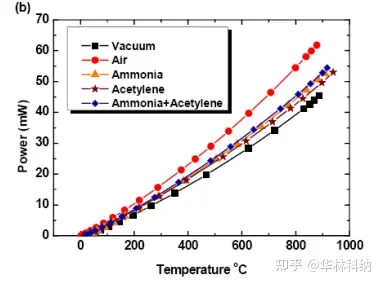

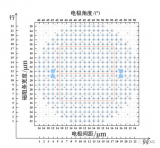

作為大腦半球的投影,根據晶格的對稱性,這些圖被折疊成四分之一的圓,所有的方向都出現在這個四分之一的圓中,在X、Y軸的原點和末端出現了三個垂直的(100)平面。三(1 10)位于X、Y軸的中間和圓的外圍,(1 1 1)位于四分之一圓的中間,一些蝕刻率已經知道,這樣的方向具有低階米勒指數,這種測量方法產生了高階指數方向的蝕刻率,等值線表示這些投影之間的相對蝕刻率,而不是絕對蝕刻率。計算結果表明,取向依賴性也隨氫氧化鉀濃度的變化而變化,最大蝕刻速率的位置隨氫氧化鉀濃度的變化而漂移。

這些結果表明,不同的氫氧化鉀濃度之間的蝕刻曲線會有所不同,我們通過改變氫氧化鉀濃度來證明蝕刻譜的差異,總體蝕刻速率的分布再次繪制出來,作為一個半球的投影,其中心朝向(11O),因此(111)位于圓的左端和右端,比較了氫氧化鉀濃度為30%和40%之間異氨酸模式的變化,C-C和D-D線的蝕刻速率決定了槽輪廓。

?

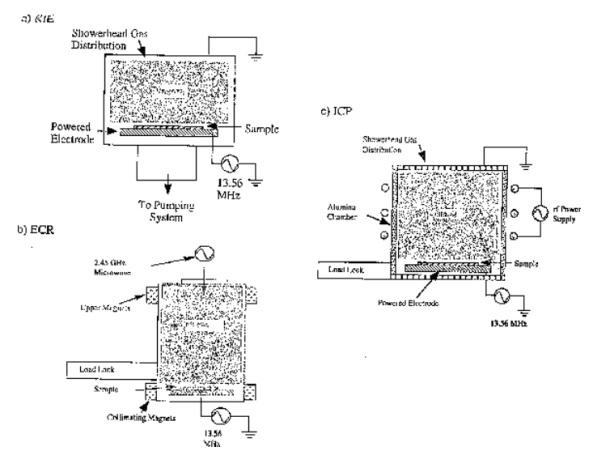

通過氫氧化鉀濃度的變化,可以觀察到蝕刻速率分布的顯著變化,氫氧化鉀蝕刻劑的溫度和濃度都會影響其對取向的依賴性,方向依賴性的變化是很重要的。我們進行了一系列的實驗,其溫度范圍為40~90°C,氫氧化鉀濃度范圍為30~50%,我們將研究結果總結為一個數據庫,以支持各向異性蝕刻的數值模擬,模擬是重要的,特別是對于過程設計,因為它引入了各向異性蝕刻的一系列多步驟,使用不同的掩模模式,在單晶硅上提供復雜的三維微觀結構。

利用半球形樣品,對單晶硅的蝕刻速率與晶體取向的關系進行了測量,研究結果總結如下:(a)評價了KOWwater溶液中硅的蝕刻速率的取向依賴性;(b)觀察到,取向依賴性隨蝕刻溫度和氫氧化鉀濃度的變化而變化;(c)氫氧化鉀濃度的變化會導致取向依賴性的變化,從而導致不同的蝕刻輪廓,任意方向的蝕速率被描述為蝕刻劑、濃度和蝕刻溫度的函數。該數據庫允許模擬任意蝕刻條件的蝕刻輪廓,結合蝕刻模擬器,該數據庫對大塊硅微結構的微加工工藝的發展具有重要意義。

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論