引言

本文研究了通過光敏抗蝕劑的濕蝕刻劑滲透。后者能夠非常快速地響應(yīng)選擇濕蝕刻劑/聚合物的兼容性,以保護(hù)下面的膜不被降解。如今,大多數(shù)材料圖案化是用等離子蝕刻而不是濕法蝕刻來進(jìn)行的。事實(shí)上,與通常的各向同性濕法蝕刻條件相比,由于非常高的各向異性,反應(yīng)離子蝕刻工藝能夠?qū)崿F(xiàn)更好的蝕刻尺寸控制。盡管如此,當(dāng)使用敏感材料(即柵極氧化物[1])或當(dāng)尺寸放寬時,使用光敏抗蝕劑的濕法圖案化仍然是參考工藝。本文研究了整個濕法腐蝕過程中抗蝕劑保護(hù)的完整性。給出了確保這種保護(hù)的一些提示,以及評估這種保護(hù)的相關(guān)新方法。

結(jié)果和討論

用光致抗蝕劑對材料進(jìn)行濕法圖案化需要保護(hù)材料免受濕法蝕刻劑的完美完整性。兩種不同的濕蝕刻劑滲透路徑會降低這種保護(hù)。通常,材料退化僅在參數(shù)測試的生產(chǎn)批次中觀察到[2]。這種檢測太晚了,會導(dǎo)致大量的金錢浪費(fèi)。這里提出了替代方法,而不是在參數(shù)測試中測量晶體管退化。

第一穿透路徑在抗蝕劑/材料界面處。在最壞的情況下,濕蝕刻劑可以很容易地滲透通過這個界面,在濕蝕刻期間的距離只有幾微米。通常,在涂覆抗蝕劑之前,施加粘合促進(jìn)劑,例如HMDS(六甲基二硅氮烷)。使用HMDS,就在用光刻膠涂覆晶片之前,[-Si(CH3)3]三甲基甲硅烷基被接枝到材料上。這些非極性鍵排斥極性濕蝕刻劑,防止后者破壞抗蝕劑-材料粘合鍵。引發(fā)反應(yīng)的產(chǎn)率可以由各種因素調(diào)節(jié):一級引發(fā)持續(xù)時間,還有基底表面鍵。氧化硅表面由硅烷醇和硅氧烷鍵組成。只有硅烷醇鍵促進(jìn)良好的引發(fā)反應(yīng)。因此,硅氧烷水解成硅烷醇鍵增加了三甲基甲硅烷基鍵的數(shù)量[2,3]。盡管如此,親水表面必須非常干燥,以使HMDS與材料表面反應(yīng),而不是與吸附的水分子反應(yīng)。二氧化硅水解期間良好的晶片干燥和襯底脫水都必須在涂底漆之前實(shí)現(xiàn)。最后,氧化硅表面的純度起著重要的作用。摻雜氧化硅或化學(xué)氣相沉積氧化物上的碳或摻雜劑等雜質(zhì)會影響引發(fā)產(chǎn)率。

第二滲透路徑是濕蝕刻劑滲透穿過聚合物自由體積,向下滲透到受保護(hù)材料。根據(jù)所研究的聚合物/濕法蝕刻系統(tǒng),蝕刻劑的擴(kuò)散可以遵循菲克定律(蝕刻劑分子和聚合物之間沒有相互作用),或者更常見的是非菲克定律[4、5和6]。事實(shí)上,根據(jù)貝倫斯和霍普芬伯格模型,應(yīng)該考慮聚合物鏈的松弛[7]。

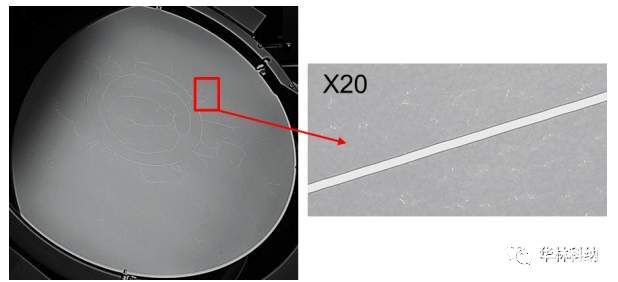

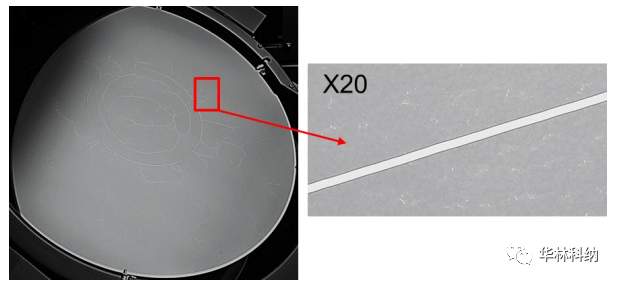

除了研究蝕刻劑通過聚合物的擴(kuò)散動力學(xué)之外,還開發(fā)了其他方法來確定濕法構(gòu)圖期間的材料完整性工藝窗口。首先,兩種不同的無損聲學(xué)方法已經(jīng)能夠成功地量化這種過程窗口[8,9]。原子力顯微鏡也是另一個機(jī)會[10]。該方法因此用于研究在旋轉(zhuǎn)干燥單晶片工具上300納米厚的抗蝕劑與各種濕蝕刻劑的兼容性。在整個晶片表面上涂覆抗蝕劑之前,在薄氧化硅層上沉積7 nm厚的TiN層。首先,用四種不同的接觸持續(xù)時間測試0.5%的HF滲透:60、100、140和180秒。僅從第三個持續(xù)時間觀察到退化。通過光學(xué)顯微鏡可以清楚地看到降解(圖1)。

圖1

一旦HF穿透整個抗蝕劑厚度,TiN原生氧化物被非常快速地選擇性蝕刻向TiN本體材料。然后,TiN /抗蝕劑界面快速降解。第二個實(shí)驗(yàn)是與SC1在同一工具上進(jìn)行的。抗蝕劑/材料界面退化在接近HF的持續(xù)時間內(nèi)被視覺觀察到。盡管如此,它并不像心力衰竭那樣嚴(yán)重。在抗蝕劑上進(jìn)行原子力顯微鏡,顯示9-17納米高的峰值。用相關(guān)溶劑剝離抗蝕劑后,重新測量相同的表面,顯示相似的原子力顯微鏡值。SC1擴(kuò)散穿過抗蝕劑,TiN蝕刻副產(chǎn)物聚集在TiN /抗蝕劑界面,產(chǎn)生這些峰。與氟化氫不同,抗蝕劑不會出現(xiàn)任何視覺裂紋。因此,氧化TiN表面和抗蝕劑之間可能仍有足夠好的粘附力。

即使整個晶片表面上的抗蝕劑厚度非常均勻,在兩個系統(tǒng)中觀察到的退化從分配濕蝕刻劑的晶片中心開始總是更加嚴(yán)重。已經(jīng)進(jìn)行了流動動力學(xué)變化(旋轉(zhuǎn)速度、高頻流動),但是沒有證明任何顯著的調(diào)節(jié)。這種降解明顯發(fā)生在化學(xué)分配過程中,但在晶片干燥過程中可能會加劇,在晶片干燥過程中,大量(約200升/分鐘)的氮?dú)獗环峙涞骄希浅=咏浔砻妫⑶覐木行拈_始。

目視檢查是一種快速方法,但對于敏感材料(如柵極氧化物)來說不可靠,因?yàn)閷τ诓牧?器件完整性來說,1的退化已經(jīng)是不可接受的。因此,提出了一種新的、快速的、非常精確的方法。通過所研究的抗蝕劑涂覆熱氧化物,并進(jìn)行濕蝕刻劑滲透測試。然后用SPM(硫酸、過氧化氫混合物)剝離抗蝕劑,并從非接觸C(V)測量中提取EOT(等效氧化物厚度)值。單晶片和濕工作臺工具在探索的測試中給出了類似的結(jié)果。

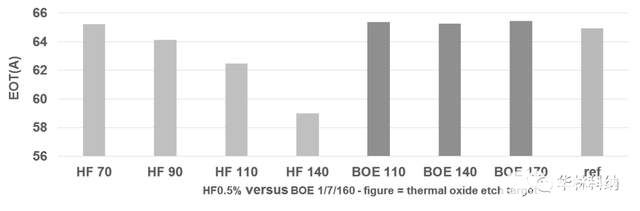

首先,考慮濕蝕刻劑的性質(zhì):HF對BOE,具有相同的2.3 m厚的抗蝕劑(圖2)

參考晶片能夠確認(rèn)對剝離工藝的EOT的低/無影響。該晶片跳過濕法蝕刻工藝。盡管HF0.5%已經(jīng)擴(kuò)散穿過抗蝕劑并降解了下面的氧化硅,但BOE并不影響它。這可以用蝕刻劑種類的大小來解釋。實(shí)際上,被測抗蝕劑的自由體積為0,28納米[11]。HF和HF2-(代表BOE)的分子大小分別為0,09納米和0,23納米。空間侵害和電荷與抗蝕劑的相互作用阻止HF2-穿透光致抗蝕劑。

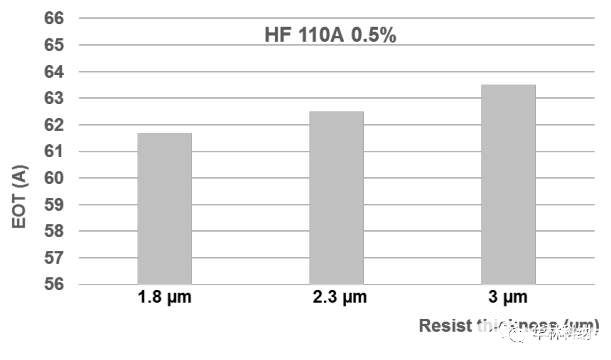

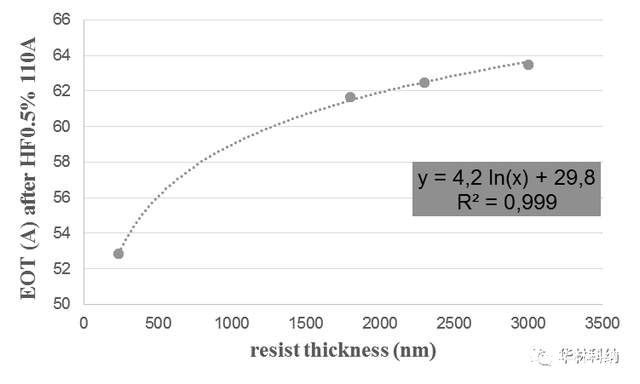

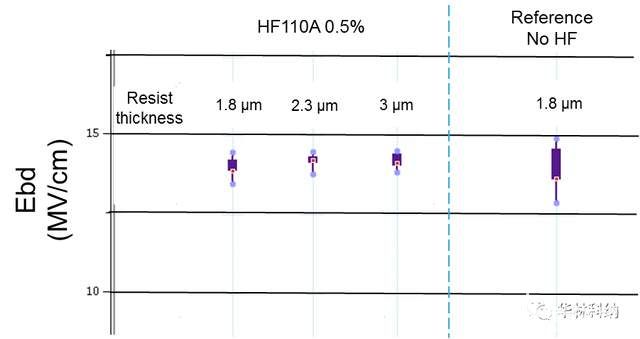

其次,在1.8至3米厚的相同抗蝕劑性質(zhì)上測試抗蝕劑厚度,HF0.5%和110℃熱氧化硅蝕刻目標(biāo)(即220秒蝕刻持續(xù)時間)。圖3(左)僅顯示了當(dāng)聚合物足夠厚時,抗蝕劑厚度對通過該聚合物的HF擴(kuò)散的輕微重要性。厚度影響也在更寬的厚度范圍內(nèi)進(jìn)行研究,但考慮了兩種不同的抗蝕劑(相同的基礎(chǔ)聚合物和涂層條件)。0.23米厚的抗蝕劑對滲透更敏感。實(shí)際上,HF70二氧化硅蝕刻目標(biāo)已經(jīng)出現(xiàn)降解。圖3(右)繪制了兩種抗蝕劑在HF110后的EOT(0.23米對厚抗蝕劑)。看起來EOT證實(shí)了根據(jù)菲克定律的滲透現(xiàn)象,至少在HF擴(kuò)散的早期。

圖3

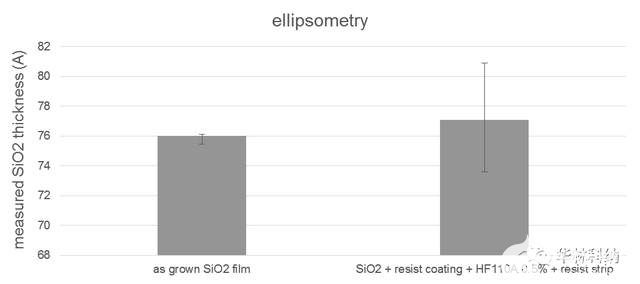

同時,這些覆蓋晶片也用橢偏儀測量。圖4中僅顯示了具有1.8 m厚抗蝕劑的樣品。數(shù)據(jù)表明,二氧化硅較薄的一些點(diǎn)證實(shí)HF 0.5% 220 s已經(jīng)完全突破抗蝕劑并攻擊下面的材料。盡管如此,有些點(diǎn)表明氧化硅膜“更厚”。這是由于殘留在氧化物表面的氟硅酸鹽副產(chǎn)物,使其局部比初始生長膜值厚。

圖4

最后,在真實(shí)設(shè)備上進(jìn)行了一些測試,方法類似:抗蝕劑涂層、HF110 0.5%分配、抗蝕劑條。因此,我們研究了非常大的電容器,以探索濕蝕刻劑的垂直滲透(圖5)。相同的248納米DUV抗蝕劑用于覆蓋晶片。雖然C(V)方法已經(jīng)能夠檢測HF110蝕刻目標(biāo)的氧化硅退化,但真實(shí)器件的參數(shù)測試未能檢測到。

圖5

結(jié)論

首先,盡管HF和SC1之間通過抗蝕劑的擴(kuò)散動力學(xué)較低,但濕蝕刻劑性質(zhì)對TiN抗蝕劑界面有一些不同的影響。事實(shí)上,一旦蝕刻劑到達(dá)TiN,HF就會蝕刻掉TiN的天然氧化物,導(dǎo)致嚴(yán)重的裂紋和抗分層。SC1觀察到了不同的行為,蝕刻了氮化鈦原生氧化物和氮化鈦膜,但被蝕刻的產(chǎn)物仍保留在氮化鈦抗蝕劑中,在剩余的氮化鈦膜上保持了一定的抗蝕劑粘附力。

在第二部分中,已經(jīng)討論了硅濕法構(gòu)圖期間的化學(xué)滲透。這一主題文獻(xiàn)記載不多,主要以經(jīng)驗(yàn)研究為主。已經(jīng)提出了各種方法來表征蝕刻劑擴(kuò)散。盡管參數(shù)測試很耗時,但已經(jīng)開發(fā)了新的方法來獲得抗蝕劑能力的快速響應(yīng),以確保對通過聚合物厚度擴(kuò)散的完美保護(hù)。C (V)測量是最精確的,甚至超過真實(shí)設(shè)備上的參數(shù)測試。橢偏測量的結(jié)果很難單獨(dú)解釋。第一個結(jié)果顯示了選擇相關(guān)抗蝕劑/蝕刻劑對的重要性。蝕刻劑的尺寸(酸堿度、分子)和抗蝕劑厚度是確保在整個濕法蝕刻過程中良好的材料保護(hù)不受聚合物影響的關(guān)鍵。此外,盡管濕蝕刻劑溫度會影響它們通過抗蝕劑的擴(kuò)散,但抗蝕劑烘焙會減少聚合物的自由體積,因此會影響濕蝕刻劑的擴(kuò)散。

審核編輯:湯梓紅

電子發(fā)燒友App

電子發(fā)燒友App

評論