背 景

紫外光固化(Ultra violet Light Curing)指在紫外線有效照射下,光引發劑受紫外光激發進而引發被照射物體發生交聯固化反應,被固化物體從液態或半液體狀態轉變為固態的過程和工藝。目前,紫外光固化技術在 3D 打印、印刷、電路板涂漆、標牌標示制作、光盤制造、平板顯示、半導體照明、電子元件、醫療等行業得到廣泛應用,市場潛力和應用前景十分巨大。

在紫外固化技術中,紫外固化光源的質量是影響固化設備工作效率的主要因素之一,同時,也是決定著固化設備的制造成本和維護成本的高低。傳統紫外固化光源多存在能耗高、熱輻射強烈(易使固化對象變形)、壽命短等缺點,應用范圍受到限制。紫外光 LED 是隨 LED 而興起的新型技術,相比傳統的固化源高壓汞燈、金屬鹵素燈等,LED 具有節能、環保、壽命長、隨時開啟或關閉等優點,能夠提供更快、更一致、更可靠的固化結果,這是傳統固化光源難以實現的。雖然行業內傳統汞燈仍有使用,但越來越多的固化設備正在轉向UV-LED技術。

目前,由于技術發展以及生產需要,紫外固化光源需要在滿足粘合強度高質量標準的同時,還需要在大批量和具有挑戰性的周期時間的生產條件下滿足穩定性與功率要求,這對固化行業的UV-LED光源提出了較高的技術指標。

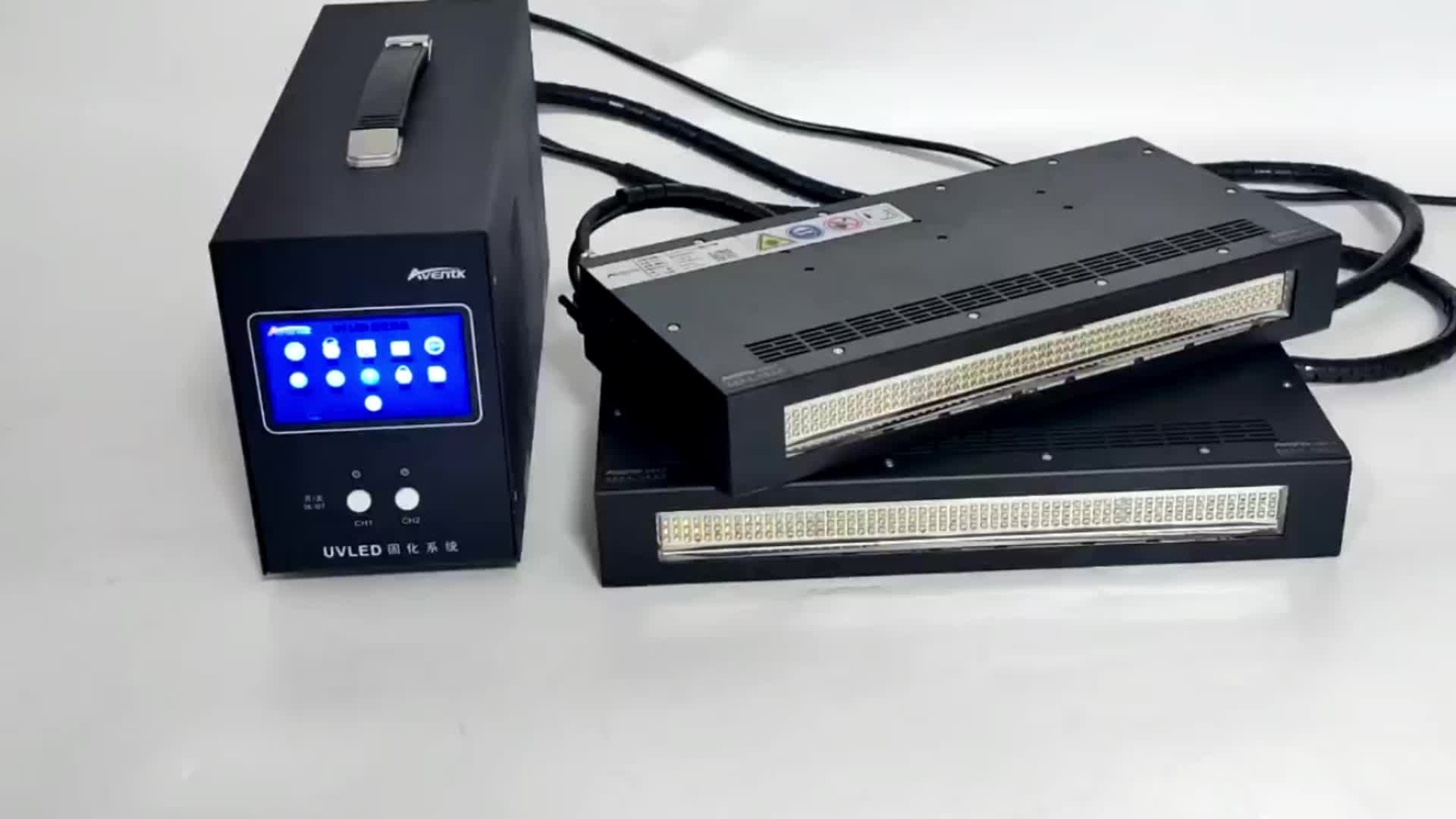

虹科UV-LED方案

多波段高功率的虹科UV-LED固化點光源

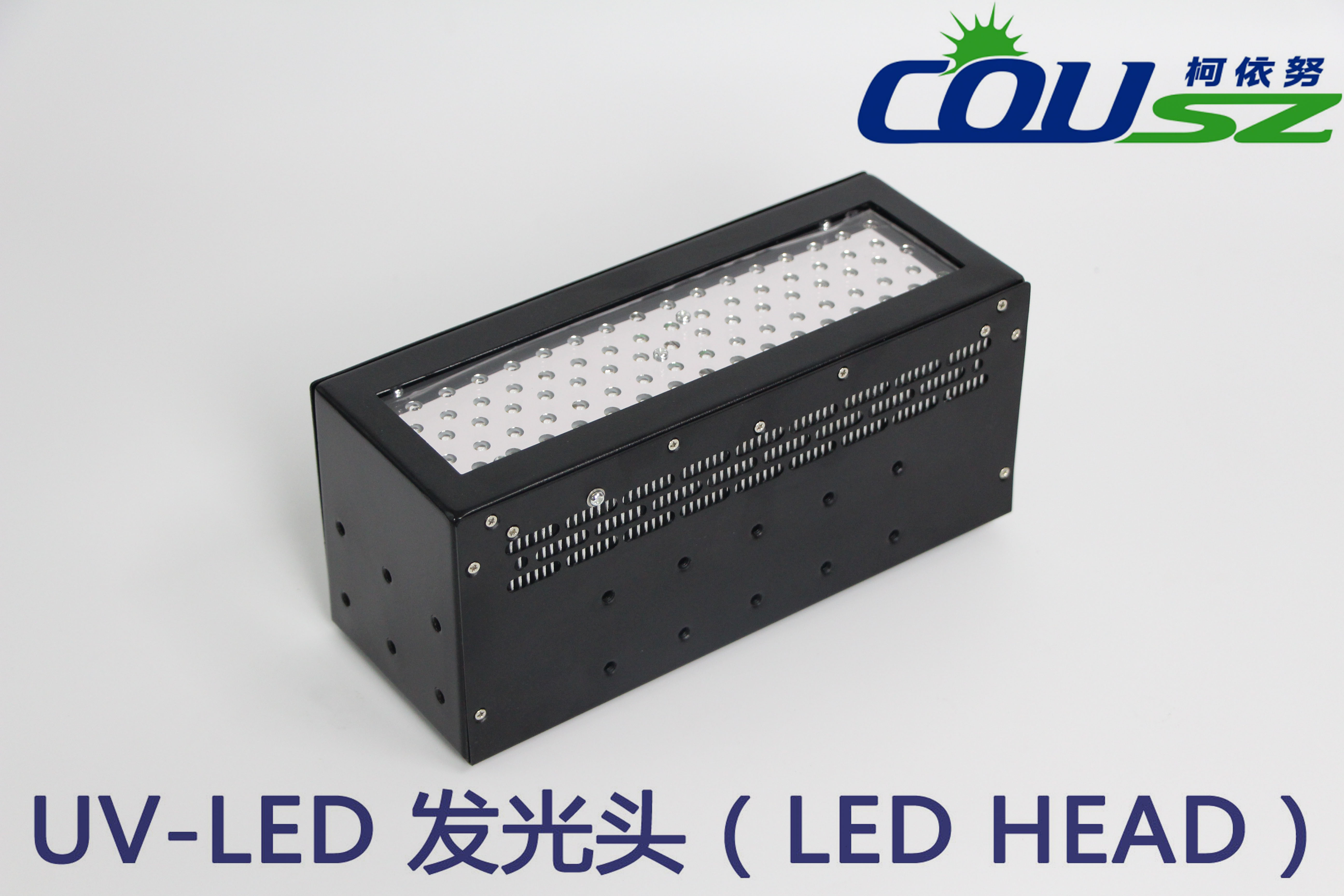

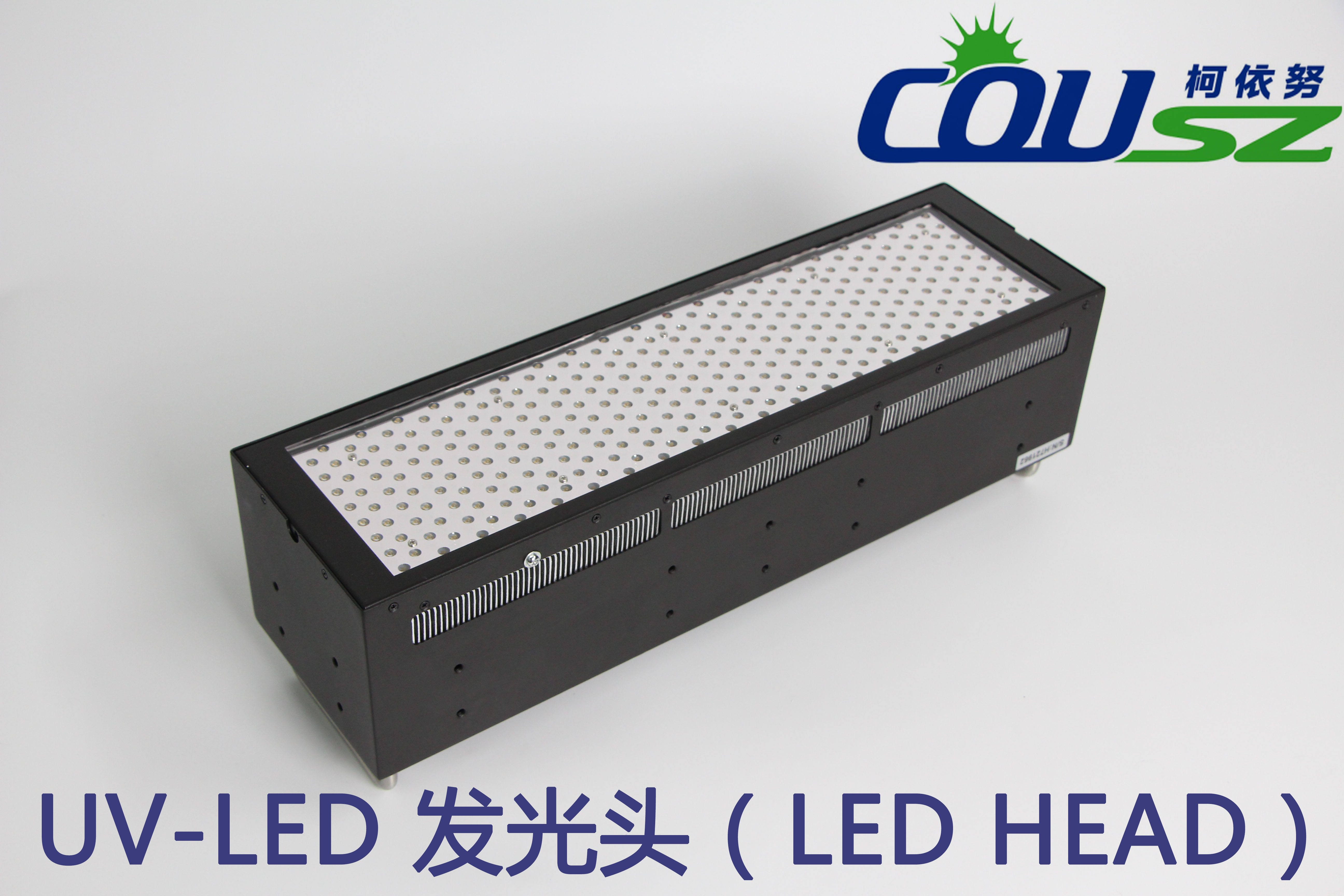

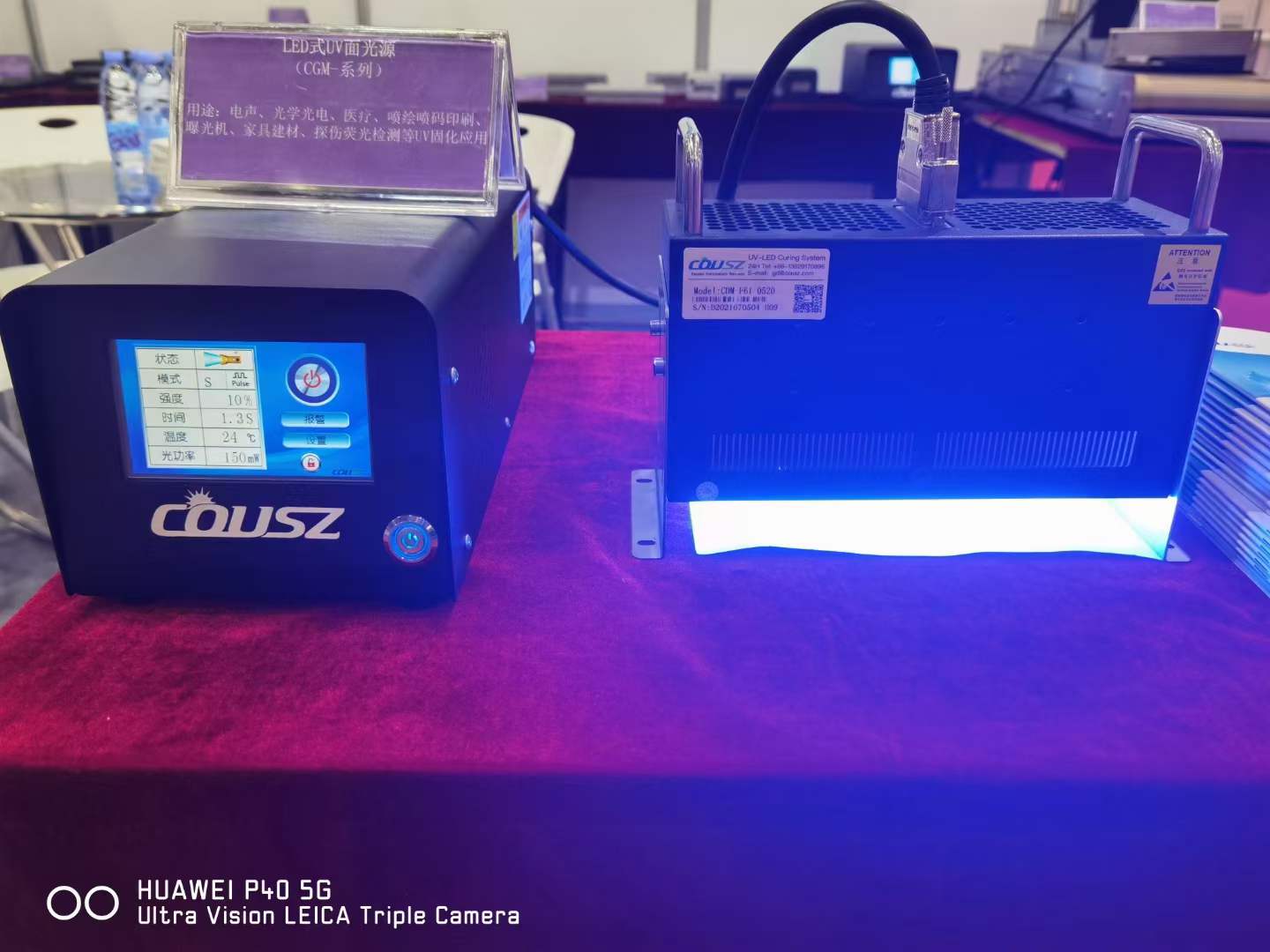

針對固化行業UV-LED光源的高功率、高穩定性、高固化質量以及適合工業場景的諸多要求,虹科基于專業的高穩定度光源驅動技術與多光譜定制能力,開發出一套多波段輸出的UV-LED固化裝置,在保證高穩定度與高輸出功率等光學指標的同時,還采用了柔性光導耦合的設置,搭配勻光接頭可產生特定的照射區域,適用于不同領域的固化需求,可輕松集成于現代工業生產線中。

三大特色

1. 多光譜輸出適應于多材料固化

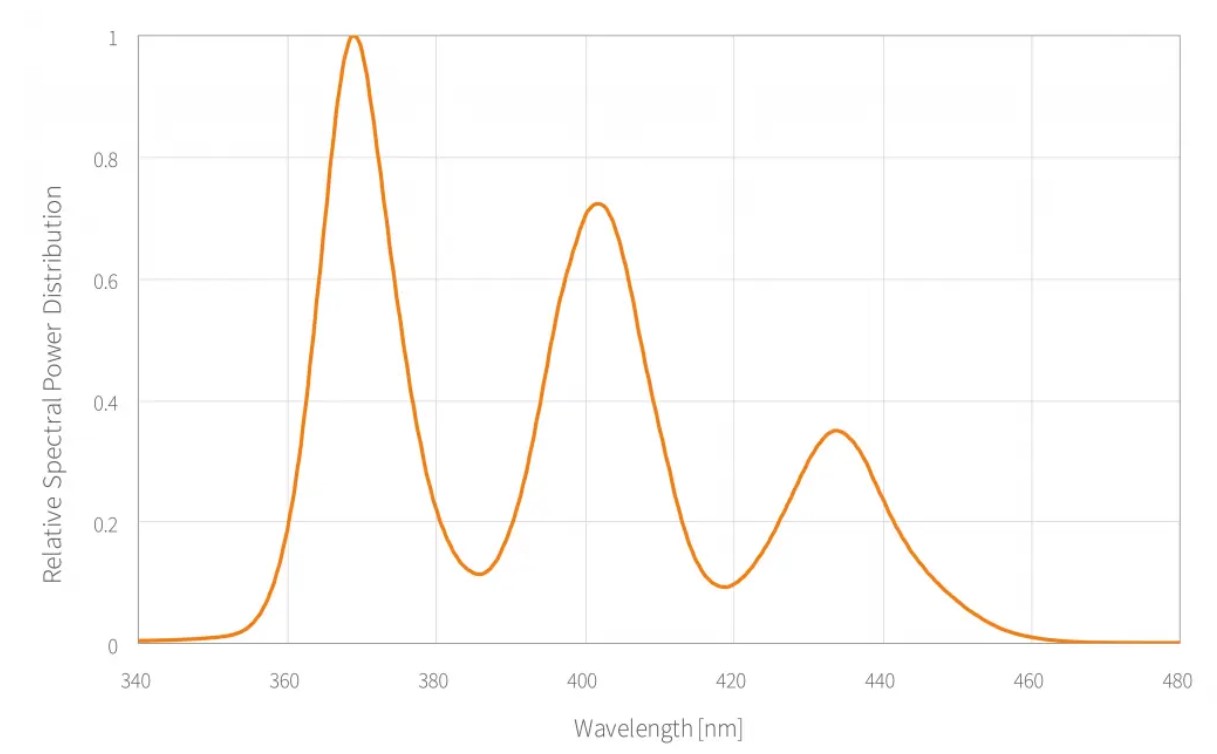

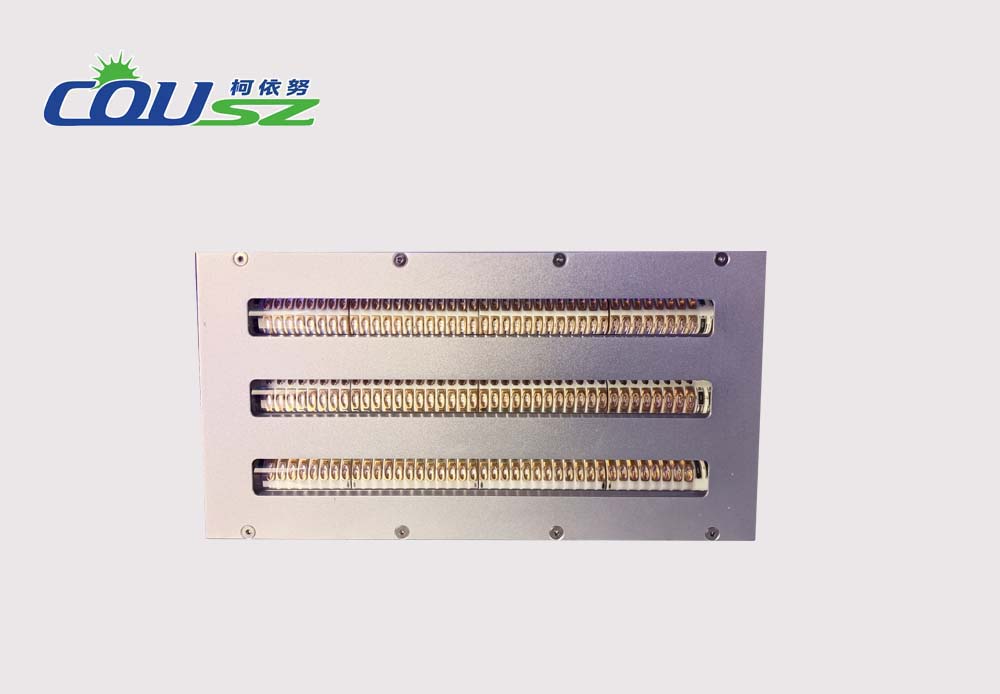

通常,UV-LED系統是單色輸出,只具有窄的輸出光譜,僅適用于單一特定的固化材料。虹科UV-LED曝光裝置同時具備365/385/405 /435nm的四個波段光譜輸出,可以根據材料種類與應用場景進行多波長的設置,特別適用于具有厚感光材料層的固化應用。

在厚材料固化應用中,較高光譜范圍(約405 nm或435 nm)UV輻射進入粘合劑,而較短波長(約365 nm)的UV輻射到固化表面層。通過虹科的靈活多光譜UV-LED光源,可以更好地適應不同行業的多種光固化膠粘劑和涂層。因此,虹科UV-LED的寬頻帶輸出可提供更高強度、更快、更可靠的固化應用。

2. 高功率輸出與高穩定性提升固化效果

虹科UV-LED光源提供高達30W的點光源輸出,以及每小時<1‰的穩定光譜輸出。如此優異的特性得益于獨特的光源驅動技術,在該技術加入了雙閉環設計(模擬與數字)、溫度控制模塊以及LED光源光功率控制模塊,通過專有的反饋算法,提升激勵光源輸出輻照度的穩定性。

與市場上的其他解決方案相比,這種全自動、快速、穩定的系統可以同時或分別控制不同波長的LED光源,功率范圍大,可通過PWM方法實現10%-100%的穩態調光,光強度響應速度<500ns(變化90%時),使用過程中無需預熱與校準,節省了大量時間。

虹科UV-LED光源如此突出的輸出功率與穩定性特征能夠滿足工業中大批量、長時間的生產需要,穩定均勻的光輸出能夠減少固化流程中的不良率,提高質量控制流程,同時大大減少光源維護所需要的時間與成本。

3. 高靈活性適用于多場景固化

在固化應用中,針對大輻射面積的要求,通常可以采用LED陣列的方式實現。然而,當涉及到固化大區域,同時又對設計包絡線有嚴格限制時,與高度柔性光導耦合的高靈活性光源是針對這種應用環境的首選工具。

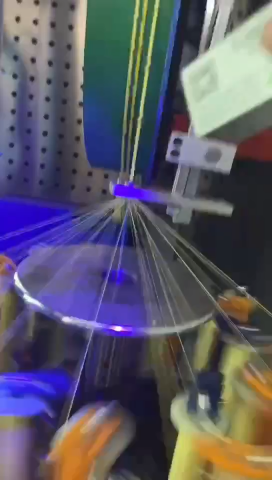

虹科采用光纖耦合的UV-LED點光源通過結合相關的高性能光學器件,在30×30mm區域(工作距離:120mm)的強度約為1500mW/cm2,從而實現曝光平面上優異的光強度和極好的光均勻性。虹科UV-LED點光源不采用復雜的光學器件導致可能的光損耗,而是采用液體光導的輸出方式,能夠將產生的輻射高效傳輸到應用點,可以根據客戶的制造設備靈活選擇合適的應用點,易于集成使用。

除此以外,照射區域的選擇也是固化技術的重要參數。傳統的UV-LED光源固定了出光形狀,只能應用于單一的固化應用場景,無法滿足多種材料、照射區域、均勻度等變化場景的固化應用需求。

虹科UV-LED點光源具有多種勻光接頭的選擇,在使用時可以根據固化的具體需求選擇合適的出光模塊,從而設置不同的照射形狀與照射面積,比如方形、圓形、六邊形等,其中面積大小與均勻度都可調節。此外,還可以采用多臺光源出光形狀拼接的方式形成特定的照射區域,比如線區域照射。單臺光源搭配多種勻光接頭可以實現靈活、高速、多功能的照明方式,從而適應多種固化場景的應用,大大節省了時間與成本。

虹科多波段UV-LED點光源的

固化應用示例

1. 制藥/醫療行業:針頭粘接——代替汞燈

不銹鋼針管和塑膠針栓之間的裝配是醫用一次性注射器的穩定性和安全性在生產中面臨的挑戰之一。該接頭對注射器的安全性至關重要,尤其是用于皮下注射和活組織檢查的針頭、注射器、蝶型針頭的輸液裝置、采血針和其他相關器械。為了減少針栓和針管裝配不良的危險情況,醫學注射器的針頭粘結步驟普遍采用光固化膠粘劑,通過紫外固化工序即可實現針頭粘接的良好密封性。

醫學行業傳統采用汞弧燈作為紫外固化光源,具有壽命短、耗電高,環境有害的缺點,而UV-LED是傳統汞弧燈的優勢替代光源。虹科的多波段(365/385/405 nm)UV-LED系統能夠代替200W汞弧燈,多波段的設置有利于提高固化可靠性,具有質量保證要求低、使用壽命長、無需更換燈體的明顯優勢,是醫療固化領域的可靠光源。

2. 汽車行業生產線——代替單色LED

紫外固化技術在汽車行業可以應用于下面三個方面:汽車表面的整修、塑料車身部件底層與塑料車身部件防刮擦涂層。汽車的紫外固化應用,除了要求優良的粘接性能外,還必須保證不能釋放揮發物,保障人體健康。因此,不含溶劑、可燃性低、耐久性好的紫外光固化膠粘劑(UV膠)在汽車行業中得到廣泛應用,結合高功率的UV光源即可實現較好的固化效果。

在汽車產線中,大多采用單一波段的UV-LED固化系統,窄的光譜輸出僅適用于特定固化材料,作用效果單一,存在固化不合格率高、吞吐量低的缺點。虹科多波段(365/385/405 nm)UV-LED系統可以代替單波段UV-LED,能夠有效提高固化效率。在固化過程中,較高光譜范圍(約405 nm或435 nm)UV輻射進入粘合劑,而較短波長(約365 nm)的UV輻射到固化表面層,多波段的協同作用提高了固化的可靠性與固化膠的材料性能,降低了產品的固化不合格率,實現更高的吞吐量。

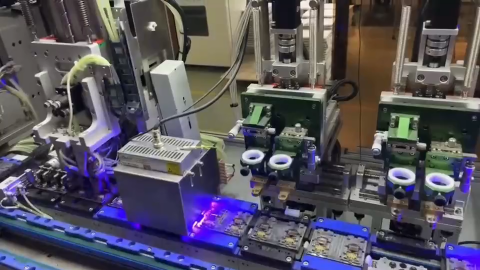

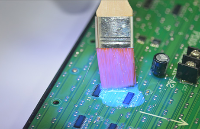

3. 電子產品保形涂層生產線——集成于傳送機

保形涂料是涂敷在已焊插接元件的印刷線路板(PCB)上的很薄的保護材料。它可增強電子線路和元器件的防潮防污能力和防止焊點和導體受到侵蝕,也可以起到屏蔽和消除電磁干擾和防止線路短路的作用,提高線路板的絕緣性能。此外,涂層保護膜也有利于線路和元器件的耐摩擦和耐溶劑性能,并能釋放溫度周期性變化所造成的壓力,提高電子產品的穩定性,延長使用壽命。

保形涂料按照固化方式分為UV固化、熱固化、潮氣固化、電固化和空氣固化,其中UV固化性的保形涂料具有固化速度快、適用于熱敏性的底材、初始投資低、減少溶劑揮發、操作成本低和節省空間等優點。另外,UV固化保形涂料符合環保要求,因此發展迅速。

保形涂層的UV固化過程中需要搭配紫外固化光源使用,并且要適應工廠傳送帶的工作場景,實現高速、高吞吐量的生產效果。虹科的多波段(365/435nm)UV-LED點光源不需要使用復雜的光學器件導致光學損耗,而是采用液體光導,可以將產生的輻射高效傳輸到應用點,可以在產線設備上輕松找到合適位置,便于集成在生產線的傳送機上。搭配不同輸出形狀的勻光接頭,可用于小面積的選擇性固化,比如構件下固化。多波段適合多種固化膠的使用,在生產線中可以減少處理時間,實現分配后直接固化。

總 結

虹科UV-LED點光源系統在固化領域具有以下應用優勢:

高功率:提供最強大的UV-LED點光源輸出(高達30W),提高了吞吐量并節省工作時間

多波長:具有多波長設置(365/385/405/435nm)的定制光譜組分,優化固化過程

穩定性:具備基于半導體行業標準的空前工藝穩定性(閉環反饋)

靈活性:液體光導高效傳輸輻射,點線面多種照明方式可選,易找到合適應用點以適應不同設備與固化需求。

具有多波段輸出、高穩定性、高輸出功率以及高靈活性的虹科UV-LED點光源系統,能夠替代固化行業中的傳統汞燈與單色LED光源,實現更快速、更一致、更可靠的固化效果,滿足汽車、電子、制藥等多種行業的不同固化材料、照射面積與應用場景的具體需求。

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論