更高功率密度和更高效的車載充電器設計的重要方面和解決方案

汽車行業的發展和創新在汽車設計的幾乎所有方面都在快速發展,包括底盤、動力總成、信息娛樂、連接和駕駛輔助系統。由于駕駛員的擔憂和壓力增加,對電池電動汽車 (BEV)的快速和廣泛采用提出挑戰的一個主題是為這些車輛充電所需的時間——尤其是在長途公路旅行中。車載充電器 (OBC)的設計是一個受到比大多數人更嚴格審查的領域。?

為了尋求更高功率密度和更高效的 OBC,設計人員正在尋求先進技術,通過從當前的基于硅的解決方案轉向使用寬帶隙 (WBG) 材料的功率半導體技術,從而在創新中邁出新的一步,例如如碳化硅和氮化鎵. 與基于硅器件的傳統拓撲相比,一旦 WBG 器件的改進的品質因數 (FoM) 被充分理解,創新的想法可以幫助設計人員開發具有更高開關頻率的新拓撲,而調制方案不可能或過于復雜之前實施。此外,有效的熱設計(即包括新冷卻概念的創新封裝)為即將到來的 OBC 設計在功率密度和效率方面開辟了前景。?

本文確定了 OBC 設計的趨勢,比較了半導體技術之間的 FoM,并介紹了新的表面貼裝器件 (SMD) 封裝。綜合解決方案帶來不同拓撲結構的創新,提供更高的效率和功率密度,并實現將電動汽車集成到智能電網的雙向性。?

OBC 趨勢

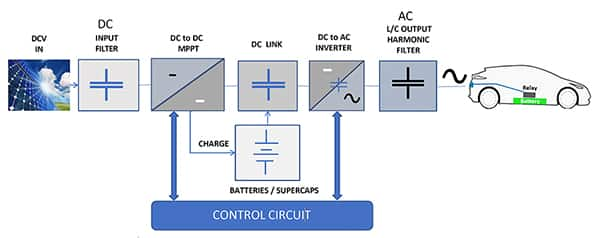

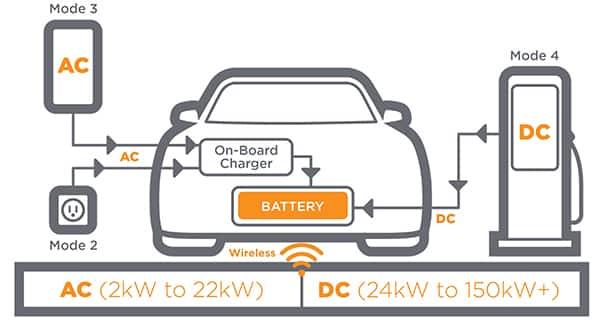

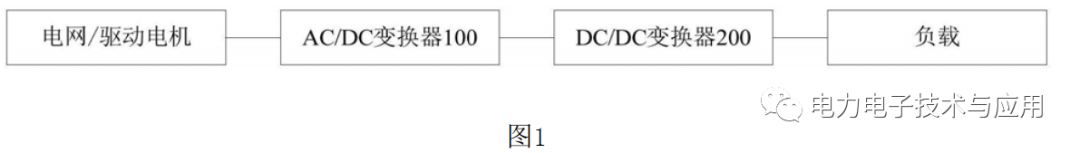

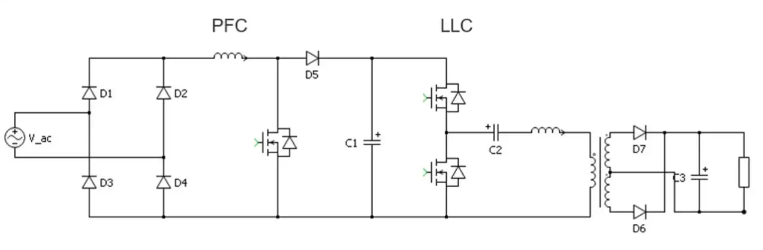

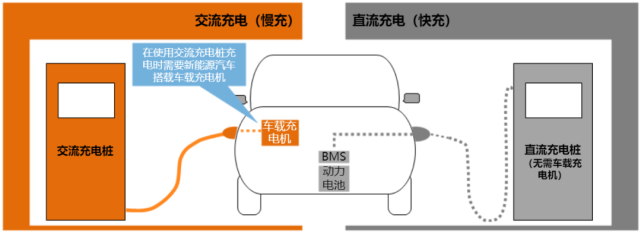

OBC 的作用是將來自電網的交流電轉換為可用于為牽引電池充電的直流電壓。因為 OBC 只能在車輛停止時執行此功能,而 DC/DC 只能在車輛移動時執行,所以這個概念增加了額外的重量,必須隨身攜帶但也需要冷卻。因此,必須最小化 OBC 和 DC/DC 的尺寸和重量,以減少其對行駛里程的影響以及e-Powertrain 車廂中占用的體積,同時仍允許快速高效的充電。?

同樣,在未來電網法規向智能電網發展的影響下,以及為停電或自然災害提供應急電源的可能性,OBC也受到它們需要允許雙向電力流動這一事實的影響。 .?

在確定 OBC 設計師面臨的五個關鍵挑戰時,這些方面密切相關且相互關聯:?

功率等級不斷增加以加快充電時間。當前的插電式混合動力汽車和 BEV 具有 3.6 至 7.2 kW 功率等級的 OBC。原始設計制造商在未來三到五年內為下一代電動汽車設計的當前 OBC 設計正在上升到 7.2 到 11 kW 的功率等級范圍。對于配備 800 V 電池的豪華車或高端汽車,OBC 可設計為高達 22 kW。?

功率密度的增加意義重大,因為它意味著尺寸和重量的減小,有助于擴大電動汽車的行駛里程。提高效率不僅減少了 OBC 內的熱量積聚(由于減少了熱管理,從而減小了尺寸并增加了功率密度),而且還允許將來自有限電網的更多能量傳遞給牽引電池,從而減少充電時間.?

效率的提高與前兩個趨勢密切相關。如果沒有更高效的電源轉換器,就不可能以更高的功率密度實現更高的功率等級。同樣,可能會引入針對 OBC 轉換器效率目標的額外規定,例如油箱到車輪的效率。?

雙向操作的要求是 OBC 設計人員面臨的另一大挑戰。隨著電動汽車變得越來越普遍,電網的壓力將顯著增加,尤其是當人們在每天通勤后的晚上給車輛充電時。電力供應商認識到,電動汽車中存儲的大量能量可能不會立即需要。這可以返回到電網或用于在高峰時間為單個房屋供電,以減少高峰能源需求。然而,要做到這一點,OBC 需要能夠將能量從牽引電池傳輸回電網,而不是僅僅為 EV 充電。?

電池電壓正在增加。盡管 400-V 電池在未來五年多仍將是主流,但 800-V 電池已經變得越來越有吸引力。主要動機主要是在充電和向牽引電機輸送能量時減少電纜中的電流和相關的 I 2 R 損耗。?

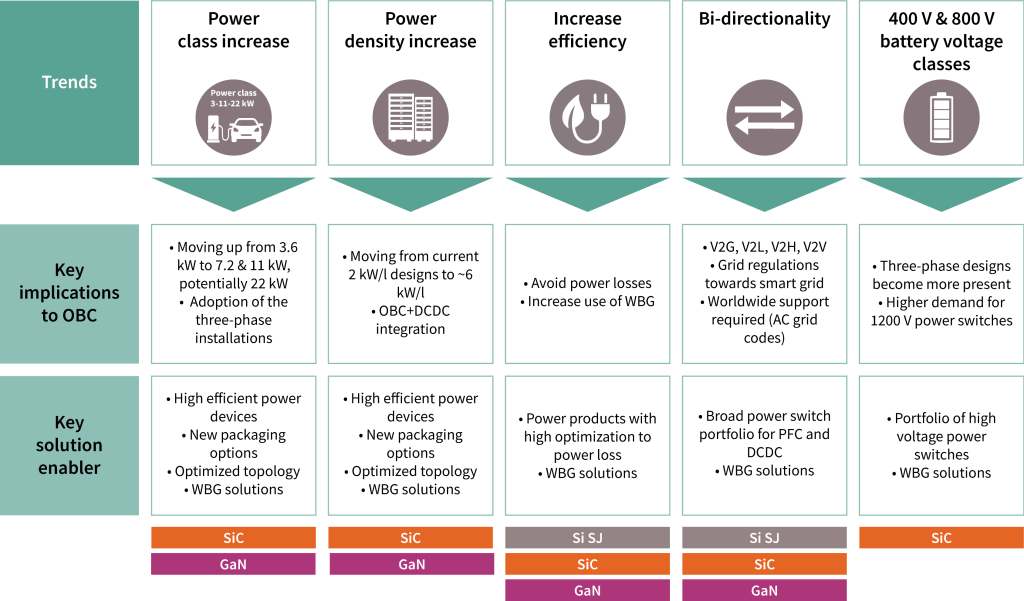

圖 1 著眼于最重要的趨勢以及 OBC 設計中的相應影響以及每個趨勢的關鍵解決方案促成因素。?

圖 1:OBC 設計趨勢對電源設計人員提出了若干挑戰?

所選擇的拓撲結構對于應對這些挑戰至關重要,所使用的技術也是如此——尤其是對于開關組件。在大多數情況下,WBG 解決方案可以為提供所需的性能優勢做出重大貢獻。?

Si、SiC 和 GaN 之間的品質因數和技術差異

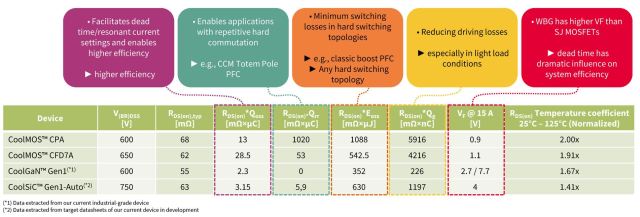

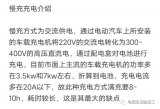

分析哪種 WBG 設備適合 OBC 應用的第一步是比較每種技術的不同 FoM。這些總結在圖 2 中。?

圖 2:英飛凌提供的不同技術之間的 FoM 比較?

這些 FoM 中的每一個都有不同的含義,并量化了不同拓撲中存在的含義。值得一提的是,包括RDS( on)溫度系數在內的FoM值越低,該技術在應用中的定位就越好。正確選擇技術不是僅選擇一種 FoM,而是選擇它們的組合。?

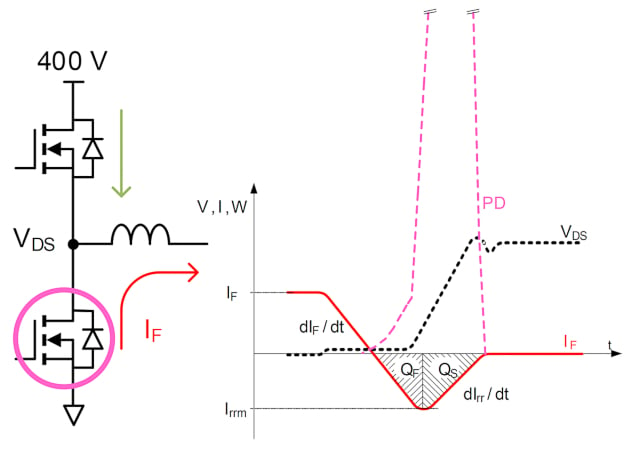

例如,R DS( on) × Q rr + R DS( on) × E oss + R DS( on )溫度系數的組合表明 SiC 或 GaN 是硬開關應用的最佳候選者,例如連續導通模式圖騰柱功率因數校正(PFC),并具有最佳的性價比。另一方面,R DS( on) × Q oss + R DS( on) × Q g + V F的組合+ R DS( on)溫度系數表明 GaN 是最適合用于軟開關應用的技術,可在非常高的開關頻率 (>400 kHz) 下工作。因此,通過減小磁性元件和其他無源器件的尺寸,以及在硅基難以實現的高功率密度設計中減少冷卻工作,實現了系統級成本的降低匹配的解決方案。?

通過創新的封裝和冷卻方法進行新的熱設計

在承認 WBG 技術的優勢的同時,設計人員還必須意識到提高熱性能在實現這些重要目標方面起著至關重要的作用。?

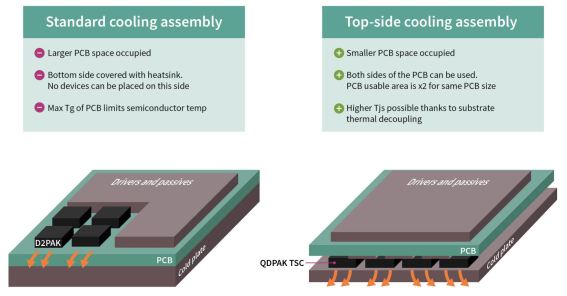

在當前的SMD 設計中,熱量的傳導路徑是向下的,通過元件的支腿進入 PCB,PCB 與散熱器相連。在具有挑戰性的應用中,功率組件可以安裝在絕緣金屬基板 (IMS) 上,從而提高熱性能,因為它比標準 FR4 材料具有更好的熱導體。然而,熱量的自然傾向是上升,使得底部冷卻 (BSC) 似乎有些違反直覺。?

通過創新封裝,英飛凌開發了頂部冷卻 (TSC)分立半導體和 IC。這一概念不僅利用了熱量的自然向上流動,而且提供了許多有利于 OBC 設計和其他類似應用的額外好處。?

在 BSC 中,冷板/散熱器通常連接到 PCB/IMS 的底部以散熱。這排除了將組件放置在一側的可能性,從而將功率密度降低了 2 倍。此外,半導體器件與 PCB 熱粘合,這意味著它們將在相同的溫度下工作。由于 FR4 PCB 的玻璃化轉變溫度低于許多 WBG 器件的工作溫度,因此它們無法充分發揮其潛力。?

圖 3:TSC 允許雙面組件放置,從而使功率密度翻倍。?

通過將冷板粘合到功率組件的頂部,這些問題很容易解決,允許將組件放置在兩側,并且可以在整個工作溫度范圍內使用 WBG 設備。?

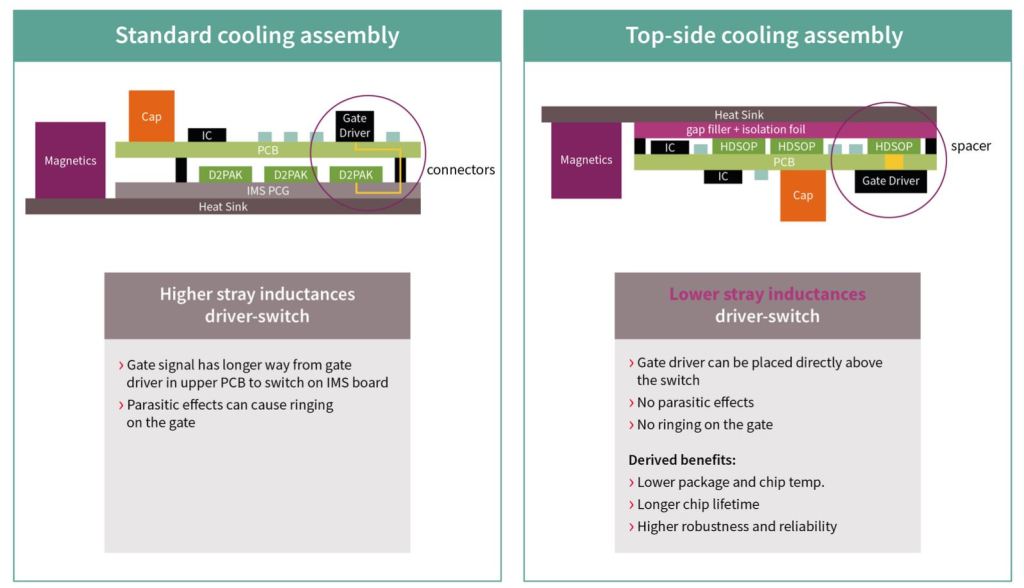

由于 IMS 通常涉及為驅動器和無源元件使用單獨的 FR4 PCB,柵極驅動器和晶體管之間可能存在很大距離,這不可避免地會增加導致振鈴的寄生效應,這在使用 WBG 器件時是一個非常微妙的話題.?

圖 4:雙面組件允許較短的柵極走線,從而消除了寄生效應。

由于 TSC 允許將所有組件放置在同一雙面 PCB 上,因此驅動器可以直接放置在相應的晶體管下方,從而消除了 PCB 引起的寄生效應。這提高了系統性能并延長了 MOSFET 的使用壽命。?

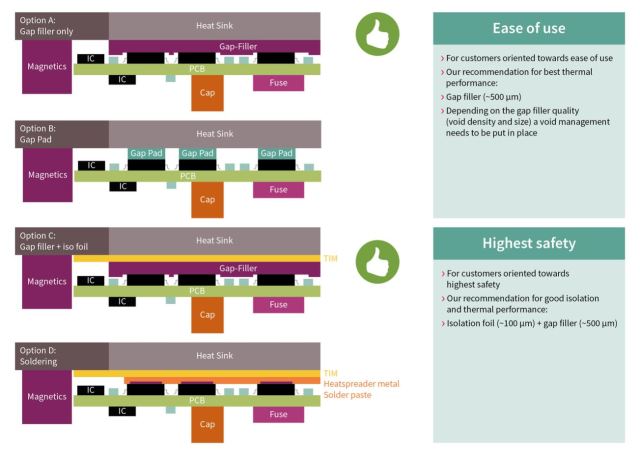

存在多種將晶體管封裝熱粘合到散熱器/冷板的選項。一般來說,最直接的方法是在 MOSFET 和散熱器之間放置一個導熱的間隙填充墊。厚度約為 0.5 毫米,這提供了最佳的熱性能,前提是間隙填充物中的任何空隙都得到了解決。?

圖 5:間隙填充物是首選的熱粘合方法,為 HV 應用添加了絕緣體。

在高壓應用中,填隙劑在晶體管和導電散熱器之間提供足夠的電氣隔離方面并不可靠。在這種情況下,大約 0.1 mm 的隔熱材料被放置在間隙填充物和散熱器之間,以提供適當水平的電氣隔離,同時保持出色的熱性能。?

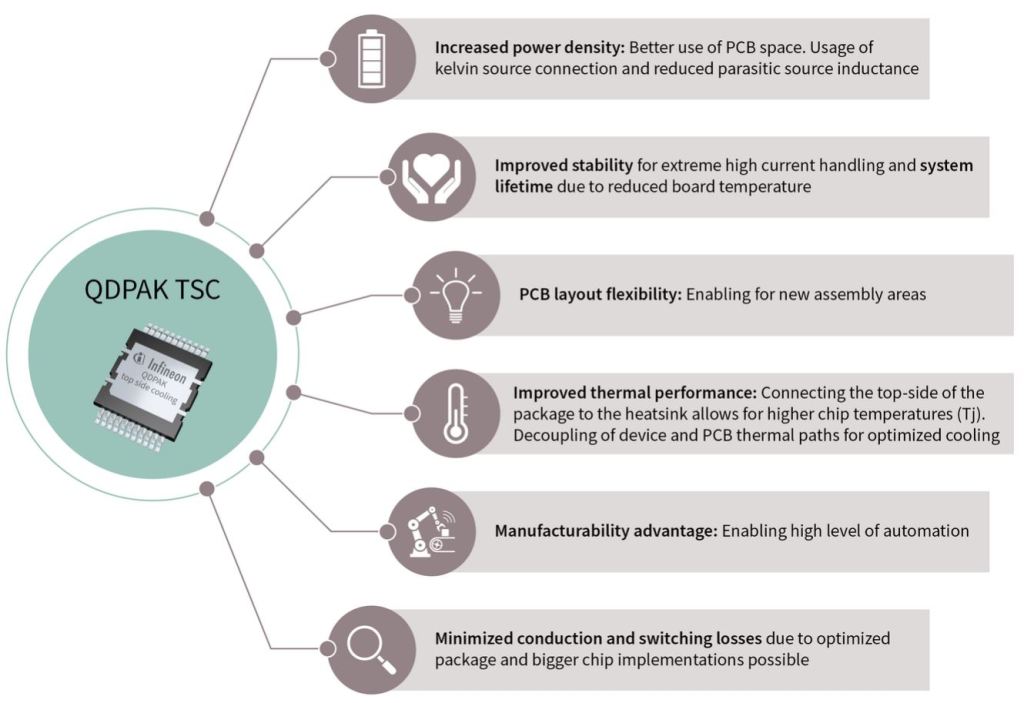

英飛凌的QDPAK (PG-HDSOP-22-1)器件專門設計用于利用 TSC 的優勢。提供多種功能以適應不同的應用。提供了一個開爾文源引腳以實現高水平的可控性和滿載效率。對稱的平行引線布局可確保 PCB 的機械穩定性以及易于組裝和測試。?

圖 6:支持 TSC 的 QDPAK 具有多種可制造性/組裝優勢。?

WBG 器件支持的具有雙向功率流的拓撲

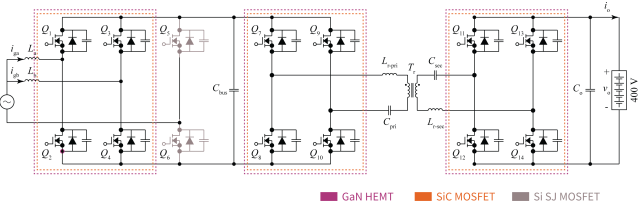

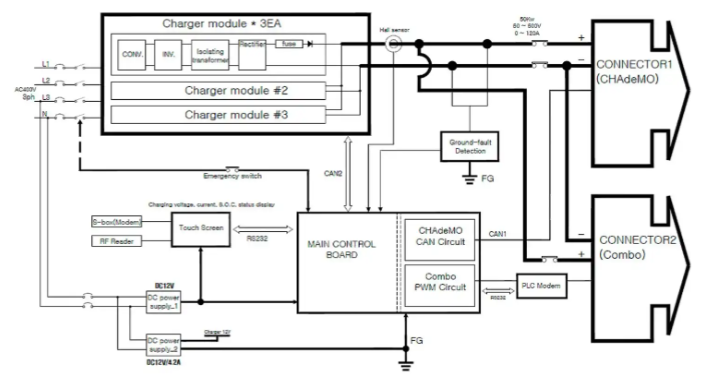

讓我們從單交流相中最廣泛使用的配置之一開始,以實現雙向性,允許車輛到電網 (V2G)/車輛到負載 (V2L)-AC 負載功能。對于 3.6 kW 功率級解決方案,PFC 拓撲的單相就足夠了。但是,對于 7.2 kW 功率等級,建議使用圖騰柱交錯相位以保持適當的效率和熱管理。HV/HV DC/DC 轉換器可以通過 CLLC 或雙有源橋拓撲實現。選擇取決于整個負載所需的峰值/整體效率以及首選的可控性。?

在功率半導體方面,每種拓撲的推薦如圖 7 所示。WBG 技術的正確選擇取決于每個客戶的價值驅動因素,例如效率、功率密度、成本、系統要求和所選拓撲。值得一提的是,如果 OBC 處于放電模式(即車輛到一切,或 V2X)作為功率因數等于 1 的電壓源,那么慢腿(Q5 和 Q6)可以填充硅超結 (SJ) 晶體管。但如果 OBC 需要處理無功功率(功率因數不等于 1),那么慢腿必須安裝 WBG 晶體管,因為硬換向事件必然會發生。?

基于圖 7 所示的拓撲,保持 Q5 完全關閉和 Q6 完全開啟可以啟用車輛到車輛 (V2V)、V2L-DC 負載和車輛到直流 (V2DC) 微電網選項。在這種情況下,前端轉換器用作交錯式降壓轉換器。?

通過共享同一電源電路,無需額外的設備和成本,即可高效便捷地實現雙向 AC/DC 和雙向 DC/DC 電力傳輸。?

圖 7:使用SiC MOSFET和/或GaN HEMT 晶體管代替 IGBT 和 SJ 器件,可以將 PFC 和 CLLC 中的開關頻率加倍,以實現 > 4 kW/l 的功率密度。?

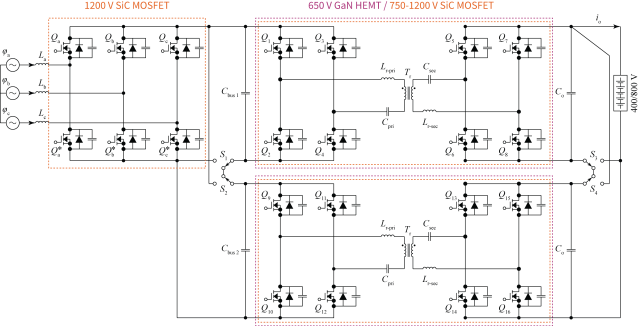

圖 7 所示的配置可以成為三相交流系統的構建塊。換言之,每個構建塊都連接到交流電網的每個相位,并且將 HV/HV DC/DC 轉換器的次級側連接在一起。這種方法可以實現 11-kW (3× 3.6 kW) 和 22-kW (3× 7.2 kW) OBC 設計。?

另一種有吸引力且更簡單的方法可以通過將 WBG 設備組合用于三相交流系統來實現,如圖 8 所示。在這種配置中,有兩種可能的情況:?

根據交流電網供電配置以及 PFC 輸出端的直流母線電壓(在此基礎中為 B6/電壓源轉換器),HV/HV DC/DC 轉換器可以串聯(對于三相輸入)或并聯(單相輸入)。這樣做的目的是保持變壓器的相同輸入輸出電壓轉換比。?

根據 OBC 系統的功率密度、熱管理和效率要求,HV/HV DC/DC 轉換器可以在初級側串聯或并聯。?

圖 8:使用不同電壓等級的 SiC MOSFET 和 GaN HEMT 的三相/單相雙向解決方案,以及針對不同電池電壓等級的 HV/HV DC/DC 轉換器中的串聯/并聯布置。?

根據輸出電壓/電池電壓范圍,必須選擇適當的電壓等級,即 650-V GaN HEMT/750-V SiC MOSFET 或 1,200-V SiC MOSFET。選擇目標效率、功率密度和可控性將決定拓撲和功率半導體技術。?

對于不太復雜的方法并將組件數量保持在最低限度,HV/HV DC/DC 轉換器可以由使用 1,200-V SiC 晶體管的單個轉換器組成。?

概括

電氣化和數字化的大趨勢正在顯著影響電動汽車以及電動汽車技術的設計、制造和商業化。OBC作為加快采用 BEV 和插電式混合動力汽車的關鍵角色之一備受關注,在充電時間和行駛覆蓋范圍方面與內燃機汽車競爭。?

已經確定了影響 OBC 設計的五個主要趨勢。在所有這些產品中,WBG 技術的使用實現了更好的功率密度和效率,并擴展了功率等級。設計人員必須充分了解每種技術的 FoM,才能針對不同的拓撲準確選擇最合適的解決方案。此外,該技術本身不足以改進未來 OBC 設計的不同方面。采用新 TSC 方法的創新封裝對于進一步利用 WBG 晶體管的優勢至關重要。最后,WBG 器件支持具有先進控制算法的創新拓撲結構,允許雙向功率流動,從而將 BEV 集成到交流電網中。?

英飛凌的半導體解決方案可以實現電氣化的核心功能、延長行駛里程、縮短充電時間,并實現具有傳統 12V 域的高壓系統之間的雙向能量流動。在此處了解有關該公司混合動力車載電池充電器產品的更多信息。可以在此處找到有關其 WBG 技術的完整詳細信息。?

審核編輯:劉清

電子發燒友App

電子發燒友App

評論