當然,(近乎)完美的電氣開關已經存在很長時間了,但我們在這里不是在談論機械。現代電源轉換依賴于理想情況下沒有電阻的半導體開關,當打開時沒有電阻,關閉時具有無限電阻和耐壓,并且能夠通過簡單的驅動在兩種狀態之間切換,任意快速,并且沒有瞬時功耗。

在我們注重能源和成本的世界中,這些功能有助于在電源、逆變器、電池充電器、電機驅動器等領域實現高功率轉換效率。隨之而來的好處是減少了設備尺寸、重量和故障率,同時降低了采購成本和生命周期成本。有時,會超出一個簡單的效率閾值,從而打開整個應用領域。例如,如果電機驅動器損耗過大并因此又大又重,則電動汽車幾乎不可行,而這又需要更多的電池功率,同時又會導致重量和續航里程的進一步損失。從近 75 年前的 Shockley、Bardeen 和 Brattain 時代開始,工程師們因此一直致力于改進半導體開關,以更接近理想狀態。

邁向理想開關

機械開關確實用于第一個電源轉換應用——機械“振動器”最初是用于隔離 DC/DC 轉換或 DC 電壓升壓的電動發電機組的唯一替代品。然而,在晶體管發明大約 10 年后,出現了第一個開關模式電源 (SMPS) 設計,從那時起,設計人員不得不使用可用的半導體技術。盡管場效應晶體管 (FET) 的原理已于 1930 年由 Julius Edgar Lilienfeld 提出并獲得專利1,但它們實際上無法制造,而且最初使用鍺的雙極晶體管主導了早期的 SMPS 電路。?

雙極晶體管起初具有有限的額定電壓、高關斷狀態泄漏以及緩慢且有損的開關,并且它們需要復雜的基極驅動。時至今日,雙極晶體管的增益很低,可能需要數安培的基極電流。基極中存儲的電荷是一個大問題,限制了關斷時間和效率,因此使用技術來精確定制基極驅動并使用 Baker 鉗位等技術來限制電荷,該技術以一些傳導損耗換取較低的動態損耗。

硅金屬氧化物柵極 FET (MOSFET) 在 70 年代和 80 年代具有垂直傳導路徑和平面柵極結構,隨后在 90 年代采用“溝槽”布置,因此在高功率方面變得可行。然而,在更高功率下的使用受到電壓額定值和可實現的導通電阻的限制。一個主要的發展是 70 年代后期的絕緣柵雙極晶體管 (IGBT),它結合了類似 MOSFET 的柵極驅動和類似雙極的傳導路徑,具有易于驅動和固定飽和電壓的優點,因此功耗名義上與電流成正比,而不是與 MOSFET 中的電流平方成正比。然而,IGBT 并非沒有自己的問題,有閉鎖的趨勢,會帶來災難性的后果。關斷時的“尾電流”也使動態損耗相對較高,從而限制了工作頻率。現代 IGBT 中的閂鎖問題現已解決,尾電流最小化,而電流和電壓額定值已顯著增加,這使得這些部件在非常高的功率轉換中很常見。但是,由于動態損耗,開關頻率仍被限制在最大幾十千赫茲。

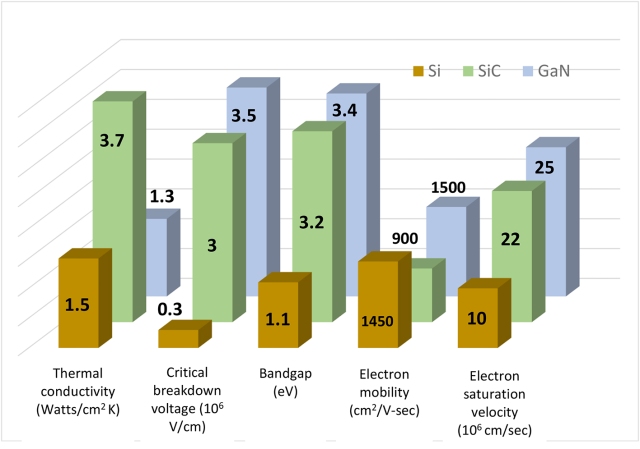

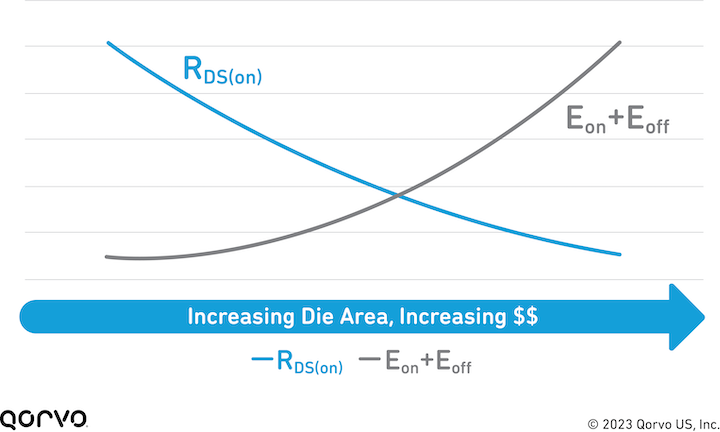

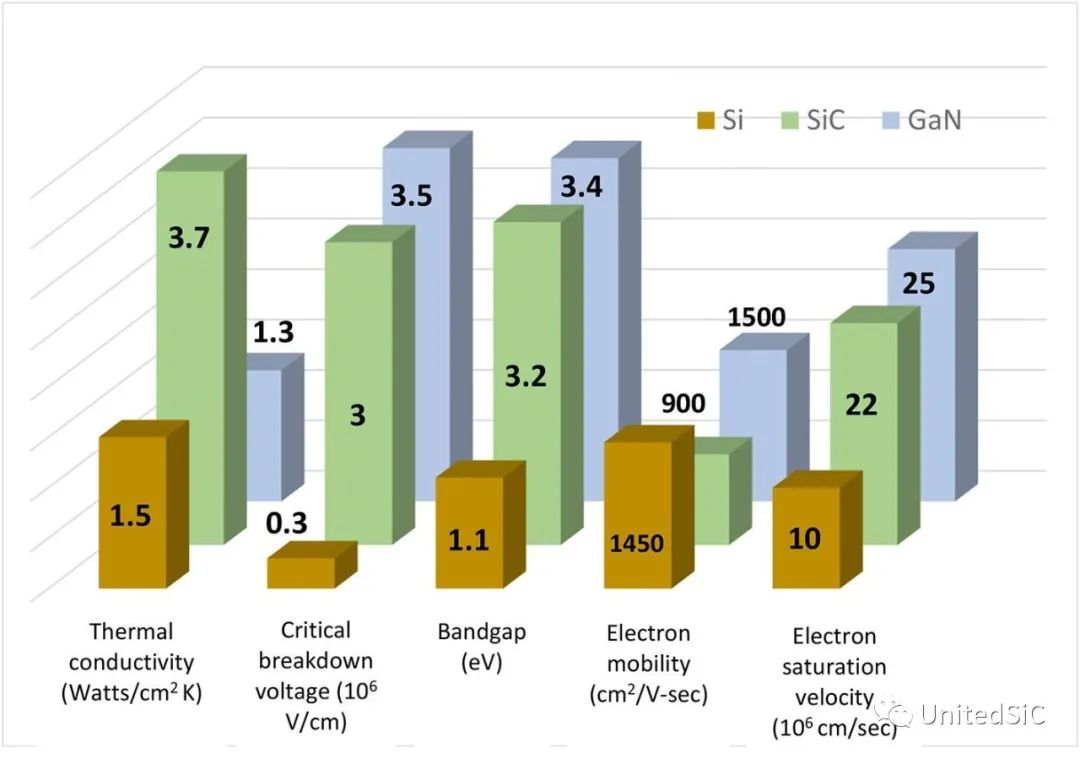

高開關頻率是更小的磁性元件和具有更高性能控制回路的整體更小、更輕的功率轉換產品的關鍵,因此隨著 MOSFET 導通電阻和額定電壓的提高,它們被越來越多地使用,頻率被推高到數百千赫茲,“超級結”類型是最先進的。然而,一個限制因素是硅的擊穿電壓,對于給定的工作電壓和因此高的導通電阻 (R DS )值迫使體材料的最小厚度。許多單元可以并聯以減少這種情況,但總芯片面積 (A) 會增加。該效應通過每單位面積的導通電阻 (R DSA) 品質因數,并促使人們對碳化硅和氮化鎵等寬帶隙材料的興趣激增。與硅相比,WBG 材料具有更高的本征擊穿電壓和其他有利特性,例如更高的電子遷移率和飽和速度、耐高溫能力以及對于 SiC 而言更好的導熱性。圖 1顯示了硅、SiC 和 GaN 材料主要特性的比較。

圖 1:Si、SiC 和 GaN 材料特性

圖 1:Si、SiC 和 GaN 材料特性早期 SiC 器件開發

SiC器件的開發比GaN 早 10 年,預期最初更廣泛地適用于更高的電壓和額定功率。SiC 開關的一個自然起點是考慮開發增強型、常關型 MOSFET,以便與現有的 Si MOSFET 設計和制造技術兼容。與任何新技術一樣,也存在初期問題——有些是可以預測的,有些則不是,這導致了零件商業化的延遲。?

與硅相比,碳化硅的一個固有特性過去是,現在仍然是,晶格缺陷的數量更多。這些缺陷導致柵極氧化層與 SiC 溝道的界面處電子遷移率低,導致導通電阻相對較高。為了成本效益,碳化硅晶圓尺寸必須最大化,并且很難在 6 英寸行業標準下保持低缺陷率和晶圓平整度。SiC MOSFET 還表現出具有顯著滯后的柵極閾值不穩定性,使得柵極驅動難以設計以實現最佳效率和可靠性。盡管最新的 SiC MOSFET 更好,理論上可以使用單極 0 至 15V 驅動,但實際上,–5V 的負柵極電壓通常用于可靠運行。此外,15 V 不會提供最低的導通電阻,

2010 年左右,碳化硅 MOSFET 遇到了一個無法預料的困難,即“基面位錯”——晶格中的體缺陷——實際上在工作應力期間生長和遷移。隨著體二極管從源極到漏極的導電,產生電子空穴載流子,當它們復合時,有足夠的能量移動并擴大缺陷。這是 SiC 更高帶隙能量值的結果,其結果可能是性能下降——更高的漏電流和導通電阻——進而導致更高的損耗和故障。隨著制造方法的進步和缺陷篩選,如今的 SiC MOSFET 有了很大的改進,但仍在努力提高芯片的產量和成本效益以及封裝的性能,以實現低電感和熱阻。

SiC FET:另一種方法

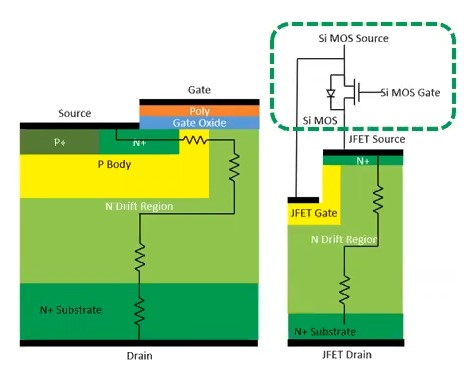

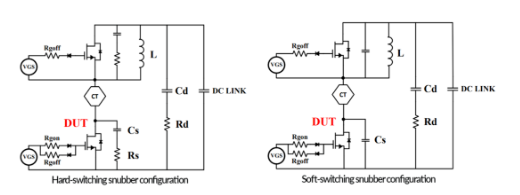

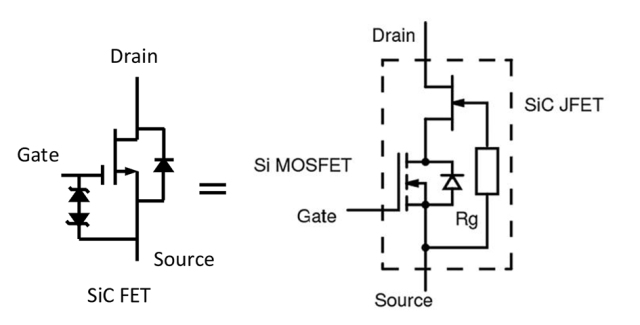

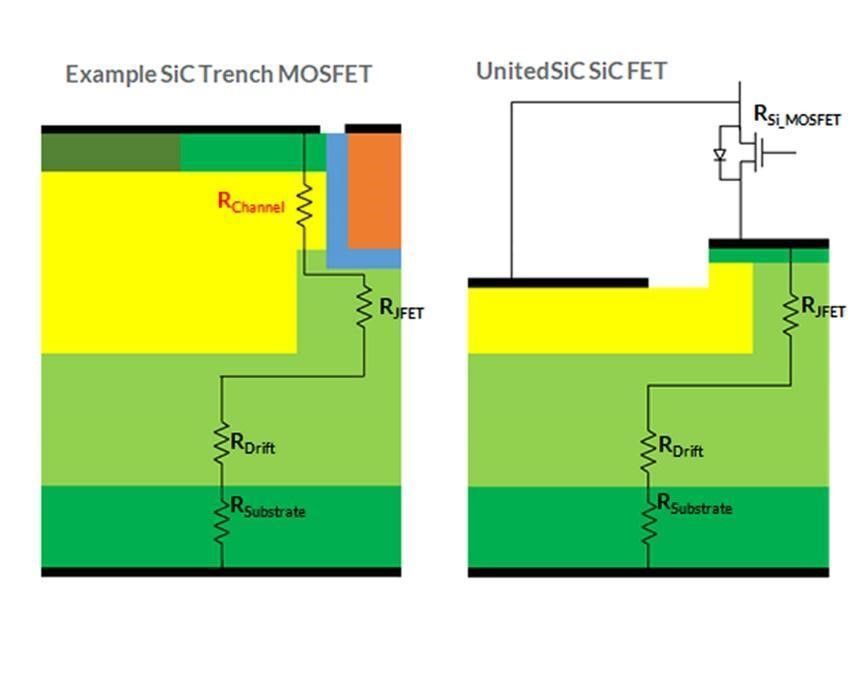

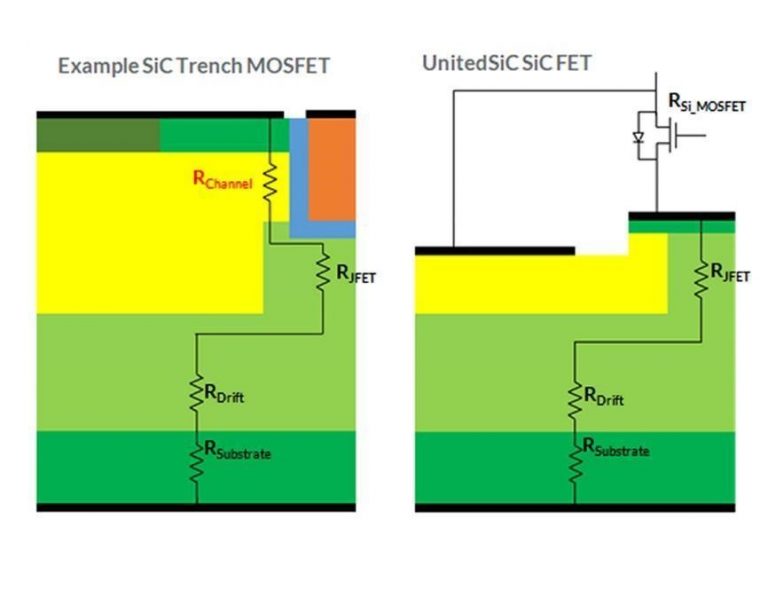

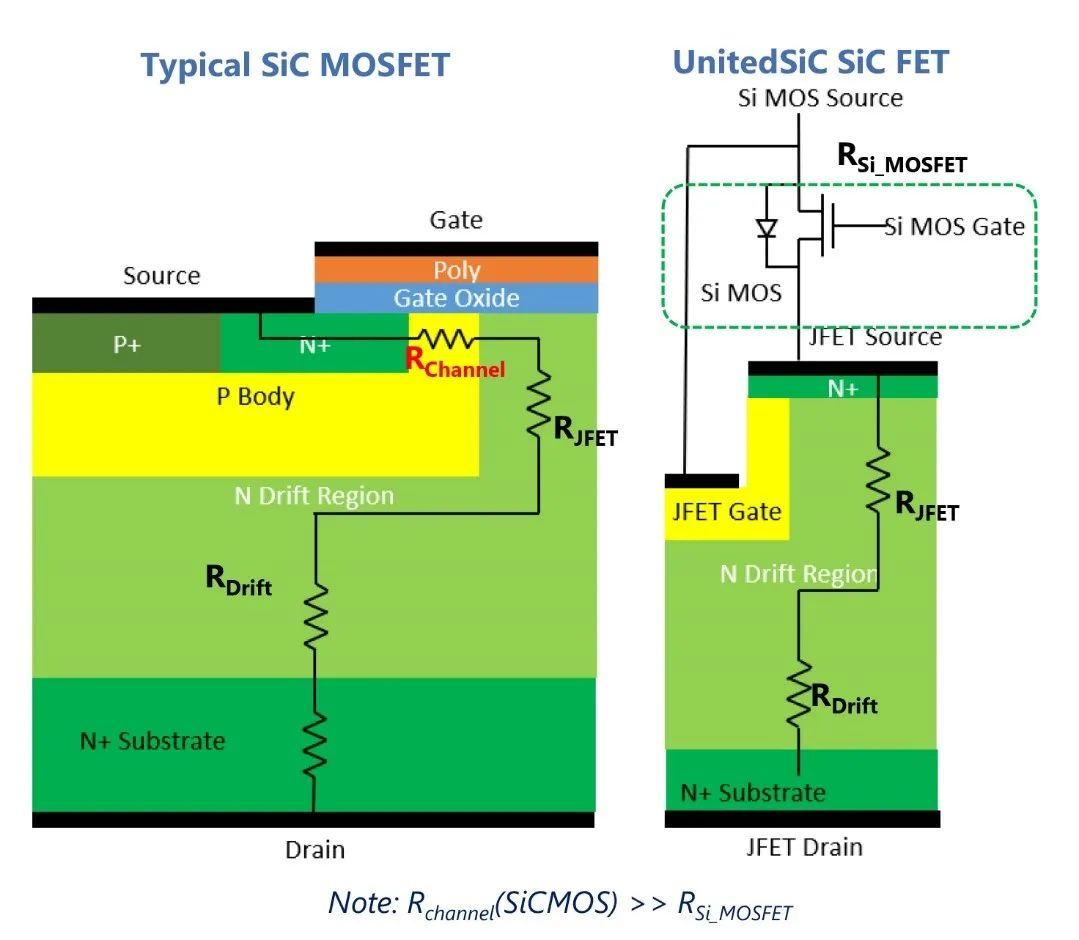

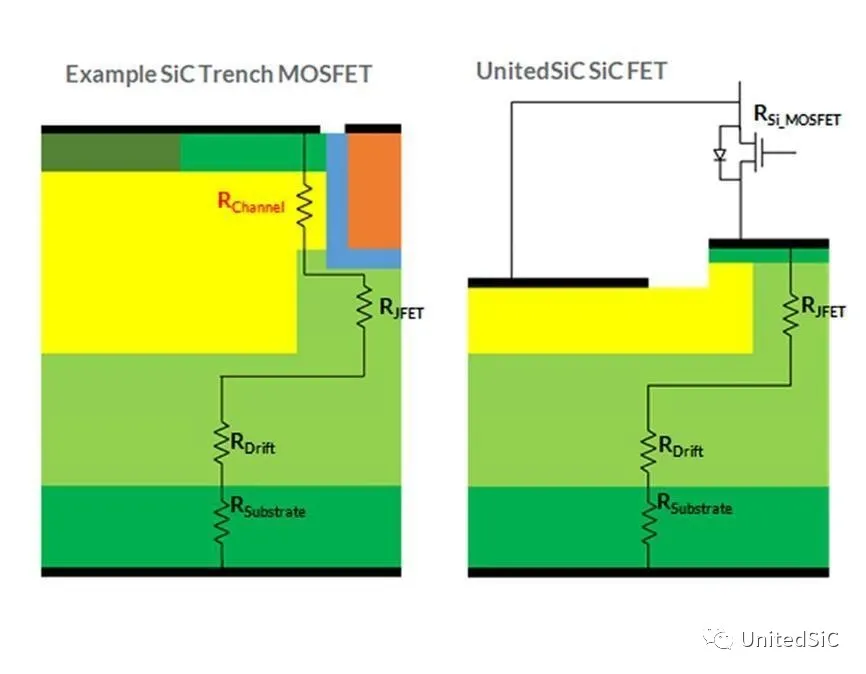

With the arrival of wide-bandgap technology, while many semiconductor manufacturers took the route of development of SiC MOSFETs using existing fabrication lines, others started with a blank sheet and considered other options. The simplest switch implemented with SiC is the JFET structure, which has no gate oxide and is a unipolar conduction device, so it does not show some of the limitations of MOSFETs. The device has a major drawback, though: It is normally on with gate drive at 0 V and requires a negative drive to turn off. At best, this is inconvenient; at worst, it risks application failure, especially under transient conditions such as system turn-on/turn-off. A device was proposed in the ’90s and developed around 2010 that solved the problem: the SiC FET, a combination of a SiC JFET and a silicon MOSFET that is normally off but maintains the advantages of a JFET over a MOSFET. 圖 2顯示了 SiC FET 布置(右)與通用 SiC MOSFET 原理圖(左)的比較。

圖 2:SiC MOSFET(左)和 SiC FET 結構(右)

圖 2:SiC MOSFET(左)和 SiC FET 結構(右)SiC FET 的排列是共源共柵,可能對更成熟的工程師來說熟悉,他們甚至可能看到它以原始形式實現為真空管的組合,旨在降低音頻放大器中的噪聲。多年來,共源共柵或“發射極開關”以不同的形式出現,包括雙極晶體管或 BJT 和 MOSFET 的組合;一般屬性是低壓開關控制高壓開關,在高額定電壓和易于驅動之間取得了很好的折衷。然而,由于需要大量的基極驅動電流和緩慢的開關速度,帶有 BJT 的電路在高功率下并不流行。SiC 共源共柵或 SiC FET 解決了這些問題。?

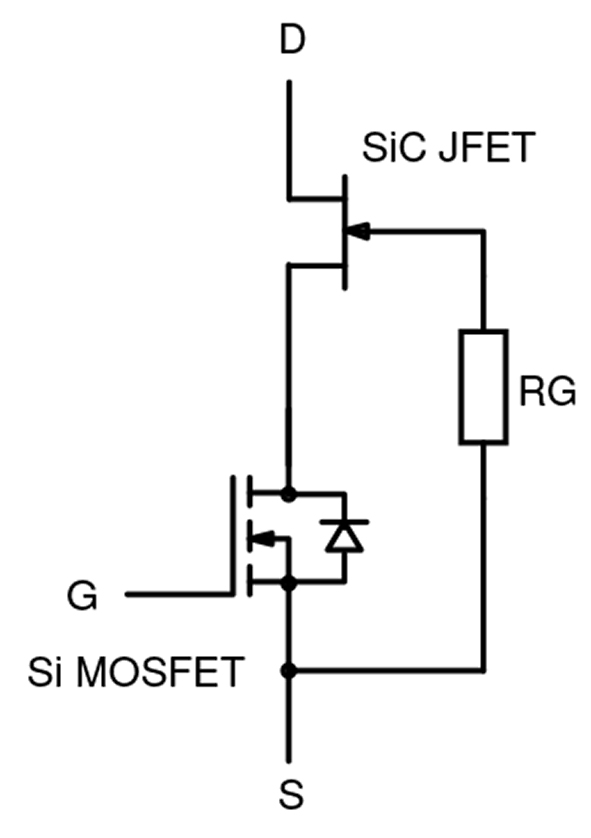

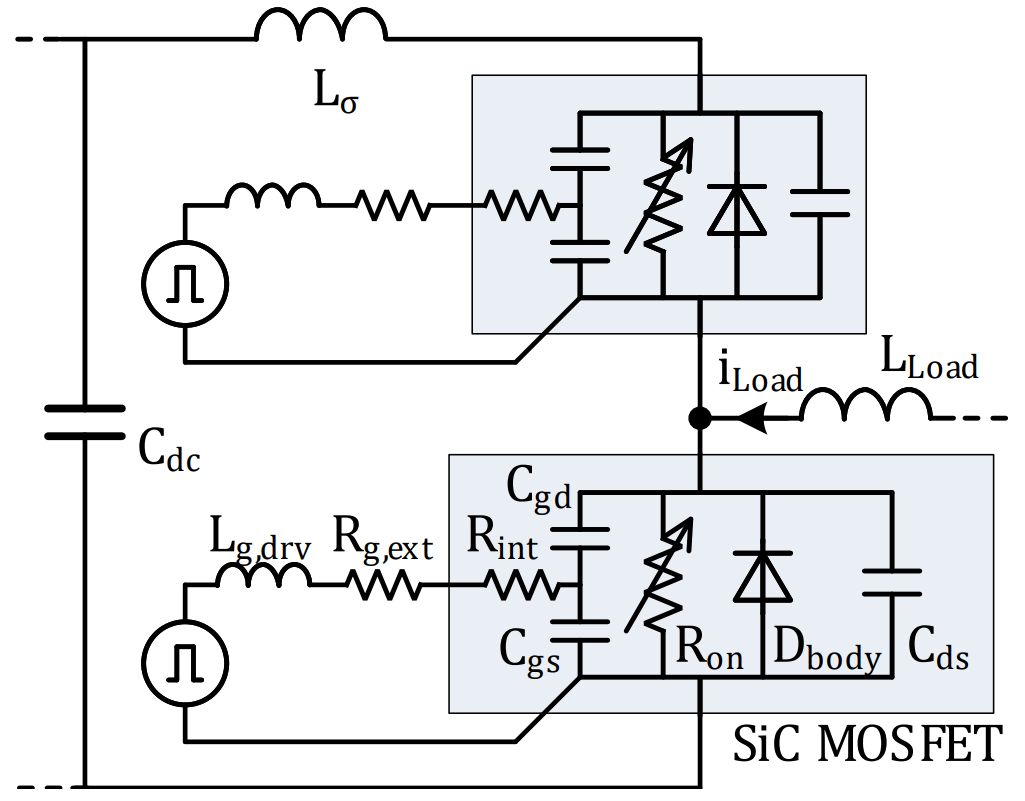

參考圖 3所示的 SiC FET 原理圖,當 Si MOSFET 通過其柵極導通時,JFET 源極和柵極有效短路且 JFET 導通。電流現在可以通過 JFET 和 MOSFET 漏源通道,傳導損耗由 JFET 固定,因為與高壓 SiC JFET 相比,低壓 Si MOSFET 導通電阻可以非常低。當 Si MOSFET 關閉時,JFET 源極電壓上升到超過其負幾伏的柵源閾值并且 JFET 關閉的點。由于器件電容的比率,Si MOSFET 兩端的電壓動態保持較低。

圖 3:SiC FET 原理圖

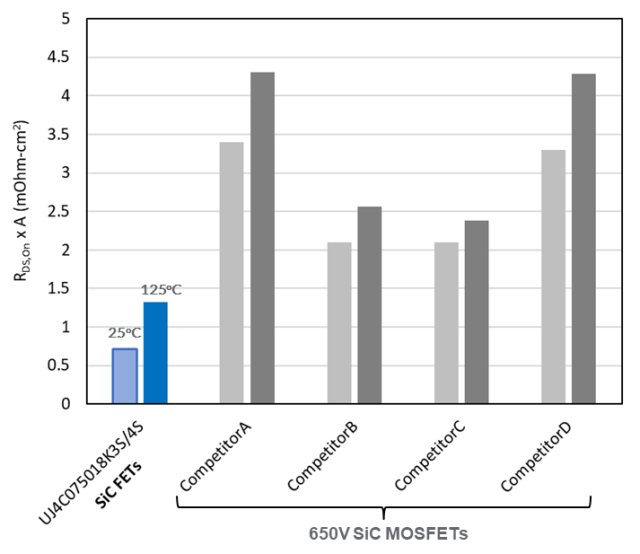

圖 3:SiC FET 原理圖SiC FET 與 SiC MOSFET 相比,無論是在電氣性能還是在實際使用中,都具有許多優勢。作為開關,導通電阻是一個主要因素,與 SiC MOSFET 相比,SiC JFET 固有地在通道中具有更好的電子遷移率。通道密度也更高,這種組合意味著對于給定的裸片面積,SiC FET 導通電阻低 2 到 4 倍,或者相反,每個晶圓可以獲得高達 4 倍的裸片數量。 SiC MOSFET 具有相同的導通電阻。與硅超級結 MOSFET 相比,增加的裸片數量可高達 13 倍。考慮到 SiC 作為一種材料可能總是比硅更昂貴,因此每片晶圓上總管芯的增加對于 SiC FET 技術的成功至關重要。如前所述,衡量芯片生存能力的指標是品質因數 R動態搜索廣告。?

另一個品質因數是R DS × E oss,即導通電阻和器件輸出開關能量之間的權衡,源自輸出電容。這是一種有用的措施,因為可以通過簡單地在芯片中并聯更多單元來減少導通電阻和傳導損耗;但是,除了增加面積外,這還會直接增加電容,從而增加 E oss,從而導致與頻率相關的開關損耗增加。因此,R DS × E oss 的低值是有利的。?

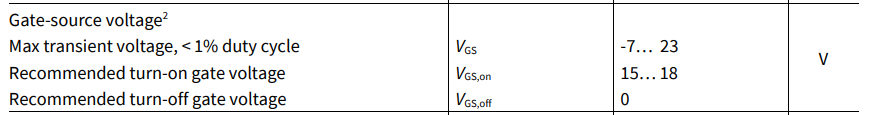

SiC FET 的柵極只是級聯 Si MOSFET 的柵極。它具有大約 5 V 的穩定的、基本上無滯后的閾值,因此很容易用 12 V 或 15 V 驅動以實現完全增強和低 R DS(on),與典型的 25 V 的絕對最大值相比有很大的余量。簡單的 SiC FET 柵極驅動在名義上與硅 MOSFET 甚至 IGBT 級兼容,為現有產品設計升級提供潛在的向后兼容性。SiC MOSFET 和 GaN HEMT 單元在實踐中需要定制驅動裝置,以實現最佳效率和足夠的柵極過壓保護。

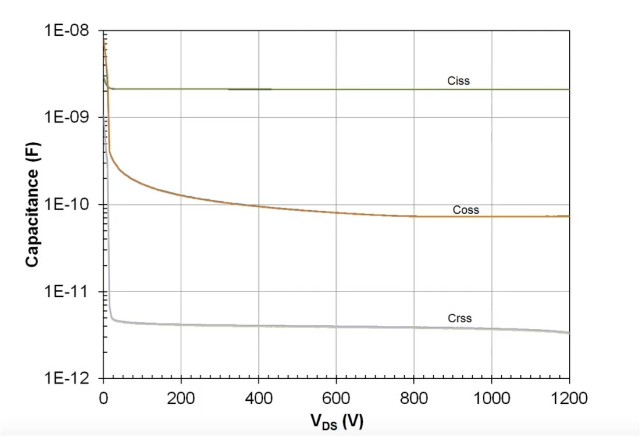

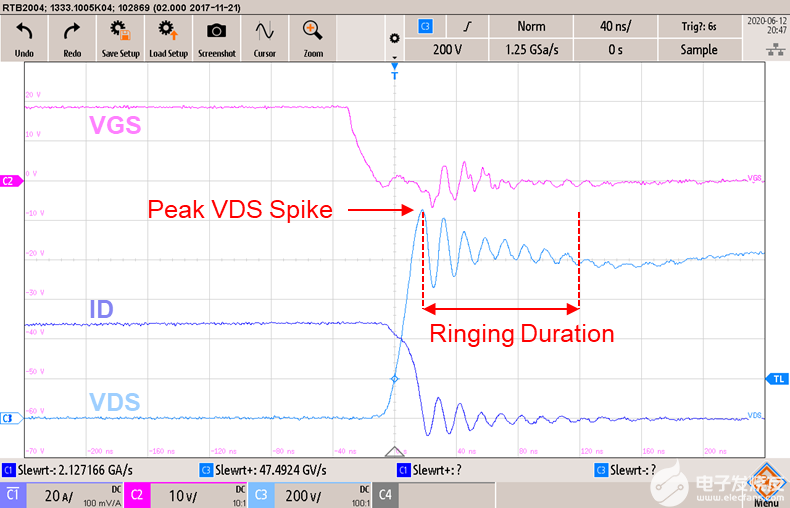

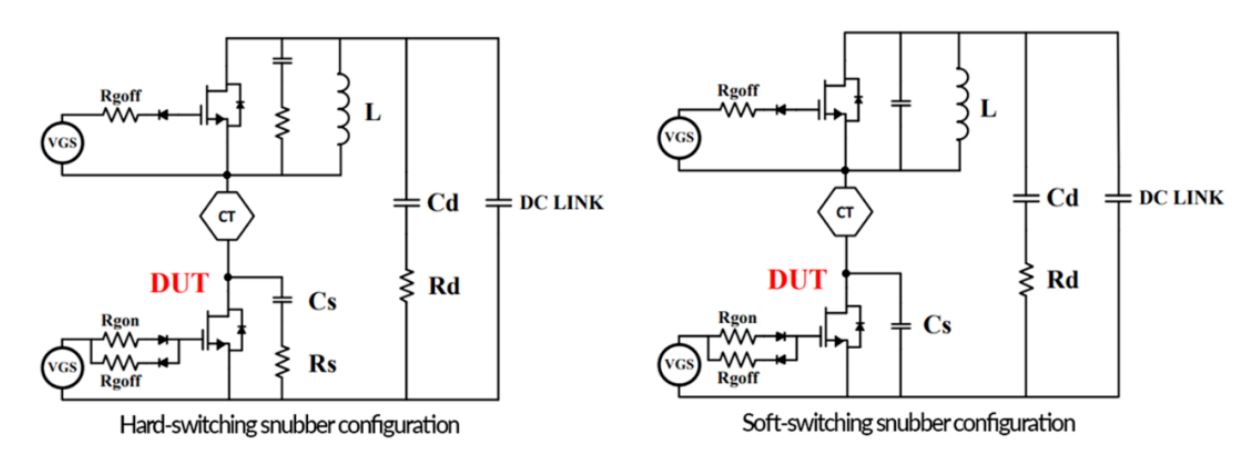

SiC FET 幾乎沒有柵漏電容或米勒電容 (C rss ),因為器件尺寸小,而且共源共柵排列中的 Si MOSFET 具有隔離效應,可實現超快速開關。輸出電容 (C oss ) 以及相關的開關能量 (E oss ) 很低,這也導致以最小的損耗實現快速開關。邊緣速率如此之快,以至于在實際電路中,必須減慢 SiC FET 以限制電壓過沖和 EMI。這可以通過添加柵極電阻器來實現,但這種方法會導致高開關頻率下無法接受的控制延遲,因此簡單的 RC 緩沖器通常是更好的解決方案。電容器通常設置為大約 3 × C oss,串聯電阻的耗散最小。圖 4顯示了典型的 SiC FET 器件電容及其在阻塞狀態下隨漏電壓的變化。

C iss = C GS + C GD , (C DS短路), C rss = C GD , C oss = C DS + C GD

圖 4:SiC FET 器件電容

圖 4:SiC FET 器件電容SiC FET“體二極管”

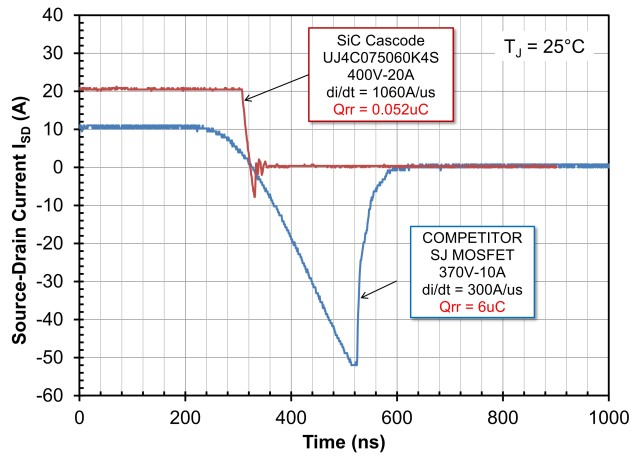

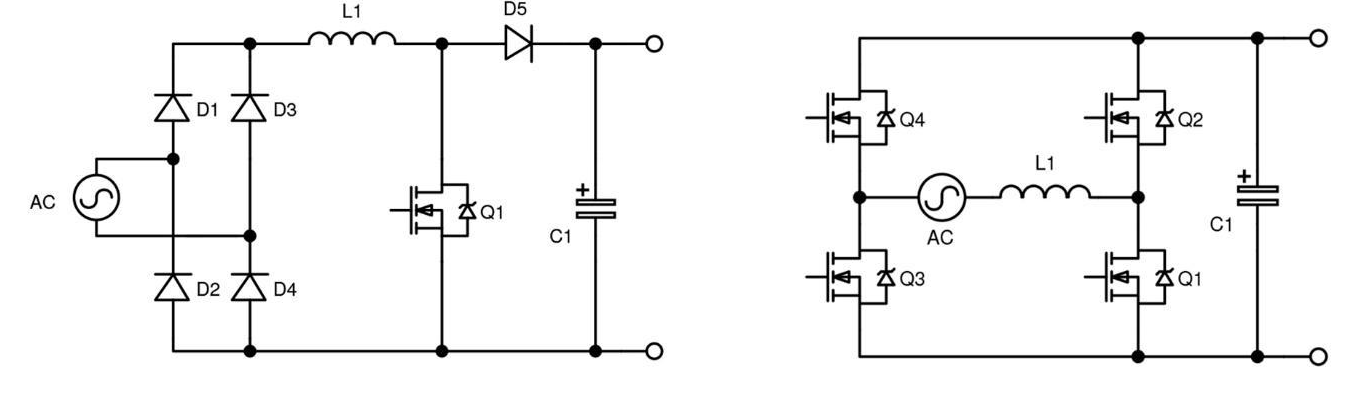

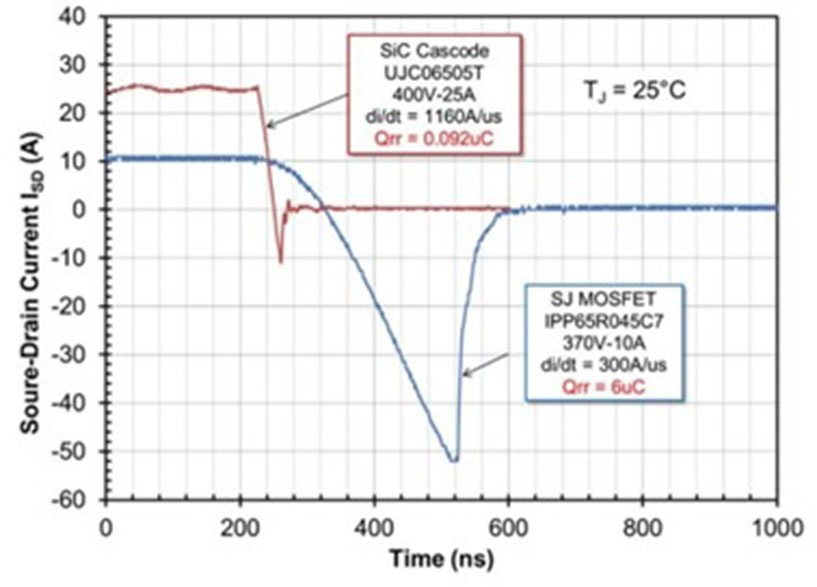

在電源轉換器中,完美的開關應該以低損耗雙向傳導。這實際上在交流電機驅動器和帶有感性負載的轉換器等電路中是必需的——即所謂的三象限操作。IGBT 無法做到這一點,需要一個并聯二極管,但硅和 SiC 中的 MOSFET 和 JFET 可以在柵極的控制下通過其溝道在任一方向導電。MOSFET 還具有 JFET 中不存在的固有體二極管,并且該體二極管通過在具有感性負載的硬開關轉換器中在器件通道通過柵極導通之前的“死區時間”中通過“換向”自動導通,以允許反向電流。這種傳導存儲電荷 (Q rr),當體二極管隨后反向偏置時恢復,此操作會耗散大量峰值功率,隨著頻率的增加,峰值功率平均會逐漸升高,從而降低效率。對于硅 MOSFET,其影響可能非常嚴重,以至于實際上它們不能用于某些電路,例如流行的圖騰柱 PFC 級,在連續導通模式下工作。SiC MOSFET 的 Q rr值可能比硅好 10 倍,但 SiC FET 仍然更好,因為器件的輸出電容較低,并且低壓 MOSFET 中存儲的電荷最少。比較確實取決于器件的電壓等級,但圖 5顯示了 SiC FET 和其他類似硅超級結 MOSFET 的典型反向恢復圖。

圖 5:碳化硅 FET 共源共柵的反向恢復電荷比硅超級結 MOSFET 小 100 倍。

圖 5:碳化硅 FET 共源共柵的反向恢復電荷比硅超級結 MOSFET 小 100 倍。雖然 SiC MOSFET 和 GaN 器件可能具有足夠低的反向恢復損耗或沒有反向恢復損耗,但反向傳導時的壓降卻是另一回事。這會在電源轉換器的死區時間內產生顯著的損耗。Si 超結 MOSFET 的二極管壓降通常約為 1 V,而 SiC MOSFET 的情況要差得多,其體二極管可以輕松壓降 4 V。三象限操作中的 GaN HEMT 單元降低的電壓 (V sd ) 是所述的總和我× [R通道的電壓和柵閾值電壓小于柵極-源極電壓,或:

V sd = ( V th – V gs ) + ( I sd × R on )?

GaN 的柵極閾值通常為 1.5 V,因此在高電流下,總壓降可能很高。如果柵極被驅動為負以關閉(這很常見),則此電壓 (V gs ) 會增加源極-漏極壓降,導致 V sd為幾伏,這可能比其他技術要差得多。SiC FET 導通源極至漏極時,與 GaN 器件類似,溝道電阻有I × R壓降,但這僅因低壓級聯 Si MOSFET 的體二極管兩端的電壓而增加,相對而言低的。產生的正向壓降通常約為 1.5 V,優于 SiC MOSFET 或 GaN 性能。

證明 SiC FET 的可靠性

寬帶隙開關是穩健的,尤其是因為它們固有的高溫和高擊穿電壓能力,而且 SiC FET 的一個特殊優勢是沒有 SiC 柵極氧化物,如 SiC MOSFET 中存在的,以及它們的退化問題來自高電場。共源共柵中的 Si MOSFET 是一種穩健的低電壓類型,具有高閾值電壓和厚柵極氧化層,此外還受到內置齊納鉗位的保護。在實踐中,碳化硅 FET 已證明其非常可靠,其部件現在通常能達到汽車 AEC-Q 等級。

另一個重要的考慮因素是過壓和短路等意外應力事件期間的可靠性。SiC FET 具有強大的雪崩能力,可通過 JFET 漏柵擊穿激活。通過圖 3 中的RG 產生的電流會降低電壓,從而開啟 JFET 并鉗位過壓。Si MOSFET 現在以高度可控的方式發生雪崩,因為雪崩保護二極管包含在每個單元的制造中,并且耗散的功率很小。SiC MOSFET 也具有雪崩額定值,但 GaN HEMT 單元沒有,這迫使制造商在較低的電壓下對部件進行額定值,以在工作和破壞性擊穿電壓之間獲得足夠的裕度。

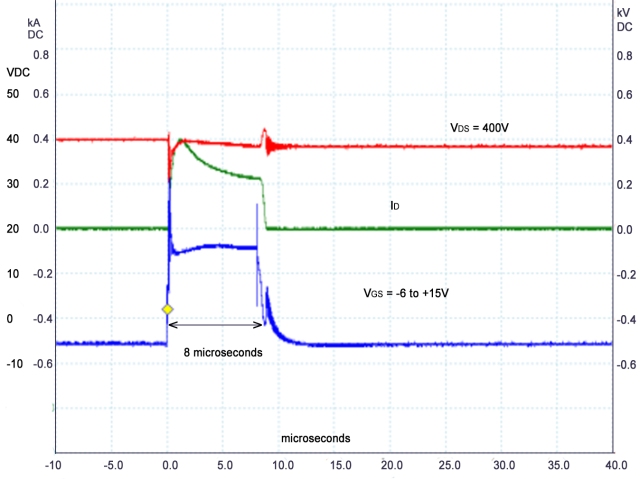

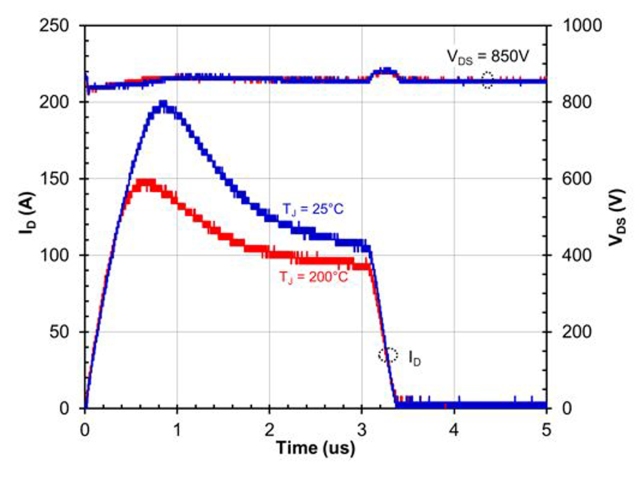

SiC FET 還具有良好的短路電流特性:在高電流下,溝道兩端的電壓降梯度會導致自然的“夾斷”效應來限制電流。與 MOSFET 和 IGBT 不同,短路電流與柵極電壓無關,而且 SiC FET 通道的導通電阻正溫度系數也有助于降低限制電流并將應力分散到芯片中的各個單元上。效果如此一致,以至于 SiC FET 可用作線性電路中的精確限流器件。汽車應用中的一項典型測試是使器件能夠承受至少 5 μs 的短路,圖 6顯示了一個 750-V SiC FET 能夠承受 8 μs 的應力而沒有退化。圖 7 顯示導通電阻隨溫度增加的影響,使用額定值為 1,200V 的 SiC FET 將短路電流降低到很大程度上獨立于初始結溫的最終值。

圖 6:SiC FET 可承受來自 400V 總線的 8μs 短路應力。

圖 6:SiC FET 可承受來自 400V 總線的 8μs 短路應力。 圖 7:SiC FET 短路電流與初始結溫無關。

圖 7:SiC FET 短路電流與初始結溫無關。為了保持可靠性,封裝的 SiC FET 中的溫升和梯度應該最小化,并且 SiC 的熱導率是硅或 GaN 的 3 倍以上,在這里是一個優勢。最新的器件還使用銀燒結而不是焊接進行芯片連接,這使界面的熱導率提高了 6 倍,從而保持較低的結溫上升和較高的可靠性。

其他 SiC FET 應用

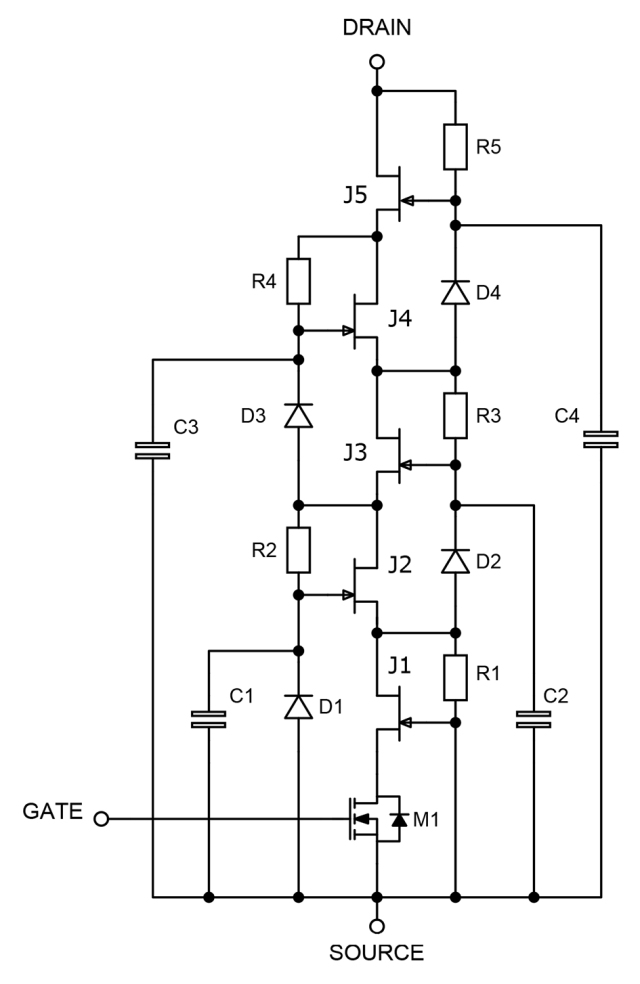

碳化硅場效應晶體管在高效功率轉換器中找到了自然的歸宿,可提供高達 1,700V 的額定電壓,適用于典型的工業三相應用。然而,通過在控制硅 MOSFET 上“堆疊”碳化硅 JFET,可以輕松擴展共源共柵原理(圖 8)。已開發出具有 40 kV 額定值的演示該原理的模塊。3

圖 8:堆疊共源共柵原理可用于額定電壓為數十千伏的高電壓。

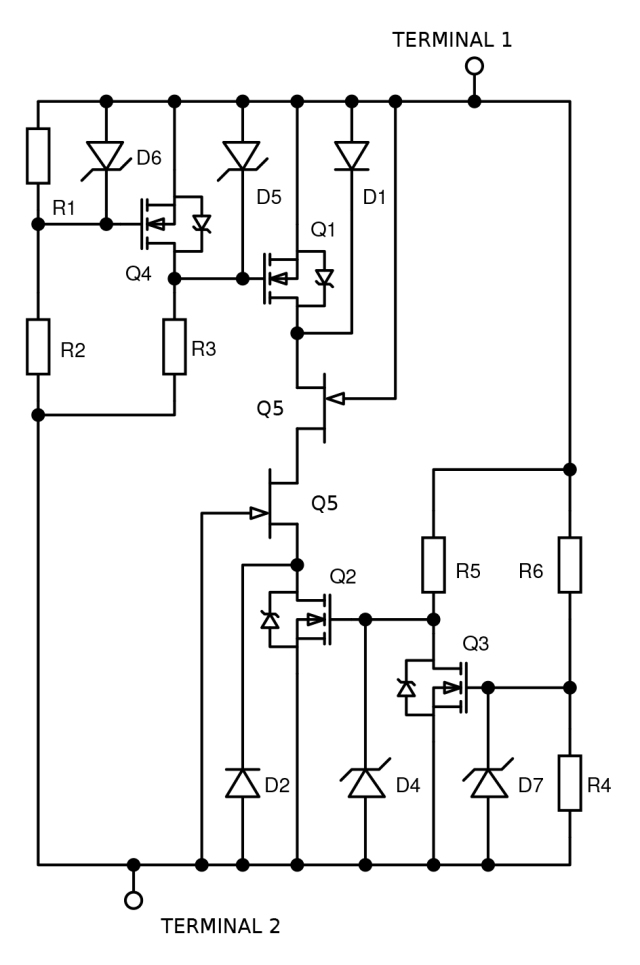

圖 8:堆疊共源共柵原理可用于額定電壓為數十千伏的高電壓。如前所述,碳化硅 JFET 具有接近恒定的飽和電流特性,具有柵極-源極和漏極電壓,這可用于電流限制器或斷路器等電路保護應用。圖 9顯示了使用 SiC FET 共源共柵的自偏置斷路器概念,它是真正的“兩端”,沒有外部輔助電源軌或內部 DC/DC 轉換器。

圖 9:兩端自偏置斷路器概念

圖 9:兩端自偏置斷路器概念在提高性能和價值方面取得進展

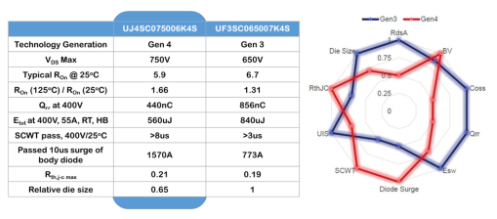

SiC FET 經歷了幾代技術的進步。最新的 GEN4 帶來了一系列改進,包括可用的電壓范圍、更好的導通電阻的單元密度,以及提高熱性能的燒結芯片連接。現在使用基板減薄技術,因為通道電阻非常低,通過基??板本身的傳導損耗成為一個限制因素。在動態方面,部件也得到了改進,特別是輸出電容 (C oss)。這降低了硬開關拓撲(例如連續傳導模式下的圖騰柱 PFC)的損耗,并在軟開關諧振電路(例如 LLC 或 PSFB)中實現更高頻率的操作。開關邊緣速率現在如此之快,以致于為設備提供了超快和有意減慢的“快速”額定值,以適應邊緣速率對性能并不重要并且可能導致 EMI 和故障問題的應用,例如在電機驅動中。

封裝也從第一個 SiC FET 發展而來,由 Si MOSFET 和 SiC FET 裸片并排排列形成,并帶有互連線鍵合。例如,這可實現 TO-247 封裝的靈活性,但為了降低成本和提高性能,“堆疊”芯片布置現在普遍用于大電流的大芯片,尤其是在緊湊模塊中并聯部件時。為了獲得更好的熱性能,焊片貼裝已讓位于銀燒結,而 DFN 8 × 8 封裝可實現用于兆赫茲開關的低電感、高頻布局。TO-220、TO-247 和 D2PAK 封裝仍然很受歡迎,因為它們可以將 SiC FET 改造為舊設計,甚至是使用 IGBT 的設計。

除此之外,使用碳化硅場效應晶體管從其電氣性能中增加的價值得到了成本降低計劃的補充,該計劃通過持續改進生產良率和向 8 英寸晶圓發展。

SiC FET 是一種引人注目的解決方案

現在,最新一代 SiC FET 更接近理想的開關。傳導和動態損耗是有史以來最低的,使高頻功率轉換級具有 99% 以上的效率,并相應地節省了能源、尺寸和重量。設計師對“理想”有更廣泛的定義;他們還希望該部件在一個方便的封裝中易于驅動,具有穩定的特性,在廣泛的操作和故障條件下。與此同時,設備最終用戶需要可靠的最終產品,其總生命周期成本優于舊技術實施。UnitedSiC 的 SiC FET 可通過一系列額定電壓為 650 V 至 1,700 V 且導通電阻低至 7 mΩ 的部件實現這一點。

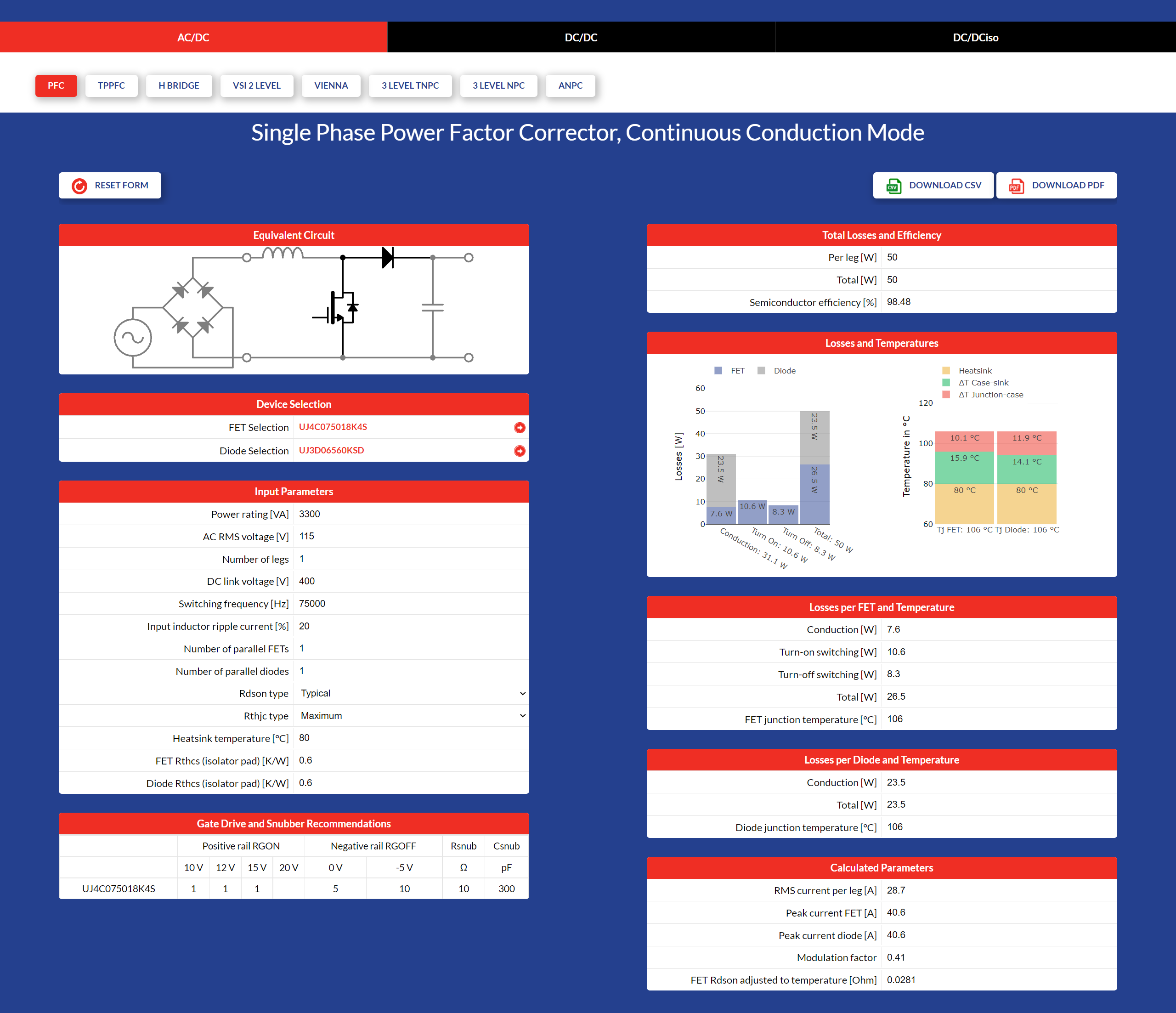

作為設計輔助工具,UnitedSiC 的“FET JET”計算器4允許在選擇的功率轉換拓撲結構中對其任何器件進行快速選擇和性能預測,包括 PFC 級和隔離/非隔離 DC/DC 轉換器。

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論