作者:Maurizio Di Paolo Emilio,《電力電子新聞》主編

機器人操縱器可在三個或更多軸上進行編程,這些軸指定機器人的運動,無論是機械臂還是身體。這些機器人機械手無需物理修改即可自動控制和重新編程,并且可以適應控制系統的不同應用。最初設計用于處理惡劣或人跡罕至的環境中的應用程序,如今的工業系統越來越復雜,并集成了機器人,這些機器人以比人類更精確和更快的方式執行許多以前的手動操作。

機器人系統主要由四個子系統組成:機械、執行器、測量和控制。一個關鍵挑戰是關節運動控制對低速和高扭矩的要求不允許有效利用伺服電機的機械特性,相反,在最佳操作條件下產生高速和低扭矩。

因此,驅動單元的功能是確保電機和負載的速度和扭矩兼容,并能夠將機械扭矩從一個轉移到另一個。傳動部件還可以通過將電機定位在機器人底座上來減輕機械結構的重量,從而提高靜態和動態性能。

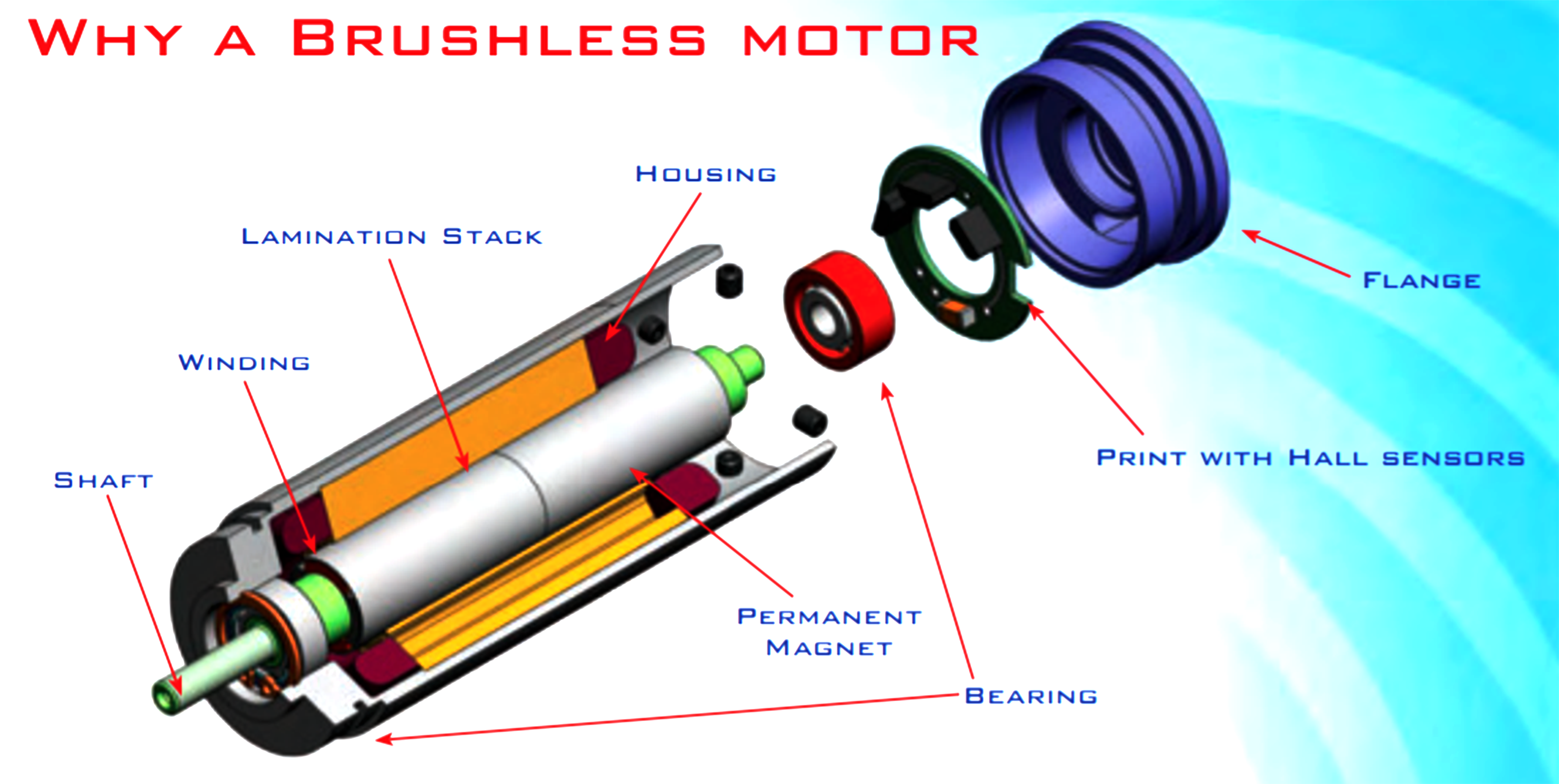

關節運動委托給允許機械結構進行所需運動的電機。在永磁、直流(有刷)和電子換向(無刷)電動機這三種關鍵類型中,最能優化低慣性和高定位精度要求的是無刷直流電機或 BLDC。

圖 1:無刷直流電機圖(圖片:Portescap)

與使用機械開關的有刷電機相比,BLDC 沒有機械開關,其中帶電刷的旋轉電樞用于進行電氣連接。

運動部件的減少使無刷電機的使用壽命更長,僅受滾珠軸承磨損的限制。此外,繞組改善了散熱和過載能力,與其他直流解決方案相比提供了更高的效率。

由于沒有電刷,BLDC 還具有出色的耐用性和低噪音特性。主要有兩種結構類型:表面永磁體(SPM)和內部永磁體(IPM)。SPM 電機的磁鐵附在轉子表面的外部。相反,IPM 電機將永磁體嵌入轉子本身。

直流電機和驅動器 BLDC 提供高效率,但最重要的是,在許多應用中都具有出色的扭矩和速度值。他們使用帶有旋轉電樞的固定磁鐵,該電樞結合了各種部件以提供電子開關。

BLDC 的設計旨在優化扭矩,扭矩代表電機的旋轉力大小,與磁鐵和線圈繞組有關。磁體中的極對數越多,電機轉矩就越大。

一個例子是 Portescap 的 Ultra EC 平臺,它由三個系列組成——ECS、ECT 和 ECP。根據扭矩和速度要求,這些無刷微型電機系列可用于各種應用。獲得專利的 U 型線圈提供最小的鐵損,從而提供良好的效率和更冷的操作(圖 2)。

圖 2:Portescap 的 Ultra EC 電機(圖片:Portescap)

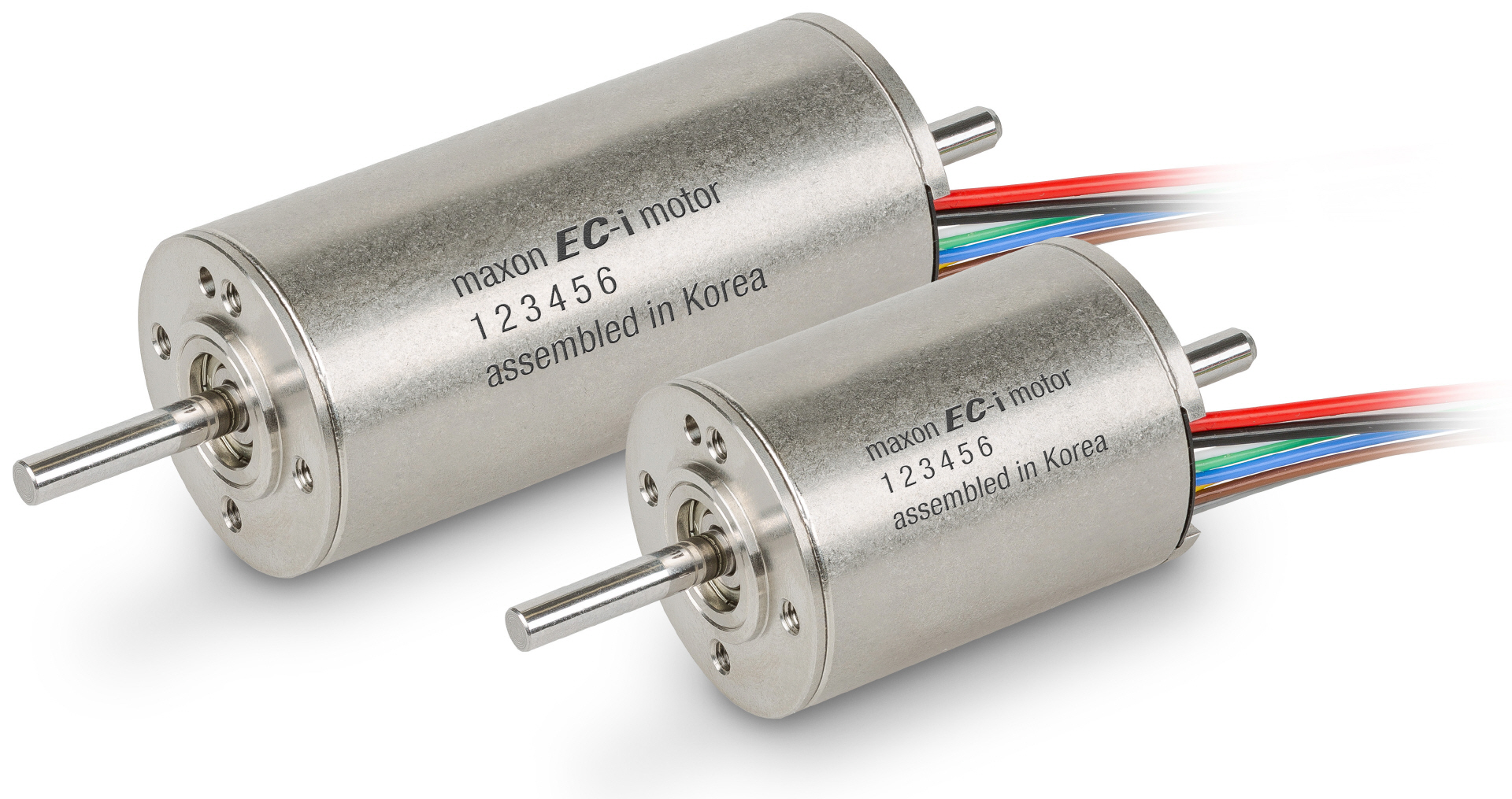

Maxon Motor AG 的 EC-i 無刷電機具有適合機器人應用的小直徑。它們的直徑為 30 毫米,具有高動態和高扭矩的特點。

EC-i 系列有多種尺寸可供選擇,每種都有標準版和高扭矩版,在 75 W 時最大額定扭矩高達 110 mNm。在所有版本中,EC-i 30 電機都可以擴展帶有編碼器、齒輪箱、伺服控制器或定位控制器(圖 3)。

圖 3:Maxon Motor 的 EC-i 電機(圖片:Maxon Motor)

STMicroelectronics 與 Maxon 合作開發了一種新套件,以加速機器人和工業應用的設計。EVALKIT-ROBOT-1 套件可在機器人應用中提供精確定位。

該套件包含 ST 的 STSPIN32F0A 智能三相控制器和一個完整的逆變器級,內置 ST 功率晶體管,可連接到電機。STSPIN32F0A 包含關鍵的電機控制電路,包括一個 STM32F031C6 微控制器和一個采用緊湊型 7 × 7-mm VFQFPN 封裝的三相逆變器驅動器(圖 4)。

電機控制固件允許設計人員啟動引擎并開始發送命令以輕松優化他們的項目。該套件包括一個 100 W Maxon BLDC 電機 (EC-i 40),內置 1024 脈沖增量編碼器。還包括用于轉子位置檢測的霍爾傳感器。

圖 4:ST EVALKIT-ROBOT-1 開發套件(圖片:意法半導體)

BLDC 電機非常高效,但為了滿足日益嚴格的要求,公司不僅要改進電機的結構,還要改進驅動器的結構。特別是,他們正在努力降低整體能源消耗并優化熱管理。

在許多情況下,這些設計包含可最大限度減少所需外部組件數量的集成驅動器和可實現高集成度的片上系統解決方案。好處包括節省空間和能源、提高整體系統可靠性和降低成本。

由于 BLDC 沒有機械方式切換電流方向的結構,因此必須以電子方式完成。波形可分為兩種主要類型:梯形和正弦。由于溫度限制和成本,有時不使用傳感器,根據三相電流或感應電壓估計轉子(磁鐵)的位置。

驅動程序必須確保正確的電機控制,以便他們可以在應用中相應地控制速度和方向。現代微控制器 (MCU) 非常適合提供為直流(和交流)電動機開發高效控制回路所需的性能水平和計算功能。

許多 MCU 支持信號處理功能,允許使用定位數據實時處理復雜的算法。這很重要,因為越來越多的應用程序正試圖消除提供定位數據的傳感器。有許多 MCU 具有專為電機控制應用設計的外設。

例如,瑞薩電子的 RL78/G14 微控制器平衡了電流消耗水平和低電流消耗水平(CPU 運行時為 66 μ/MHz,待機或 STOP 模式下為 240 nA),提供高計算性能51.2 DMIPS (32 MHz)。集成的安全功能支持家用電器的安全標準 IEC/UL 60730。

在 BLDC 電機中,驅動器也變得更加復雜。速度和扭矩由瞬態的開/關持續時間比控制;通常,這采用用于驅動繞組的 PWM 信號的形式。這種情況因使用單相、兩相和三相電機而變得更加復雜。今天,許多集成設備被用作驅動級。通常,它們包括柵極驅動器,用于驅動用于激勵多達三相電機的外部功率 MOSFET。

當控制器電路在低電流信號上運行時,電機需要大量電流。所以電機驅動器的作用就是把低電流的控制信號轉換成可以驅動電機的大電流信號。

Infineon Technologies AG 提供各種用于控制變速驅動器的集成產品。iMOTION IC 集成了無傳感器磁場定向控制 (FOC) 所需的所有控制和模擬接口功能。此外,它們還采用了公司經過驗證的電機控制引擎 (MCE) 算法,該算法消除了控制協議開發過程中的軟件編碼。

另一個節省空間的是德州儀器 (TI) 的智能柵極驅動器。這些驅動器集成了無源元件,以減少電路板尺寸、元件數量、復雜性和設計成本。它們還使設計人員能夠優化開關和電磁干擾 (EMI) 性能。

在其廣泛的驅動器產品組合中,TI 為 DRV8313 提供了三個可單獨控制的半 H 橋驅動器。該器件設計用于驅動三相無刷直流電機,但也可用于驅動螺線管或其他負載。集成比較器允許構建限流電路或其他功能。

另一個例子是 Toshiba Electronic Devices & Storage Corp 的具有閉環速度控制功能的 TC78B025FTG 無刷三相電機驅動器 IC。該器件采用 4.5 V 至 16 V 電壓范圍的電源工作,并提供正弦驅動150°切換。0.2 Ω(典型值)的低導通電阻降低了 IC 在工作期間的自發熱,從而擴展了對高驅動電流的支持。

電氣隔離一般來說,電動機的設計人員都知道,必須遵守國際絕緣標準,以防止來自外部源的干擾,并確保用戶的電氣安全。數字隔離的使用提供了幾個好處,包括更快的響應,允許集成過流保護并減少停機時間。這提供了更漸進的輸出電壓變化,從而改善了扭矩控制。

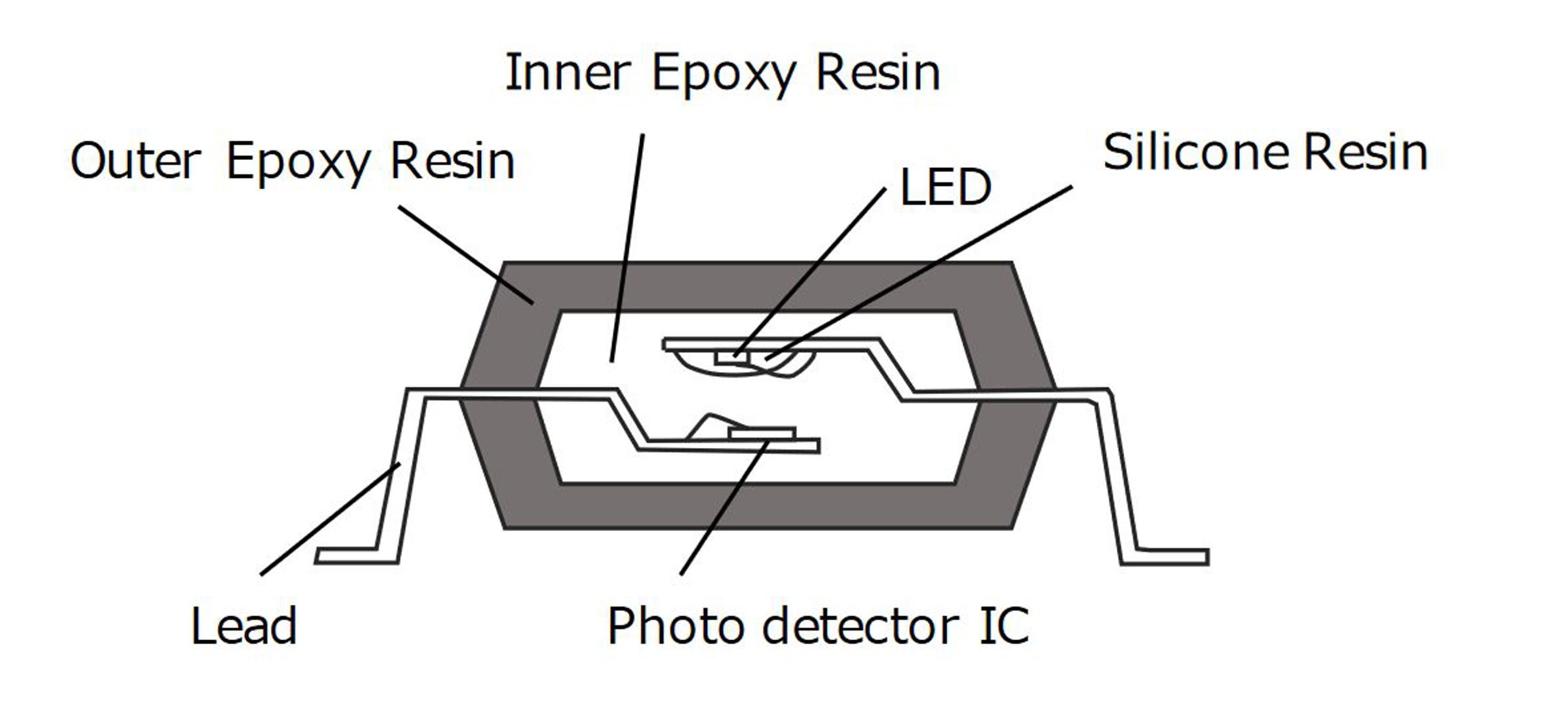

由于光電耦合器基于光電技術,因此它們是一種非常可靠的方法,可確保在沒有任何物理接觸的情況下實現電氣隔離。與基于使用繼電器等機電元件的傳統方法相比,這提供了許多優勢。主要優點包括無磨損運行、互補組件成本相對較低、電路板空間最小、抗電磁干擾、高可靠性和長使用壽命。

在電機驅動應用中,電路的兩個主要部分需要隔離:絕緣柵雙極晶體管的柵極驅動,或 IGBT(一側具有集電極和發射極,另一側由柵極驅動的器件),橋式逆變器和電機中的電流相位檢測。相電流檢測為 IGBT 提供保護并為控制器提供反饋,以保持對閉環電流的控制。

以下是一些可用于機器人應用的光電耦合器示例:

Renesas Electronics Corp. 的 RV1S92xxA 和 RV1S22xxA 光電耦合器封裝長度為 2.5 mm,與類似器件相比,PCB 面積減少了 35%,有助于設計人員減小機器人系統的尺寸。由于增強絕緣,RV1S92xxA 和 RV1S22xxA 允許 200-V 和 400-V 系統超過安全標準。所有設備均符合嚴格的 UL61800-5-1 電機控制標準和 UL61010-2-201,適用于 PLC 等控制系統(圖 5)。

圖 5:瑞薩電子 RV1S92xxA 和 RV1S22xxA 的橫截面圖(圖片:瑞薩電子)

Toshiba 的 TLP5214 是一款高度集成的 4A 輸出電流 IGBT 柵極驅動光電耦合器,采用 SO16L 封裝。TLP5214 具有先進的內置功能,例如 IGBT 去飽和檢測、隔離故障狀態反饋、軟 IGBT 關斷、有源米勒阻斷和欠壓阻斷 (UVLO)。它適用于驅動逆變器應用中使用的 IGBT 和功率 MOSFET。

結論無論電機是用于工業還是非工業操作環境,具有精確定位能力的高端運動控制的設計都是復雜的,需要極其可靠的驅動解決方案和優化的機械結構。

近年來,電動機也與無人機和農業 4.0 等新興機器人應用相關聯,得益于快速原型制作、專用操作系統和集成控制系統等新制造系統,這些應用得到了加速發展。

審核編輯 黃昊宇

電子發燒友App

電子發燒友App

評論