對于化工行業(yè)來說,安全是提升生產(chǎn)效率的基本前提。近幾年,我國的化工企業(yè)因為發(fā)生安全事故而造成人員傷亡的數(shù)目每年達到上千人,而這些工傷事故所造成的經(jīng)濟損失和人員傷亡損失達到了上億元。

據(jù)不完全統(tǒng)計,2018年1月~7月,全國化工廠發(fā)生事故65起,死亡101人;僅7月就發(fā)生安全事故6起,死亡31人。

其中,傷亡比較嚴重的安全事故有:7月5日,山東魯鑫工貿(mào)有限公司發(fā)生硫酸二甲酯泄露中毒事故,導(dǎo)致1死4傷,是因為突發(fā)泄露未及時報警、事故響應(yīng)不及時造成的 ;7月12日,四川宜賓恒達科技有限公司二車間二層發(fā)生爆炸,造成19起12傷,是因為違法生產(chǎn),對設(shè)備檢測不到位、車間嚴重超員造成的...

一、為何化工廠容易出現(xiàn)安全事故?

化工廠事故頻發(fā),難道都是因為化工廠人員安全管理不夠科學、規(guī)范嗎?事實上,并非如此!化工廠十分重視安全問題,并為之投入了大量的人力、物力。

據(jù)了解,化工廠會對危險源進行兩級巡檢,生產(chǎn)車間對所有設(shè)備進行巡檢之后,安全部門會對重大危險源進行再次巡檢,以此來確保設(shè)備、作業(yè)環(huán)境的安全。

化工廠巡檢表

除此之外,化工企業(yè)還在車間設(shè)置了氣體濃度兩級預(yù)警信號。報警等級的設(shè)計,主要考慮的是報警事件的嚴重程度,便于工作人員采取不同的應(yīng)急措施,比如報警等級比較低時,需要車間對某些重要設(shè)備采用應(yīng)急保護措施;而在等級比較高時,就需要安全部門介入,緊急撤離工作人員。

由此可見,化工廠在事故預(yù)防、事故處理等方面都做了全面的考慮。效果不理想,主要是因為以下原因:

1)缺乏全面的監(jiān)管手段:無法隨時隨地的監(jiān)管巡檢工作(巡檢點位、巡檢路線、巡檢時長、巡檢記錄等),無法回溯歷史的工作、報警以及事故,無法無遺漏的監(jiān)管所有人員。

2)缺乏信息化的監(jiān)管手段:管理人員無法準確的獲取進入廠區(qū)工作人員和來訪人員信息,無法對人員進行管理。

3)缺乏高效、精準的監(jiān)管手段:無法針對一些重點區(qū)域、重點時段、重點事件進行定向的精準管理、無法高效、快速響應(yīng)事件。事故發(fā)生時,錯失最佳救援時間,導(dǎo)致事故傷亡嚴重。

4)缺乏可視化的監(jiān)管手段:管理無法圖表化、可視化,無法實現(xiàn)直觀的管理,缺乏對數(shù)據(jù)的展示、分析以及預(yù)測。

二、如何完善化工廠監(jiān)管手段?

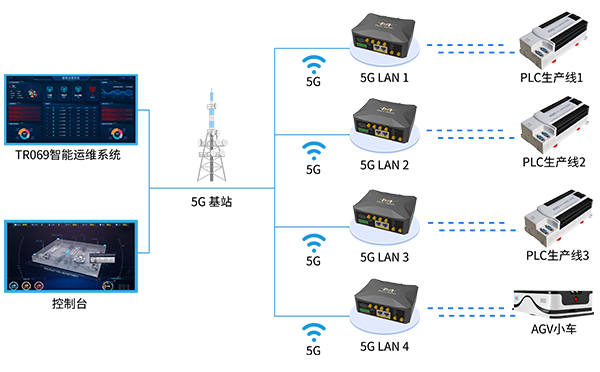

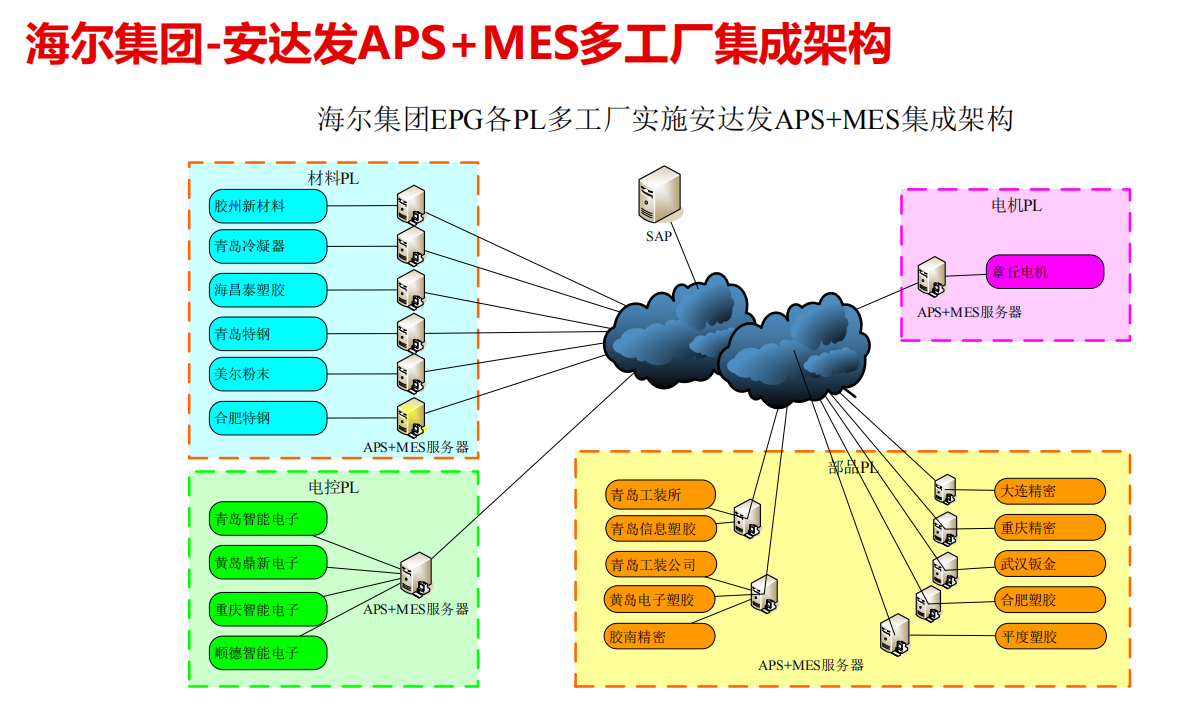

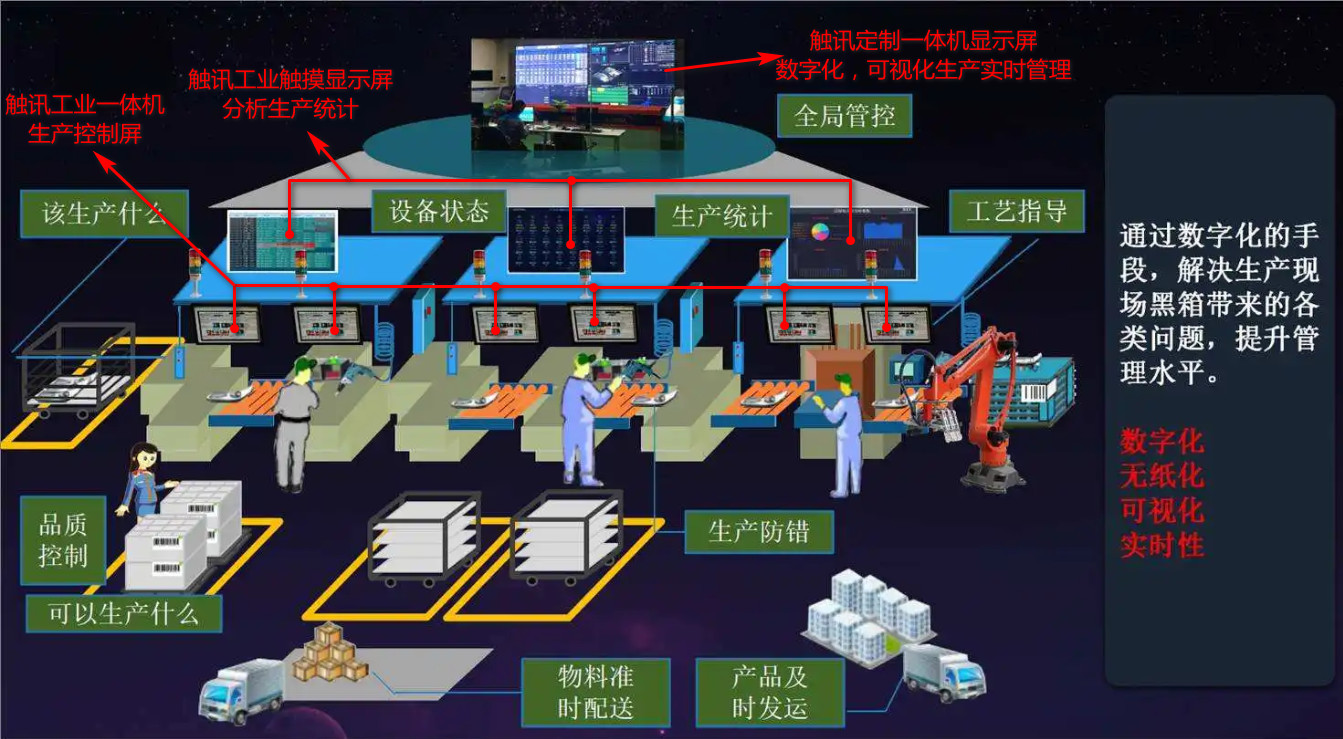

“工欲善其事必先利其器!”為了解決化工安全保障難問題,恒高科技 “化工廠整體解決方案”以安全管理和信息智慧化為基本出發(fā)點,提出了化工智慧監(jiān)管系統(tǒng)平臺。平臺由5大核心應(yīng)用系統(tǒng)組成,分別是:人員定位系統(tǒng)、傳感器系統(tǒng)、視頻監(jiān)控系統(tǒng)、報警系統(tǒng)、人臉識別系統(tǒng)。

1、人員定位系統(tǒng)

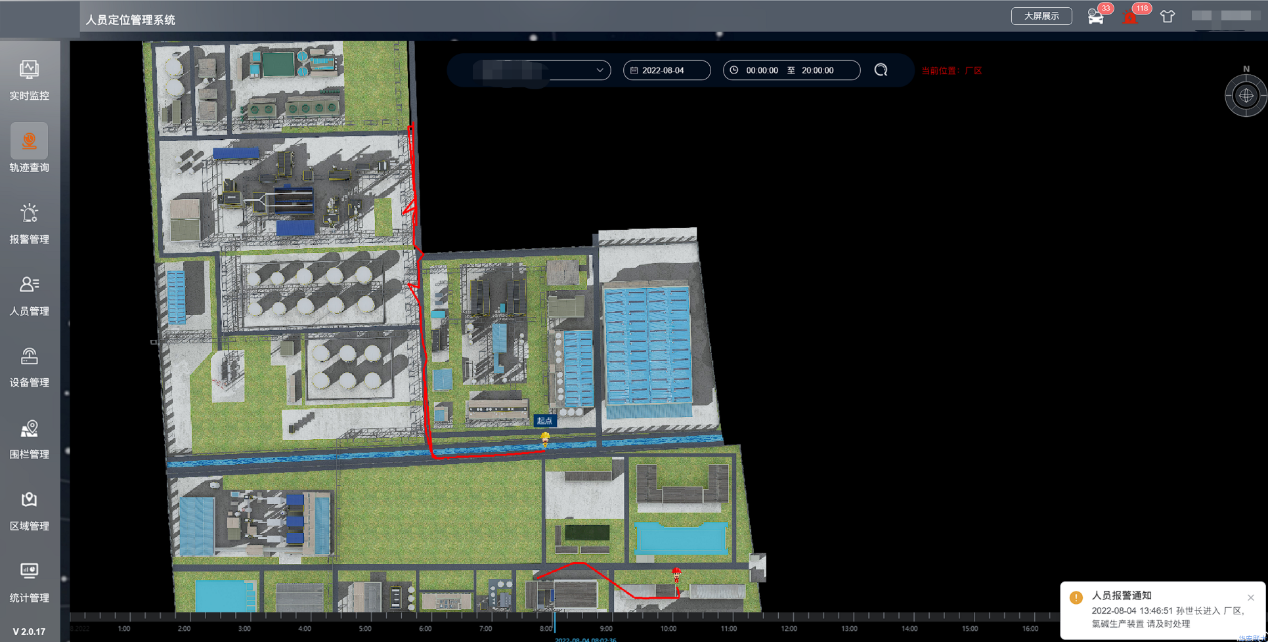

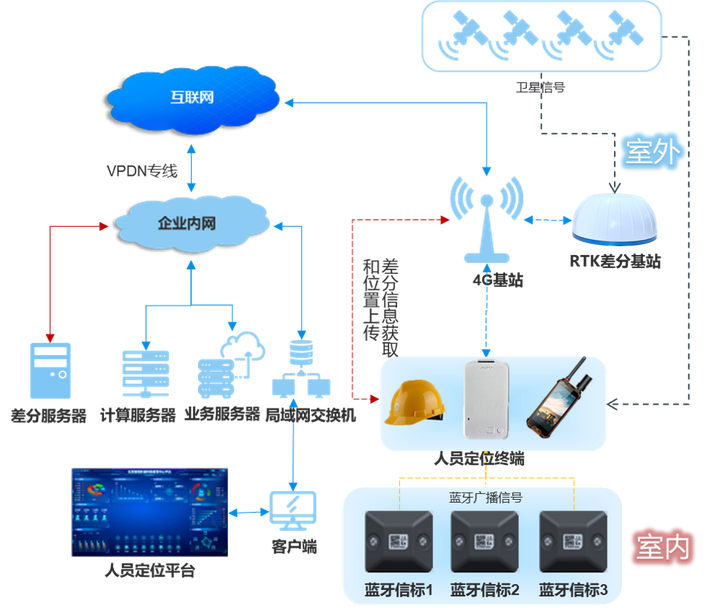

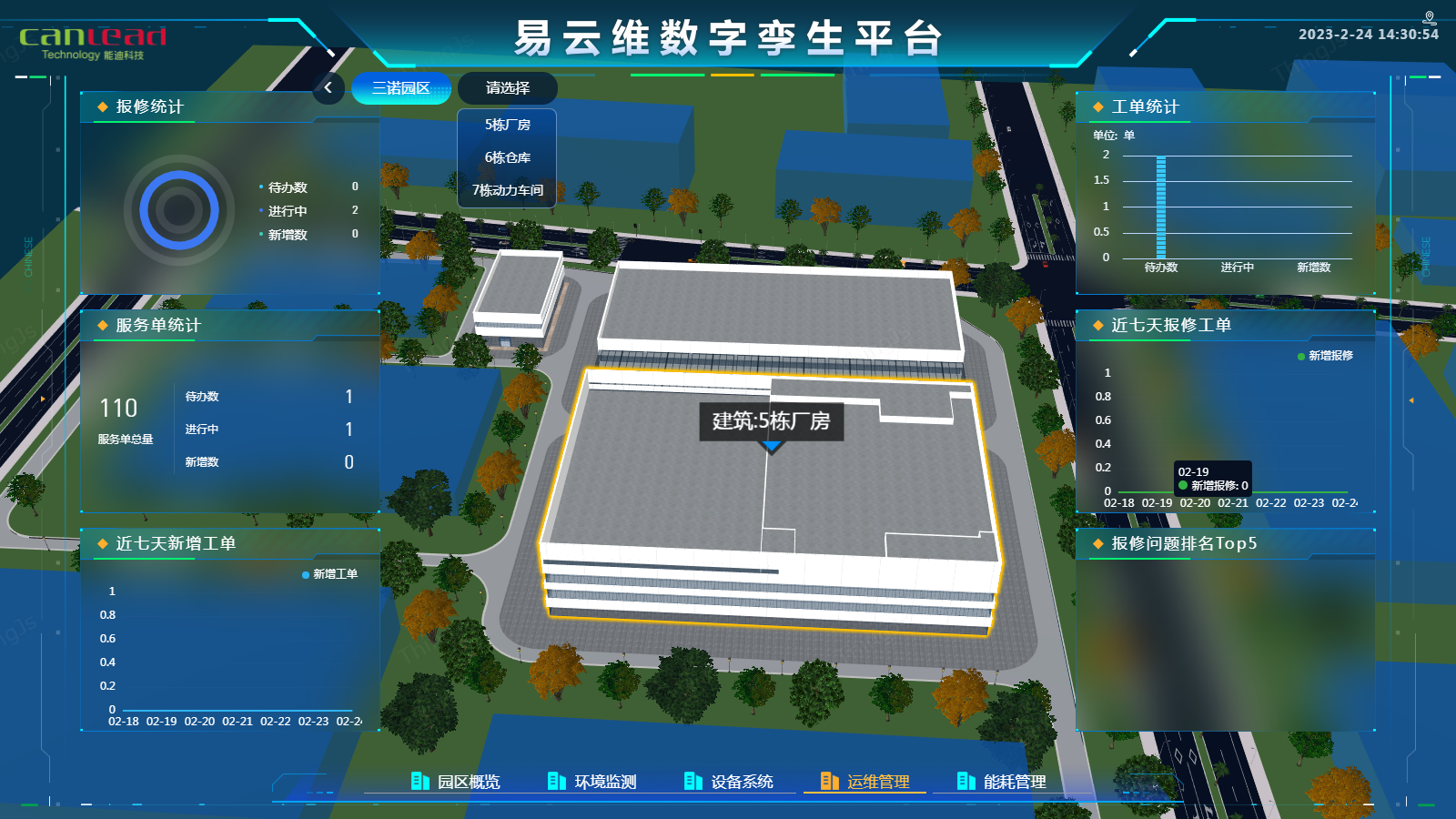

人員定位系統(tǒng)可實時獲取廠區(qū)人員精確位置、全面掌控人員分布,并以平面(2D)、立體(3D)和列表三種視圖方式實時顯示定位區(qū)域內(nèi)不同類型人員(標簽卡)的實時位置,方便管理人員隨時了人員(標簽卡)的實時狀態(tài)。

管理者可以分區(qū)域、樓層統(tǒng)計人數(shù),或根據(jù)廠區(qū)人員的身份、位置、狀態(tài)、行為等進行分區(qū)、分層(立體)、分類管理,可預(yù)警、可追溯、可查詢,智能化全面掌控人員情況,提高生產(chǎn)管理和應(yīng)急救援效率,全面提升企業(yè)精細化安全管理和水平風險管控能力。

2、傳感器系統(tǒng)

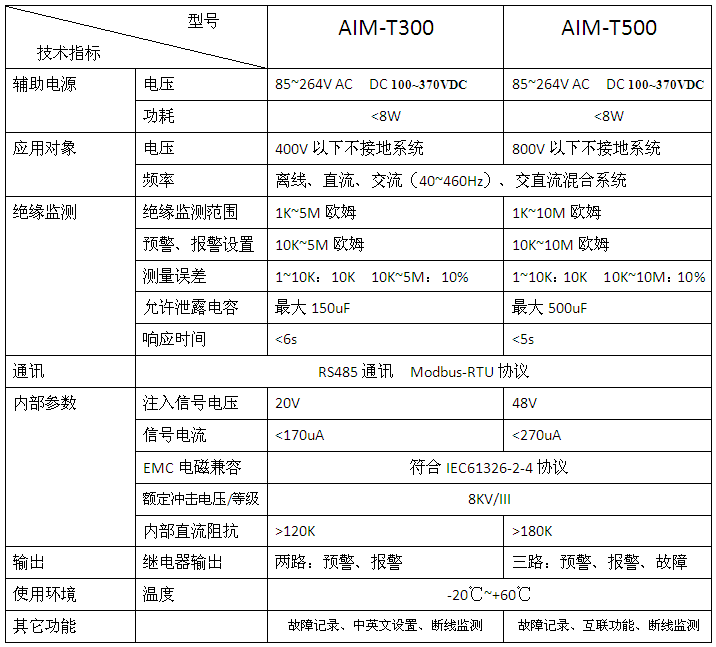

為了預(yù)防和控制重大事故,化工廠人員定位系統(tǒng)可聯(lián)動廠區(qū)傳感器系統(tǒng),監(jiān)測車間環(huán)境數(shù)據(jù)(濃度、溫度、濕度等數(shù)據(jù))、儀表數(shù)據(jù)(壓力、震動等數(shù)據(jù)),提高突發(fā)性事件的報警、響應(yīng)和處理速度。

通過對現(xiàn)場采集的監(jiān)控數(shù)據(jù)、信息進行智能分析,可實現(xiàn)故障診斷和事故預(yù)警,及時發(fā)現(xiàn)異常,為操作人員進行現(xiàn)場故障的排除和應(yīng)急處置提供指導(dǎo),確保設(shè)備始終處于安全可靠的運行狀態(tài)。

3、視頻監(jiān)控系統(tǒng)

在生產(chǎn)現(xiàn)場及其他重要部位安裝攝像機,使調(diào)度員和生產(chǎn)指揮人員更直觀、準確地掌握各主要生產(chǎn)環(huán)節(jié)的實際情況,從而更有效地指揮生產(chǎn)、處理和解決生產(chǎn)中出現(xiàn)的各種問題和事故。

當作業(yè)人員發(fā)起報警求助信息,或是電子圍欄被觸發(fā),管理人員可查看現(xiàn)場視頻畫面,便于第一時間了解現(xiàn)場情況并進行處理,提升應(yīng)急處理能力,減少事故傷亡。

并且對重要工作進行視頻監(jiān)控,可提高工作監(jiān)管的有效性。比如可對巡檢人員進行視頻聯(lián)動,儲存和識別巡檢人員的身份信息,并對其在某個操作區(qū)的進入時間準確記錄保存,方便于管理人員統(tǒng)計和抽查監(jiān)督,真正達到有理可循,有據(jù)可查的效果,極大程度上提升了企業(yè)對人的安全管理效率。

4、報警系統(tǒng)

聯(lián)動報警系統(tǒng),可對現(xiàn)場突發(fā)事件及時的定向預(yù)警、報警。當有突發(fā)事件發(fā)生,化工廠人員只需按下“SOS按鍵”,即可通知管理人員趕來救助。管理人員通過定位系統(tǒng)后臺即可鎖定報警求助人員的位置信息,實現(xiàn)快速救援,有效降低事故的損失。

除此之外,人員定位系統(tǒng)可聯(lián)動 IP 語音廣播系統(tǒng)。當發(fā)生位置報警時,系統(tǒng)可同步語音廣播。提醒全部員工及時撤離,遠離危險區(qū)域。

5、人臉識別系統(tǒng)

人臉識別(Facial Recognition),就是通過視頻采集設(shè)備獲取用戶的面部圖像,再利用核心的算法對其臉部的五官位置、臉型和角度進行計算分析,進而和自身數(shù)據(jù)庫里已有的范本進行比對,在人臉庫中搜索與給定人臉相似度最高的人。若最像的人其置信度低于某個設(shè)定的閾值,則判定該人臉為陌生人。

化工廠人員定位系統(tǒng)與人臉識別系統(tǒng)聯(lián)動,可有效的解決員工在不帶卡、多帶卡、替帶卡等情況下進入工作車間的問題,可提高企業(yè)人員的管理效率,有效防范了企業(yè)安全生產(chǎn)的隱患。

三、政府要求安全監(jiān)管設(shè)備智能升級

為進一步推動企業(yè)落實安全生產(chǎn)主體責任,嚴格規(guī)范企業(yè)安全生產(chǎn)流程,提高化工人員的安全意識,相關(guān)政府也發(fā)布了相關(guān)文件“強制”化工廠對廠區(qū)安全監(jiān)管設(shè)備進行智能化升級。

2017年5月,江蘇省安監(jiān)局發(fā)布了《省安監(jiān)局關(guān)于開展化工(危險化學品)企業(yè)“智能化二道門”建設(shè)的通知》。通知表示,將在全省化工企業(yè)開展“智能化二道門”(簡稱“二道門”)建設(shè)工作。人員出入的“二道門”必須設(shè)置門禁系統(tǒng),所有人員出入“二道門”實行一人一卡制。

隨后,鎮(zhèn)江新區(qū)發(fā)布了《關(guān)于深化化工企業(yè)“智能二道門”建設(shè)的通知》,該文件明確表示,化工廠需在員工門禁卡中增加定位功能,定位精度具體到廠區(qū)各個生產(chǎn)區(qū)域、作業(yè)場所。通過化工廠人員定位系統(tǒng),對涉及易燃易爆介質(zhì)獨棟廠房在線人數(shù)自動進行檢測,一旦廠房人數(shù)達到10人及以上,立即自動報警,并提示企業(yè)撤出多余人數(shù)。

南通安監(jiān)局發(fā)布了《關(guān)于推進風險辨識管控現(xiàn)場會工作的通知》,該文件中提出,把智能化二道門的“人員定位”建設(shè)作為全市“機械化換人,自動化換人”專項工作的重要內(nèi)容,在實現(xiàn)生產(chǎn)區(qū)域和行政區(qū)域有效隔離的基礎(chǔ)上,實現(xiàn)人員定位功能,并要求人員定位實時移動,不出現(xiàn)位置漂移和延時,精度達到0-5米。

2018年8月,江蘇省安監(jiān)局發(fā)布了《省安監(jiān)局關(guān)于認真貫徹落實加快全省化工鋼鐵煤電行業(yè)轉(zhuǎn)型升級高質(zhì)量發(fā)展實施意見的通知》,通知明確表示,推進化工企業(yè)“智能化二道門”建設(shè),在已實現(xiàn)二道門物理隔離功能的基礎(chǔ)上,加快實施智能化改造升級,充分發(fā)揮“智能化二道門”防范事故發(fā)生的作用。

2018年10月,沿海工業(yè)園安全生產(chǎn)監(jiān)督管理局發(fā)布的《關(guān)于推進沿海工業(yè)園化工企業(yè)“智能化二道門”升級和“電子巡更”建設(shè)方案》中提到,化工企業(yè)需在原有“智能化二道門”建設(shè)標準、隱患排查整治方式和二級平臺監(jiān)控的基礎(chǔ)上,進一步推進“二道門”升級和“電子巡更”建設(shè)工作。并明確規(guī)定人員定位系統(tǒng)必須具備人員實時定位功能,位置誤差不得超過5米,延時不得超過5秒。

四、化工廠人員定位系統(tǒng)簡介

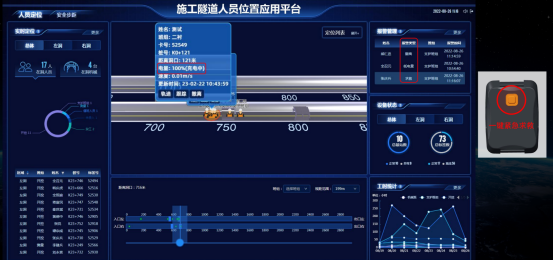

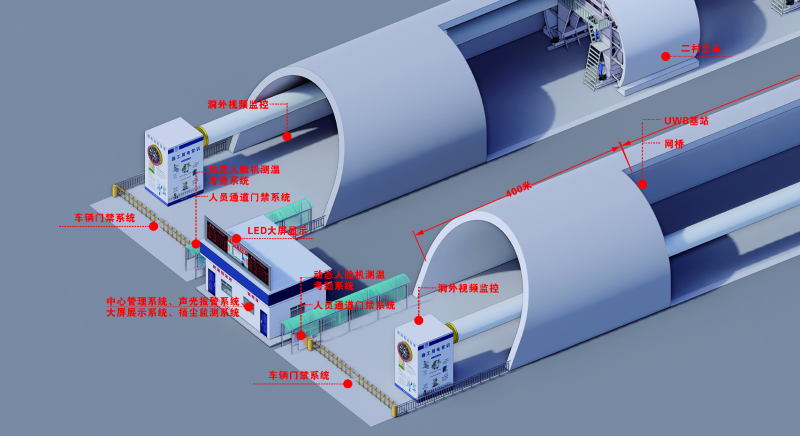

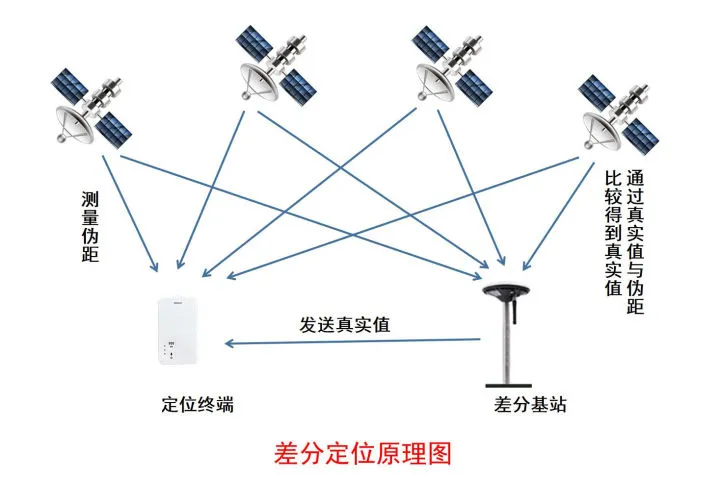

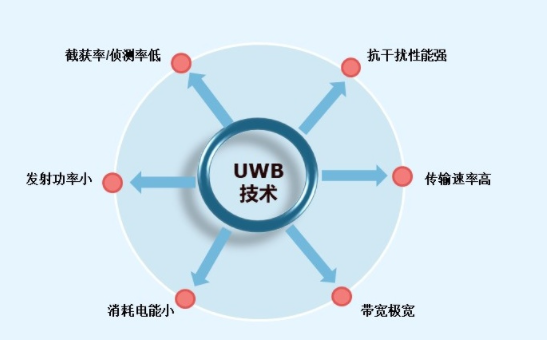

人員定位是化工智慧監(jiān)管系統(tǒng)的核心與基礎(chǔ)。當前,用于化工廠人員定位的定位技術(shù)較多,各有優(yōu)劣,但是能滿足政府對人員定位系統(tǒng)0~5米定位精度要求的就只有UWB定位技術(shù)。本文將以基于UWB定位技術(shù)的恒高科技定位系統(tǒng)為例,對人員定位系統(tǒng)進行簡單介紹。

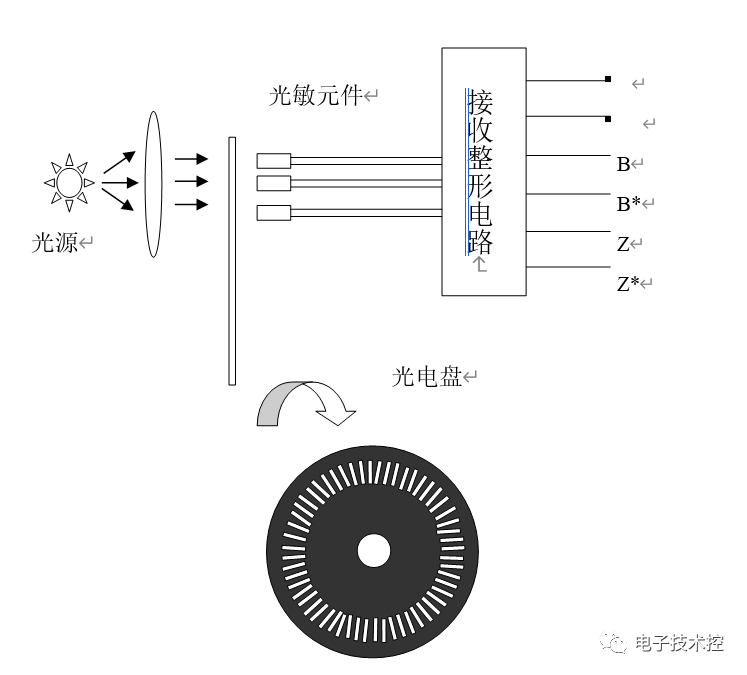

傳統(tǒng)的定位技術(shù)是根據(jù)信號強弱來判別物體位置,信號強弱受外界影響較大,因此定位出的物體位置與實際位置的誤差也較大,定位精度不高,而UWB定位采用了寬帶脈沖通訊技術(shù),具備極強的抗干擾能力,使定位誤差減小,能實現(xiàn)厘米級高精度定位。

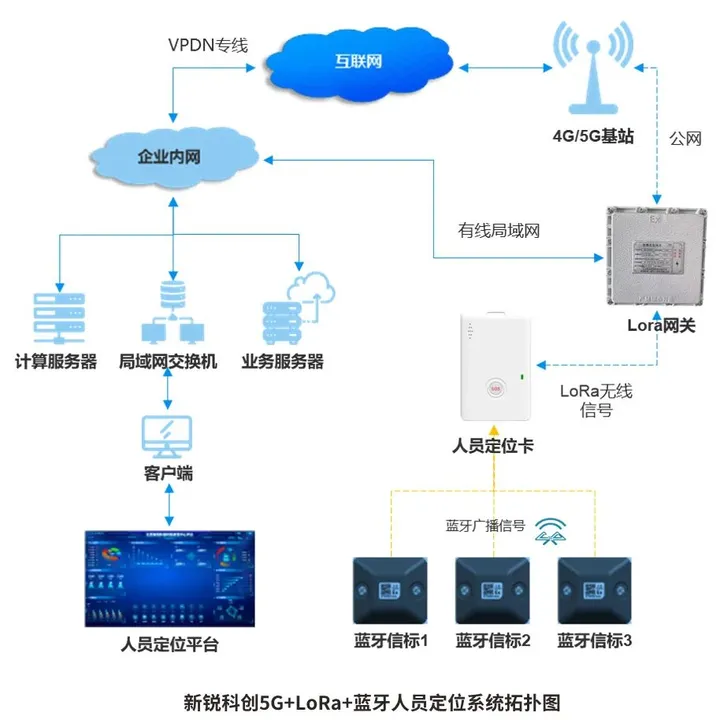

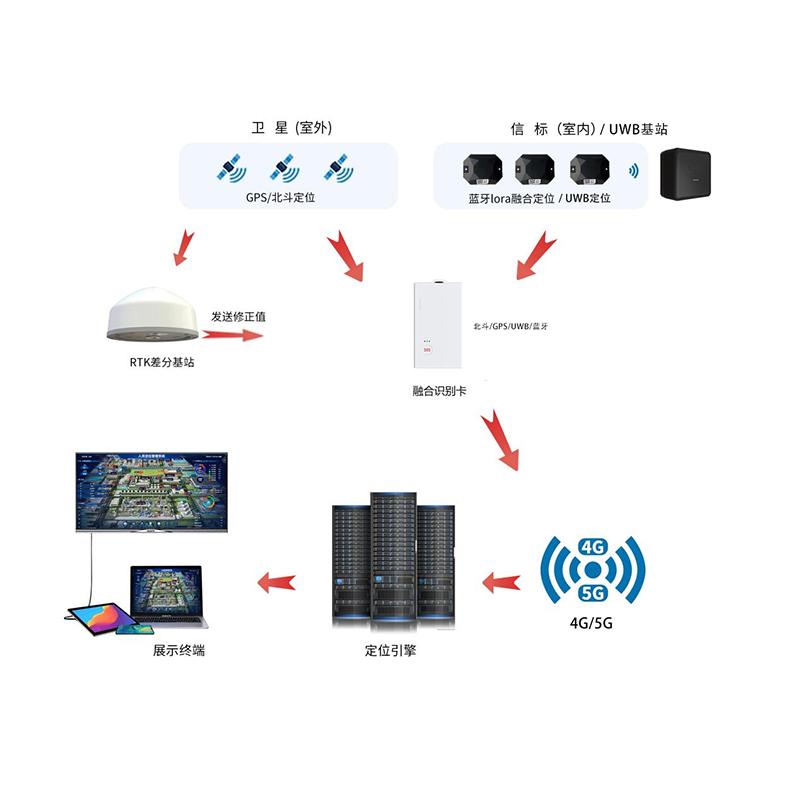

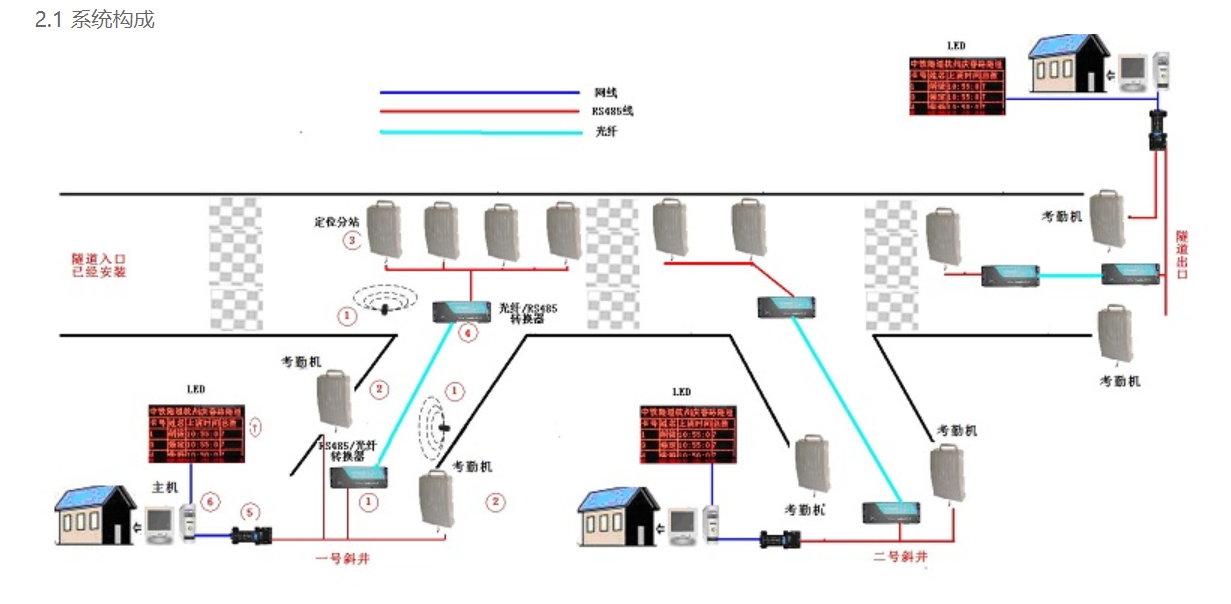

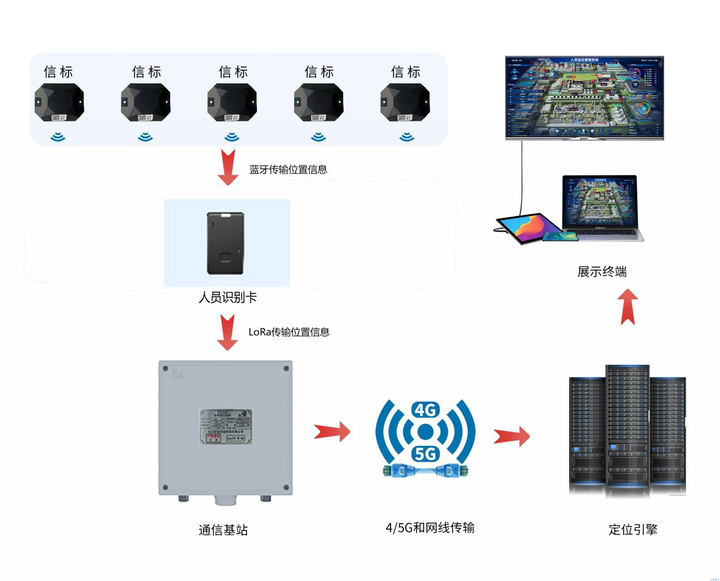

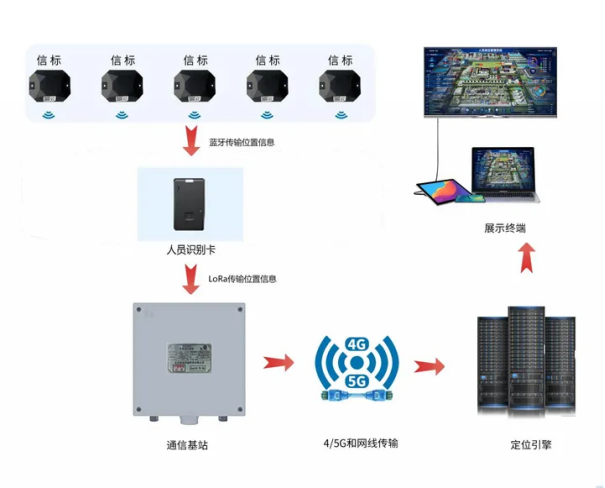

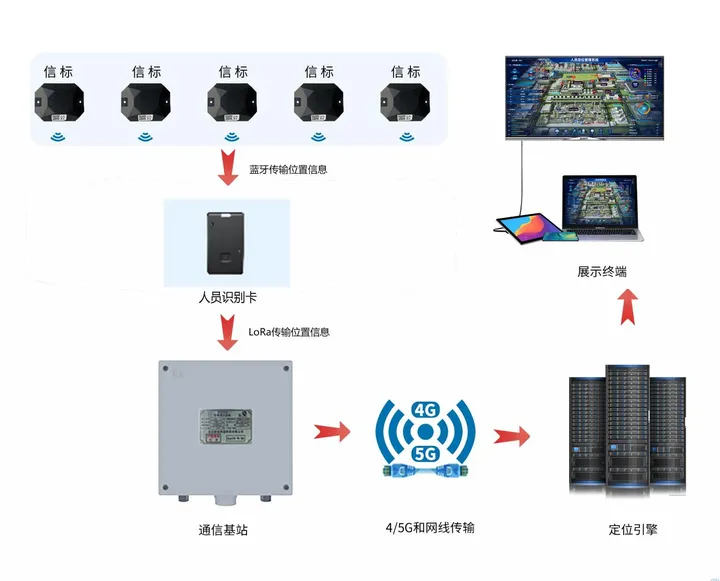

UWB人員定位系統(tǒng)由硬件定位設(shè)備(定位標簽、定位基站)、定位引擎和應(yīng)用軟件三部分組成。應(yīng)用軟件支持PC端和移動端訪問,并提供位置實時顯示、歷史軌跡回放、人員考勤、電子圍欄、行為分析、智能巡檢等功能。

定位標簽

定位基站

化工廠人員定位實現(xiàn)流程:

(1)每個定位標簽以UWB脈沖重復(fù)不間斷發(fā)送數(shù)據(jù)幀;

(2)定位標簽發(fā)送的UWB脈沖串被定位基站接收;

(3)每個定位基站利用高敏度的短脈沖偵測器測量每個定位標簽的數(shù)據(jù)幀到達接收器天線的時間;

(4)定位基站通過WIFI或者以太網(wǎng)實現(xiàn)與后臺服務(wù)器通信;

(5)定位引擎參考標簽發(fā)送過來的校準數(shù)據(jù),確定標簽達到不同定位基站之間的時間差,并利用TDOA算法來計算標簽位置;

(6)最后,終端設(shè)備(應(yīng)用軟件)顯示出定位標簽的位置。

人員定位系統(tǒng)架構(gòu)

并且,通過調(diào)整區(qū)域內(nèi)基站部署的數(shù)量、位置分布,化工廠人員定位系統(tǒng)可實現(xiàn)多種維度的人員/物質(zhì)定位:

1)零維定位是存在性檢測,只需部署一個基站,用于檢測房間內(nèi)是否有定位標簽卡的存在;

2)一維定位就是測距應(yīng)用,常用于隧道、管廊等場景,典型應(yīng)用為巷道定位,只需要定位目標在這個巷道的應(yīng)用位置,一般會忽略巷道的寬度;

3)二維定位常用于工廠廠房。通過四個以上的基站,來確定定位標簽在空間的X、Y坐標,從而確定區(qū)域內(nèi)人員或物資的位置;

4)三維定位常用于立體建筑物內(nèi),需要得到的是定位設(shè)備的X、Y、Z三維坐標,在安裝定位基站時,需要特別拉開Z軸的高度差,以確保在Z軸上的精確度。

五、化工廠人員定位具體功能

1 、全時段無遺漏的巡檢管理

目前,我國的化工廠設(shè)備巡檢主要依靠巡檢人員定期定時進行人工巡檢。由于受人員素質(zhì)和責任心等多方面因素的制約,巡檢質(zhì)量和到位率無法保證。此外,利用傳統(tǒng)的巡檢管理方法難以有效監(jiān)督巡檢人員,巡檢不到位而引發(fā)的設(shè)備事故屢見不鮮。

化工廠人員定位系統(tǒng)可有效解決傳統(tǒng)巡檢方式的弊端,規(guī)范巡檢人員工作方法,保障人和設(shè)備的自動化、規(guī)范化、標準化,從而提高人員素質(zhì)和管理水平。

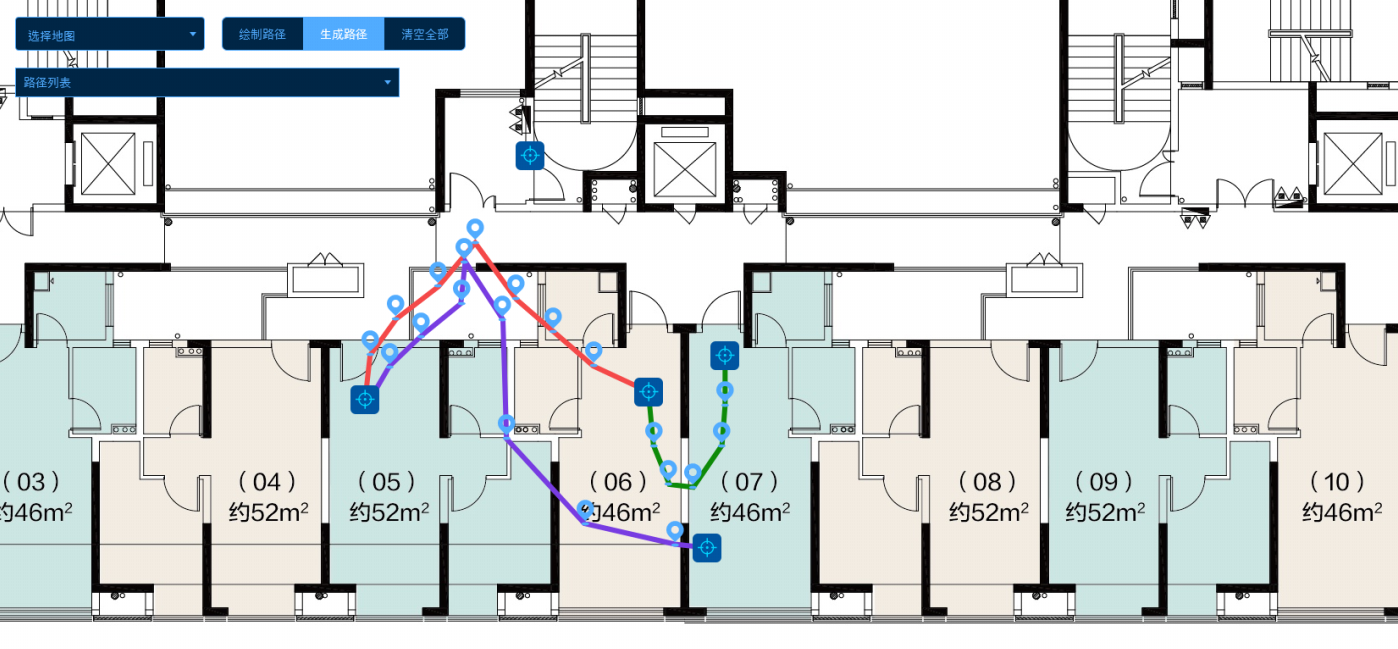

1)巡檢軌跡與要求匹配

企業(yè)可針對生產(chǎn)設(shè)備的巡檢要求,自定義規(guī)劃巡檢點和巡檢路線,設(shè)置巡檢人員及周期,制定巡檢任務(wù),全方位滿足化工廠定時巡檢的需求。定位系統(tǒng)還可結(jié)合視頻跟蹤技術(shù),記錄現(xiàn)場巡檢的畫面,進一步規(guī)范巡檢過程。

化工廠人員定位系統(tǒng)還可生成數(shù)據(jù)報表,管理人員可隨時查看巡檢人員的巡檢時長、巡檢軌跡等信息,分析各巡檢路線和各班組及成員的工作情況,防止員工漏查、重復(fù)巡查。

2)巡檢誤入危險區(qū)域報警、提示

化工行業(yè)危險(易燃、易爆、易揮發(fā)、有毒)物資較多,化工廠可通過電子圍欄功能將危險、有害物品的作業(yè)場所與生活區(qū)、輔助生產(chǎn)區(qū)分開,將有害作業(yè)與無害作業(yè)分開,高毒工作場所與其他工作場所隔離。對危險區(qū)進行進入權(quán)限設(shè)置,無權(quán)限人員進入危險區(qū)域,系統(tǒng)會自動發(fā)出警報,以此來確保巡檢員處于安全區(qū)域。

3)巡檢遇危險情況報警

當巡檢人員遇到突發(fā)情況時,巡檢人員可使用定位標簽卡的“SOS按鍵”進行報警,通知管理人員前來救助。同時,管理人員也可通過定位系統(tǒng)后臺鎖定報警求助的人員位置,實現(xiàn)快速、精準救援。

2、 無遺漏、高效精準的事故響應(yīng)

1)事故現(xiàn)場人員主動報警

當化工廠人員遇見緊急情況或突發(fā)事故,可以按自己所佩戴的定位標簽告警按鈕,后端定位服務(wù)器即刻出現(xiàn)告警提示,管理人員可以馬上做出反應(yīng),安排援救。此外,管理中心也可實時對人員進行尋呼,通知相關(guān)區(qū)域人員進行撤離,及時遠離危險區(qū)域,減少人員傷亡。

2)事故現(xiàn)場昏迷行為檢測報警

化工廠人員定位系統(tǒng)具有“靜止不動”行為監(jiān)測功能,當員工處于危險狀態(tài)(如吸入毒氣而陷入昏迷)而無法主動報警,靜止不動的時間超過了設(shè)定的時長,系統(tǒng)會發(fā)出預(yù)警信息,提醒管理者及時救援,防止無人發(fā)現(xiàn)而錯失救援最佳時機的情況發(fā)生。

3)事故現(xiàn)場人員分布

事故發(fā)生時,可通過化工廠人員定位系統(tǒng)準確找到每個員工的具體位置。當事故規(guī)模較大,需要員工撤離時,可查看員工撤離情況,防止有員工滯留在危險區(qū)。救援人員也能夠及時準確的掌握人員、環(huán)境的具體信息,便于制定合理的救援方案,快速精確的實施救援工作,有效提高救援成功率。

除此之外,還可根據(jù)化工廠人員定位系統(tǒng)迅速找到最近位置的相關(guān)負責人,第一時間組織救援疏散,并及時查詢其他離開廠區(qū)的相關(guān)負責人信息,及時通知,確保所有責任人第一時間全部到達現(xiàn)場,全力降低企業(yè)安全事故損失。

4)事故現(xiàn)場視頻記錄

實時監(jiān)視事故現(xiàn)場的視頻記錄,可準確指導(dǎo)相關(guān)救護人員的工作,杜絕無依據(jù)、非科學決策帶來的二次災(zāi)害隱患。

當作業(yè)人員發(fā)起報警求助信息,或是電子圍欄被觸發(fā),管理人員可查看現(xiàn)場視頻畫面,便于第一時間了解現(xiàn)場情況并進行處理,提升應(yīng)急處理能力,減少事故傷亡。同時定位系統(tǒng)還能夠?qū)⑺l(fā)生的事件全過程進行錄像備份,對重要數(shù)據(jù)進行記錄,為處理事故提供真實的依據(jù)。

3 、全面的人員管理

1)廠區(qū)考勤管理

代打卡、忘打卡、考勤數(shù)據(jù)難統(tǒng)計…化工廠人員定位系統(tǒng)可有效解決這些難題。工作人員佩戴定位標簽,通過工作區(qū)入口的定位基站時,定位系統(tǒng)可自動記錄進出廠區(qū)人員的考勤信息。

此外,定位系統(tǒng)可實時統(tǒng)計廠區(qū)人員工作時長,統(tǒng)計每天、每月時間段內(nèi)的個人或部門考勤信息,并且會自動生成考勤報表。管理人員可按人員信息分類查詢、打印考勤信息。

2)廠區(qū)動態(tài)點名

除了對整個化工廠進行考勤外,化工企業(yè)還可通過電子點名功能自定義點名時間、點名區(qū)域,定位統(tǒng)計可獲取當前區(qū)域內(nèi)人員數(shù)量,并且可自動生成點名報表,實時計算應(yīng)到、實到、缺勤數(shù)量,工人到位情況一目了然。

3)串崗、脫崗報警

化工事故大多是因為人為因素而引起的。因此“管好”人是避免化工安全事故的首要任務(wù)。化工企業(yè)員工數(shù)量較多,且分工明確、專人專職,杜絕串崗現(xiàn)象出現(xiàn)、避免監(jiān)管不到位是安管工作的重中之重。因此,化工廠可對人員進行脫崗、串崗行為監(jiān)測,當人員超過一段時間脫離崗位或者處于他人崗位,系統(tǒng)自動報警,提醒管理者進行人員管理。

4)超員、缺員報警

通過在化工廠人員定位系統(tǒng)管理后臺設(shè)置每個生產(chǎn)車間或區(qū)域的限制人數(shù),可實現(xiàn)超員報警和缺員報警功能。如果該區(qū)域授權(quán)的總?cè)藬?shù)已經(jīng)滿員或未達標,系統(tǒng)發(fā)出預(yù)警信息,提醒管理人員及時予以干預(yù)。

比如,企業(yè)需要對涉及易燃易爆介質(zhì)獨棟廠房內(nèi)的人數(shù)進行控制,一旦廠房人數(shù)達到10人及以上,系統(tǒng)會立即自動報警,并提示管理人員撤出多余人數(shù)。

4、信息化的管理工具

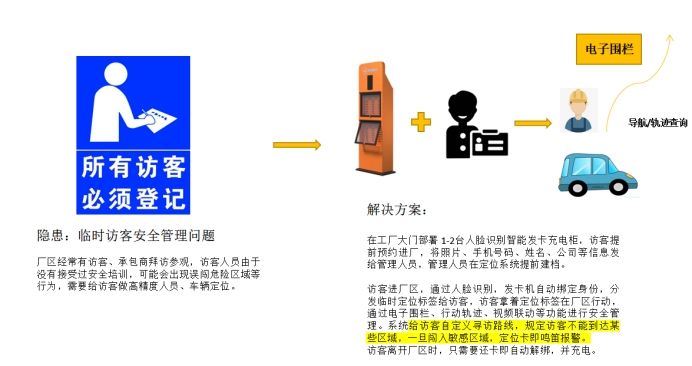

1)來訪人員信息登記

企業(yè)可通過給訪客佩戴標簽卡,對外來人員進行實時定位。管理人員可查看所有訪客實時位置分布,也可搜索訪客姓名查看其當前情況。同時,定位系統(tǒng)可聯(lián)動訪客當前位置附近的攝像頭查看現(xiàn)場畫面,掌握訪客實時動態(tài)。

化工廠人員定位系統(tǒng)能夠全面記錄訪客的行走路線,可隨時查看訪客進出某區(qū)域的時間、在區(qū)域的停留時長等數(shù)據(jù),特殊情況還可通過對訪客行走路線回放,實現(xiàn)事件追溯。

2)人卡一致性檢測、員工實名制通道

人員標識卡內(nèi)置兼容一卡通的RFID芯片,可實現(xiàn)門禁卡的功能。與公司現(xiàn)有的門禁系統(tǒng)集成,可實現(xiàn)實時掌握進出廠人員信息,分類統(tǒng)計出入生產(chǎn)區(qū)域企業(yè)人員、外來人員信息。

廠內(nèi)員工進門時分別通過人臉識別與標簽卡識別,如果身份與標識卡不一致,則系統(tǒng)判別為人卡不一致,并相應(yīng)觸發(fā)人卡不一致報警,實現(xiàn)進出人員實名制考勤,防止員工攜帶他人標簽卡的情況發(fā)生,實現(xiàn)員工人卡一致性、實名制檢測。

化工生產(chǎn)安全保障難,已是行業(yè)共識。當前,越來越多的企業(yè)開始部署化工廠人員定位設(shè)備,來提高工廠安全管理水平,從而達到工廠安全生產(chǎn)的目的。作為精準可視化監(jiān)管工具,化工廠人員定位系統(tǒng)可幫助企業(yè)實現(xiàn)事故響應(yīng)精準及時,事前可預(yù)測、事后可追溯。此外,定位系統(tǒng)還可聯(lián)動各類傳感器、視頻監(jiān)控、報警系統(tǒng)、智能化二道門,實現(xiàn)化工精細化安全管理和生產(chǎn)過程管控。

電子發(fā)燒友App

電子發(fā)燒友App

評論