1.工程概述

沈陽開發區化工園水廠座落在沈陽開發區產業集群區,于2007年12月建成投產,隨著自動化控制技術高度發展和網絡技術的日益成熟,新一代的水廠控制系統必然會取代以往的比較簡單的控制方式,以方便進行大規模集中控制。以下是針對沈陽開發區化工園水廠設計要求及設計方案。

2.設計原則

遵循先進性、實用性、可靠性、經濟性、開放性的原則,滿足供水工程生產管理和水處理工藝對自動化控制的要求。實現“集中監控和管理、分散控制、數據共享”,以保證整個水廠的運行協調、一致。圖1為水廠自控系統總體結構。

圖1?水廠自控系統總體結構

3.工藝流程及設計要求

3.1?檢測控制參數有

自動檢測的主要工藝參數有:進水濁度、PH值、電導率,進水流量、壓力,反沖洗水泵閥門開啟位置、運行狀態,濾池出水濁度,濾池單池水頭損失(差壓),清水池液位等,水廠總出水流量、壓力、濁度、PH值、余氯等。

檢測的電氣參數有:配電系統的電壓、電流、有功/有功電度、無功/無功電度等。

3.2?通訊網絡要求

通訊系統分管理級和控制級,控制級選用PROFIBUS?總線EM277,通過專用屏蔽電纜進行通訊。管理級選用100M工業以太網,通訊介質為光纖。

3.3?硬件要求

系統采用PLC+PC的方式進行控制。PLC完成具體的控制和監測,兩個主站CPU選S7300系列315和CP343-1,從站CPU選S7200系列224;組態軟件選擇WICC6.1實現監控、報警、統計和報表打印等功能。

3.4軟件要求

全廠生產管理層和生產過程監控層采用組態軟件編制出便于管理和監控的軟件界面,生產現場設備層采用PLC的梯形圖程序設計出符合生產工藝環節的過程控制軟件。

4.設計任務分析

從水廠生產實際情況和在自控系統中的作用來看,水廠自控系統由生產現場設備層、生產過程監控層二個層次組成如圖2。

圖2?水廠自控系統組成

生產現場設備層包括加氯間、凈水車間和送水泵房的微型PLC和相關電機和儀表設備。

生產過程監控層由PLC控制系統及其控制網絡,它主要實現對生產現場設備層受控對象的控制、狀態監視、數據采集、故障報警處理等功能,是自控系統的核心部分,包含有凈水車間PLC1分站和送水泵房PLC2分站。

4.1上位機組態軟件功能

中央監控計算機選擇運行速度快、性能穩定的計算機,監控軟件選擇組態靈活、功能強大、界面人性化且在給排水行業內獲得了成功運用的軟件包。

中央監控系統主要功能:

遠程監控各PLC現場子站,實時接收PLC采集的各種數據,建立全廠檢測參數數據庫;處理并顯示各種數據。

監測全廠工藝流程和各細部的動態模擬圖形。

從檢測項目中,按需要顯示歷史記錄和趨勢分析曲線。

重要設備主要參數的工況及事故報警、打印制表。

編制和打印生產日、月、年統計報表。

在投影屏上實時顯示工藝流程及各種設備的工作狀態、報警。

對各種數據實時存儲。

4.2凈水車間監控站功能

凈水車間監控站:負責管理PLC1分站。設在凈水間控制室,主要由兩臺上位機、一臺打印機組成,帶有操作顯示終端,1#上位機主要實現凈水車間的電控設備、工藝流程中的自動控制和主要參數的自動檢測、監視等,并負責打印各種報表、輸出數據等。2#上位機主要負責凈水車間各項電控設備及工藝流程主要參數的自動檢測、監視等。兩臺上位機互為熱備。

4.2.1凈水車間S7200

8個濾池8個224CPU,凈水車間的濾池微型S7200PLC控制系統負責檢測濾池的液位和水頭損失,并對每個濾池的電動閥門進行控制。同時設置一個公共的分站PLC1,對每個濾池工作所需的反沖洗泵及閥門等進行反沖洗的管理和控制,并向濾池發出反沖洗指令。每個濾池都有一個獨立的微型PLC,對該格濾池的工況進行監控。每個微型S7200PLC配備觸摸屏作為顯示和操作的界面,顯示濾池的工作情況和在必要時進行就地操作。

4.2.2?PLC1分站PLCS7300

負責采集反沖洗水泵等設備的運行狀態和出口壓力,并做相應的調節,實現過濾及反沖洗過程的監測及自動控制,操作員亦能人工操作手動控制。

①?實現的控制功能:

主要功能:每格濾池反沖洗周期,每格濾池水位監測、水頭損失監測、反沖洗泵出口壓力。

主要監控設備:濾池進水閥、出水閥、排水閥、反沖進水閥、反沖洗泵、12個濾池。

②?主要工況的監測:

每格濾池的工況:運行啟動、停用、請求沖洗、沖洗、故障。

每格濾池4個閥門的工況:全開位、全關位、出水閥位、故障。

主要參數顯示:每個濾池水位、水頭損失。

③?控制內容:

每格濾池運行控制:濾池在過濾過程中,PLC根據濾池液位,調節濾池出水閥的開度,保證池內液位在過濾過程中保持恒定。

反沖洗控制:

濾池PLC在控制濾池進行過程的同時,還在判斷濾池是否需要沖洗,濾池沖洗的條件有三個:

①?過濾周期:操作人員根據工藝上提出的要求,在PLC上設定濾池的最大過濾時間,在濾池開始過濾時,濾池PLC開始計時,并將實際的過濾時間與設定值進行比較,若兩值相等,濾池PLC向公共PLC發出沖洗請求。

②?水頭損失值:在PLC設定濾池的最大水頭損失值,當濾池過濾時,水頭損失傳感器連續測定該格濾池的水頭損失值,PLC將其與設定值進行比較,若該值大于設定值,那么濾池PLC向公共PLC發出沖洗請求。

③?強制方式:由操作人員根據現場需要,在濾池PLC上進行功能鍵操作,強制濾池PLC向公共PLC發出沖洗請求。

4.2.3?加氯間微型PLC?S7200

負責加氯設備的自動控制以及漏氯中和裝置和風機的運轉等,并做相應的調節,根據出廠水的余氯含量和流量自動控制加氯量,實現加氯和漏氯報警過程的監測及自動控制,操作員亦能人工操作手動控制。

主要監控設備:加氯機,漏氯中和裝置,軸流風機。

控制內容:采集余氯分析儀數據,控制加氯量,并根據漏氯報警器的狀態啟動氯中和裝置,定時運行軸流風機等。

4.3送水泵房監控站功能

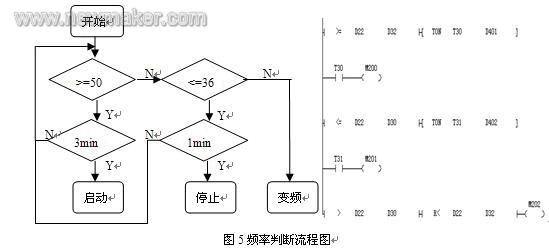

負責管理PLC2分站S7300cpu315。設在送水泵房控制室,由3#上位機、一臺打印機組成,帶有操作顯示終端,對工藝、水質、電氣主要參數和狀態進行自動檢測和監視,對水泵、閥門進行操作控制和監視,根據出水壓力參與水泵的變頻調速控制等。

PLC2通過控制5套水泵機組和出水閥門的操作,對5臺送水泵的電機的運行進行監控,對水泵電機定子溫度、用電量進行監測,根據水廠要求的水量,繪制水泵并聯運行時的特性曲線,監測送水泵房變電系統及出廠水水質、流量、壓力、清水池和吸水井液位等。該站負責監控送水泵房變配電站系統及送水泵房內設備。

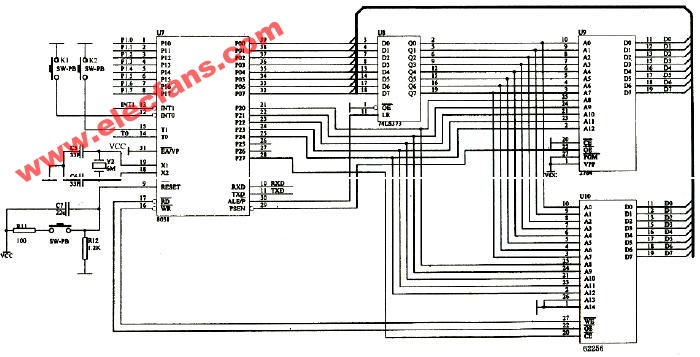

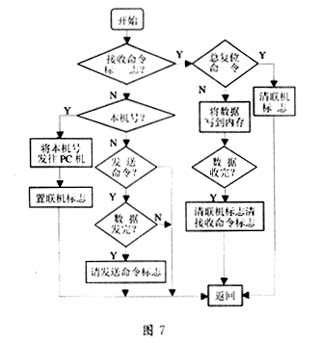

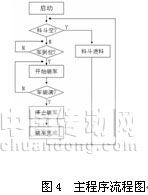

5.現場PLC程序用梯形圖語言編制,程序流程圖如3所示。

圖3?下位機plc流程圖

隨著該自動化系統的建成,水廠生產自動化將形成以生產過程的信息采集、信息集成和信息傳遞為主,并與企業的生產工藝調度、生產水質監控、自動投加藥等技術密切結合的生產自控信息網絡。PLC抗干擾能力強、適用于工業現場的特點,融合了較先進的自動化技術、計算機技術、通訊技術、故障診斷技術和軟件技術,具有可靠性高、維護容易等特點。此系統實現了數據的集中管理、自動控制、故障檢測等多方面功能,為水廠的連續、穩定、安全運行提供了保證。

電子發燒友App

電子發燒友App

評論