熱管理模塊愈發得到客戶關心,“管理”一詞具備兩層含義。

1. 并非只是對車機進行加熱,而是根據不同工況的熱需求為汽車提供合適的工作溫度,高溫時對車機的冷卻,雖不是加熱,但也屬于熱管理的范疇。再者,不論是加熱還是散熱都不是簡單線性的一項指標,熱管理是控制工作溫度在一定的區間內,在盡可能小的成本下,使汽車良好運行。

2. 汽車既然有散熱、加熱需求,其本身也可以通過良好的工業設計達到余熱回收的目的,實現熱量有效的利用,亦是汽車熱管理的含義之一。

1.1 發動機熱管理的目的

冷啟動順利、防止“開鍋”。對于傳統內燃機汽車的熱管理系統中,熱管理的目的主要是兩項:

1.在寒冷天氣,迅速暖車實現冷啟動。

2.在高溫天氣,防止發動機“開鍋”。

傳統內燃機汽車當發動機熄火一段時間后,此時發動機已經冷卻,其溫度低于正常工作溫度,機油由于重力作用回流到油底殼。車輛再次啟動時,需要通過機油泵將油底殼中的機油重新通過油道輸送至各個運動部件和摩擦副中,并建立、保持一定的油壓。

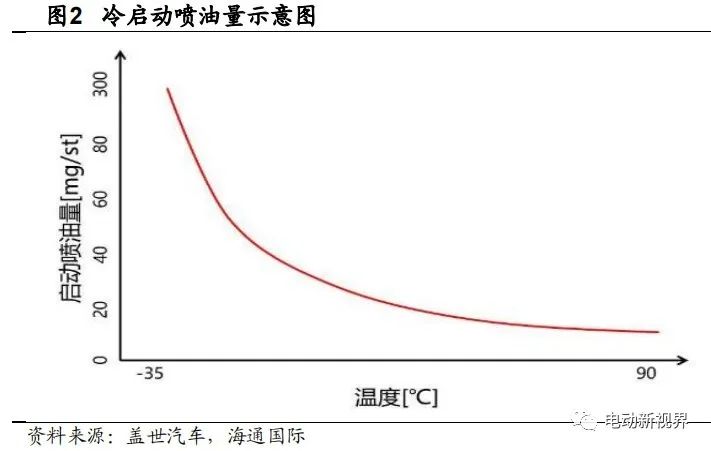

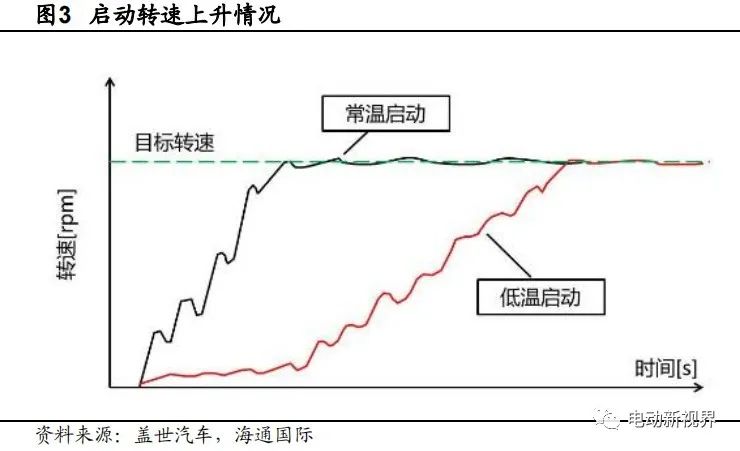

而在冬季寒冷地區,比如東北-35℃下,汽油的霧化性極差,啟動時必須噴射遠高于正常啟動的油量才能夠獲得有條件燃燒的混合氣,并且點火困難,低溫啟動時間明顯較長,一般來說-35℃在 15s 內啟動成功都屬正常現象,缸內直噴對于冷啟動性能會有所改善。

由于機油溫度很低,粘度變大,在低溫工況下很難快速潤滑發動機各零部件,所以需要時間來提升油溫;另外一方面,發動機內部各零件的間隙較大,需要經過時間預熱,預熱膨脹后才能逐步達到規定間隙,如果在機油輸送和油壓建立的過程中,部件之間尚未形成油膜,尤其是缸蓋中的氣門液壓挺柱,需要經歷充油的過程,此時氣門間隙較大,氣門閉合落座時將產生正常的機械“噠噠”聲。冷啟動困難引起的機械磨損對于發動機的影響是非常嚴重的,發動機 80%以上的磨損都是在冷啟動階段造成的。

“開鍋”是指防凍冷卻液沸騰,呈現出“水被燒開”的狀態。冷卻液在正常的狀態下是不會達到沸點的,如果出現“開鍋”情況那就意味著冷卻液失效、循環冷卻系統故障等熱管理問題。

近年來,國內汽車行業迅猛發展,涌現出不少自主品牌,熱管理問題也日益突出,在空間有限的發動機艙內布置冷卻模塊必然會對冷卻空氣的流動造成很大阻礙,導致可能出現局部過熱、冷側空氣流動不良等問題。

如果整車廠對冷卻系統換熱器的選配沒有經過合理的計算分析,就去選擇換熱器和風扇,這會導致冷卻模塊之間的匹配以及冷卻模塊與發動機之間的匹配出現問題,導致低速工況或爬坡等極限工況出現冷卻液溫度過高,進而導致發動機“開鍋”。進一步導致連桿、活塞、活塞環等部件的強度降低或者變形,以至于汽車難以承受正常的駕駛負荷以及破壞各零件間的正常工作,影響整車工作的可靠性。

1.2 新能源汽車熱管理的目的:

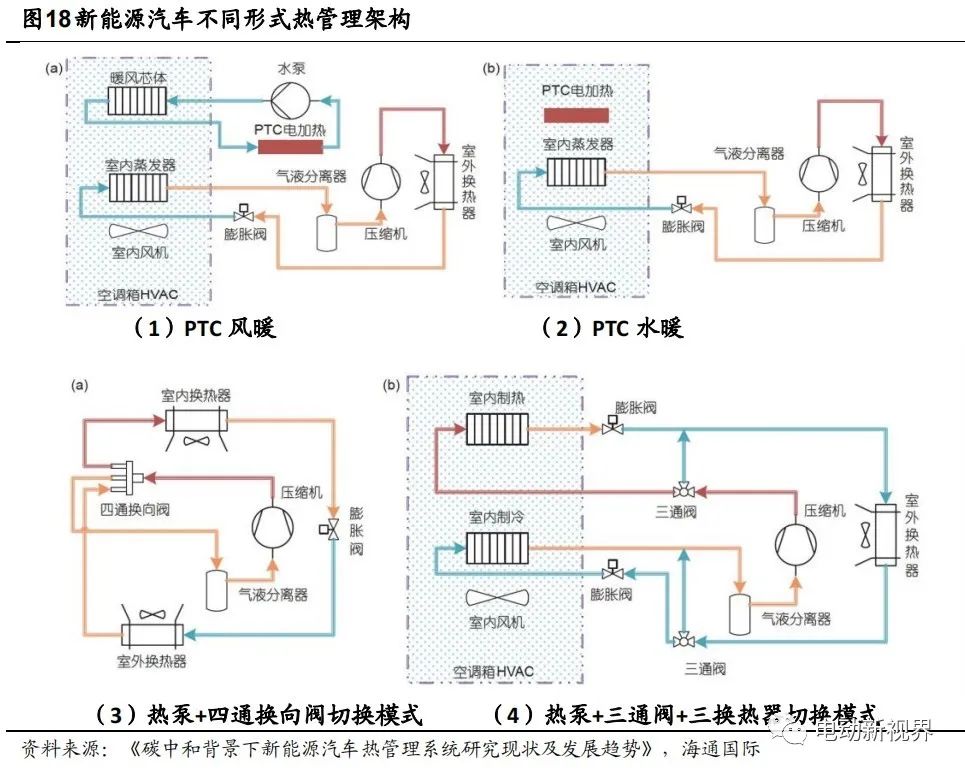

艙內供熱、為三電系統提供合適工作溫度傳統內燃機熱效率可以達到 40%左右,通過有效的熱管理系統可以回收發動機產生的余熱,提供給駕駛艙進行供暖。但是,新能源汽車沒法利用燃燒產生的熱量,主流制熱方案有空氣(風暖)PTC、水暖 PTC 和熱泵空調等。

PTC 熱敏電阻型加熱系統的發熱原理簡單,是依靠電流通過電阻生熱,純電動汽車上用的 PTC 是一種半導體熱敏電阻。PTC 的特性是隨著溫度的升高 PTC 材料的阻值也會升高,這個特性決定了恒電壓情況下,PTC 加熱器在溫度低的時候加熱快,而溫度上升后阻值變大,電流變小,PTC 消耗的能量變少,這樣就能保持溫度相對恒定。

PTC 水暖往往和電機冷卻水路并在一起;風暖 PTC 就是直接將 PTC 安裝在駕駛室的暖風芯體處,通過鼓風機將車內空氣循環起來并通過 PTC 加熱器,直接加熱駕駛室內的空氣,結構相對簡單 。

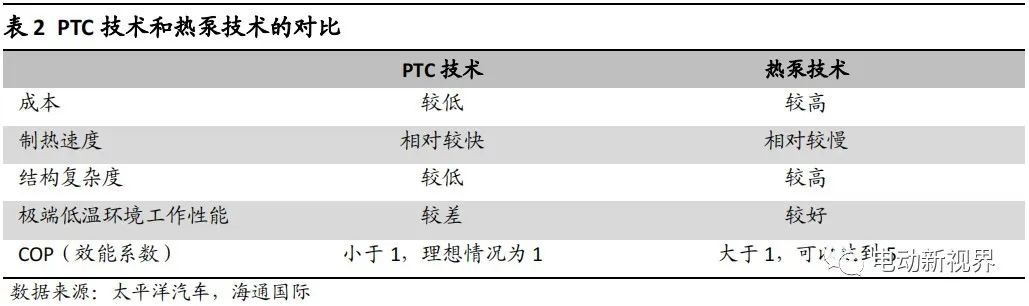

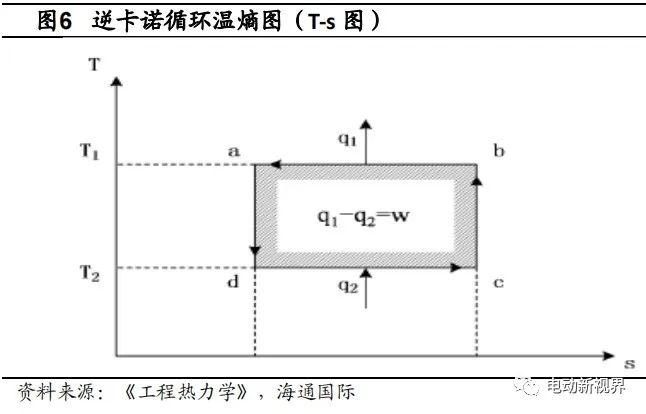

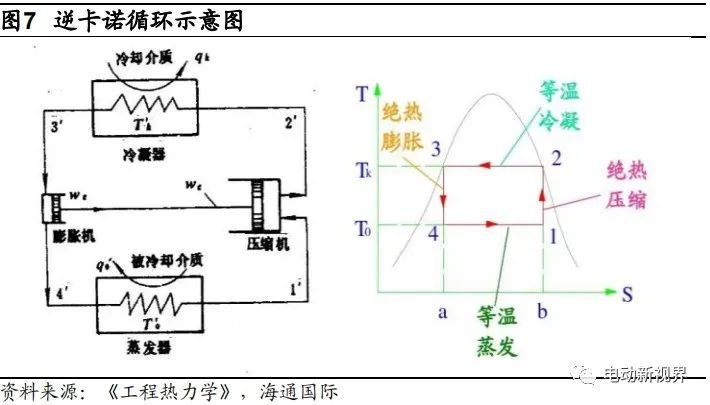

PTC 技術具有成本低、制造工藝簡單、加熱迅速等優點,但是采用 PTC 對電動車供暖會嚴重削減汽車的續航里程,并且 PTC 技術的 COP 小于 1,效率較低。在此背景下,熱泵技術更為所關注。從原理角度上講,熱泵核心原理就是逆卡諾循環,熱泵消耗的功可以使環境中的熱量遷移到高溫熱源上,其效能系數大于一并不違反熱力學第一定律,即能量守恒定律,因為高溫熱源所吸收的熱量不僅僅來自熱泵所消耗的功,也來自低溫熱源(即大氣環境)中的熱量。而 PTC 技術從能量轉化的角度僅僅是電能轉變成熱能,所以 COP 值在理想情況下最高也只能達到 1。

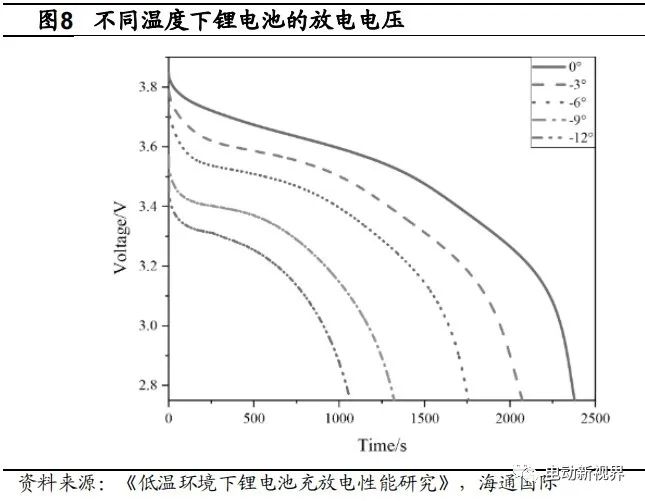

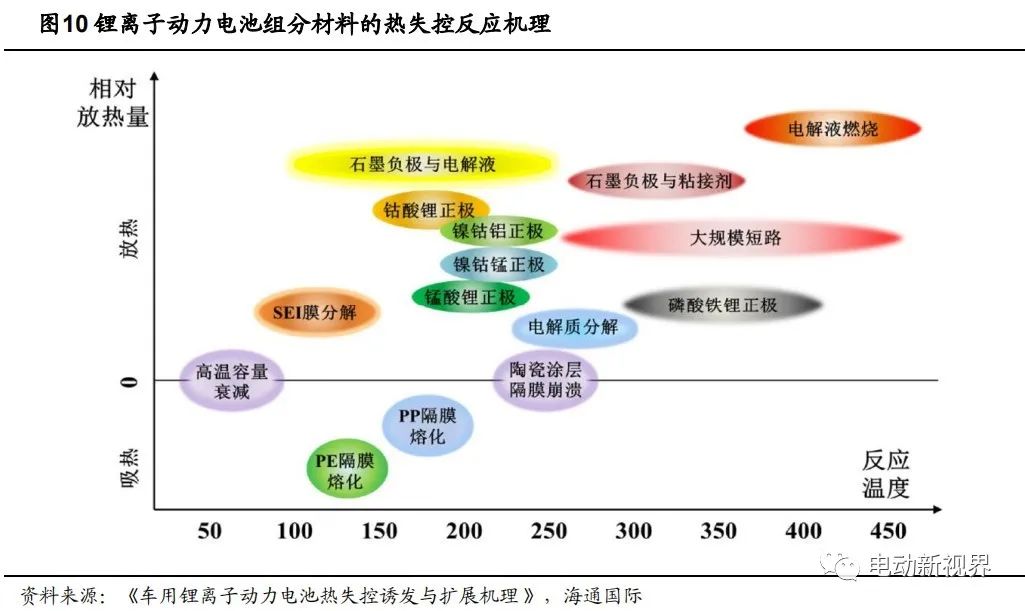

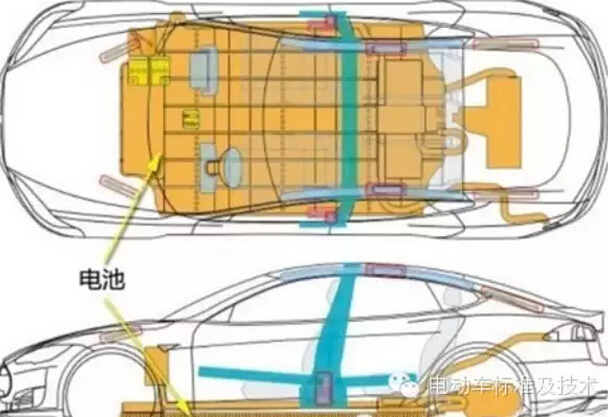

動力電池高效工作溫度區間較窄,熱管理系統是維持電池性能和安全的關鍵。20-35℃是動力電池的高效工作溫度區間,溫度過低導致電池充放電功率性能下降,縮短續航里程;溫度過高 45℃會產生電池熱失控風險,威脅整車安全。

另一方面,電動車動力電池要求溫控均勻一致,過大的差異會造成內耗,降低電池充放電循環效率,影響電池的功率和能量發揮,嚴重時還將導致熱失控,影響系統安全性與可靠性。為了使電池包發揮最佳的性能和壽命,需要對電池進行熱管理,通常需要復雜、精細的冷卻回路,維持電芯溫度一致性,將電池包溫度控制在合理的范圍內。

2 汽車熱管理模塊拆解

2.1傳統內燃機汽車熱管理系統架構

內燃機作為傳統汽車的“心臟”,也作為主要的高溫熱源,傳統汽車熱管理系統也圍繞著發動機冷卻進行。發動機工作溫度高,需通過水路循環及時散熱。傳統內燃機在工作時氣缸內最高溫度可達 1500℃,若不及時將熱量散發出去,發動機工作產生的熱量會使其迅速升溫,最終使活塞和缸體粘連導致發動機報廢。

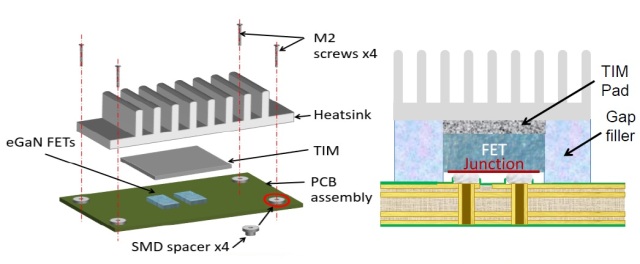

發動機熱管理系統主要由水泵、發動機水套、節溫器、暖風、散熱器及管路等部分組成。通過水泵將散熱器中的冷卻液泵入到發動機水套內,冷卻液與發動機壁面通過熱交換帶走發動機燃燒產生的熱量,從而降低發動機熱負荷,降低其在大負荷工況下溫度過高的風險。冷卻液流出發動機后,分兩路分別流向節溫器和暖風散熱器,暖風水路在發動機任何工況下均處于流通狀態,以確保駕駛員根據需求隨時可通過暖風的熱交換將發動機熱機后的冷卻液的熱氣吹入駕駛室內。

發動機帶動機械水泵提供循環動力,節溫器控制大小循環切換。發動機溫度低時,冷卻液走小循環減少散熱,使得水溫快速提升到最佳溫度,改善排放性能。溫度高時,冷卻液走大循環通過散熱器和風扇增加散熱效率。

電子節溫器技術與傳統熱管理方案相似,其主要差異在于將傳統的機械式節溫器更換成電子節溫器。傳統節溫器是將感應溫度的石蠟結構浸泡在發動機冷卻液中,當冷卻液溫度升高后,石蠟受熱膨脹后將節溫器閥門頂開,從而開啟冷卻系統大循環。電子節溫器是通過 ECU 發送信號加熱電阻來實現石蠟加熱膨脹,從而開啟冷卻大循環。與傳動的節溫器相比,電子節溫器的響應更快、溫度調節范圍更寬。

傳統熱管理方案中大循環驅動水泵為機械水泵,機械水泵通過發動機曲軸驅動輪系多楔帶帶動轉動,當水泵帶輪與曲軸皮帶輪速比確定后,水泵的轉速完全由發動機轉速決定,因此水泵的泵水能力無法與發動機負荷完全匹配,只能隨轉速提升而增大流量。

電動水泵能夠從根本上解決了這個問題,電動水泵可以根據發動機不同的工況通過 ECU 控制實現開關,尤其在發動機冷起動階段,電動水泵可以停止泵水,從而使發動機內部冷卻液處在小循環,實現快速升溫,以達到快速暖機的效果。另一方面,電動水泵也可以與電子節溫器配合使用,以達到更好的冷卻控制效果,實現快速暖機。

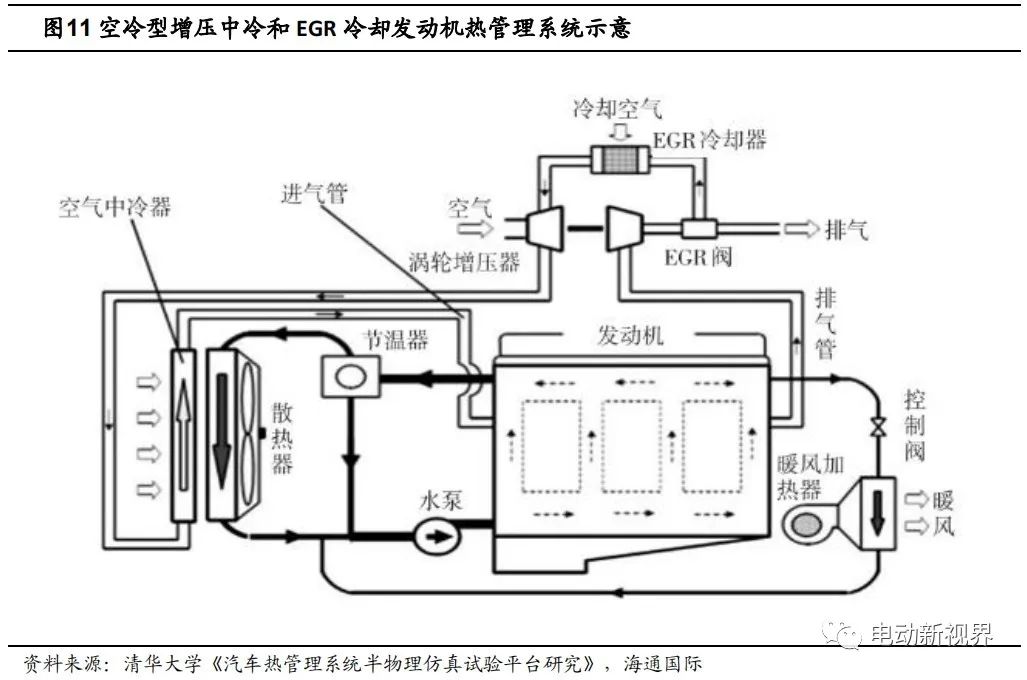

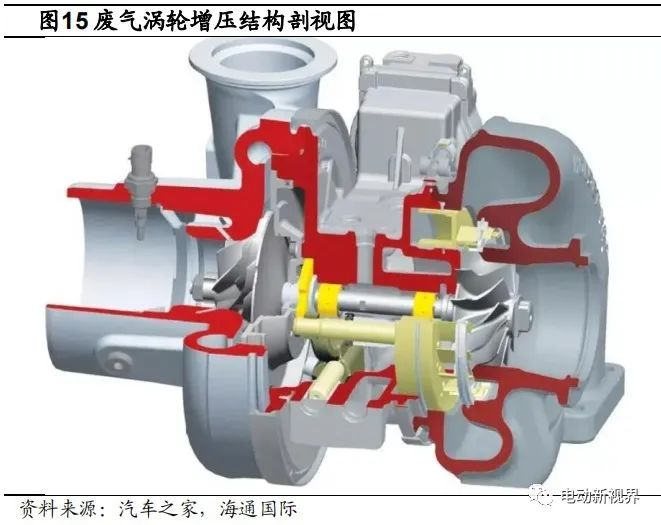

傳統內燃機還有兩項專有的重要技術,增壓、EGR(廢氣再循環)。渦輪增壓系統利用發動機排氣動能壓縮進氣,提高充氣效率,有益于混合氣的形成以及缸內燃燒;而廢氣再循環系統通過將部分廢氣返回到發動機氣缸再次燃燒,主要是為了減少尾氣中氮氧化物含量。但這兩項技術分別需要對于熱管理的需求都很高,所以傳統內燃機架構中必不可少的就是中冷器和 EGR 冷卻器。

傳統內燃機汽車熱管理模塊拆分成發動機、空調、進氣三個子版塊,總計整個熱管理系統的單車價值量在 1960-2910 元之間。而隨著電子水泵、電子節溫器等零部件的滲透,單車價值量會繼續提升。

2.2 新能源汽車熱管理系統架構

相比于傳統燃油車,新能源汽車的主要區別在于燃油發動機系統被三電部件(電池、電機、電控)取代,相應的發動機冷卻系統變為動力電池熱管理和電機電控冷卻系統,原有的汽車空調系統雖然保留,但是失去了原有的能量源發動機,因此其主要部件也有較大變動。新能源汽車熱管理系統包括座艙熱管理(制熱和制冷)、電池系統熱管理(制熱和制冷)以及電機電控冷卻系統三部分構成。

客車等商用車中通常采用四通換向閥等進行模式切換, 而乘用車空調目前主要采用三通閥的三換熱器系統, 通過電動二通閥或電動三通閥實現制冷、制熱、除濕和蒸發器除霜模式的切換。 冬季制熱運行時, 車外換熱器(蒸發器)溫度可能低于室外空氣的露點溫度, 從而導致結霜現象, 當霜層太厚時需要進入除霜模式, 除霜模式的系統流程與夏季制冷模式一致。 乘用車除濕工況時,空調風系統先經過車內蒸發器降溫, 將空氣中的水蒸氣凝結排出, 再經過車內冷凝器加熱回溫后送回車室內, 達到除濕的目的。

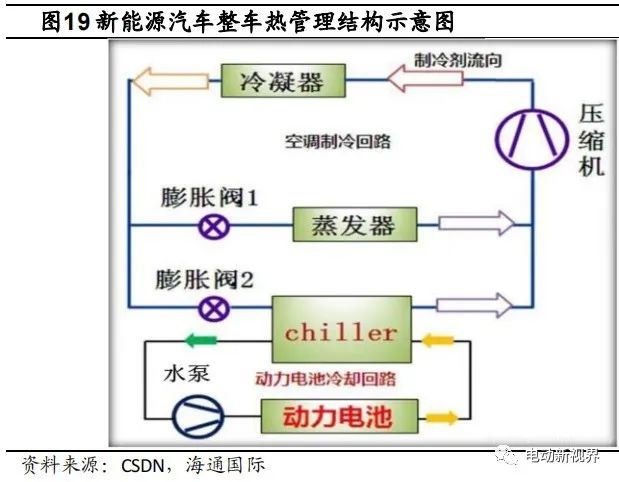

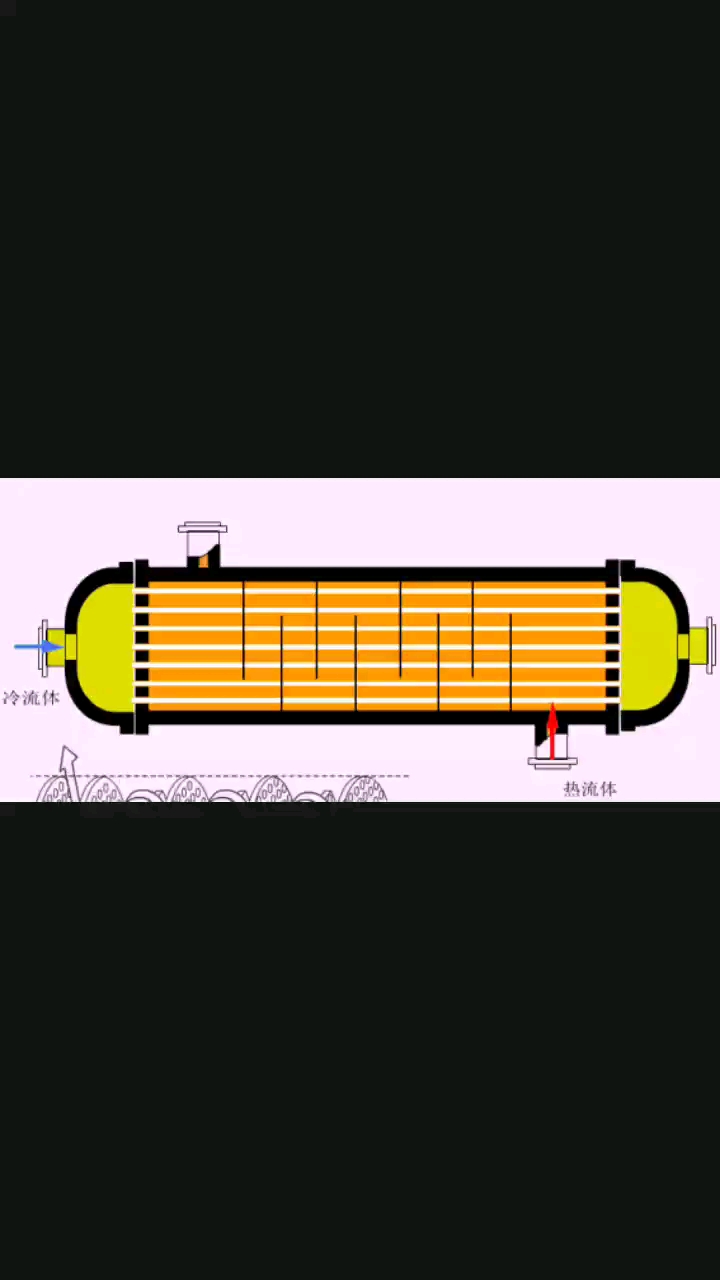

冷卻器(Chiller)是熱交換器的一種,其融合了蒸發器和換熱器的功能,是耦合電池液冷回路和座艙空調回路的關鍵部件,也是采用液冷方案下的新能源汽車熱管理系統的增量部件之一。

從工作原理上看,Chiller 的內部主體由一層層的板式換熱片堆疊組成,分為冷媒回路(蒸發器)和冷卻液回路(換熱器),冷卻液和冷媒以對流的形式在其內部流動。在換熱器主體中,冷卻液和冷媒隔層間隔開,相互形成三明治結構。對流過程中熱量從冷卻液轉移到冷媒上,以實現換熱。電池冷卻的效率由 Chiller 的功率大小、水泵功率的大小、冷卻液流速、冷媒流速等因素決定。

壓縮機是空調系統的“心臟”,其作用是將低溫低壓的氣態冷媒從低壓側吸入壓縮,使其溫度和壓力升高,再泵入高壓側成為高溫高壓的氣態冷媒,往復循環,是連接空調回路低壓側和高壓側的關鍵。

在燃油車車上壓縮機一般由發動機皮帶驅動,目前電動壓縮機的產品技術相對成熟,分為旋轉式(旋葉式、渦旋式和轉子式)和往復活塞式(斜盤式和曲柄連桿式)兩大類,在傳統燃油驅動的乘用車上常用的是斜盤式、渦旋式和旋葉式,其中斜盤式壓縮機是往復式壓縮機的主導產品,已經發展多年,工藝比較成熟,主要用在大排量乘用車,但能耗較高。

新能源汽車由電力驅動,因而只能采用電動壓縮機。相比于皮帶驅動的壓縮機,電動壓縮機需要額外增加一個電機和控制器,因而其價值量相比于傳統壓縮機提升顯著。

從技術和市場趨勢上看,考慮到新能源汽車對于能耗和噪聲的要求相比于傳統車高,特別是熱泵空調系統需要壓縮機具備高壓縮性能,因而其技術壁壘較高,目前全球市場格局仍被主流壓縮機廠商主導,如電裝、日本三電、翰昂(三家占比80%以上)等。國內廠家中奧特佳在自主品牌中份額較高,家用空調巨頭如格力等也開始借助強大的電動壓縮機技術切入車用熱泵空調領域。目前主要的電動壓縮機采用的是具有效率高、噪聲小、運轉平穩、體積小等優點渦旋式方案,如電裝自主開發的渦旋式壓縮機具有氣體噴射功能,能提高循環制冷劑的流量速率,從而改善熱泵空調的加熱性能。

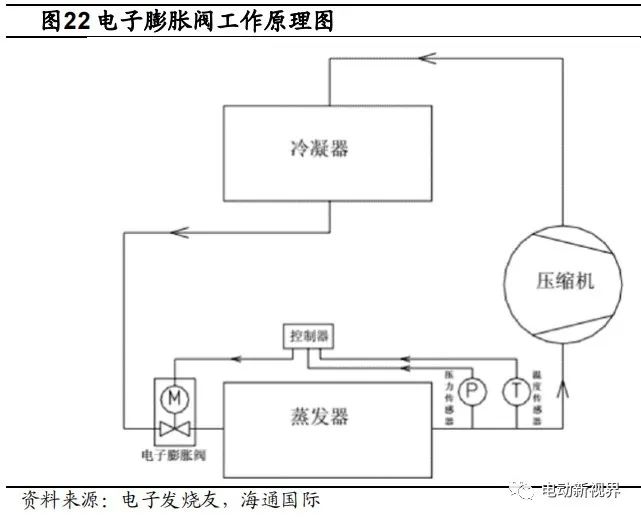

膨脹閥又稱節流閥,是連接空調回路高壓側和低壓側的關鍵。熱力膨脹閥的原理與結構簡單,成本較低,廣泛應用于空調系統中,但是隨著空調節能需求的提升,變頻空調逐漸成為主流,熱力膨脹閥由于具有響應速率慢、調節范圍小、精度低等缺點,正逐漸被電子膨脹閥(EXV)取代。

EXV 在傳統 TXV 上加入一個微型電機調節開度,從而控制回路流量,是可以實現“無極變速”調節功能的膨脹閥。從工作原理上看,EVX 同樣需要感知蒸發器出口的壓力和溫度,因而需要增加傳感器和控制器形成控制回路,因而 EXV 相比于同規格的 TXV 單價提升可達 2 倍以上。目前電子膨脹閥的市場滲透率不到 30%,仍有較大的提升空間,且提升趨勢相對明確。

相比于傳統車,新能源汽車電動化和智能化的特點使得電子膨脹閥的應用更加廣泛,在整車熱管理系統中,除了原有的座艙熱管理系統中的汽車空調需要將 TXV升級為 EXV 外,跟據整車耦合方案的不同,電池和電機電控的冷卻回路還需要額外增加 1 到 2 個 EXV;在熱泵空調系統中,除了原有制冷回路下的 EXV 外,制熱回路根據技術方案的不同也可能需要再增加 1 個 EXV,因而在新能源汽車上 EXV 的整車配套量和價值量將翻倍。

新能源車無發動機作為熱能來源,同時新增了電池熱管理系統,由于電池以及功率元件性能對溫度的敏感性,新能源車熱管理方案以及零部件都有較大變化,催生了對 Chiller 換熱器、冷卻班、電子膨脹閥、電子水泵、電子水閥、電動壓縮機等零部件的需求,同時新增 PTC 加熱器或熱泵系統,雖然沒有了中冷器、EGR 冷卻器的需求,但總體來看新能源車熱管理單車價值量幾乎是傳統燃油車的兩倍,提升至5300-6400 元左右。

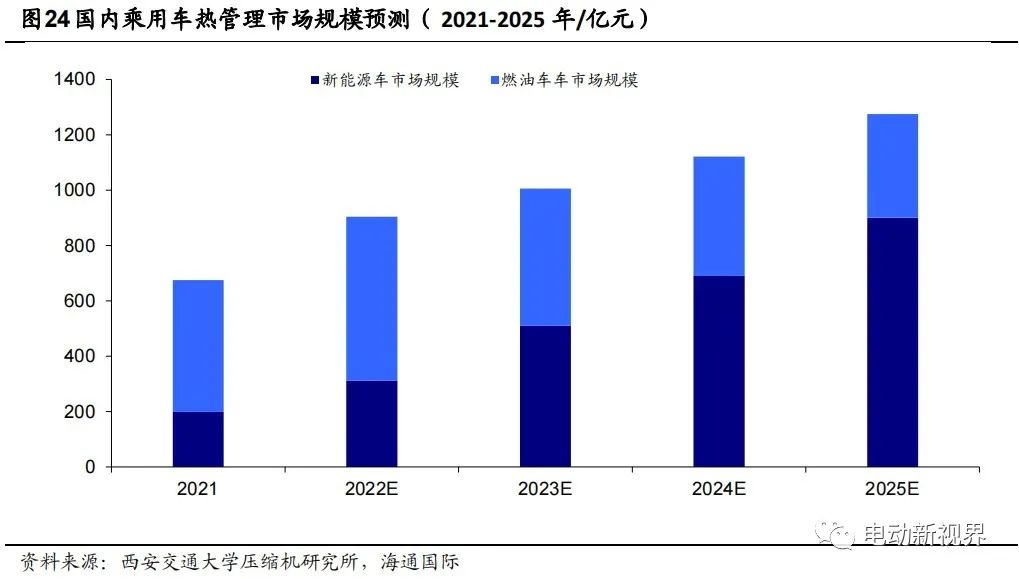

2.3 國內乘用車熱管理模塊市場預測乘聯會數據顯示,2022 年 H1 我國新能源汽車滲透率約 22%。我們預計,2025年國內新能源汽車滲透率或達 50%,年銷量達到 1500 萬輛。

假設傳統乘用車熱管理系統單車價值量 2500 元,新能源乘用車熱管理系統單車價值量 6000 元,按該假設的銷量規模和單車價值量測算得上述國內乘用車熱管理系統市場規模。我們預測,2025 年國內乘用車熱管理市場規模或超 1275 億元,2021-2025 年 CAGR 約 18%;其中新能源約 900 億元,2021-2025 年 CAGR 約 45% 。

3 汽車熱管理未來發展趨勢

3.1特斯拉方案—基于熱泵的熱管理系統

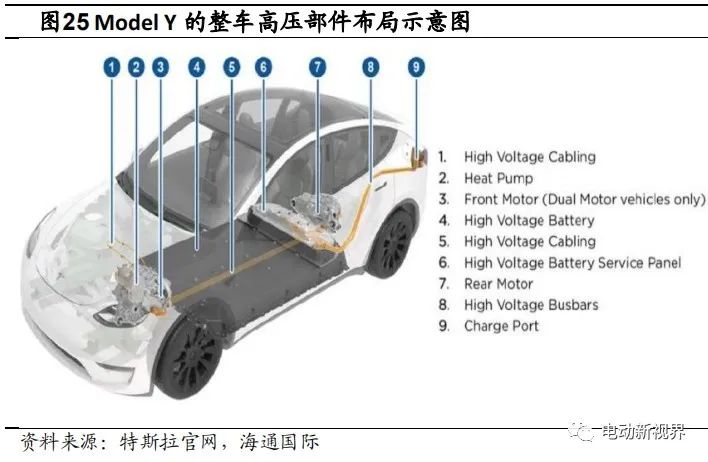

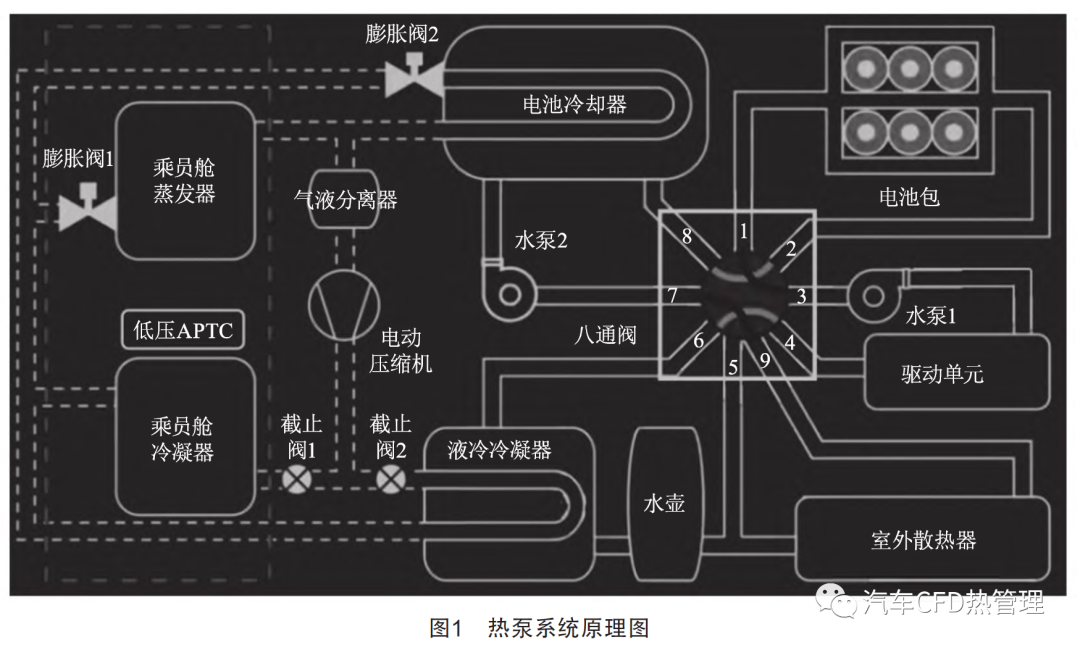

Model Y 的熱管理系統相比于 Model 3 在零部件上最大的區別在于以熱泵空調替代了傳統的車用制冷空調,其整體架構與 Model 3 基本一致,同時 Model Y 還保留了一個 12V 的低壓 PTC 加熱器,我們預計是用來解決熱泵系統在極低溫度下的制熱問題。從工作原理上看,Model Y熱泵系統的基本原理與普通熱泵基本一致,都可以視為一個雙向的制冷空調。

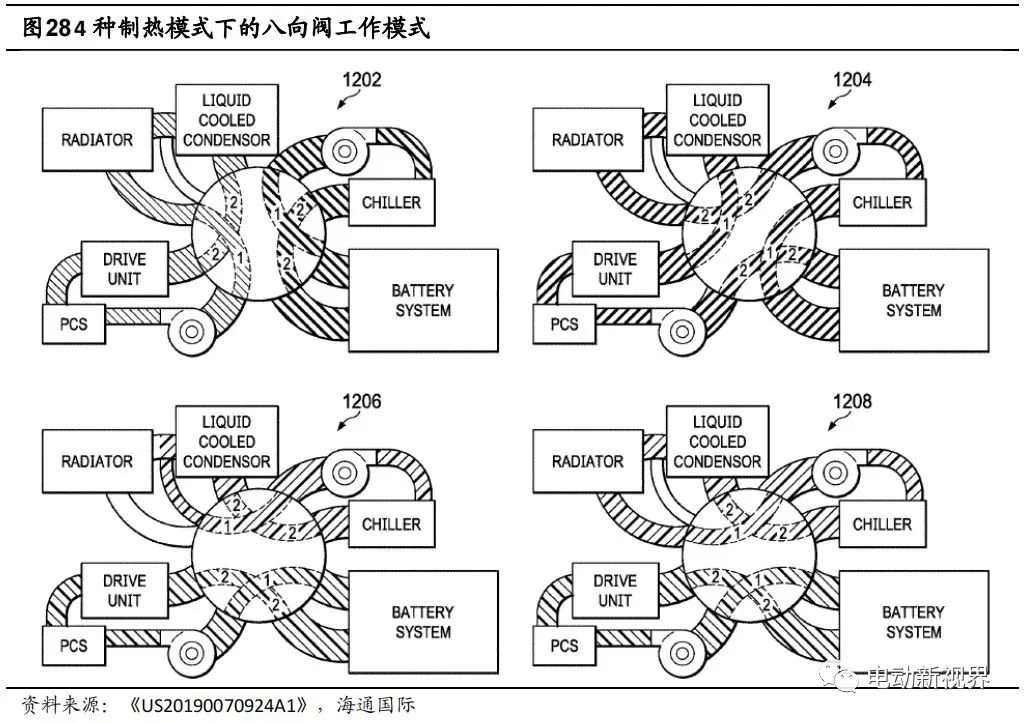

從零部件布局上看,Model Y 的控制系統相比于 Model3 又進一步進行了集成化的處理,從而對空間、質量進行了優化。從控制方案來看,Model Y 在 Model 3 所采用的六向閥的基礎上,又進一步升級為一個八向閥(Octo-valve),從本質上來看,我們判斷這個八向閥是在原有控制冷卻液回路方向的六向閥功能基礎上,再額外集成了控制熱泵空調冷媒制冷-制熱方向的四向閥功能,從而實現了對整車熱管理系統的制熱-制冷模式控制。

從控制策略看,通過一個復雜的八向閥模塊,Model Y 能夠在非活動模式下實現1 種制冷模式和 4 種不同的制熱模式。從能量耦合情況來看,Model Y 延續了 Model 3 的思路,并進一步增加了對壓縮機熱量的耦合,從而在系統層面對能量效率進一步優化。

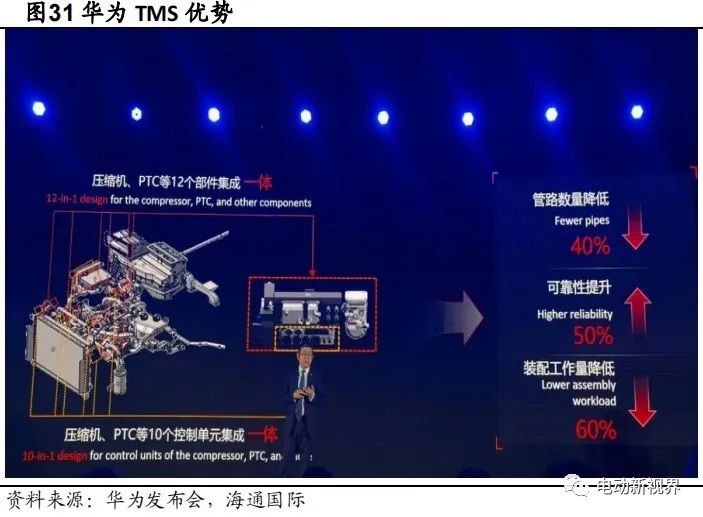

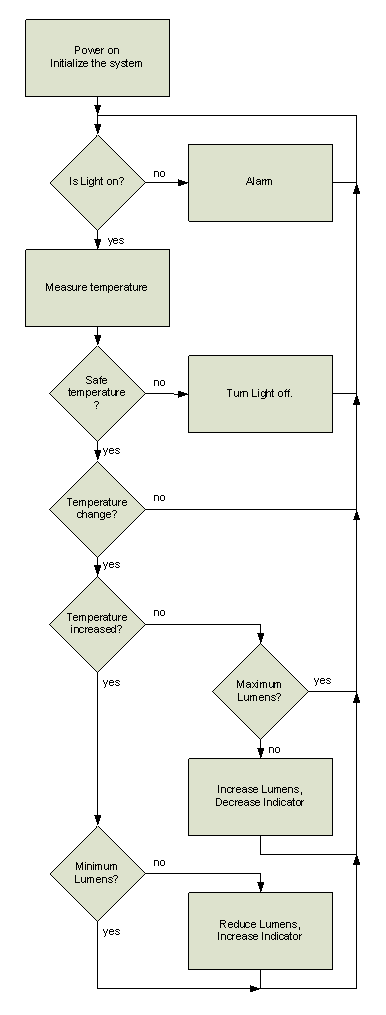

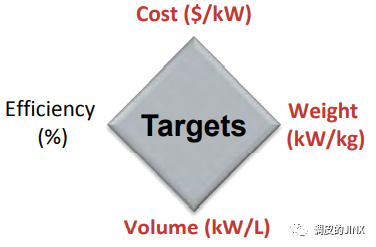

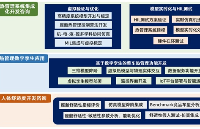

3.2 華為方案—打造智能化、集成化熱管理系統華為 TMS 改善傳統熱管理系統三大劣勢。系統復雜:管路多、部件多;環境適應性差:零下 10℃以下電動壓縮機啟動困難;智能化程度低:人工標定效率低等。

一體化設計 高效利用熱能。通過智能化控制聯合管理主要熱源(電機、電池、乘用艙、外部環境)的產熱,實現汽車不同工況下的熱需求。

兩項集成 部件集成:壓縮機等 12 個部件集成一體,用基板代替互通管路,管路數量下降了 40%;控制集成:壓縮機、泵、閥等 10 個控制器集成至 EDU 電驅動單元,大幅降低部件電控故障率,同時便于系統智能化及全生命周期診斷維護。

三大提升實現智能熱管理。與現有技術相比:1) 能效提升 100%:熱泵工作溫度 -10℃→ -18℃;2) 標定效率 + 60%:首創智能自標定算法,標定時間 4 個月→1.5個月;3) 體驗提升:通過車輛數據上報、大數據分析,實現智能熱舒適性控制、智能空氣管理、智能預測性維護,大幅提升用戶體驗。

3.3 熱管理技術前瞻

3.3.1 充電/快充加熱系統

電池在低溫下(以 0℃以下為例)阻抗大幅增加,在長時間持續充放電的時候會提前達到截止電壓和電流條件,從而導致功率性能大幅衰減,同時在持續充電過程中會出現鋰枝晶的現象,導致電池內短路,進而造成熱失控的現象,因而電池需要避免在低溫下的直接大電流充電和放電,為了解決低溫冷啟動的問題,需要在電動汽車啟動前對電池進行加熱,使其達到可以運行的溫度區間(至少在 5℃以上)。目前常用的方案是在車輛停止過程中仍然保持 PTC 低功率運行,保持電池包溫度運行在最低溫度上,當處于充電狀態時,電池系統可以采用來自電網的能量為電池加熱,從而保持其運行在一定溫度下。

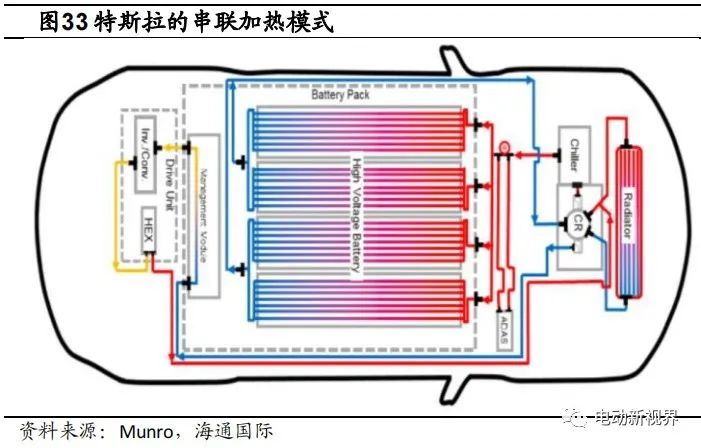

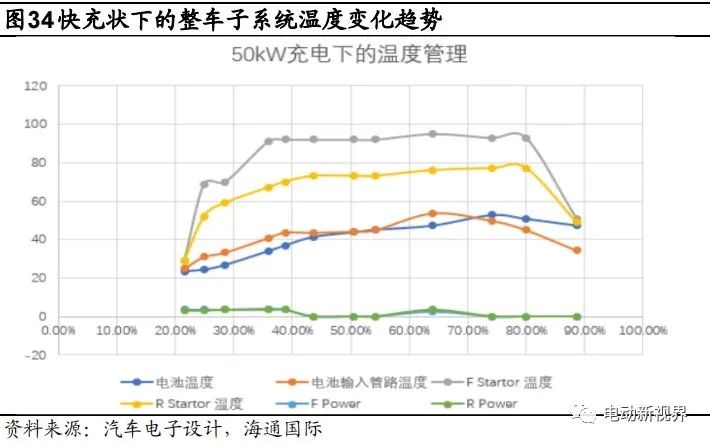

當充電開始時,特別是快充狀態下,電池需要快速升溫到高于正常運行溫度的區間內從而達到最優的充電狀態,此時可以利用快充樁配合電機系統,利用電機的空轉,將整車熱管理系統運行在串聯模式下,從而實現電池的快速加熱。

3.3.2 電池低溫交流加熱技術

除了采用充電樁等外部能量之外,還可以采用電池自身能量來為電池加熱,該方案的原理在于電池在充放電的過程中,內部阻抗會產熱,從而實現加熱的效果,由于高溫下電池阻抗較低,而低溫下阻抗大幅提升,因而電池在低溫下的溫升效應相對更加明顯。

按照電池放電方式的不同,電池的低溫加熱技術可以分為交流加熱和自加熱兩種。交流加熱的方案是利用一個外部的升壓/降壓電路,實現電池組內電池單體間高頻的互相輪流充放電的功能。由于電池在高頻下主要是歐姆阻抗在起作用,且超短的充電過程使得鋰枝晶現象難以發生,因而該方案可以在電池壽命不出現大幅衰減的情況下,實現高效且安全的加熱性能。該方案目前仍處于實驗階段,從原理上看,該方案能夠實現電池的高效低溫加熱,如且內外溫差控制效果較好,但仍需要對硬件電路和控制方案進行更多的設計和驗證。

3.3.3 電池低溫自加熱技術

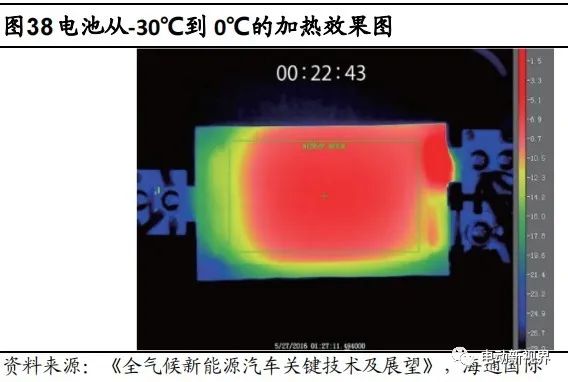

電池低溫加熱的另一種方案是采用自加熱的方式,即在電池內部埋入一個電阻片,當需要加熱的時候將電池內部電路接通,從而實現可控的“內短路”,電阻片在通過電流后開始產熱,從電池內部開始實現對電池的加熱效果。當電池溫度達到預設溫度后,斷開電路,電池即恢復為正常的工作模式。

該方案可以在 45 s 內實現從-45℃到 0℃的加熱效果,耗電 5%SOC,內外溫差小于 5℃,已經實現了部分商業化,但是該方案的安全性和可靠性仍有待進一步驗證,且電池組層面的控制難度仍較高。

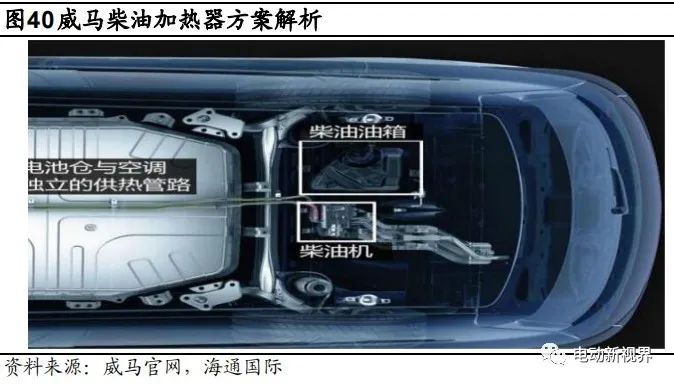

3.3.4 燃油輔助加熱系統

在實際操作中,為了最大程度減少整車加熱過程中的能量損耗,一種思路是采用外部能量源,如采用燃油驅動的輔助加熱系統。例如威馬 EX5 采用了一個柴油機驅動的駐車加熱器,該方案以柴油為加熱系統的能量來源,能夠在低溫下實現對座艙和電池系統的加熱,在低溫下滿電下運行電耗降低 13.24Kwh,續航提升 100Km,從而解決低溫下制熱效率低的問題。

該方案從本質上類似一個混動的方案,但是燃油的消耗量相對較少,且加熱效率也較高,總體而言具有一定的可行性。

3.4 二氧化碳或稱為空調冷媒主要介質

按照制冷劑的不同,車用熱泵空調主要包括 R134a、R1234yf 和 R744(CO2)等多條技術路線。R134a 不滿足法規要求,R1234yf 存在壁壘,專利被壟斷。R134a 是第三代傳統冷媒,其 GWP (全球變暖潛能值不符合歐盟要求, 2017 年開始被禁止在歐盟境內新售汽車上使用。R1234yf 是第四代冷媒,被杜邦和霍尼韋爾公司專利壟斷。

在環保性能方面,R1234yf 和 CO2的溫室效應較為接近,且都不會對臭氧層產生破壞。在制熱性能方面,R134a 和 R1234yf 方案在低溫(-10℃)下能效比(COP)均下滑明顯,如 R134a 熱泵在-15℃下 COP 為 1.4,而 CO2方案在-20℃下其 COP 仍能達到2,因從性能上來說 CO2熱泵方案是有望成為未來的主流選擇之一,不過,代表性公司有奔馳和大眾等,但其工作壓力超過普通制冷劑 10 倍,系統耐壓升級成本高。國內仍主要使用 R134a 。

編輯:黃飛

電子發燒友App

電子發燒友App

評論