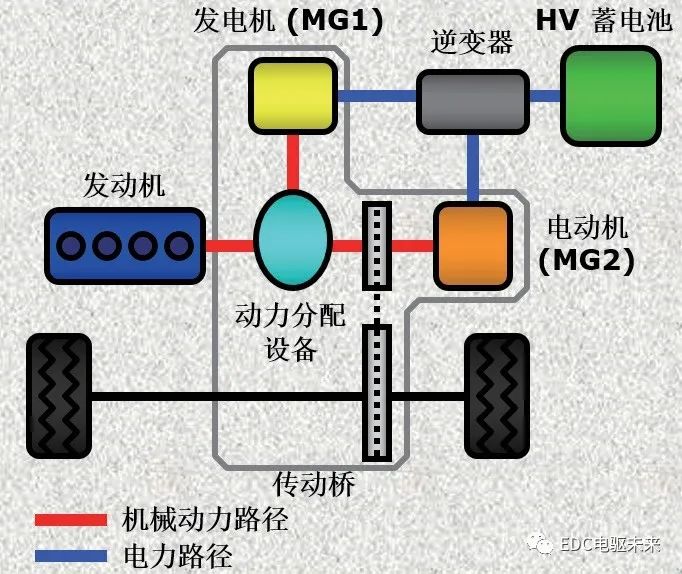

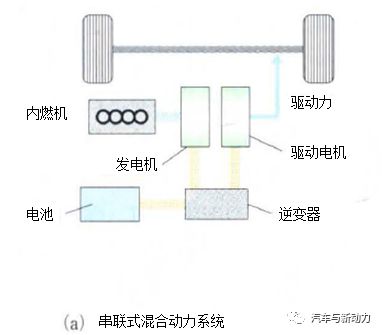

豐田THS-II(TOYOTA HYBRID SYSTEM-II)屬功率分流型混合動力架構(圖1),其關鍵部件是動力分配行星齒輪(Power Split Device簡稱PSD),在行星齒輪排中已知兩根軸的轉速就能確定第三根軸的轉速(基于行星齒輪排的傳動特性),類似的也可以由此確定三根軸之間的轉矩關系(行星齒輪排杠桿扭矩受力平衡特性)。因此,只有當MG1吸收機械功率并且將其轉換為電功率時,才可實現沿機械路徑的功率傳輸,通過這種方式會持續產生電功率,因不可能將其全部存儲到HV蓄電池中,并且出于效率原因的考慮,這樣做也沒有意義。通過使用直接位于輸出軸上的電動機/發電機MG2可形成一條電力路徑,可將產生的電功率再次直接轉換為機械驅動功率,根據由輪速和期望車輪驅動扭矩構成的行駛需求產生一個發動機優選轉速,并通過電動機/發電機MG1的轉速調節使發動機達到該轉速。車輪所需的驅動扭矩由發動機產生,其中一部分通過機械路徑,另一部分通過電力路徑傳輸至車輪。

圖1 THS-II混合動力架構

同其他混合動力汽車一樣,HV蓄電池通常被用于對驅動系統運行狀態產生有針對性的影響,借助于HV蓄電池的幫助,可使發動機在期望的車輪扭矩下不工作在過高或過低的負荷狀態下,利用存儲在HV蓄電池里的能量可實現關閉發動機,僅由電動機/發電機MG2單獨用于驅動車輛,以避免發動機工作于極差的工作區域。THS-II通過2條路徑使串聯和并聯混合驅動的基本原理得到組合,因此功率分流也被稱為串并聯拓撲結構。該方案的一大優點在于無級可調的傳動比(E-CVT)和與此相關的發動機最佳工作點的自由選擇。此外,傳動系統可以在沒有傳統變速器,特別是沒有換擋與離合元件的情況下實現無級變速,且變速時沒有牽引力中斷,從而保證了較高的行駛舒適性,此外還可以省去某些機械部件。早在94年,豐田公司就已對該架構申請了產權專利,當前該混合動力架構搭載于國內的一豐、廣豐部分混合動力車型,諸如:卡羅拉、雷凌、亞洲龍、凱美瑞、RAV4,以及Lexus的全系混合動力車型,諸如:CT200h、UX260h、ES300h、RX450h、LS500h等。

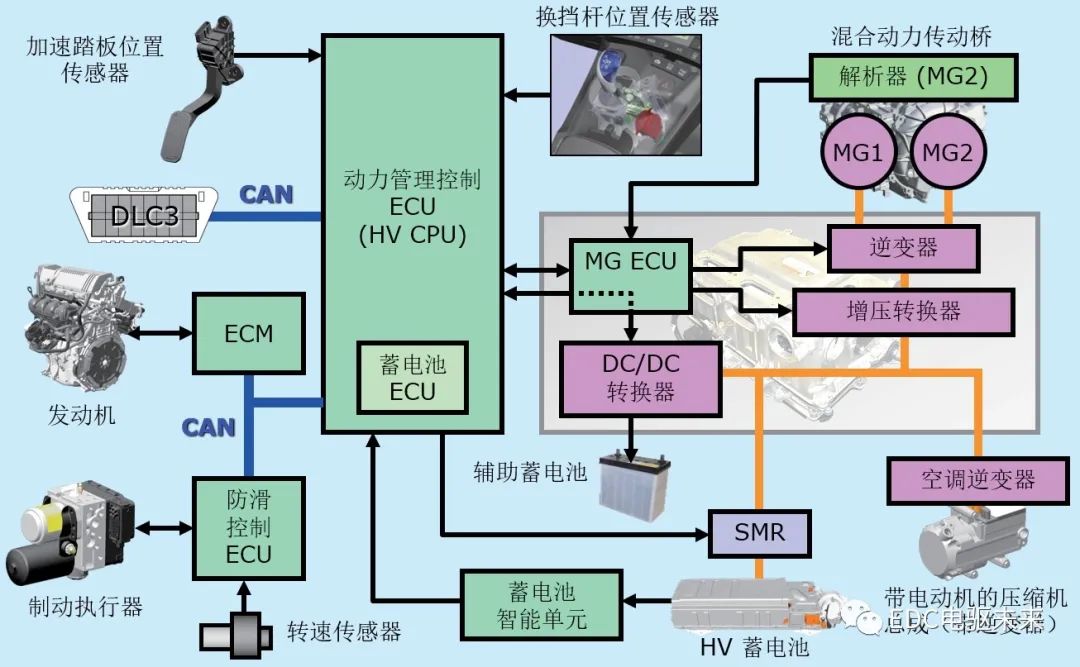

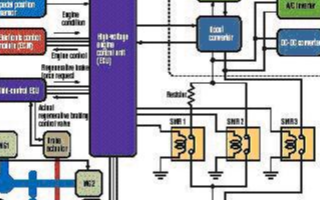

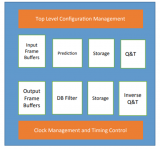

THS-II的運行主要由運行控制策略決定,根據降低排放和節約燃料的優化目標,運行控制策略隨時確定所需的總驅動扭矩和分配給發動機和電機的驅動扭矩,并使發動機盡可能工作于最佳的工作點,此外,運行控制策略還要控制電能的產生,以給HV蓄電池充電。其所帶來的高效率除與其功率分流型的串并聯拓撲結構有關外,主要還取決于系統上層的混合動力控制策略,以Lexus CT200h車型為例,圖2為HV系統控制、圖3為HV輸出計算,分別給出了動力系統各部件及控制系統的網絡連接和HV CPU內部運行控制策略的運算邏輯示意。

圖2 HV系統控制

圖3 HV輸出計算 系統中各子系統通過自身的控制實現各自的控制功能,如發動機控制、啟停控制、驅動力控制、再生制動控制、帶轉換器的逆變器控制、電動機/發電機控制、DC/DC轉換器控制、HV蓄電池充電控制等,而處于核心的動力管理控制策略(HV CPU)協調控制整個動力系統。下面我們將以Lexus CT200h車型為例對各個子系統的工作原理和控制策略一一進行深入研習。

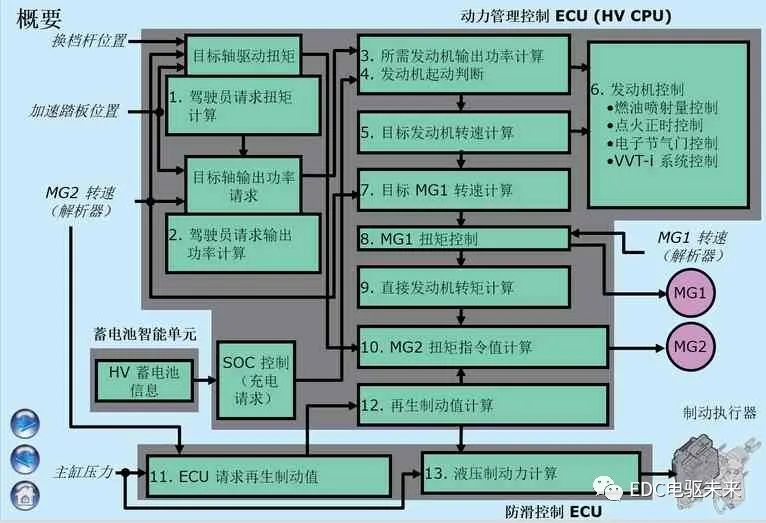

一、驅動力控制系統

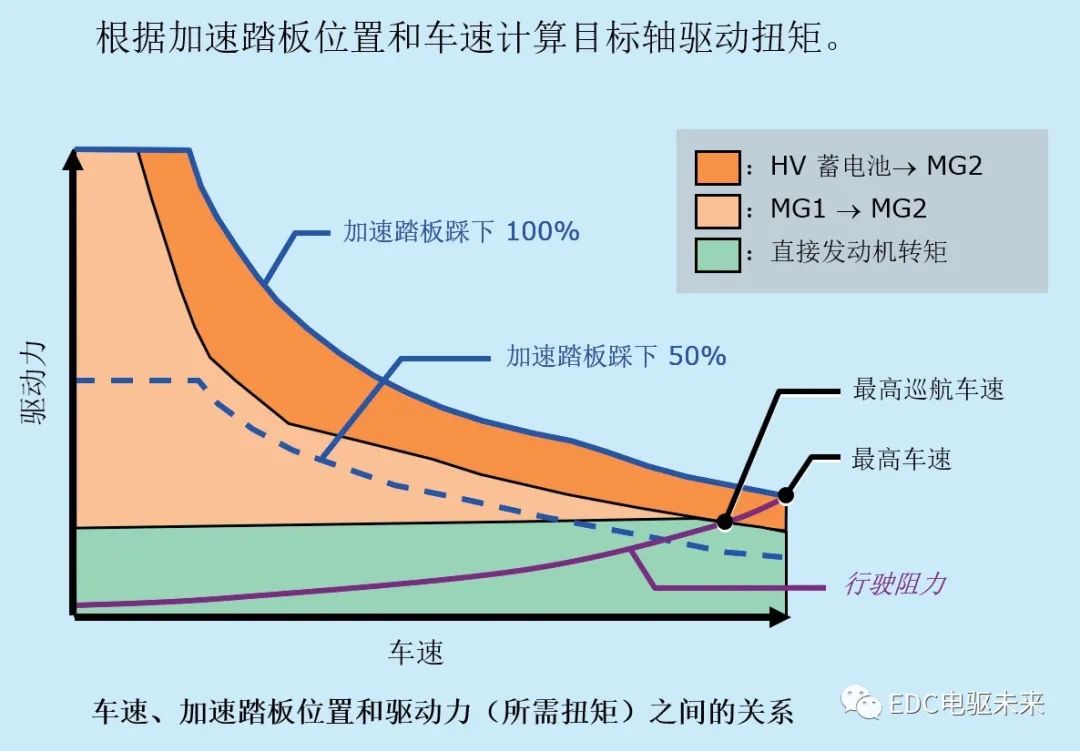

如圖3所示,驅動力控制的輸入信號有加速踏板開度、車速、換擋桿位置、HV蓄電池的充電狀態(SOC)等控制輸出信號包括發動機的要求動力、發電機扭矩以及電動機扭矩等。首先根據加速踏板開度以及車速求得駕駛員請求的驅動扭矩(圖4),根據該扭矩和解析器傳感器所測得的MG2轉速(即輸出軸轉速)并結合系統的損失功率求得駕駛員請求輸出功率(如式1)。所需的HV蓄電池充電功率結合上述計算所得的駕駛員請求輸出功率的總和即可確定所需的發動機輸出功率(如式2)。

圖4 無級變速驅動力及目標驅動功率MAP圖 式1:駕駛員請求輸出功率=駕駛員請求扭矩×軸轉速(MG2 轉速)-系統損耗

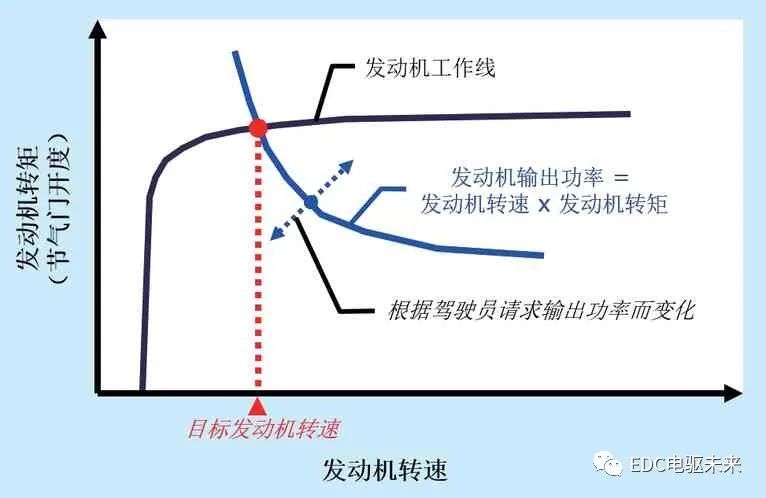

式2:所需發動機輸出功率=駕駛員請求輸出功率+所需HV 蓄電池充電功率 接下來要計算出為產生這一所需發動機輸出功率而對應的最佳效率時的發動機扭矩(節氣門開度)和發動機轉速,并將其作為發動機的目標扭矩和目標轉速。這里需要引入發動機萬有特性的知識概述。即當一款發動機在被研發的過程中,技術人員會對該款發動機進行臺架試驗,通過對發動機全域的速度特性和負荷特性的科學標定進而能夠分別繪制出二者各工況下的特性曲線,將兩者的特性曲線進行融合,最終繪制出該款發動機的萬有特性(又稱全特性)圖,它可以表示發動機在整個工作范圍內主要參數的變化關系,還可以確定發動機最經濟高效的工作區域。在發動機萬有特性圖中,利用發動機臺架試驗數據,綜合最佳發動機動力性、燃油經濟性和排放性,標定出發動機各功率特性曲線中的最佳工作點,將這些工作點連接起來,由此繪制出發動機最佳動力性能工作線。也就是說,任一發動機輸出功率曲線都有與之對應的唯一的發動機扭矩(節氣門開度)和發動機轉速的最佳工作點(圖5),再配合上THS-II的ECV-T混合動力變速器實現無級傳動,確保發動機要么不工作,要工作就在最經濟高效的工作線上工作,由此可見,無論是整車的動力性還是燃油經濟性都能達到最佳狀態。

如圖5所示,通過當前發動機輸出功率曲線與最佳發動機工作線的交點可以得出當前工況下發動機的最佳扭矩(節氣門開度)Y軸和最佳轉速(X軸),HV CPU將二者作為目標參數發送至發動機ECM,由發動機ECM去控制燃油噴射量、點火正時、ETCS-i(電子節氣門)和 VVT-i(智能配氣相位)等。

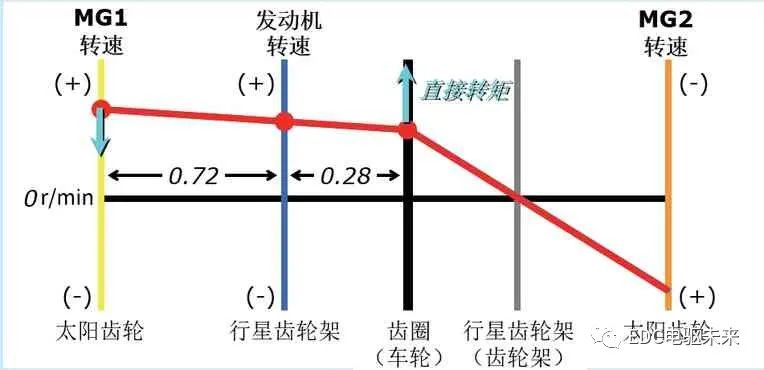

圖5 發動機最佳動力性能工作線 當知曉發動機目標轉速和電動機/發電機MG2轉速(由解析器傳感器測得)后,HV CPU根據行星齒輪排的傳動特性(圖6),可以計算出電動機/發電機MG1的目標轉速,再結合HV CPU內存儲的目標驅動功率脈譜圖,可以確定任一工況下的MG1發電功率、MG2用電功率、發動機直接輸出功率及HV蓄電池補償功率的四者之間的協同關系。為方便理解,示例如下:當HV蓄電池不介入工作時(既不放電也不充電),MG1的發電/用電功率實時等于MG2的用電/發電功率,因此當MG1充當發電機為MG2供電時,HV CPU可通過目標驅動功率脈譜圖和行星齒輪排的傳動特性分別計算出MG1的發電功率和MG1的目標轉速,由此進一步計算出MG1作為發電機時所產生的負扭矩大小,再結合行星齒輪排杠桿扭矩的受力平衡特性,進而換算出發動機的直接輸出扭矩,即:

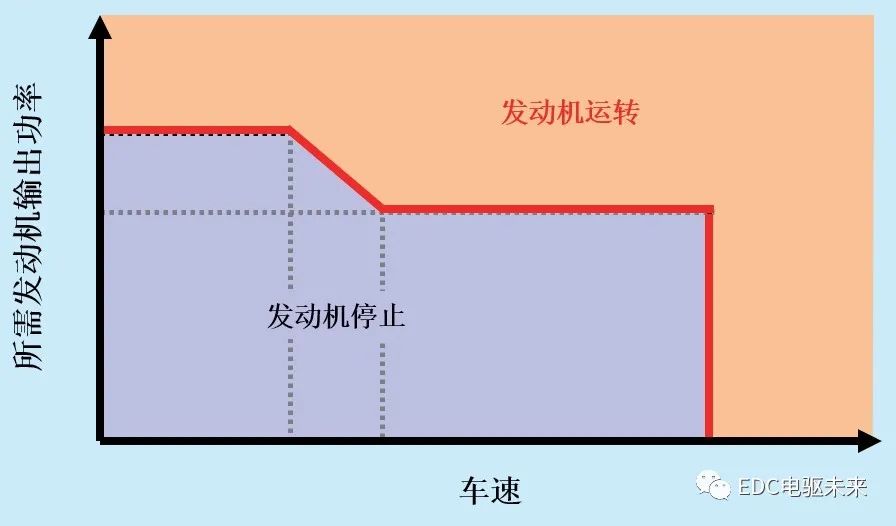

圖6 行星齒輪排傳動特性 發動機直接輸出扭矩=-MG1扭矩×(0.72/0.28) 隨后讓最先計算得出的駕駛員請求扭矩減去發動機的直接輸出扭矩,即為MG2作為電動機時的驅動扭矩。即: 駕駛員請求扭矩 -發動機直接輸出扭矩=MG2扭矩指令值 如圖7所示,根據工作條件和當前發動機輸出功率判斷是否需要啟動發動機。當未達到該確定值時,發動機停止工作,僅靠HV蓄電池的電能輸出完成行駛(EV行駛稱為電動機行駛的行駛狀態),此時發動機所需的動力為零。

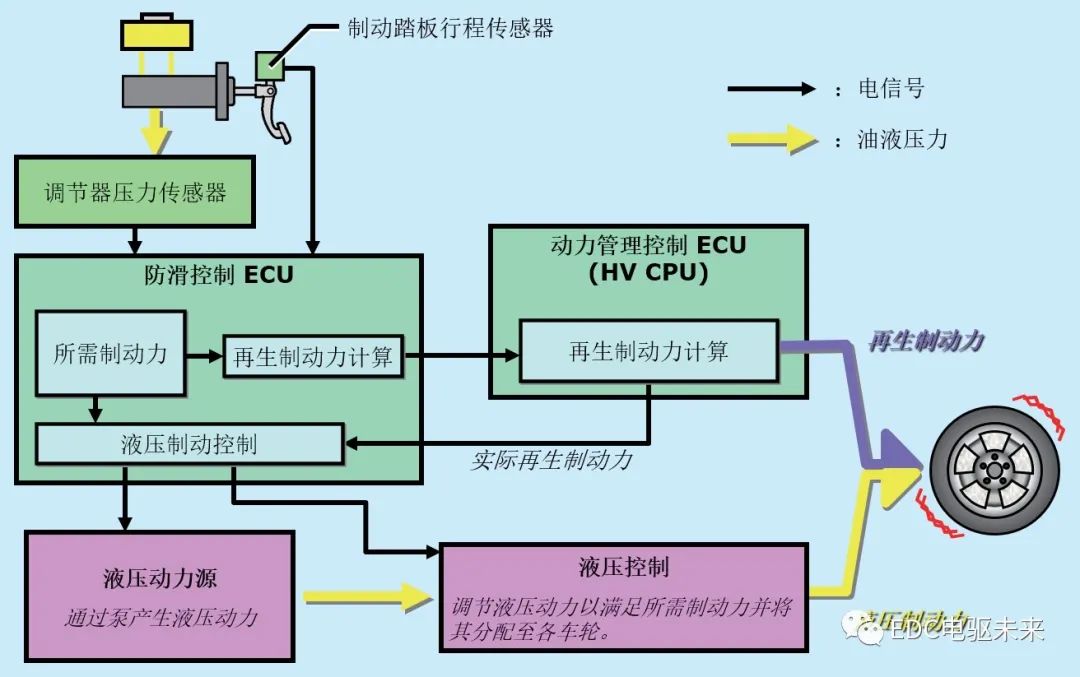

圖7 發動機輸出功率判斷 回顧圖3,在HV CPU確認MG2的扭矩指令值后,再往下為車輛再生制動的協調控制策略。純電動汽車、混合動力汽車利用驅動電動機作為發電機進行控制,因此可以獲得再生制動力。另外,通過與液壓制動力的協調控制,可以達到與普通內燃機以往車型同等的制動感覺,而且通過再生制動進行能量回收得以降低油耗。圖8所示為雷克薩斯CT200h車型的混合動力系統和制動系統的構成示意圖,它包括松開油門踏板時產生的與發動機等效的制動力以及操作踩下制動踏板時產生的制動力部分。為了能夠使二者的制動力像普通內燃機的車輛一樣,駕駛員操作制動踏板即可,這樣為了最大限度的得到再生,而使再生制動力與摩擦制動力得到合理的分配,這種控制稱為再生制動協調控制。

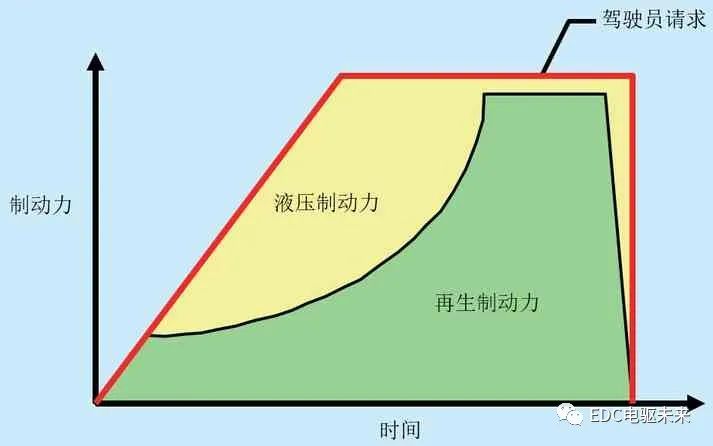

圖8 雷克薩斯CT200h車型的混合動力系統和制動系統的構成示意圖 當駕駛員踩下制動踏板時,防滑控制ECU根據制動調節器壓力傳感器和制動踏板行程傳感器計算所需總制動力。計算出所需總制動力后,防滑控制ECU將再生制動力請求發送至動力管理控制ECU(即HV CPU),HV CPU回復實際再生制動量(再生制動控制值),同時利用電動機/發電機MG2產生負扭矩(減速力),從而進行再生制動,防滑控制ECU控制制動執行器電磁閥并產生輪缸壓力,產生的壓力是從所需總制動力中減去實際再生制動控制值后剩余的值。即: 總制動力=液壓制動力+再生制動力 當車速較高時,由于電動機/發電機MG2的扭矩特性很難獲得足夠的再生制動力,因此需要用摩擦制動力來補充不足的這一部分。隨著車速的降低,再生制動力得以不斷增加,同時又減少摩擦制動力。當車輛停車時,再生制動力大幅度下降,此時利用摩擦制動力來滿足駕駛員所需的制動力(圖9)。

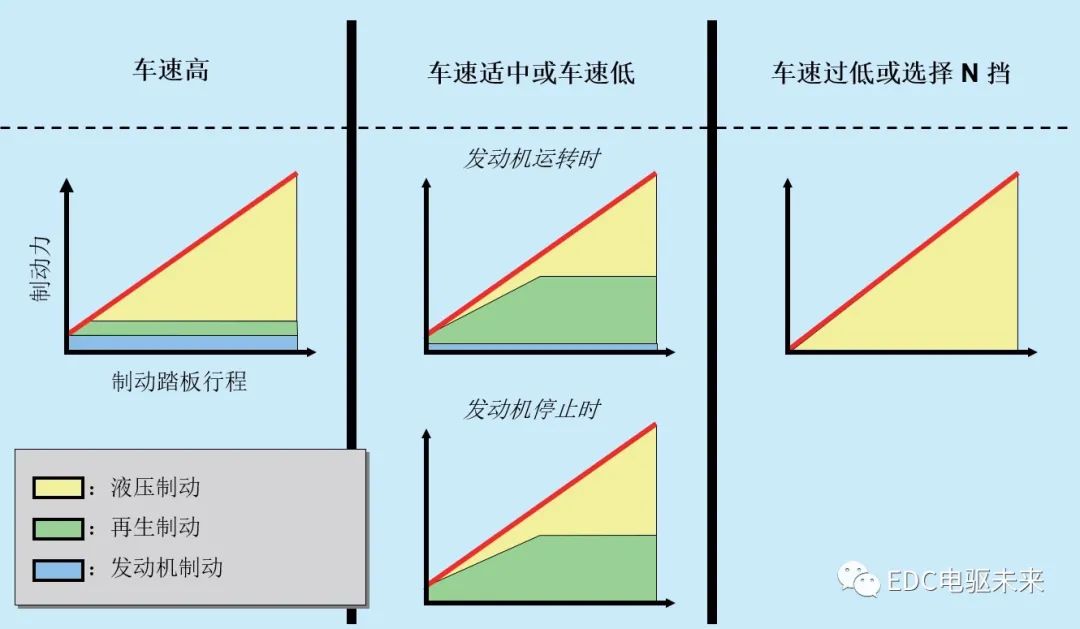

圖9 摩擦制動力與駕駛員所需制動力 和再生制動之間的制動力分配根據車速的不同而變化。盡量多采用再生制動。但是,需要強制動力時,采用液壓制動。車速過低(低于約5km/h)時,系統切換至液壓制動以提高制動感。選擇N擋時由于逆變器斷開,因此只能采用液壓制動。液壓制動和再生制動之間的制動力分配根據車速的不同而變化(圖10)。

圖10 液壓制動與再生制動之間制動力分配變化 根據HV蓄電池的充電狀態(SOC),電池可以接受的再生制動力會發生變化,因此需要根據具體情況對摩擦制動功率進行調整,該摩擦制動力是由車輪制動液壓缸的液壓控制而產生。除此之外,再生協調控制協調還要滿足以下要求: 1.發動機停止不影響制動力; 2.制動時需要實時調整車輪液壓缸液壓,液壓制動時要盡量避免操作噪聲和振動的產生; 3.液壓控制對制動踏板行程感覺沒有影響; 4.由于要實時進行制動力電子控制,要求具有安全警示功能。

二、帶轉換器的逆變器控制

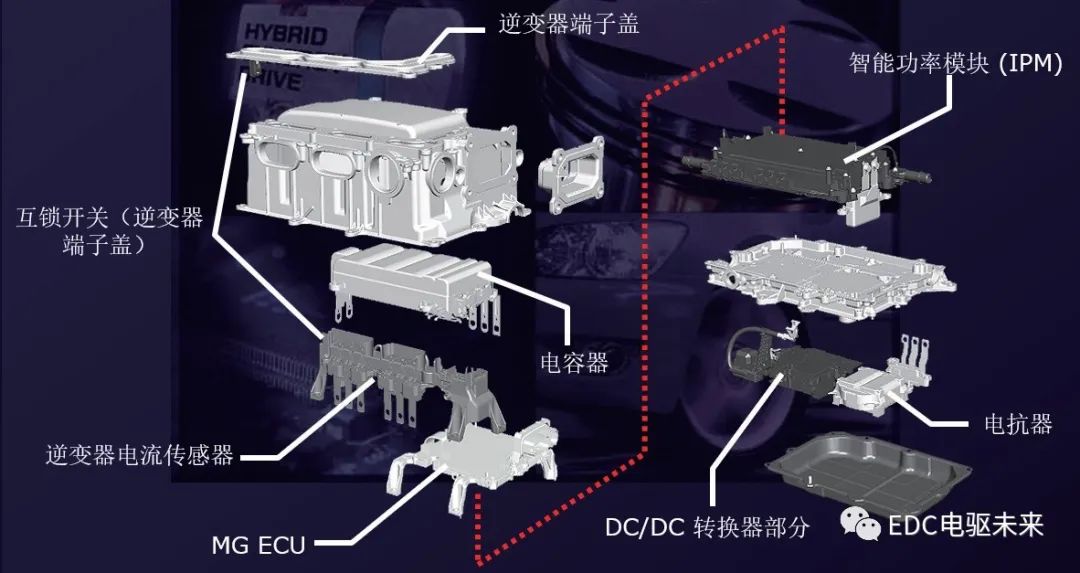

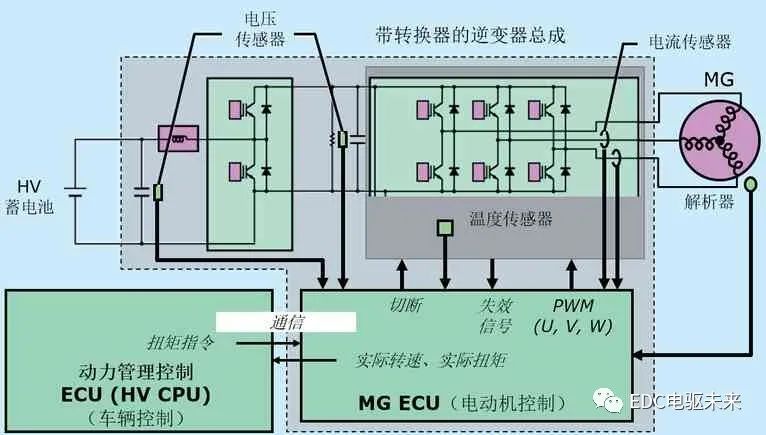

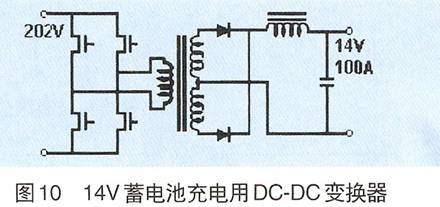

以雷克薩斯CT200h車型為例,其采用與 MG ECU、逆變器、轉換器和DC-DC轉換器集成于一體的緊湊、輕量化的帶轉換器的逆變器總成,如圖11、圖12所示。逆變器和轉換器主要由智能動力模塊(IPM)、電抗器和電容器組成。2套IPM共有14個絕緣柵雙極晶體管(IGBT)分別構成各自的集成動力模塊,包括信號處理器、保護功能處理器。帶轉換器的逆變器總成采用了獨立于發動機冷卻系統的水冷型冷卻系統,從而確保了散熱。配備了互鎖開關作為安全防護措施(由于帶有高壓),在拆下逆變器端子蓋或斷開HV蓄電池電源電纜連接器時,此開關通過動力管理控制ECU(HV CPU)斷開系統主繼電器。

圖11 逆變器示意圖

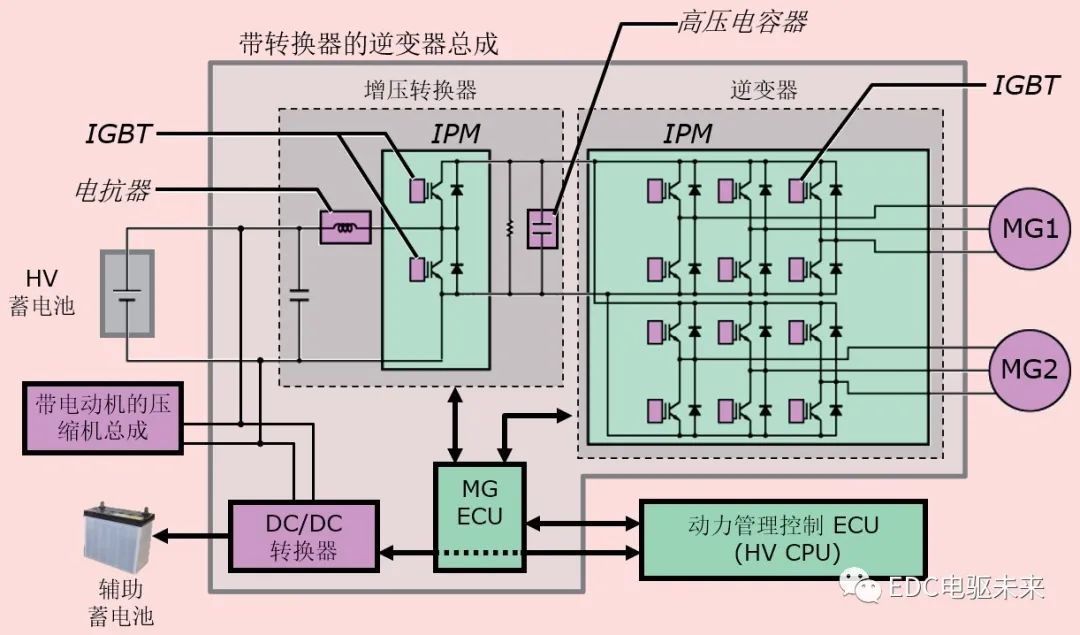

圖12 帶轉換器的逆變器總成1 逆變器將來自 HV 蓄電池的直流轉換為交流提供給 MG1和 MG2,反之亦然。此外,逆變器將 MG1 產生的電能提供給MG2。然而,MG1 產生的電流在逆變器內轉換為直流后,再被逆變器轉換回交流供 MG2 使用。這是必要的,因為 MG1輸出的交流頻率不適合控制 MG2。如圖13所示,MG ECU根據接收來自動力管理控制ECU(HV CPU) 的等效PWM波形控制信號控制智能動力模塊(IPM) 內的絕緣柵雙極晶體管(IGBT)。IGBT 用于切換電動機的U、V和W 相。6個IGBT在ON和OFF間切換,控制電動機的扭矩和轉速。同時動力管理控制ECU(HV CPU)接收來自MG ECU所反饋的電動機的實際扭矩、實際轉速及系統過熱、過電流及電壓故障信號,一旦觸發故障,動力管理控制ECU(HV CPU)切斷至MG ECU的PWM波形控制信號以斷開IPM智能動力模塊。

圖13 帶轉換器的逆變器總成2

編輯:黃飛

電子發燒友App

電子發燒友App

評論