?

前言?

對于國家發布《節能與新能源汽車產業發展規劃》的相關政策,主要規劃的內容為新能源汽車產業發展將以純電驅動為新能源汽車發展和汽車工業轉型的主要戰略取向,當前重點推進純電動汽車和插電式混合動力汽車產業化,而電動汽車的產業也獲得了前所未有的發展和機遇。高壓線束作為關鍵零部件也得以迅速的發展。高壓線束(高壓線纜和高壓接口)是高壓電氣系統的關鍵零組件,并為電動汽車的可靠運行和安全提供了保證。

整車高壓線束的主要開發設計方案涉及到線纜整車布局、線纜線徑選型、高壓連接器選型、充電線纜及接口類型及應用、線纜固定及防護設計、EMC 設計、高壓安全(HVIL)設計等。?

整車布置?

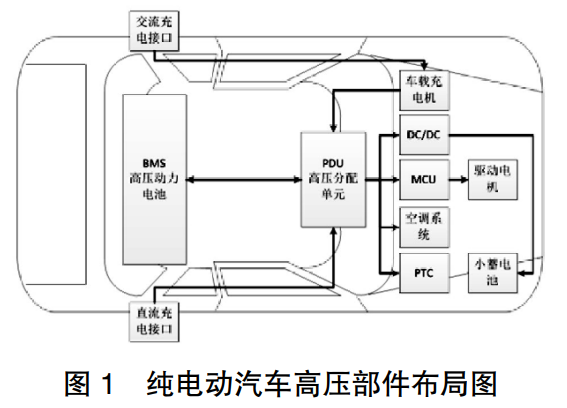

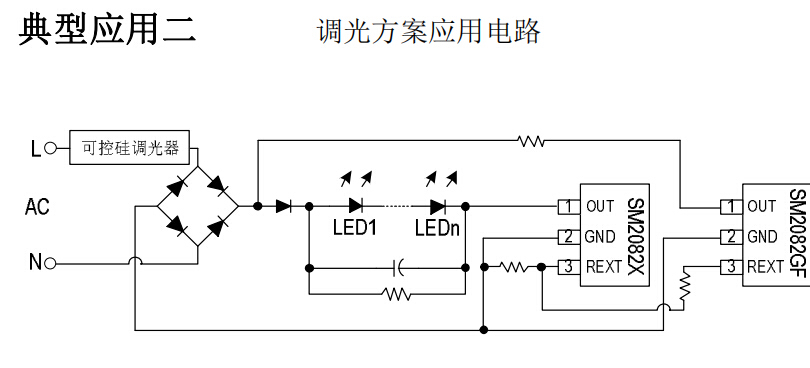

圖 1 為純電動汽車高壓部件布局圖。通過純電動汽車高壓部件的布局位置來合理布置電池到PDU、電機控制器到電機、交直流充電等各個高壓部件之間的高壓連接線束。?

高壓線束如需要通過銳邊或過孔時應設計相應的保護結構或方式,在前期對于整車開發時線束的布置時需要盡量避開熱源振動源不然與之要保持足夠的距離。?

高壓線束均具有較大的外徑和重量,為避免應力的集中,線纜最小彎曲半徑一般要大于該線徑直徑的 5 倍,要合理分布載荷,需要增加支撐固定裝置,線束直線布置固定點間距≤300mm,過彎布置固定點分別在弧線的兩個端點固定,固定點與連接器間距≤150mm,才得以承受線束的重量和振動載荷。固定裝置必須采用汽車級扎帶和絕緣支架等。

驅動電機線束需要考慮部件運動與振動的影響,要對線束的尺寸進行合理設計,既要滿足長度分布的應力,也要避免過長導致的線束堆積。對于線束運動要增加膠圈緩沖和導向槽的固定結構,避免線束與其它零組件剮蹭,導致線束損傷。?

線束布置過程中要考慮EMC電磁干擾因素,采用屏蔽高壓線纜,避免高頻噪聲發射,高低壓線纜必須分開排布,避免線束相互交叉重疊造成相互干擾。

考慮線束布置的美觀性,走向需與依附件方向一致,避免斜方向,對于發艙內線束盡量在結構件或零組件的下方或內側走線,整車底部外露高壓線束應采用護管、護板進行遮蔽防護。?

考慮安裝與維護,對于同一部位的接插件為防止錯插應選用不同的規格和定位方式的接插件,接插件末端需要留有一定量的余量以便插拔。?

考慮高壓安全性,此高壓電已超出人體安全電壓,車身不能像低壓系統一樣的搭鐵方式,必須采用雙軌制。?

線纜選型?

1.電纜線徑?

依據整車各個高壓電氣元件布局圖分清主回路和支路,確定高壓線束所連接的高壓部件的負責特性。特性包括工作電壓、額定功率、峰值功率、額定電流、峰值電流、持續時間等。

工作溫度及環境溫度的對于電纜線徑也是有影響的,由于高電流傳輸會導致高功耗和相關組件的提高溫升,從而高壓電纜設計必須要能夠承受較高的溫度。如果線纜的布置環境超過了電纜允許的工作溫度,則必須選擇較大截面積的電纜。對于Tmax 達到 180℃時,導體截面積需升一擋使用,Tmax 達到 250℃時,導體截面積需升二擋使用。?

2.線纜結構?

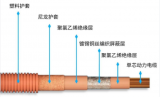

高壓線纜從類型上分為單芯電纜和多芯電纜,高壓電纜截面為圓形,護套顏色為橙色。多芯電纜是由多個單芯線組成,單芯線必須同時滿足單芯電纜的相關技術參數,并如多芯電纜內有用于信號傳輸請采用單獨屏蔽,保證信號不丟失。導線主要采用多芯軟銅絞線,以滿足導線的內阻和柔軟彎曲度的技術要求,絕緣層必須要耐高低溫耐阻燃,多為復合結構。對于 EMC 的防護,采用帶屏蔽層的高壓電纜采用裸銅或鍍銅線編織在內護套層上,其編織密度≥90%。?

高壓連接器選型?

1.高壓連接器

電性能方面:需要考慮額定工作電壓、額定工作電流、絕緣電阻、耐壓等級、屏蔽和互鎖等相關電性能參數。?

環境性能方面:需要考慮工作溫度、環境溫度、鹽霧等級、阻燃等級、耐溶液試劑以及禁用物質等方面的要求。根據不同設計要求還會有其他方面的要求。機械性能方面;根據不同的工況來測試耐振動以及相應的機械壽命。

安全性能方面:采用高壓互鎖,高壓互鎖分為內置式和外置式,因內置式布局緊湊體積小,電動汽車上均采用內置式,并通過 VMS 或 BMS 等控制器檢測高壓互鎖,要求高壓連接器分開后,帶電部分能夠在1S內降低到60Vd.c和30Va.c以下。才能保證人身安全。

2. 維修開關

MSD即手動維護開關是保證純電動汽車高壓電氣安全的關鍵部件,是能夠在關鍵時刻實現高壓系統電氣隔離的執行部件,能夠將分斷裝置和熔斷器兩者高度整合,在內部配置合適的熔斷器同時也可以起到電路過流和短路保護的保護,合理的設計和操作維修開關對于電動汽車的電氣安全起到至關重要的作用。?

3.充電接口?

充電接口目前分為兩種,交流充電接口和直流充電接口,而交流接口是將交流電網電源通過纜上控制與保護裝置接入到車載充電機。直流接口是將帶控制引導功能的直流供電設備直接接入到電動汽車電池上。交流接口額定電壓 250Va.c或 440Va.c,額定電流電流不超過63A,直流接口額定電壓750Vd.c 或1000Vd.c,額定電流不超過250A,根據整車布置要求來確定充電接口的額定電壓電流值,交直流充電接口其他相關電氣特性等參數必須滿足國標GBT20234.2-2015 和GBT20234.3-2015 的要求。?

線束固定及防護?

1.線束固定?

線束固定方式多種多樣,依據整車各個高壓器件的布置情況,合理選用線束或接插件的固定方式,目前常用的緊固定方式包括、一體式固定扎帶附楔形固定頭、一體式固定扎帶附杉樹形固定頭等適用于圓孔方式固定;一體式焊接螺柱固定扎帶、帶焊接螺柱固定件隔離式雙夾頭扎帶等適用于焊接螺柱固定;固定扎帶和管夾類卡扣組件等適用于與管道、軟管及線束等固定;板材邊緣卡扣等適用于厚度不超過 3mm的金屬或朔料邊緣固定;重型固定器適用于線徑≥35mm2;電纜導管支座適用于將電纜從框架軌道上抬升使電纜與車身突出部件分離防止電纜磨損;連接器卡扣適用于固定高壓連接器;波紋管卡扣適用于快速固定波紋管。?

2.線束防護?

波紋管防護:采用閉口式波紋管其特點具有耐磨、阻燃、耐熱等特點,波紋管的耐溫范圍在-40~150℃,短時間還能達到200℃,而市面上常見材質有PA(尼龍)、PE(聚乙烯)和 PP(聚丙烯),分別在阻燃、耐磨性和抗彎曲疲勞性方面各有優勢,波紋管顏色必須采用橙色,用于區分整車低壓線束,并采用橡膠護套塑封或 PVC 膠帶纏繞與線纜固定密封。

護管防護:對于在狹小空間或特殊部位布置的線束,需采用專用的電線束護管進行遮擋與防護。一般護管都具有化學性能穩定,不老化,耐腐蝕力強等特點。

護板防護:對于布置在底盤部分的高壓線束(電池總正總負)保護方式,設計護板時要考慮防水、防泥沙飛濺、防剮蹭等因素。護板多數采用 ABS+PC 具有高抗沖、高耐熱、低溫時具備高沖擊強度、耐燃性。

護套防護:對于易損傷易沖擊的部位可以采用自卷式護套,其特點是耐高溫、防沖擊、防切割、輕巧以及易于安裝。

膠帶防護:對于線束來說膠帶用處非常的廣,常用于保護、捆扎、絕緣、阻燃、標記等作用,高壓線束均采用阻燃性較好的 PVC 膠帶,耐溫能夠達到 80℃。

屏蔽 EMC 設計

電動汽車車輛運行時,反復變化的電器負荷與系統中大量采用的變頻技術,造成線纜電壓、電流的劇烈波動,并產生了較大的 EMC 電磁干擾,對于電動汽車本身及周圍環境的電子電氣產品設備造成影響,故線束在設計選型時要考慮對防護電磁干擾的屏蔽設計,以滿足整車對電磁兼容性的要求。?

純電動汽車在整車線束中包括高壓線束也包括低壓線束,對于從 EMC 屏蔽的角度設計開發來說,選用屏蔽線纜時,不僅要考慮其屏蔽性能,屏蔽網密度,還要考慮機械強度、環境的影響等特性,當整個電纜受到過多的機械、天氣和潮濕的影響時,連接處的屏蔽會收到最嚴重的影響。高壓連接器也要選著金屬連接器或選著帶屏蔽功能的朔料連接器。?

高壓線束每個接口均采用屏蔽處理,前后電機接口處為屏蔽卡環與電氣盒導軌壓接,控制器及電池箱接插件采用有屏蔽功能的結構件。目前國內并沒有關于此方面的詳細標準,多數廠家在相關的高壓零組件包括設備和線束均增加磁環。

磁環是一塊環狀的導磁體,磁環是電子電路中常用的抗干擾元件,對于高頻噪聲有很好的抑制作用。磁環在不同的頻率下有不同的阻抗特性,一般在低頻時阻抗很小,當信號頻率升高磁環表現的阻抗急劇升高。那么在磁環作用下,對于高壓系統的高壓線束,磁環盡量靠近電機、控制器高壓線束的進出口。能很好的抑制高頻干擾信號的通過。?

高壓安全 HVIL

High Voltage Interlock Loop 即 HVIL(高壓互鎖回路)是通過使用低壓電信號,來檢查整個高壓模塊、導線及連接器的電氣完整性情況。?

當互鎖發生故障后,必須保證整車高壓系統下電且在故障排除前高壓系統不能上電,同時觸發相應的警示信號。

帶有高壓模塊充高壓回路斷開的時候,防止由于高壓回路存在的容性負載,(必須在規定時間里直流電壓應降到不超過 60Vd.c,或 B 級電路存儲總能量小于 0.2J),導致人員接觸帶電部件而發生觸電事故。?

帶有高壓模塊充高壓回路斷開的時候,防止高壓線纜帶電、整車意外上電導致人員接觸帶電部件而發生觸電事故。

使用過程中,防止由于人為操作問題、車輛顛簸、產品老化、線路磨損等帶來的局部發熱和拉弧導致產品性能急劇下降、起火事故、保證車輛和人身安全。?

高壓安全 HVIL

1.開發過程?

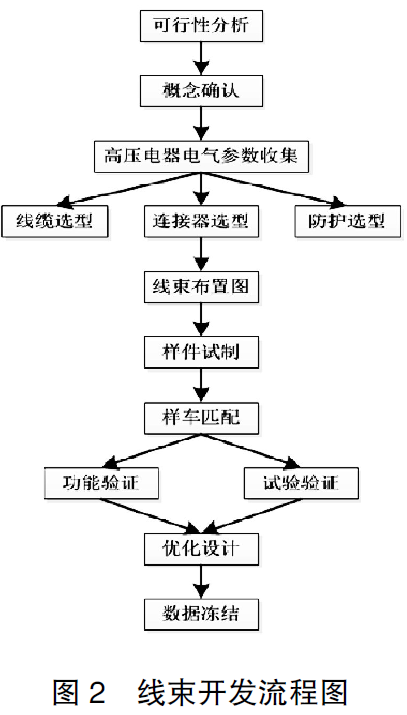

高壓線束的開發要與整車開發流程相輔相成,圖 2 為線束開發流程圖。?

圖 2 線束開發流程圖

2.生產過程

生產過程要求:依據圖紙要求進行裁線要求切口整齊不能有毛刺,尺寸上要考慮公差——穿入絕緣護套(波紋管、護管、雙壁熱縮管)——剝皮外觀整齊,尺寸嚴格按照連接器插針要求——端子壓接壓接質量受力均勻,不能有壓破漏銅現象——組裝依據圖紙要求的接口定義——運用萬用表進行導通檢測——尺寸檢驗——外觀檢查——包裝入庫。

發展趨勢

1.技術進步?

高壓線束技術的發展還體現在線束加工工藝上,涉及到電池包電壓采集和溫度采集的線束對壓接工藝要求很高,高壓線束在大線徑部分由于端子材料限制,必須要使用液壓設備,不能用傳統沖壓工藝。在加工有防水要求的部分時必須采用新設備。?

而對于未來更高電壓電流平臺車型,由于大電流會使其電纜迅速增加發熱量,而增加線纜線徑會導致安裝使用布局都很困難,從而要考慮對于線纜熱管理方面的未來技術發展,而是否要采取高壓線束的冷卻方式,還需要實際數據或樣車驗證來解決。

2.輕量化?

為了降低油耗和減輕整車重量,整車上數量繁多的線束成為企業輕量化的重點目標。當前汽車線束使用的材料以銅為主,為節省純電動汽車高壓線束用銅量,未來趨勢是采用比銅芯線輕 40%的鋁芯線或采用銅包鋁芯線,這樣不僅僅能夠大幅度的降低成本也能夠降低重量,提高提升性價比。雖然鋁芯線所占用的空間比銅芯線要大,但可以通過對在整車設計研發過程中調整布局空間解決,而銅包鋁芯線要采用硬銅線或銅合金線制作的,因此抗拉強度要比純銅芯線要大。?

結論?

隨著新能源電動汽車的飛速發展,高壓線束作為電動汽車上動力傳輸的主要載體,是整車性能和安全的關鍵零組件之一,高壓線束的研發和設計不僅要從整車的角度考慮,還要從原材料、高壓連接器、相關組件供應商等各個環節的角度出發,在行業標準還未定的情況下,我們要不斷的深入了解其應用,持續的改進和完善,共同努力制定既符合當前實際使用環境,又具有行業前瞻性的統一標準,推動電動汽車行業健康發展,實現節能減排的國家戰略目標。

?

電子發燒友App

電子發燒友App

評論