作者:趙暢,朱春紅?

本文以某純電動汽車作為研究對象,依據(jù)整車設計目標對其動力總成系統(tǒng)進行選型匹配,并利用Cruise軟件進行整車仿真模型的建立及仿真分析,驗證選型匹配方案的合理性。

1 動力總成系統(tǒng)選型匹配計算?

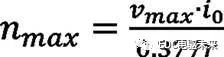

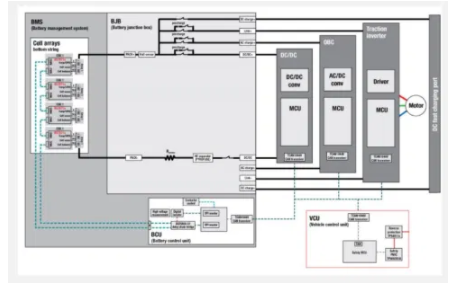

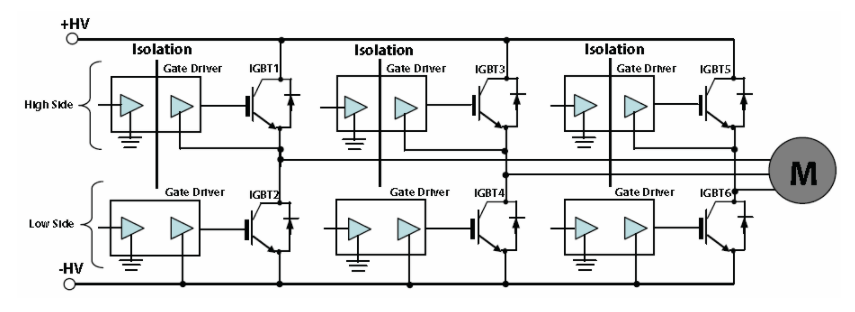

純電動汽車的動力總成系統(tǒng)主要由驅(qū)動電機、動力電池、傳動系統(tǒng)以及控制系統(tǒng)構(gòu)成。其動力總成系統(tǒng)結(jié)構(gòu)簡圖如下圖1所示。

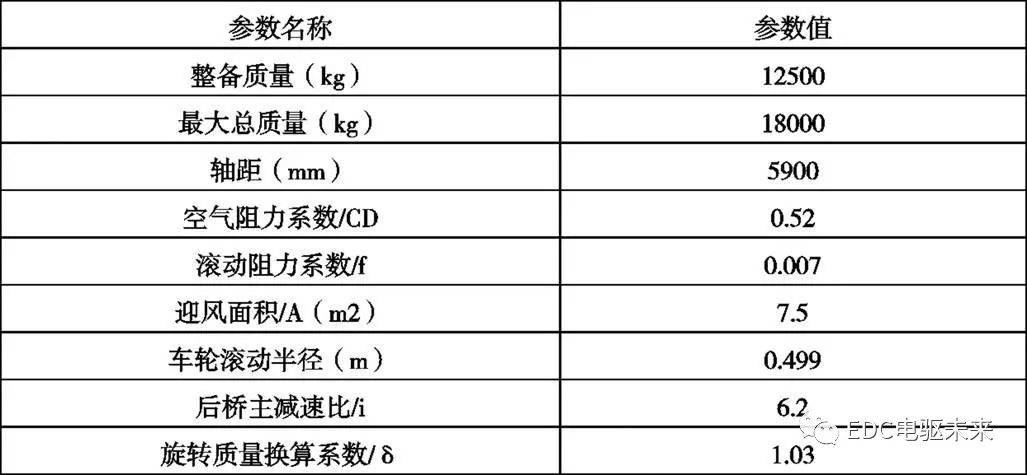

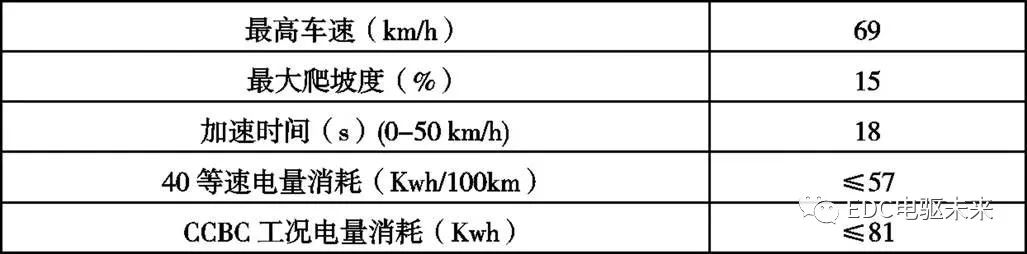

為了對純電動汽車動力總成系統(tǒng)進行選型及匹配,應明確整車參數(shù)及所要求的性能指標。整車參數(shù)及性能指標如表1-2所示。

1.1 驅(qū)動電機選型計算

1.1.1最高轉(zhuǎn)速及基速

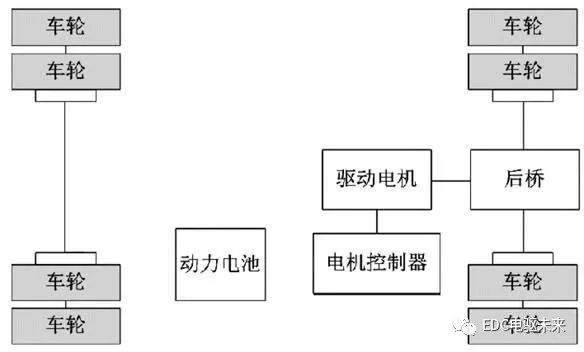

最高車速可由以下公式計算得出:

?(1)

圖1 純電動汽車動力總成系統(tǒng)結(jié)構(gòu)簡圖

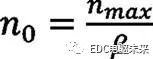

可得到電機的最高轉(zhuǎn)速為nmax=2274.04r/min;電動機的最高轉(zhuǎn)速與額定轉(zhuǎn)速的關(guān)系可用擴大恒功率區(qū)系數(shù)β來表示,根據(jù)關(guān)系式可得電機的基速n0:

?(2)

?(2)

因此,取最高轉(zhuǎn)速和基速分別為2500 r/min和780r/min。

表1 純電動汽車整車參數(shù)

表2 整車性能指標

1.1.2功率匹配

對于驅(qū)動系統(tǒng)峰值功率需求主要考量最高車速、某一車速下滿足最大爬坡度以及原地起步加速時分別對應的峰值功率需求。

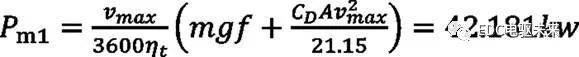

(1)當車輛滿載且運行在平坦路面時,計算其最高車速所對應的電機峰值功率需求:

?(3)

式中:

Pm1——驅(qū)動電機功率需求(kW);

vmax——最高車速(km/h);

ηt——傳動系統(tǒng)效率;

g——重力加速度,g=9.8 m/s2。

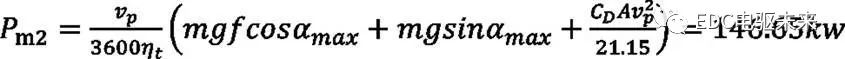

(2)在某一車速下滿足最大爬坡度要求時所需的功率:

?(4)

式中:

αmax——最大坡度角(°);

vp——爬坡時的車速,這里取vp=20km/h。

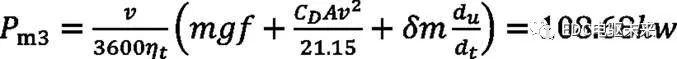

(3)純電動汽車在從0到50km/h時電機所需要的峰值功率可由公式(5)得到:

?(5)

式中:

v——加速過程中的實時車速;

δ——旋轉(zhuǎn)質(zhì)量系數(shù)。

公式的第一二項分別代表純電動汽車克服滾動阻力和空氣阻力時所需要的平均功率,第三項代表反映車輛加速性的功率需求。

綜合考慮純電動汽車滿足最高車速、最大爬坡度和加速等各種情況下的功率需求,得到驅(qū)動電機的峰值功率的要求,驅(qū)動電機的峰值功率為:

?(6)

?(6)

根據(jù)現(xiàn)有平臺資源,取峰值功率為160kw,額定功率為100kw。

1.1.3轉(zhuǎn)矩確定

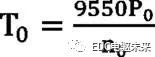

根據(jù)電機的額定功率和額定轉(zhuǎn)速可以得到電機的額定轉(zhuǎn)矩,計算公式為:

?(7)

?(7)

式中,T0表示驅(qū)動電機的額定轉(zhuǎn)矩(N·m),則驅(qū)動電機的峰值轉(zhuǎn)矩是:

?(8)

?(8)

式中:

Tmax為驅(qū)動電機的峰值轉(zhuǎn)矩(N·m);

λp為電機的過載系數(shù),常取3~4。

經(jīng)過以上分析,選定驅(qū)動電機參數(shù),見表3。

表3 驅(qū)動電機參數(shù)

1.2 動力電池組選型計算

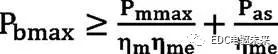

動力電池組的最大輸出功率應滿足整車驅(qū)動及附件所需,計算公式如下:

?(9)

式中:

Pbmax——動力電池組最大輸出功率;

Pmmax——驅(qū)動電機的最大輸出功率;

Pas——車輛電動附件部分的平均功率;

ηm——驅(qū)動電機的效率,取0.96;

ηme——動力電池組放電效率,取0.95。

由上述公式計算得到,動力電池組所需輸出的最大功率為239.97 kW。

另外,整車續(xù)駛里程是評價純電動汽車的一大重要指標,純電動汽車所配備的電池組容量越大,續(xù)駛里程越長。然而大容量的電池組會影響整車的整備質(zhì)量,增加整車電池包成本。所以應該合理匹配整車動力電池組容量,從而提升整車性能。

電池組電壓取537.6V,采用等速法(40km/h)并利用續(xù)駛里程設計目標值對電池容量進行反向計算。具體計算方法如下:

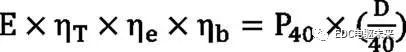

已知續(xù)駛里程設計目標值D=160km,整車動力系統(tǒng)傳動效率ηT,驅(qū)動系統(tǒng)效率ηe,動力電池組放電深度ηb,動力電池組總?cè)萘縀(kWh),該純電動汽車在40km/h滿載穩(wěn)定行駛時輸出功率為P40=20.83(kW),根據(jù)能量守恒定律,可得到如下計算公式:

?(10)

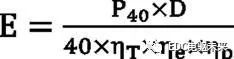

則電池的容量為:

?(11)

代入各項數(shù)據(jù),由上式計算得,電池組總?cè)萘縀 =102.62 kWh,根據(jù)現(xiàn)有資源選取儲能裝置總儲電量為115.92 kWh。

2 模型建立及仿真分析?

2.1 仿真模型建立

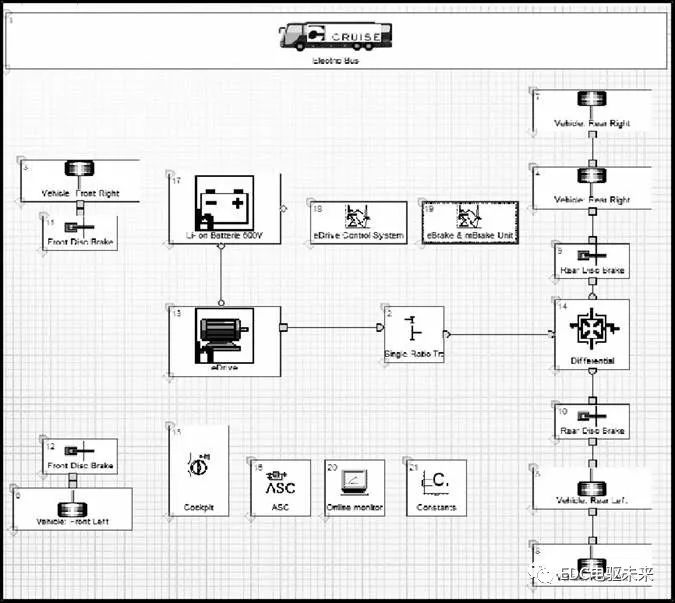

本文采用Cruise軟件進行整車仿真模型的建立,靈活的模塊化理念使得Cruise可以對任意結(jié)構(gòu)形式的汽車傳動系統(tǒng)進行建模和仿真,同時完善的算法程序保證了較快的運算速度和計算精度。

依據(jù)純電動客車動力的傳輸路線可以建立車輛的仿真模型,并輸入各部件所需的參數(shù),如圖2所示。

圖2 純電動車仿真模型

2.2 性能仿真分析

2.2.1整車動力性分析

純電動汽車的動力性評價指標為最高車速,某一車速下的最大爬坡度和起步加速時間。

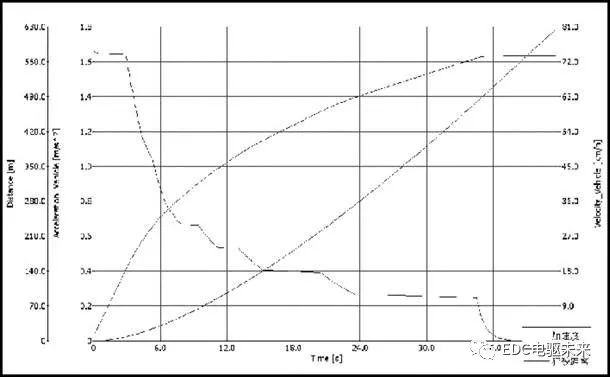

(1)整車最高車速及加速時間分析

利用Cruise計算任務中的全負荷加速性能任務計算了純電動汽車在加速過程中的最高車速和加速時間。如圖3所示。

圖3 加速過程中車速、加速度與距離的關(guān)系圖

由圖中可以得到純電動汽車最高車速可達到73 km/h,符合設計目標值。同時,由圖可得到該純電動汽車從靜止加速到50 km/h的加速時間為14.12s,小于設計的目標值18s,故滿足要求。

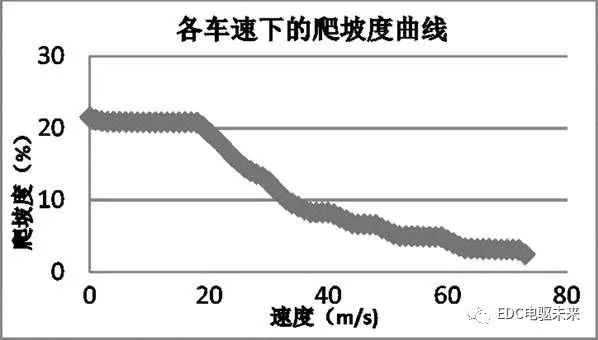

(2)最大爬坡度分析

盡管在市區(qū)路況下不存在如同鄉(xiāng)村公路那樣非常極端的陡坡,但是隨著城市化水平的提高,交通基礎(chǔ)建設的拓展,市民對高架橋以及室內(nèi)環(huán)線或高速的依賴性增強,因此即使是在城市中也必不可少的存在高架橋的上下坡,而此時則必須考慮車輛的爬坡性能。設計不當導致爬坡能力的不足會對交通線的暢通帶來不必要的麻煩,并且也潛在溜車等交通事故的發(fā)生。因此,檢驗車輛的最大爬坡度是一個非常重要的環(huán)節(jié)。

圖4 各車速下純電動客車的爬坡度

圖4顯示了各個車速下純電動汽車的爬坡能力,我們可以得出,當車速為20 km/h時,最大爬坡度為19.34%,滿足設計的性能要求。

2.2.2整車經(jīng)濟性分析

純電動汽車的經(jīng)濟性評價指標為續(xù)駛里程和電耗。本文分別以40km/h等速和CCBC兩種工況條件對純電動汽車進行仿真分析,計算兩種工況下的百公里能耗和續(xù)駛里程。

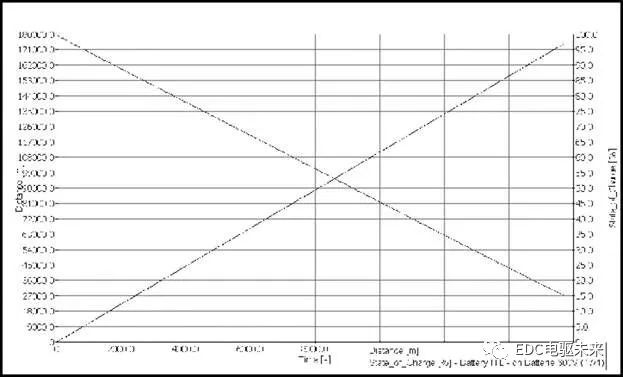

(1)40km/h等速工況下的百公里能耗和續(xù)駛里程分析

圖5反映了在40km/h等速行駛工況下電池SOC值與行駛距離的關(guān)系。經(jīng)計算,在動力電池組放電深度為85%的條件下,40km/h等速工況百公里能耗為54.61kwh/100km,續(xù)駛里程值大于設計的目標值160km,滿足設計要求。

圖5 40km/h等速行駛工況下電池SOC值與行駛距離的關(guān)系圖

(2)CCBC工況能耗分析

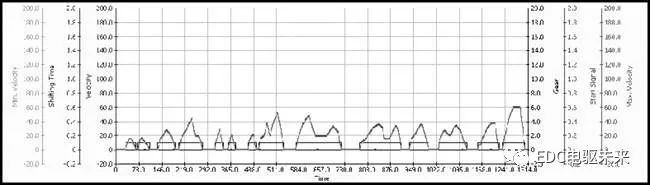

中國典型城市公交循環(huán)即CCBC工況對于城市客車的能耗分析具有深刻意義,其車速和時間關(guān)系如圖所示。

圖6 CCBC行駛工況

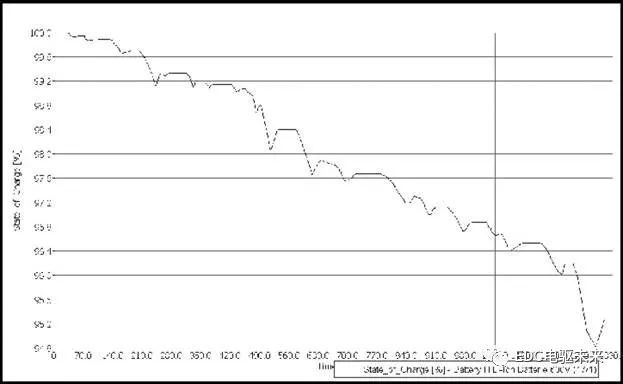

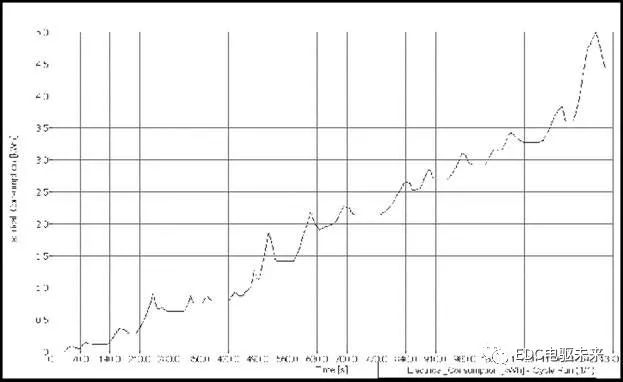

一個CCBC行駛工況的總時間為1314s,運行距離5.8km。在一個行駛工況時間內(nèi),電池的SOC值及消耗電量如下圖7-8所示。

圖7 CCBC行駛工況下電池SOC值變化圖

圖8 CCBC行駛工況下能耗值變化圖

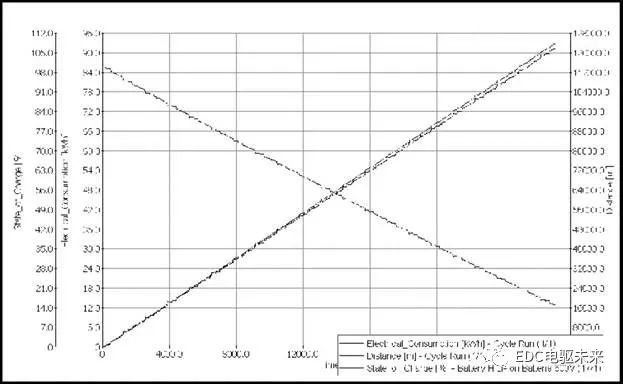

圖9 多個CCBC行駛工況循環(huán)下能耗與電池SOC值變化圖

圖9為多個CCBC行駛工況循環(huán)下,電池SOC值變化量、距離和能耗的關(guān)系圖。經(jīng)綜合計算,CCBC工況下的百公里能耗為73.83 kwh/100km,能耗小于要求的81 kwh/ 100km,續(xù)駛里程達到123km,符合設計要求。

3 仿真與實測數(shù)據(jù)對比分析?

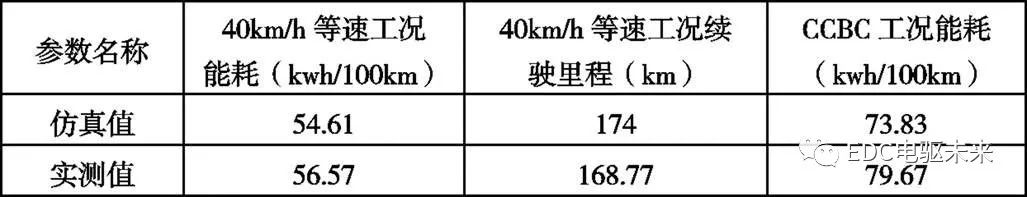

為了驗證動力總成系統(tǒng)參數(shù)匹配的正確性及仿真模型的合理性,對純電動汽車進行了動力性及經(jīng)濟性試驗。將樣車的實測試驗結(jié)果與仿真數(shù)據(jù)進行對比,如表4及表5所示。

表4 動力性實測與仿真結(jié)果對比

表5 動力性實測與仿真結(jié)果對比

通過仿真與實測值對比表可發(fā)現(xiàn)仿真與實測值相差不大,誤差值在可接受范圍內(nèi)。

?

4 結(jié)論?

本文以某純電動汽車作為研究對象,首先進行了動力總成系統(tǒng)的選型匹配計算,并利用Cruise軟件進行了整車仿真模型的建立。基于仿真模型進行了動力性和經(jīng)濟性的計算分析。結(jié)果表明,整車參數(shù)匹配結(jié)果合理且模型具有較高的正確性,為后續(xù)的開發(fā)優(yōu)化奠定了良好的基礎(chǔ)。

編輯:黃飛

?

電子發(fā)燒友App

電子發(fā)燒友App

評論