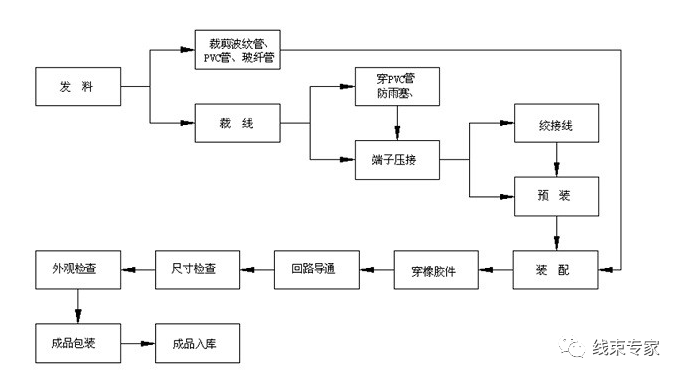

通常情況下,汽車線束的制造分為切線壓接、合線壓接(焊接)、預裝配、總裝配、檢驗、包裝工序組成。

前工程的切線壓接和合線壓接(焊接)工序的自動化程度相對較高,后工程的預裝配、總裝配、檢驗、包裝工序的自動化程度較低,基本上依靠人工集中組裝完成,是典型的離散式制造,同時又是勞動密集型制造類型。

因此,其生產線的防錯尤為重要。

我們一起來看看線束生產線到底有哪些防錯。

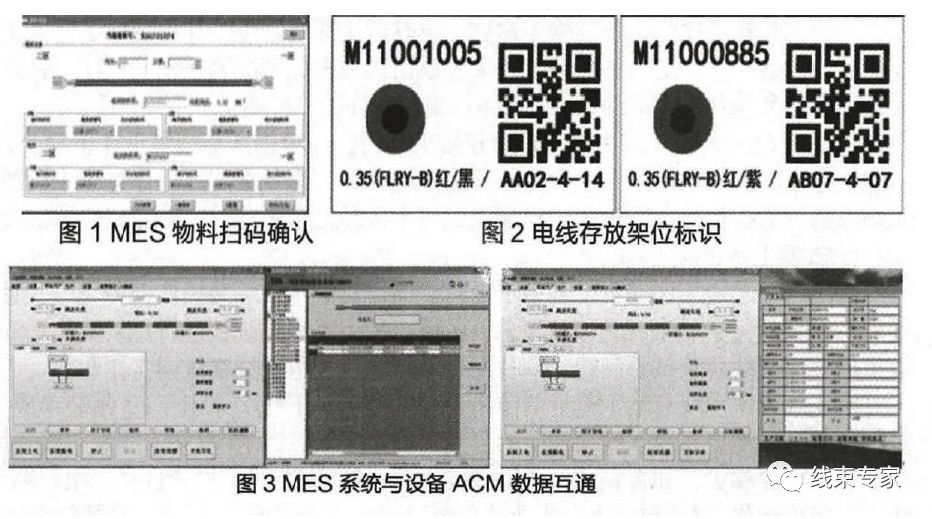

切線壓接工序(MES系統防錯)

切線壓接工序是汽車線束制造中自動化程度最高的工序。

因此切線壓接工序是制造錯誤出現幾率較低的一個工序,通常出現的制造錯誤是導線、端子、防水栓物料使用錯誤,導線長度錯誤,以及壓接模具用錯導致壓接標準不正確,導致半成品返修或報廢。

運用線束MES系統的工廠通常采用在切換不同看板時進行物料、模具條碼掃碼確認進行防錯,掃碼錯誤出現聲音、圖像報警,能有效的防治物料的錯誤使用。

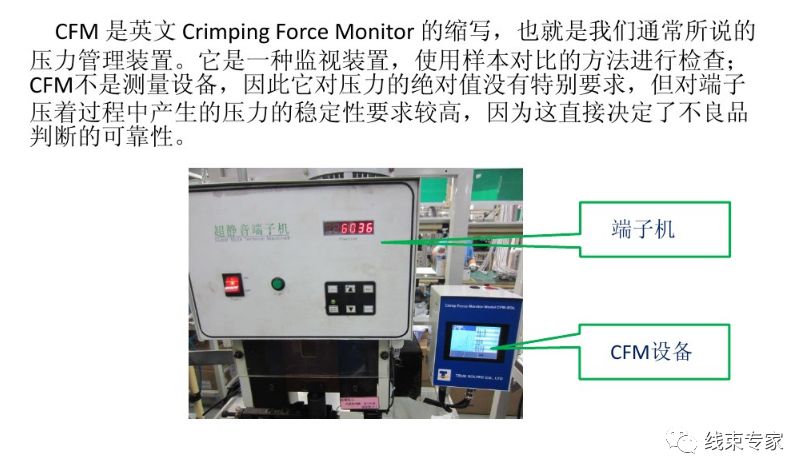

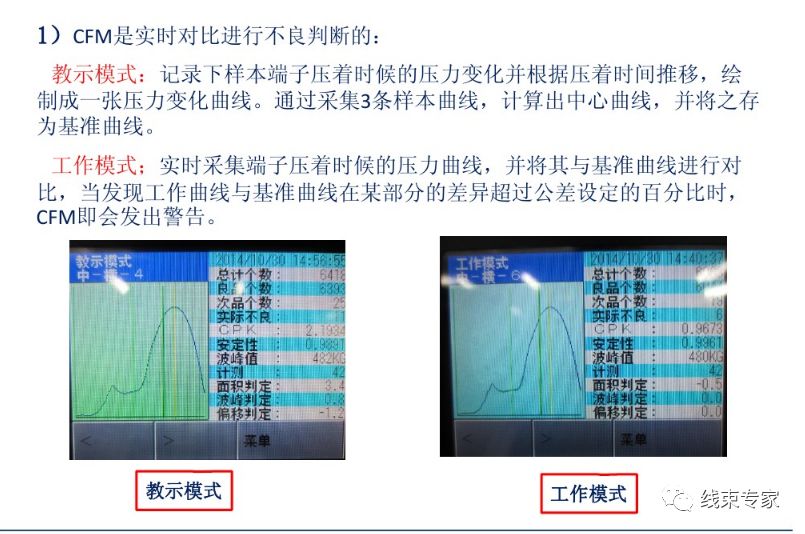

半自動機壓接工序(CFM壓力監測系統防錯)

對有些極端的線束,太短或合壓、合鉚、帶防水塞于無法上自動機的壓接的,只能靠半自動機人工壓接。

該工序自動化水平較低,因為其以人工作業為主導,包括手工穿栓、熱縮管、閉口PVC管、綁線、單線手工壓接端子、合線壓接節點、超聲波焊接節點等作業,同時也是出現制造錯誤較多的一個工序。

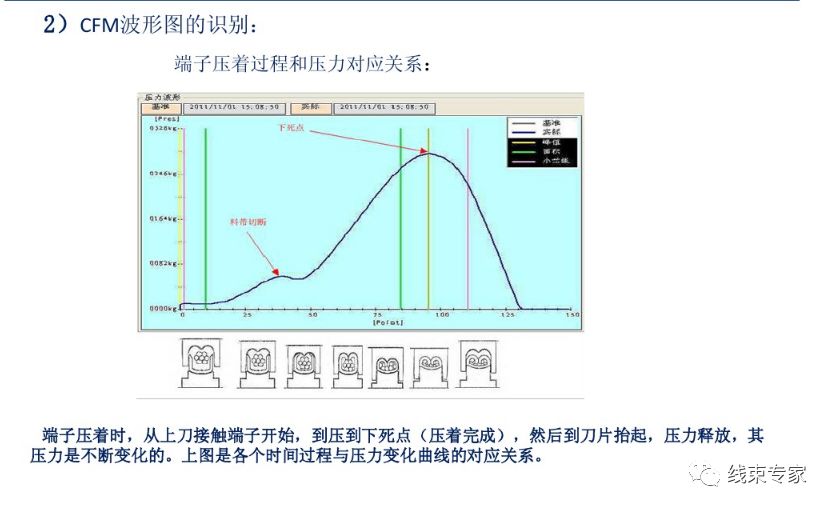

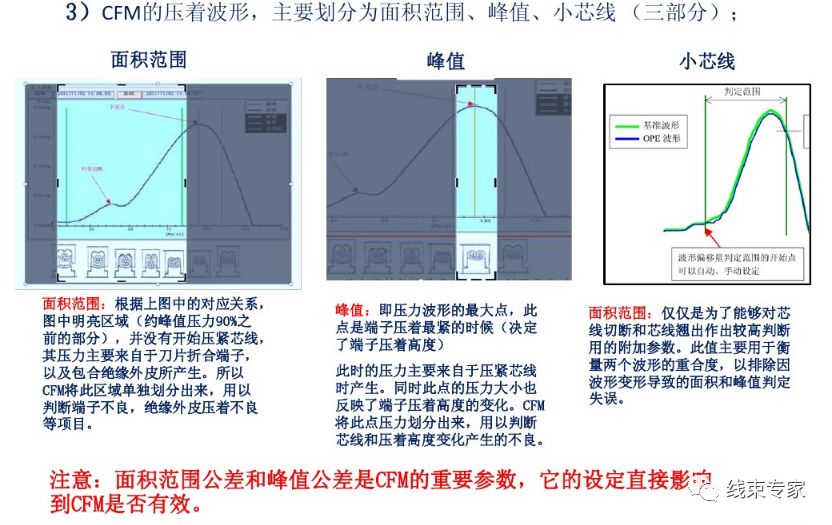

對于壓接質量,端子機可以配置壓力監測系統CFM和端子切面分析系統,對壓接不合格的及時處理。

首件檢驗對端子做剖面分析及拉力測試、電壓降測試也是確保壓接質量,有效預防批量壓接不良的重要途徑。

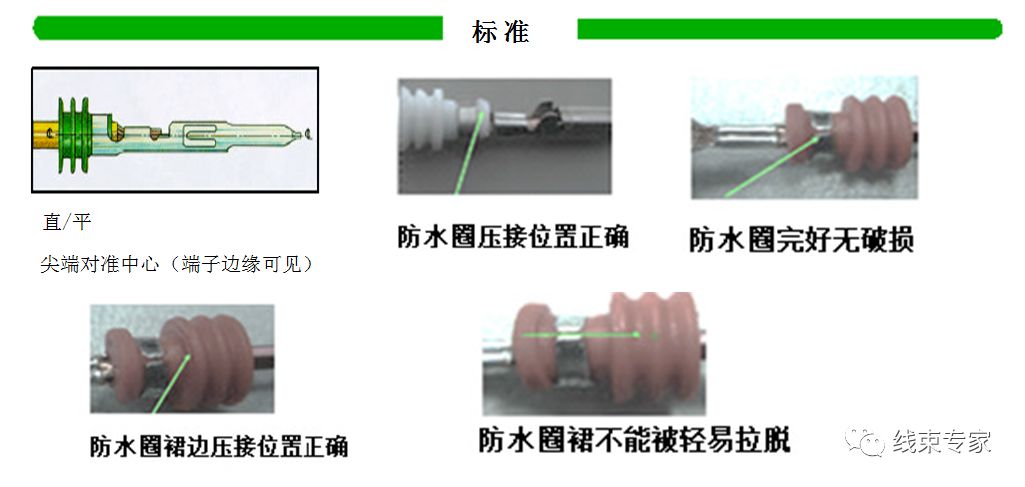

對顏色、大小、形狀相似或接近的防水栓,通過工藝編排在不同的工位進行手工作業,或者采用機器穿防水栓操作。

每種防水栓存儲容器上帶有物料號、描述、圖片等醒目標識能有效識別。

每捆半成品導線標簽的看板信息、導線信息、產品項目信息完整、清晰也能有效的防止看板導線的使用錯誤。

相同看板的半成品導線集中存放在緩存架、周轉車、周轉箱中且標識完整易于識別,也能有效的防止看板導線的錯誤拿取使用。

在合線壓接(焊接)工位,出現制造錯誤較多的就是左右兩側的導線根數錯誤或看板使用錯誤。

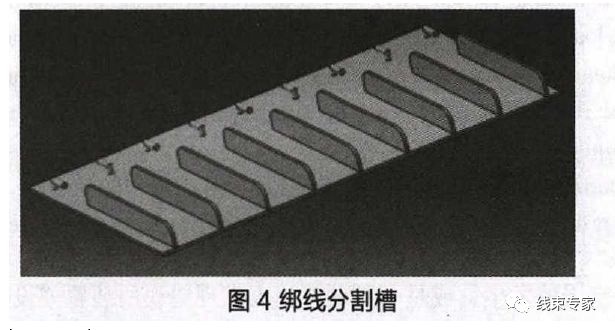

因此在工藝設計時,根據合線看板作業卡,分配兩個工位進行合線壓接前的綁線作業,綁線作業完畢的半成品上帶有唯一的綁線半成品標識卡片。運用防錯工裝在綁線工位作業臺上設計綁線導線隔離槽或卡具,有效防止綁線操作錯誤,預防出現多綁、漏綁、錯綁線的操作錯誤,如圖所示。

由于超聲波焊接焊點的特殊性,焊接前,根據工藝卡校驗焊點兩側的導線組合分看板號,員工自檢確認無誤后首件檢驗合格后批量生產操作,最大限度的降低錯誤焊接的幾率。

通常出現的操作錯誤就是拿錯其中一側的綁線半成品,導致焊接錯誤。在工藝防錯設計時必須注明綁線半成品組合的單線看板號,存儲綁線半成品的周轉箱應定址定位存放,周轉箱內有帶有標識、批次、數量的周轉卡片,根據項目不同,周轉箱可以采用不同的顏色(蘭色、草綠色、橘色)區分。

預裝配工序

汽車線束制造的預裝配工序包括:按照訂單批次和產品型號集中區域預裝和流水線在線預裝兩種作業模式。

必要的情況下出現兩種預裝配模式混合應用。

由于在預裝配工序基本沒有自動化的設備操作,是勞動密集的操作工序,因此,該工序通過工藝防錯設計和工裝防錯設計的應用最為普遍,同時工藝防錯設計的好壞直接影響流水線的總裝效率和線束成品的質量。

在預裝工藝卡的設計過程中,除了考慮預裝作業的時間節拍、可操作性外,更重要的是要考慮預裝操作的工藝防錯設計。

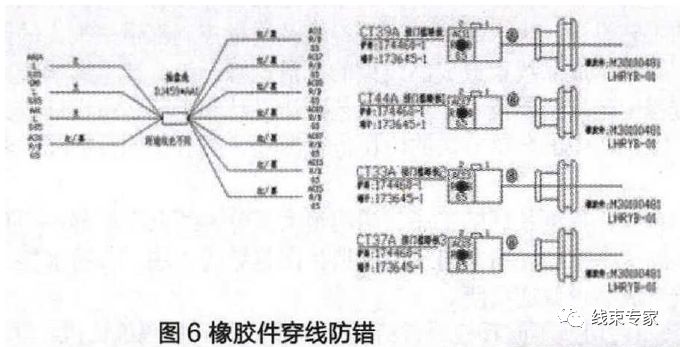

預裝工藝卡中如果需要穿入橡膠件,必須在橡膠件下注明橡膠件的物料號,以及穿線方向。

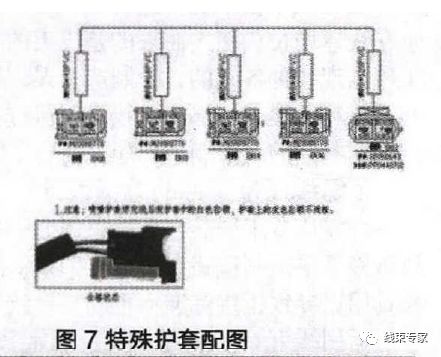

對稱護套且自鎖特征不明顯的,一定要在預裝工藝卡上注明穿線空位或特殊要求信息,必要時需將護套的照片附在預裝配工藝卡上,避免批量穿錯孔位,如下圖所示。

編制預裝工藝卡時,同顏色、同線徑、同端子、一端穿相同的護套的導線,其中一根導線兩端必須用同顏色的記號筆做打點標記進行工藝防錯,避免另一端導線穿錯護套或孔位,導致返工返修。

預裝物料架線桶中看板導線的排序,應與預裝工藝卡主護套的穿線順序保持一致,可以大幅提高操作工預裝操作速度,同時避免穿線錯位。在預裝配工藝卡上標注護套的預裝順序,定版的預裝工藝卡應根據預裝操作情況調整預裝順序,提高工人操作的便利性和提高勞動效率。如下圖所示。

集中區域預裝作業的半成品設計預裝工藝時,應根據產品型號設計單獨的預裝工藝,盡量不要將同系列多個型號的工藝圖紙合并,避免在實際操作過程中因圖號識別不清導致批量的預裝錯誤。

插端子顏色防錯工裝,通過誘導、顏色比對也可以有效防止員工降端子插錯,減低不良。

預裝完成的半成品要集中存放,并做相應的周轉記錄卡。

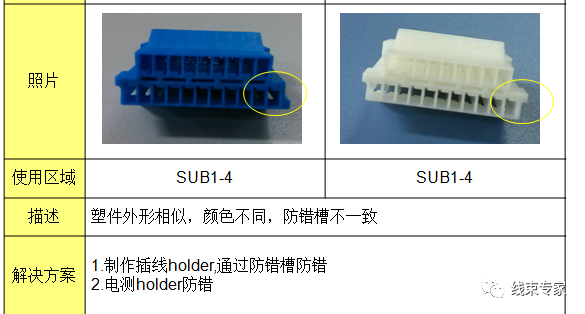

相似物料防錯

盲堵防錯

總裝工序

汽車線束總裝工序基本上分為單板總裝操作和流水線總裝操作兩種類型,通常情況下,對批量較小的車型采用集中預裝裝配作業,然后將預裝配完畢的半成品移動到總裝區域,采用單塊總裝板進行總裝操作。

汽車線束流水線總裝工藝卡的防錯設計應遵從以下幾個原則:

1、預裝半成品的在總裝板上布線順序要先布保險盒、ECU、孔位較多的主護套、需要在流水線穿端子的分支護套半成品;

2、護套在布線板布線要均衡,布線人員能夠協同作業在總裝板的兩端作業、每個掛線工位穿端子、扣自鎖的作業時間要均衡;

3、安裝線束護套自鎖、扣自鎖、護套護殼的操作應在流水線工藝卡注明,由掛線、穿線人員完成操作。

4、包扎人員作業范圍要盡量在一個區域,盡量編排同種膠帶包扎的區域分支,減少膠袋更換頻次。編排作業順序要

先分支、后主干、最后集中,避免交叉操作。

5、相似的卡、扣、扎帶設計不同的人員安裝,每個操作工安裝的卡、扣、扎帶的外形差異要大,避免錯誤安裝。

通過流水線工裝防錯設計,對流水線防護材料波紋管、PVC管、卡、扣、扎帶等需要在流水線安裝的物料實行單套配送,降低物料遺漏安裝的錯誤幾率。通過在流水線工裝板上安裝卡、插桿、扣、扎帶、護殼的防錯限位模塊及Holder,能有效的防治卡、扣、扎帶的,物料型號安裝錯誤,方向安裝錯誤,同時也能保證安裝尺寸。

流水線總裝板上對不通用的線束分支采用不同形狀、顏色的治具,能夠方便操作工進行布線操作、穿端子操作,減少線束總裝過程中分支包扎、走向錯誤。

帶有保險盒的線束,采用對應線束型號且帶有不同顏色標識的多孔漏板,能有效的預防保險片、繼電器安裝錯誤。

需要在流水線下線后安裝橡膠件、護殼的線束,可以在橡膠件、護殼安裝工位安裝仿形的模塊來保證橡膠件、護殼的安裝尺寸、方向。

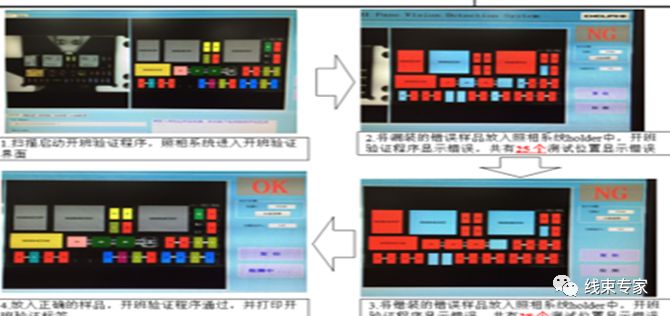

檢驗工序(測試系統防錯)

檢驗工序是線束制造防錯的最后一個工序,同時也是保證線束質量和產品合格的最后一個工序;包括100%電測導通檢驗、卡釘檢測、繼電器、保險片性能檢測、全尺寸外觀檢測、螺栓扭矩驗證檢測等。檢測工序的工藝文件防錯設計尤為重要。

根據客戶需求和項目要求設計不同的檢測工藝,但是100%導通檢測,100%全尺寸外觀檢測是每個線束產品都必須設計的檢測項,必要時設計200%的全尺寸外觀檢測或多頻次抽樣檢測。

根據客戶需求,設計保險盒中保險片、繼電器的影像檢測工位,二次檢測保險盒附件安裝的正確性。

保險盒照相對比系統

根據客戶需求,設計繼電器、保險片性能檢測工位,檢測繼電器、保險片的工作可靠性。對于繼電器、保險片性能檢測工位的設計是非必須的,根據連續6年的數據進行統計分析,繼電器、保險片的失效幾率極低,因此如非客戶特殊要求,該項檢測的工位可以不設計。

包裝工序

包裝工序是線束生產制造的最后一個工序,主要包括盤繞、捆扎、裝袋、裝箱等操作,同時也是發生質量錯誤較少的一個工序,但是成品線束的包裝工藝設計也要考慮有出現多裝箱,少裝箱、貼錯外箱標識的可能。

可以借助MES系統做電子包裝程序,運用掃碼槍對成品線束進行逐條掃碼,當掃碼數量滿足整箱的時候,發出聲音報警,同時打印機自動打印一張外箱標簽,然后直接封箱貼外合格標簽,能有效的避免裝箱錯誤。

汽車線束制造的工藝防錯設計是很必須的,同時也是工程師設計線束制造工藝的一項重要工作,防錯設計的應用能大幅降低制造過程中造成的返工返修,降低制造成本;提高勞動效率,保證線束質量有效措施和重要手段。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論