汽車的電氣化是20世紀初以來這個行業最根本性的變化。我們已經見證了過去10多年來電子類子系統在常規的車輛中的擴散,同時對混合動力和純電動汽車的增長性預測將給汽車半導體市場帶來顯著推動。

僅僅電子控制單元(ECU) 一個市場的規模在2010年就已經接近480億美元,比2009年大約增長了29%。總體上來看,預計到2015年電子類汽車部品所占的比例每年都將以略低于8%的速度增長。一些應用領域預期將會出現超高的增長(超過50%),這些領域包括純電動汽車、平視顯示器、睡意檢測、LED 照明、停車/啟動、車道偏離警告和盲點監控。在2010年時,電子系統和軟件的成本已占通用燃油動力汽車總成本的30%,在混合動力和電動汽車的總成本中占據了65%。

汽車電氣化是汽車制造商創新的關鍵。本文針對一個用于虛擬設計的平臺,分析了設計團隊所面臨的挑戰和他們所需的關鍵品質。

關鍵的電氣連接

駕駛者的體驗(包括安全性、舒適性、生態和經濟性)——汽車及其乘客間聯系的紐帶 —— 已經變得與汽車作為交通工具這一目的同樣重要。該行業在過去20~30年一直專注于如何使車輛更加人性化。因此,電氣子系統支撐了很多汽車系統的功能。人與車之間的一些關鍵的聯系因素(包括已投入生產的和正在研究的兩方面)包括:

●駕駛員舒適性和娛樂領域的電氣化;

●動力系統的電氣化以降低排放;

●導航、GPS、云導航等對即時信息的獲得;

●電力架構和功耗最小化;

●臨近車輛間安全駕駛,標識/行人/分道線識別,以及不必需要駕駛員的自動駕駛。

要實現上述這些連接使汽車變得更復雜,究竟多么的更加復雜,可以從汽車工程師設計的軟件的數量分辨端倪。

汽車系統正在開始接近現代操作系統所包含的同等級的軟件復雜性——都是令人吃驚的5000萬行到3億行代碼。事實上,汽車系統實際上遠比其更復雜,因為汽車機械電子系統的相互作用要遠比一臺電腦更重要。汽車可以殺死你,而電腦可能不會。

系統挑戰

在2010年美國汽車工程師協會SAE)國際大會上,來自本田、通用汽車、福特、寶馬、克萊斯勒、標致雪鐵龍和豐田的頂級工程師參加了一個“汽車制造商論壇”圓桌會議,在此間確定了汽車設計的主要系統挑戰。它們是:

功能和軟件配置及驗證:這項工作是當今汽車設計的核心。它涉及確定車輛的功能,并將其分配給相應的硬件和軟件資源。

系統工程和仿真:汽車工程師必須為實現電氣化而重新設計車輛中的每個系統。

發電、管理和發送:汽車的核心系統依然是電力的產生、管理和消耗,其范圍也正在被擴展到包括動力系統等。

我們以下將更詳細地討論上述三個挑戰。

功能和軟件配置及驗證

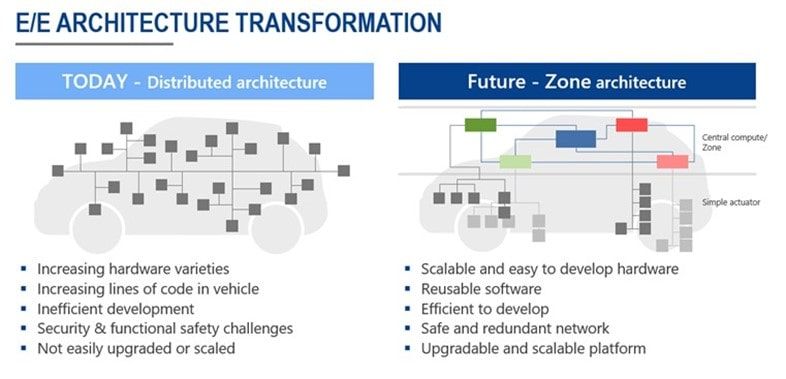

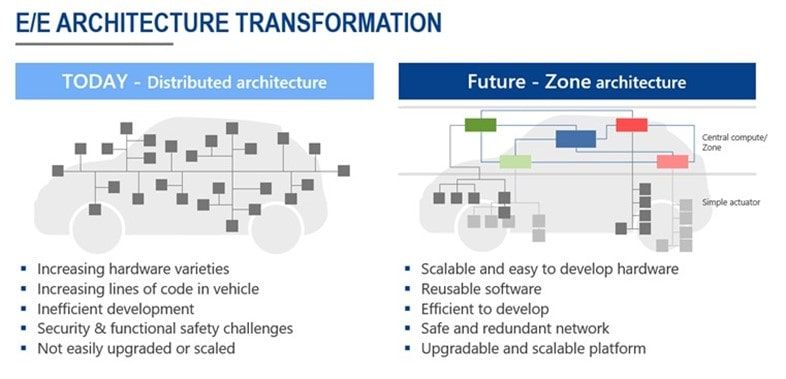

汽車系統工程師面對的關鍵挑戰不只是增加可靠性,軟件使問題變得更困難。制造不發生系統崩潰的汽車、為駕駛員提供信息而不引起分心、并且無污染,是這個行業所面對的最重大的系統工程挑戰。最重要的是,該行業的成功取決于對這些汽車是否有足夠的需求,這就意味著設計團隊需要不斷地頂著壓力去找到最新的“炫酷因素”。系統設計的本質就是設計一個與各個物理系統互動的分布式計算系統,然后在這個分布系統上定義和影射軟件。

當車輛中的每一個ECU都影射到一個單項的功能,并且ECU/軟件被都做成一個“黑盒子”交付時,這個任務就更加直接——這是一種意味著在現今的高端汽車上通常都能找到100多個ECU的方法。為減少ECU的數量,現有的技術可以將多種功能整合到一個ECU 中。而各項功能的復雜性也已增加,以至于多個ECU 必須通過協作來實現高級功能,諸如自動停車或防碰撞等功能就必須溝通和控制多個子系統。

集成系統時的一個大挑戰就是零配件總是不變地來自多家供應商,這使得安全性和質量打了折扣。在開始ECU-軟件集成時,可能出現數千個錯誤。人們越晚發現這些問題,解決這些問題的代價就越高。而一旦問題在汽車已交到顧客手中時才顯露出來,修復就變得非常昂貴。《商業周刊》曾報道豐田在2009至2010年的召回,使公司損失超過20億美元,包括法律費用、銷售損失和保修支付。

系統工程和仿真

那么伴隨著車輛的電氣化,汽車設計團隊如何能夠征服系統設計挑戰呢?這個問題的著眼點不只限于軟件和電子設備——設計團隊還必須考慮機電系統。可能的解決方案需要支持詳細的物理建模,概念性設計和實現,以及并行的、多層次的建模和驗證。

汽車電子的歷史已經從簡單的發電和送電,經過電子控制系統,演進到電子駕駛系統。電子部件所占成本的比例已經從10%增加到電子混合動力汽車的60%。成本不是在軟件(軟件的制造幾乎是免費的),而是構成車輛的電子、電氣和機電組件。

基于模型的嵌入式系統工程

汽車制造商因為多種目的而需要模型:

● 分析/驗證產品的需要;

● 為電子工程系統定義軟件應用;

● 支持仿真和驗證工廠/多物理/汽車系統模型。

因此,建模需要使用多種不同的框架:

● AUTOSAR——運行在一個虛擬處理器上的軟件;

● EAST-ADL2——運行在一個環境(包括工廠)中的軟件;

● VHDL-AMS/MAST——機電一體化建模和電氣系統;

● SystemC/SystemC-AMS——各種系統級芯片(SoC)的系統級描述和相互連接;

● SystemVerilog/Verilog-AMS——SoC實現,以及SPICE—IC模擬。

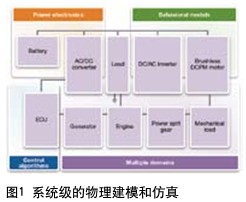

將所有這些元素匯集在一起需要一個能夠建模和進行物理系統仿真的平臺,它支撐了整個系統的虛擬原型驗證,可用于模擬/電力電子,電力產生、轉換、輸送和機電一體化等應用(如圖1所示)。

圖1 系統級的物理建模和仿真

發電、管理和輸送

車輛的核心功能依然是電力的產生、管理和消耗。隨著電氣化的程度提高,這個趨勢則益發明顯,因為發電機現已成為所有這些領域的一個因素。所有的電氣系統需要利用低功耗技術,以使車輛的耗電量能夠減少,同樣也縮小電池的大小。

我們能夠通過優化12/24/48V負載,減少車輛中的電線數量,并且設計更有效率的HVAC暖通空調(采暖,通風和空調)系統,來降低電池上的電力負載。

與汽車相比,其他諸如手機行業等領域擁有多得多的應用低功耗技術的經驗。電池巡航時間在決定像Android那樣的移動軟件平臺的成功與否上扮演了重要角色。反過來,軟件在決定電池巡航時間時也發揮著很大作用。例如,一項僅為8秒鐘的更新而每10分鐘喚醒電話的應用,能夠將它的待機時間減半。任何功率效率低下的軟件或故障可以迅速導致其待機時間縮短5倍或更多。

用于節能和能源管理的、復雜的而高度分散的軟件實體必須被垂直化整合和相互協作,以確保高效地使用手機里的電池。手機的使用場景扮演了一個重要的角色,因為它們定義了手機如何與環境進行交互。但是,當手機被鎖住放在你的口袋里時,你怎么能去為你的手機糾錯?你怎么能確保場景都是確定匹配不同實現選項?

為功率類缺陷除錯帶來另一個重要問題。在諸如“暫停”這樣的低功耗模式中,嵌入式系統的除錯服務可能也被暫停了。此外,與設備的任何除錯互動都是侵入性的并嚴重地損害功率數據。進一步來說,如果去實施足夠精細的粒性功率分析來甄別哪個元器件最為關鍵,就需要使用昂貴的實驗設備。

設計師所面臨的各項挑戰在很多方向上都正在融合,不論他們設計的是手機抑或是電動汽車。

汽車工程的解決方案

Synopsys的設計自動化解決方案可幫助汽車制造商解決現今面臨的很多新興的工程挑戰。我們擁有用于芯片設計的解決方案(系統芯片SoC),并為虛擬軟件平臺驗證提供了領先的解決方案(虛擬原型驗證),同時我們與領先的軟件創建解決方案供應商結為伙伴。我們也有市場領先的機電一體化設計工具(Saber),并引領包括MAST 和VHDL-AMS等廣為采用的標準語言的創建。Saber也是用于汽車電力系統的領先解決方案,并具有企業級布線設計的強大功能。

功能和軟件工程的虛擬解決方案

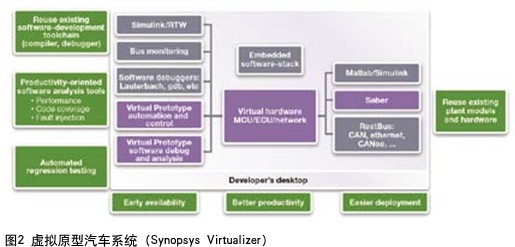

虛擬原型驗證可幫助車輛設計師克服功能、軟件配置及驗證等挑戰。它們在正確的抽象層提供了優秀的除錯可視性,例如操作系統進程追蹤。它們也能夠用表征功率使用情況的信息實現出來。它們的執行是通過確定的場景腳本控制的,這些場景腳本驅動著虛擬原型的I/O,例如通過觸摸屏控制器生成用戶輸入,通過UART設置GPS坐標,啟動電話呼叫等。在仿真的時候,可收集功率分析數據,同時還有其他硬件和軟件追蹤數據,以確保能夠進行根源分析和除錯,最終使得工程師得以優化軟件。汽車設計團隊正越來越多地從傳統方法轉向虛擬方式(如圖2所示),以管理系統不斷增長的復雜性。

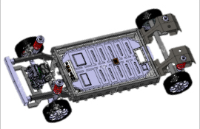

圖2 虛擬原型汽車系統 (Synopsys Virtualizer)

汽車系統的一款虛擬原型樣機提供了彼此互動的子系統的一種快速的、具有全部功能的軟件模型,可執行未修改的生產代碼和提供更高的除錯分析效率。

系統工程解決方案

所有的系統都受制于各種變化,包括元器件公差、環境壓力或老化。汽車系統工程師希望通過設計對這些變化來源不那么敏感的系統,來減少相應的系統性能變異效應。Saber幫助工程師應用穩健可靠的設計方法,例如Taguchi 或DFSS(面向六西格瑪的設計),并面向質量和成本來優化他們的機電一體化系統。

電力管理解決方案

Saber聯接到了Synopsys 的TCAD (晶體管級CAD)工具,使得工程團隊能夠為電力電子系統實現更快的產品設計。通過將器件級物理抽象到物理系統,設計者能夠運用功率元器件的準確而小巧的Saber模型。抽象出來的模型支持行為級電路仿真,這比器件級混合模式仿真快數十萬倍。

電子發燒友App

電子發燒友App

評論