資料介紹

0 引言

隨著激光行業的飛速發展,激光器已廣泛應用于工業加工領域,如激光切割、激光打標、激光調阻、激光熱處理等,除此之外還被作為診療設備應用于醫療領域。

激光焊接是以聚焦的激光束作為能源轟擊焊件所產生的熱量進行焊接的方法,是激光材料加工技術應用的重要方面之一。

基于ARM的數字化控制系統能夠有效解決激光器的準確、穩定和可靠性問題,數字化、智能化是激光器的必然發展方向。使用ARM對激光電源進行功能擴展控制,能有效提高電源的性價比,簡化激光電源的硬件結構,增強整機的自動化程度,為整機的功能擴展提供了有利條件。本文重點針對激光焊接應用中的激光電源控制系統進行功能擴展設計,利用ARM控制激光電源的系統設置,包括開關控制、激光參數設置、光柵控制、光閥控制、溫度控制等,有效地解決了激光器在焊接過程中的準確、穩定和可靠性問題,同時增設人機界面(HMI)顯示控制的友好界面,使用起來更加方便。

1 激光電源的控制功能要求

激光焊接目前已涉及航空航天、武器制造、船舶制造、汽車制造、壓力容器制造、民用及醫用等多個領域,因此激光電源在激光焊接工藝中應用時具有其獨特的設計需求,除了激光發生器的性能要高外,還要求其具有高效率、高可靠性、工作壽命長等優點,實際應用中的激光電源產品還需要對其控制系統進行功能擴展和優化,設計主要從以下幾個方面進行考慮:

1.1 顯示和控制

傳統激光器的顯示屏多采用點陣液晶顯示,由于液晶顯示屏只能單純作顯示設備使用,所以系統需要利用鍵盤或按鍵作為輸入設備,對激光光源的參數進行設置。這里采用人機界面(即觸摸屏)作為顯示和控制界面,操作更加方便,界面也更加友好。以ARM作為CPU來對系統進行控制,可以對輸出的激光脈沖波形進行精確控制,滿足不同工件的焊接要求。

1.2 散熱

激光電源的許多參數(如波長、閾值電流、效率和壽命)都與溫度密切相關,因此希望盡可能低而穩定的工作溫度。實驗表明,當工作環境溫度升高時,激光電源的輸出功率將降低,且激光電源外殼每升高30℃,使用壽命將減少一個數量級[6-7]。本激光器系統采用水冷的方式進行散熱降溫,因此系統要求具有過溫檢測功能。

1.3 氣閥和光柵

針對激光焊接的實際應用,在焊接的過程中要充分考慮到操作人員的人身健康和安全。因此在設計激光電源控制系統中,還需要綜合考慮其他輔助功能,比如在焊接時高溫會使金屬汽化產生煙霧,同時在焊接過程中激光散射也會對操作人員的眼睛產生影響,因此需增設氣閥控制和光柵控制功能。

氣閥控制的主要功能是,在激光焊接的時候,高溫會讓金屬汽化從而產生煙霧,設置一個空氣泵把產生的煙霧吹走,而且焊接結束后,再延時吹5~10s。為了在激光焊接的過程中保護操作者的眼睛,要求焊接瞬間光柵閉合,避免焊接時散光輻射人眼,因此系統需具有光柵控制功能。

1.4 光斑調節

對光斑的控制有兩個要求,一是能夠設置光斑的上、下限;二是能夠通過人機界面調節光斑的大小,也就是能對光斑的直徑進行調節。

1.5 精確激光脈沖控制

IGBT功率控制器作為主開關器件用于控制激光燈的輸出脈沖[8-9]。一般的激光電源多采用單段方形的激光脈沖,激光打出的焊點可能會出現濺射、坑洼、穿孔等現象。

激光焊接的基本原理為:

(1)金屬表面活化,前期預熱,避免加熱過快讓金屬表面濺射;

(2)激光打在金屬表面初期,需要較大的功率讓金屬表面融解;

(3)表層金屬融解后,進行深層融解過程中,就不在需要這么大功率,否則會出現很大熔池,這時需要適當降低功率,才能保證金屬熔池不繼續擴大;

(4)當達到需要的融解深度時,如果直接切斷激光,熔池表層硬化閉合可能會出現氣孔等現象,這時需要進一步降低激光功率,緩慢淡出激光功率,才可以讓熔池中融解的金屬回流凝固,保證激光焊點的平整。

2 器件選型和系統硬件組成

2.1 主要器件的選型

(1)CPU選型。系統控制單元的核心是完成控制任務所必須的關鍵電路,本設計以集成ARM公司高性能“Cortex-M3”內核的STM32F101C8T6為核心來設計激光電源的數字控制系統,發揮其高速、低功耗的功能,可以實現各種復雜控制功能,同時簡化激光電源控制部分的硬件結構,增強了自動化程度和功能擴展能力。

(2)人機界面選型。人機界面選用的是型號為FE2070的4線工業電阻觸摸屏,用它代替傳統的分離式按鍵控制和液晶顯示,用戶只要用手指輕輕地觸碰顯示屏上的圖符或文字就能實現對主機的操作,從而使激光電源的人機交互更為直截了當。

2.2 系統硬件組成

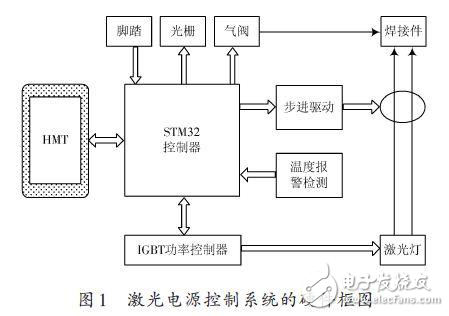

系統的控制指令是由CPU發出的,負責系統的顯示和各項控制。STM32F101C8T6有3串口:一個連接IGBT控制板,一個連接HMI通信,一個連接PC用于控制系統升級。系統的硬件電路整體結構框圖如圖1所示。

激光器的開啟和預燃使用腳踏開關來實現,激光電源開光柵控制即為一個光柵開關,光柵電源的要求是當開機后,踩下腳踏開關,光柵電源就打開。光柵控制通過光耦輸出后,通過一個三極管來控制15V電源的通斷,從而控制光柵的開閉。激光電源中光斑的大小是通過驅動步進電機來實現的,步進電機控制透鏡的移動,從而調整激光的焦距,實現光斑調節。硬件電路中,光斑控制通過一個3PIN插座控制步進電機調節光斑直徑,為脈沖方向控制,三個PIN分別為GND、方向和脈沖。氣閥控制用于控制氣閥的開啟,報警檢測主要用于過溫檢測。

3 軟件實現

系統軟件主要分為三個部分:Modbus RTU通信處理程序,負責和HMI的通信;操作流程控制,瞬變脈沖的輸出;數字輸入和輸出量的處理;STM32的內部資源、FLASH容量和SRAM容量都比51單片機要豐富,對于本系統,非常適合用實時操作系統進行軟件的編寫,所以本系統采用了Keil自帶的RTX實時操作系統,共開啟了4個進程:Task_init(),Task1_Modbus(),Task2_Laser-CTL()和Task3_IO();基本軟件流程圖如圖2所示。

4 調試結果

4.1 人機界面控制調試

圖3顯示的是系統搭建完成后液晶控制觸摸屏上顯示調節光斑直徑的界面。在該界面上通過增、減調節,在上、下限范圍內設置光斑直徑的實際值。內部是通過控制步進電機調整透鏡位置,調整激光焦距,從而使光斑直徑發生改變。

在圖3觸摸屏界面中,點擊“光閘設置”可以進入光閘控制的設置界面,如圖4所示,智能光閘控制,ms級時間內的延遲時間可根據需求定制,保證完全遮光,功能穩定,而且操作界面顯示和設置都非常友好方便。

隨著激光行業的飛速發展,激光器已廣泛應用于工業加工領域,如激光切割、激光打標、激光調阻、激光熱處理等,除此之外還被作為診療設備應用于醫療領域。

激光焊接是以聚焦的激光束作為能源轟擊焊件所產生的熱量進行焊接的方法,是激光材料加工技術應用的重要方面之一。

基于ARM的數字化控制系統能夠有效解決激光器的準確、穩定和可靠性問題,數字化、智能化是激光器的必然發展方向。使用ARM對激光電源進行功能擴展控制,能有效提高電源的性價比,簡化激光電源的硬件結構,增強整機的自動化程度,為整機的功能擴展提供了有利條件。本文重點針對激光焊接應用中的激光電源控制系統進行功能擴展設計,利用ARM控制激光電源的系統設置,包括開關控制、激光參數設置、光柵控制、光閥控制、溫度控制等,有效地解決了激光器在焊接過程中的準確、穩定和可靠性問題,同時增設人機界面(HMI)顯示控制的友好界面,使用起來更加方便。

1 激光電源的控制功能要求

激光焊接目前已涉及航空航天、武器制造、船舶制造、汽車制造、壓力容器制造、民用及醫用等多個領域,因此激光電源在激光焊接工藝中應用時具有其獨特的設計需求,除了激光發生器的性能要高外,還要求其具有高效率、高可靠性、工作壽命長等優點,實際應用中的激光電源產品還需要對其控制系統進行功能擴展和優化,設計主要從以下幾個方面進行考慮:

1.1 顯示和控制

傳統激光器的顯示屏多采用點陣液晶顯示,由于液晶顯示屏只能單純作顯示設備使用,所以系統需要利用鍵盤或按鍵作為輸入設備,對激光光源的參數進行設置。這里采用人機界面(即觸摸屏)作為顯示和控制界面,操作更加方便,界面也更加友好。以ARM作為CPU來對系統進行控制,可以對輸出的激光脈沖波形進行精確控制,滿足不同工件的焊接要求。

1.2 散熱

激光電源的許多參數(如波長、閾值電流、效率和壽命)都與溫度密切相關,因此希望盡可能低而穩定的工作溫度。實驗表明,當工作環境溫度升高時,激光電源的輸出功率將降低,且激光電源外殼每升高30℃,使用壽命將減少一個數量級[6-7]。本激光器系統采用水冷的方式進行散熱降溫,因此系統要求具有過溫檢測功能。

1.3 氣閥和光柵

針對激光焊接的實際應用,在焊接的過程中要充分考慮到操作人員的人身健康和安全。因此在設計激光電源控制系統中,還需要綜合考慮其他輔助功能,比如在焊接時高溫會使金屬汽化產生煙霧,同時在焊接過程中激光散射也會對操作人員的眼睛產生影響,因此需增設氣閥控制和光柵控制功能。

氣閥控制的主要功能是,在激光焊接的時候,高溫會讓金屬汽化從而產生煙霧,設置一個空氣泵把產生的煙霧吹走,而且焊接結束后,再延時吹5~10s。為了在激光焊接的過程中保護操作者的眼睛,要求焊接瞬間光柵閉合,避免焊接時散光輻射人眼,因此系統需具有光柵控制功能。

1.4 光斑調節

對光斑的控制有兩個要求,一是能夠設置光斑的上、下限;二是能夠通過人機界面調節光斑的大小,也就是能對光斑的直徑進行調節。

1.5 精確激光脈沖控制

IGBT功率控制器作為主開關器件用于控制激光燈的輸出脈沖[8-9]。一般的激光電源多采用單段方形的激光脈沖,激光打出的焊點可能會出現濺射、坑洼、穿孔等現象。

激光焊接的基本原理為:

(1)金屬表面活化,前期預熱,避免加熱過快讓金屬表面濺射;

(2)激光打在金屬表面初期,需要較大的功率讓金屬表面融解;

(3)表層金屬融解后,進行深層融解過程中,就不在需要這么大功率,否則會出現很大熔池,這時需要適當降低功率,才能保證金屬熔池不繼續擴大;

(4)當達到需要的融解深度時,如果直接切斷激光,熔池表層硬化閉合可能會出現氣孔等現象,這時需要進一步降低激光功率,緩慢淡出激光功率,才可以讓熔池中融解的金屬回流凝固,保證激光焊點的平整。

2 器件選型和系統硬件組成

2.1 主要器件的選型

(1)CPU選型。系統控制單元的核心是完成控制任務所必須的關鍵電路,本設計以集成ARM公司高性能“Cortex-M3”內核的STM32F101C8T6為核心來設計激光電源的數字控制系統,發揮其高速、低功耗的功能,可以實現各種復雜控制功能,同時簡化激光電源控制部分的硬件結構,增強了自動化程度和功能擴展能力。

(2)人機界面選型。人機界面選用的是型號為FE2070的4線工業電阻觸摸屏,用它代替傳統的分離式按鍵控制和液晶顯示,用戶只要用手指輕輕地觸碰顯示屏上的圖符或文字就能實現對主機的操作,從而使激光電源的人機交互更為直截了當。

2.2 系統硬件組成

系統的控制指令是由CPU發出的,負責系統的顯示和各項控制。STM32F101C8T6有3串口:一個連接IGBT控制板,一個連接HMI通信,一個連接PC用于控制系統升級。系統的硬件電路整體結構框圖如圖1所示。

激光器的開啟和預燃使用腳踏開關來實現,激光電源開光柵控制即為一個光柵開關,光柵電源的要求是當開機后,踩下腳踏開關,光柵電源就打開。光柵控制通過光耦輸出后,通過一個三極管來控制15V電源的通斷,從而控制光柵的開閉。激光電源中光斑的大小是通過驅動步進電機來實現的,步進電機控制透鏡的移動,從而調整激光的焦距,實現光斑調節。硬件電路中,光斑控制通過一個3PIN插座控制步進電機調節光斑直徑,為脈沖方向控制,三個PIN分別為GND、方向和脈沖。氣閥控制用于控制氣閥的開啟,報警檢測主要用于過溫檢測。

3 軟件實現

系統軟件主要分為三個部分:Modbus RTU通信處理程序,負責和HMI的通信;操作流程控制,瞬變脈沖的輸出;數字輸入和輸出量的處理;STM32的內部資源、FLASH容量和SRAM容量都比51單片機要豐富,對于本系統,非常適合用實時操作系統進行軟件的編寫,所以本系統采用了Keil自帶的RTX實時操作系統,共開啟了4個進程:Task_init(),Task1_Modbus(),Task2_Laser-CTL()和Task3_IO();基本軟件流程圖如圖2所示。

4 調試結果

4.1 人機界面控制調試

圖3顯示的是系統搭建完成后液晶控制觸摸屏上顯示調節光斑直徑的界面。在該界面上通過增、減調節,在上、下限范圍內設置光斑直徑的實際值。內部是通過控制步進電機調整透鏡位置,調整激光焦距,從而使光斑直徑發生改變。

在圖3觸摸屏界面中,點擊“光閘設置”可以進入光閘控制的設置界面,如圖4所示,智能光閘控制,ms級時間內的延遲時間可根據需求定制,保證完全遮光,功能穩定,而且操作界面顯示和設置都非常友好方便。

下載該資料的人也在下載

下載該資料的人還在閱讀

更多 >

- 基于ARM和DSP的諧波實時閉環控制系統 23次下載

- 基于ARM的溫室環境控制系統和數據采集方案 12次下載

- 基于ARM的伺服轉臺控制系統設計論文資料下載 3次下載

- 基于ARM的數字化控制系統與激光電源控制系統的設計 7次下載

- 基于ARM數字化控制系統的激光焊接技術 14次下載

- 基于ARM的數據采集與控制系統設計 2次下載

- 基于FPGA的數字激光自動功率控制系統設計 12次下載

- 基于FPGA的激光測距控制系統設計

- 激光配件——脈沖激光電源的原理

- 基于ARM 的汽車電子控制系統單元設計

- 基于FPGA的激光測距控制系統設計

- 基于ARM的汽車電子控制系統單元設計

- 基于ARM的給煤機控制系統的設計

- 激光雷達門控控制系統的設計

- 激光雷達門控控制系統的設計

- 現場總線控制系統與集散控制系統的對比 767次閱讀

- 集散控制系統的原理和特點 543次閱讀

- 前饋控制系統與反饋控制系統的區別 1524次閱讀

- 開環控制系統與閉環控制系統的區別 5571次閱讀

- PLC控制系統與繼電器控制系統的比較 1108次閱讀

- 基于 RFID 和 ARM 架構的醫療器械智能控制系統 1093次閱讀

- PID是控制系統嗎?控制系統由什么組成? 1w次閱讀

- 什么是激光電視_激光電視原理介紹 2.8w次閱讀

- 基于Zynq的PMSM驅動控制系統設計 3418次閱讀

- 激光電視是什么 激光電視的優缺點有哪些 1.9w次閱讀

- 基于ARM的擴散/氧化控制系統的設計 1224次閱讀

- 激光電視原理 5312次閱讀

- 基于ARM的激光電源控制系統設計 1573次閱讀

- 基于ARM的校園LED公告板遠程控制系統設計 3045次閱讀

- 基于ARM室內溫度控制系統的設計與實現 8806次閱讀

下載排行

本周

- 1電子電路原理第七版PDF電子教材免費下載

- 0.00 MB | 1490次下載 | 免費

- 2單片機典型實例介紹

- 18.19 MB | 92次下載 | 1 積分

- 3S7-200PLC編程實例詳細資料

- 1.17 MB | 27次下載 | 1 積分

- 4筆記本電腦主板的元件識別和講解說明

- 4.28 MB | 18次下載 | 4 積分

- 5開關電源原理及各功能電路詳解

- 0.38 MB | 10次下載 | 免費

- 6基于AT89C2051/4051單片機編程器的實驗

- 0.11 MB | 4次下載 | 免費

- 7藍牙設備在嵌入式領域的廣泛應用

- 0.63 MB | 3次下載 | 免費

- 89天練會電子電路識圖

- 5.91 MB | 3次下載 | 免費

本月

- 1OrCAD10.5下載OrCAD10.5中文版軟件

- 0.00 MB | 234313次下載 | 免費

- 2PADS 9.0 2009最新版 -下載

- 0.00 MB | 66304次下載 | 免費

- 3protel99下載protel99軟件下載(中文版)

- 0.00 MB | 51209次下載 | 免費

- 4LabView 8.0 專業版下載 (3CD完整版)

- 0.00 MB | 51043次下載 | 免費

- 5555集成電路應用800例(新編版)

- 0.00 MB | 33562次下載 | 免費

- 6接口電路圖大全

- 未知 | 30320次下載 | 免費

- 7Multisim 10下載Multisim 10 中文版

- 0.00 MB | 28588次下載 | 免費

- 8開關電源設計實例指南

- 未知 | 21539次下載 | 免費

總榜

- 1matlab軟件下載入口

- 未知 | 935053次下載 | 免費

- 2protel99se軟件下載(可英文版轉中文版)

- 78.1 MB | 537791次下載 | 免費

- 3MATLAB 7.1 下載 (含軟件介紹)

- 未知 | 420026次下載 | 免費

- 4OrCAD10.5下載OrCAD10.5中文版軟件

- 0.00 MB | 234313次下載 | 免費

- 5Altium DXP2002下載入口

- 未知 | 233045次下載 | 免費

- 6電路仿真軟件multisim 10.0免費下載

- 340992 | 191183次下載 | 免費

- 7十天學會AVR單片機與C語言視頻教程 下載

- 158M | 183277次下載 | 免費

- 8proe5.0野火版下載(中文版免費下載)

- 未知 | 138039次下載 | 免費

電子發燒友App

電子發燒友App

創作

創作 發文章

發文章 發帖

發帖  提問

提問  發資料

發資料 發視頻

發視頻 上傳資料賺積分

上傳資料賺積分

評論