CMOS探測器在射線檢測中的設計應用

概述:以CMOS探測器為記錄介質的數字化射線檢測技術,檢測精度高、溫度適應性好、結構適應性強。CMOS射線掃描探測器探測單元排成線陣列,需要在檢測時進行相對掃描運動,逐線采集并拼成完整的透照投影圖像。介紹了檢測工裝設計,完成了探測器的固定、位置調節及實現與檢測工件的相對運動。介紹了檢測應用中的探測器配置與校準、透照方式選取、運動速度控制、檢測參數優化、缺陷定量分析和圖像存檔管理等。應用結果表明,經過工藝優化,CMOS探測器能夠實現大多數產品零部件的射線檢測。最后分析了應用中存在的問題及后續研究方向。

????

????Application of Direct Radiography Using CMOS X-ray Linear Array Detector

SUN Chao-Ming, LI Qiang, WANG Zeng-Yong, LI Jian-Wen

(Institute of Machinery Manufacturing Technology, CAEP, Mian yang 621900, China)

????Abstract: The digital radiography(DR) using complementary metal oxide silicon(CMOS) X-ray linear array detector as record media had advantages of higher spatial resolution, better temperature adaptability and flexible structure adaptability.? During radiographic testing, relative movement of the detector and the work piece was necessary to collect each line of the scanned image, as the detecting units were lined in a row. So the testing equipments were designed to mount the detector, adjust the relative position and move the work piece according to its structure.? The testing procedure comprising configuration and calibration of the detector, selection of the applicable scan mode,? control of the scan speed,? optimizing of the testing parameters,? segmentation and quantification of defects and archiving and retrieval of the digital images were described. After optimizing the testing process, it showed that CMOS detector had capability to achieve better images and it could be used in radiographic testing widely. The benefit of using DR and some problems to be solved were talked in the end.

?????Keywords: Digital radiography; CMOS X-ray linear array detector; Process optimization

1 CMOS探測器簡介

????射線檢測技術利用X射線探測材料內部的不連續性,并在記錄介質上顯示出圖像。隨著技術的不斷進步,射線檢測從傳統的以膠片為記錄介質的照相方法不斷擴展,形成了多種數字化射線檢測手段,如底片的數字化處理技術(Film Digitisation)、射線實時成像技術(Radioscopy)、計算機射線成像系統(Computed Radiography)和射線數字直接成像檢測技術(Direct Radiography)等[1]。實際應用中需要根據檢測要求的分辨率和相對靈敏度選用合適的方法。相對于其它射線記錄介質(如CCD、多晶硅等),CMOS(互補的金屬氧化硅)技術更具有性能優勢。目前,CMOS探測器的最小像素尺寸可達39μm,檢測精度較高,溫度適應性好,結構適應性強。

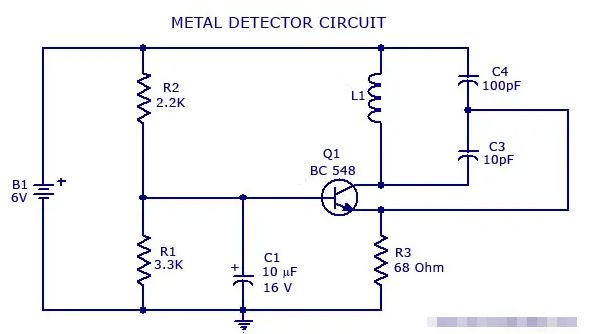

????較之龐大的增強器成像系統,CMOS射線掃描探測器(圖1)結構小巧,內部芯片集成度高。較之CCD成像方式,CMOS的每個探測點都有自己的放大器進行單獨配置。CMOS在其內部通過轉換屏將接收到的射線轉換為光線,直接與轉換屏接觸的探測點單元將光線轉換為電子,每個探測點單元有自己的放大器將電信號放大,最后在探測器內對信號進行A/D轉換,形成二進制編碼傳送到計算機。CMOS主要適用于20~320 kV射線能量,80/μm的空間分辨率,無幾何放大情況下檢測分辨率為6 lp/mm,檢測圖像達到4096級灰度。

圖1 CMOS射線掃描探測器

?

2 CMOS探測器的檢測應用

????2.1 檢測流程

????由于CMOS射線探測單元排成線陣列,靜止狀態下只能得到射線透過被檢物體而形成的投影圖像中的一條線。為獲取被檢測物體的圖像,需要進行相對掃描運動,逐線采集并拼成完整的投影圖像。獲取檢測圖像時要求射線能量波動盡可能小且可長時間連續工作,因此筆者采用恒壓式射線源(YX—LON MG325,最大電壓320 kV,大焦點3.0 mm,小焦點2.O mm)。采用CMOS線性X射線掃描探測器進行射線檢測的流程為:探測器配置及校準一確定透照方式,調節位置參數一相對運動,獲取掃描圖像一圖像處理,缺陷分析。

??? 2.2 檢測工裝設計

??? 探測器的成像單元(線陣列)需要與射線束中心線良好匹配,不能出現相對位置傾斜和偏移等現象。因此,需設計合適的成像工裝,以完成探測器的固定、位置調節及實現與檢測工件的相對運動。工裝要能方便地移入移出(筒形工件),應具有一定的靈活性和較大的適應性(檢測不同類型工件)。

????本著簡便、實用的原則,在已有射線實時成像系統基礎上進行檢測工裝設計,即檢測時將檢測工件放在載物臺上,可實現左右平移、繞垂直軸旋轉等運動;探測器通過工裝固定于射線實時成像系統增強器運動軸上,可實現垂直升降和前后平動。另外,探測器還可實現一定角度的旋轉調節。通過與實時成像檢測系統的有機結合,可實現多種類型工件的射線檢測。此外,應用時對于工件還要設計固定定位工裝。

????2.3 探測器配置與校準

????首次使用探測器時需指定成像器類型參數(長度和可承受電壓等),以便確定出可用的最小積分時間。在探測器正常工作前,必須對其進行配置與校準,以便在一定的成像條件下,使所有探測單元的偏置輸出及增益輸出達到一致。

????對于新的檢測對象,首先配置好采集圖像相關的參數(積分時間、掃描精度以及是否迭加平均),然后開始進行探測器校準。校準時還要考慮焦距及物距的影響。一般校準時需進行三個步驟:①關閉射線源,探測器進行偏置校準。②開啟射線源,調節到檢測需使用的電流電壓值,使探測器的線陣列輸出信號達到最大但未出現飽和為止。③調節射線能量,使線陣列輸出信號降低為最大信號的一半。校準的結果以文件形式存儲,可供以后的檢測調用。但調用后若再更改其中的校準參數,則需重新校準后才能進行檢測。

????對于大多數檢測對象,在實際檢測時應用的電流、電壓值較高,在進行探測器校準時輸出信號早已飽和。為解決這一問題,根據不同厚度的檢測情況,設計了相應的校準用檢測試板。試板厚度均勻,在校準第一步完成后將試板放在射線源窗口,然后開啟射線進行下一步校準操作。

????2.4 透照方式選取

??? (1)平動方式適用于平板焊縫類工件的射線檢測,檢測時保持探測器與射線源位置相對固定,將工件放在載物臺上,以合適的速度沿X軸平行移動。對于管、筒上的環形焊縫,如果采用平動方式成像,采集的將是橢圓形透視圖像,只有中心區域的圖像才可用于檢測結果評定,并且需要旋轉多個角度才能完成全部檢測,降低了檢測靈敏度(圖2a),某些情況下由于厚度太大而不能實現透照檢測。

????(2)旋轉方式要求調節相對位置使工件放在載物臺回轉中心,且與射線束中心、探測器中心處于一條直線上。對于筒形件,通過工裝將探測器置于工件內部,盡可能貼近檢測部位,采用單壁單影的方式透照;對于內徑較小的管狀與筒形工件,采用雙壁透照的方式;旋轉一定角度即可將透照區展開成像,可有效提高檢測效率(圖2b)。對于回轉類工件,采用旋轉方式成像具有突出的優點,可提高圖像質量,縮短檢測時問。

????2.5 運動速度控制

????由于探測器必須有相對運動才能成像,因此需要將運動速度控制在合理的范圍。如果速度不合適,則得到的圖像就存在拉伸或壓縮現象。另外,分辨率越高、圖像噪聲越低,運動速度需越低。

|

? |

? |

|

?(a)平動方式 |

?(b)旋轉方式 |

???????? 圖2 不同透照方式獲取的檢測圖像

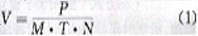

????平動成像中的移動速度V與探測器的曝光時間T、成像精度P、透照放大倍數M和重復掃描次數N有關:

???????? 對于旋轉方式,還需要考慮工件內徑進行計算。

?????2.6 檢測參數優化

?????最佳放大倍數Mopt與探測器的固有不清晰度Us、射線焦點尺寸d有關[2]:?

????經計算,最佳放大倍數Mopt=1,即成像時探測器盡量貼近被檢測工件。此外,成像質量還與選用的透照電壓、電流、焦距和焦點等參數有關。

????掃描圖像的清晰度與重復掃描次數有關,圖像掃描時采用Double Graylevel選項,類似于實時成像檢測中的4幀圖像疊加(N=4)。進行檢測的速度降低了4倍,但圖像卻有比較大的改善,噪聲明顯降低,更有利于缺陷的檢出與識別。檢測圖像能夠滿足GB 3323—1987標準規定的AB級要求。

????2.7 缺陷定量分析

????在進行圖像尺寸測量時,需要將經過計量或已知精確尺寸的試件緊貼在被檢焊縫的一側與焊縫同時成像。每次評定前,應作一次標定,缺陷測量時進行對比或通過公式將圖像尺寸轉化為真實尺寸。為此,設計了專用的測量評片用試片(圖3),試片也可用于檢測相對運動速度是否匹配。

?

圖3 缺陷定量分析用試片

?

????尺寸標定完成后,通過圖像處理方法實現缺陷定量分析。選用Canny邊緣檢測算法進行缺陷邊緣定位。接著對檢測出的邊緣進行細線化處理。然后通過搜索每條邊緣線端點為中心的5×5或更大的鄰域,找出其它端點并進行填充,完成邊緣點連接,去除邊緣檢測圖像中的間隙。再應用像素標記的方法,檢查每一目標像素相鄰點的連通性,進行閉合曲線內的目標標記。通過上述操作即可將不同缺陷標記出來以供測量用,最后完成缺陷參數計算[3]。

????2.8 圖像存檔管理

????檢測結果以數字圖像形式存放在計算機上,為便于對檢測圖像進行統一管理,筆者自行設計了圖像文件的管理數據庫,記錄檢測信息(工件名、檢測日期等)、成像參數和檢測評定結果等。

3應用結論及問題分析

????CMOS射線探測器具有較高的空間分辨率(61p/mm,固有不清晰度<0.2 mm),檢測靈敏度高(4096灰度級)。成像質量優于采用增強器的實時成像系統,接近或達到膠片照相的水平;在圖像的對比度方面優于膠片照相方法和實時成像系統。

????通過試驗優化等方法,成功地將探測器應用于平板焊縫、環焊縫和縱焊縫等大多數產品零部件的射線檢測,提高了檢測效率,降低了檢測成本。為更好地促進數字化射線檢測技術的應用,有必要在下列方面開展研究工作:

????(1)復雜工件的最優化檢測及仿真[4],為檢測結果的解釋提供理論支撐。

????(2)大容量圖像文件的快速讀取、處理及分析,缺陷定量分析的自動化、半自動化方法的研究。

????(3)圖像文件的管理、傳輸(引入PACS模式)[5]。

????(4)建立新的數字化射線檢測標準。

參考文獻:

????[1]? Nedavnii OI, Udod V A. Digital radiographic systems today-state of the art(a review)[J]. Russian Journal of Nondestructive Testing, 2001,37 (8) : 576 -- 591.

????[2]曾祥照.x射線實n寸成像檢測圖像最佳放大倍數和最小檢出缺陷[J].CT理論與應用研究,2002,(11):13.

????[3]孫朝明.數字化射線檢測圖像中缺陷的分割與定量[C].重慶:2006年西南地區第九界NDT學術年會暨2006全國射線檢測新技術研討會,2006.

????[4]孫朝明,王增勇.射線檢測中的仿真技術發展[J].無損檢測,2006,28(9):475—478.

????[5]張健,池峰,高新波,等.基于DICOM標準的大型醫學影像分布式存儲系統研究[J].計算機應用研究,2004.(4):85—87.

電子發燒友App

電子發燒友App

評論