PET 聚酯薄膜是指聚酯家族中的聚對苯二甲酸乙二醇酯聚合物經雙向拉伸制成的薄膜。光學級PET 聚酯薄膜具有透光率高、霧度低、亮度高、不泛黃、附著力好、平整度好、無明暗紋、耐高溫和紫外線照射、挺度佳、抗燒裂、不易破損等特點,近年來得到了廣泛應用。特別是LCD 生產領域中更是必不可少的原輔材料,例如液晶顯示屏,最少可以用到7~8 張具有不同功能的PET 型光學膜(2張光擴散膜,1 張增亮膜,2 張相位差膜,1 張防眩光膜,1 張屏蔽導電膜)。這些功能性PET 型光學膜主要是通過在PET 聚酯薄膜表面涂覆各種功能性涂層所得。因此,研制液晶顯示領域中的PET 型光學膜用各種功能性涂層是光學膜研究的重要方向之一。

一般要求光學膜基材應表觀平整無缺陷、光澤度和透光率高、霧度低、涂布性能好等。然而,若基材表觀平整無缺陷,則涂層與膜基材表面之間接觸的活性點較少,導致涂層液體不易滲入,難以與其形成吸附;若基材光澤度和透光率高,則基材表面粗糙度較低,導致涂層液體與膜基材表面粘結點少。同時,PET 聚酯膜本身具有的特點,如PET 膜表面結晶高度取向,導致的涂層分子難以滲透入PET膜內,也使其不易與涂層形成良好的界面粘接。因此在制備PET 光學膜時,解決基材膜與涂層的界面粘接問題,成為光學膜研究的又一重要方向。

PET 型光學薄膜涂層技術研究現狀

PET 型光學薄膜的涂層技術是光學膜的關鍵技術。據涂布在線了解,根據涂層所起的作用,可將涂層分為三類,即保護用涂層、裝飾用涂層和功能性涂層。在PET 聚酯膜上涂覆不同的涂層,便可制得不同功能的薄膜。例如在PET 聚酯膜表面涂布上抗劃傷、抗靜電(106~108Ω)涂層,制成屏幕保護膜,用于手機或電腦屏幕表面的保護;在PET 聚酯膜上,涂布含有光學粒子或者玻璃微珠的涂層,可制成光學擴散膜,將其用于LCD 面板背光模塊,能有效消除明暗交錯或者網點現象,提升光線亮度,使導光板射出的光線柔散化,為LCD 面板提供均勻的面光源;在PET聚酯膜表面涂布具有顆粒成分的樹脂體系,可制成防眩光膜,將其用于液晶顯示屏,具有利用反射光的散射和由硬涂樹脂與粒子的折射率差產生的內部散射來防止畫面拖尾的作用等等。與涂層相關的技術主要有涂層配方技術、涂層固化技術和涂布工藝技術等。

1.1?PET 型光學薄膜涂層配方技術

? ? ??LCD 領域用PET 型光學薄膜涂層按其所用主體樹脂分,主要有有機硅類涂層、聚氨酯類涂層和丙烯酸酯類涂層或它們的改性衍生物。

01?有機硅類涂層

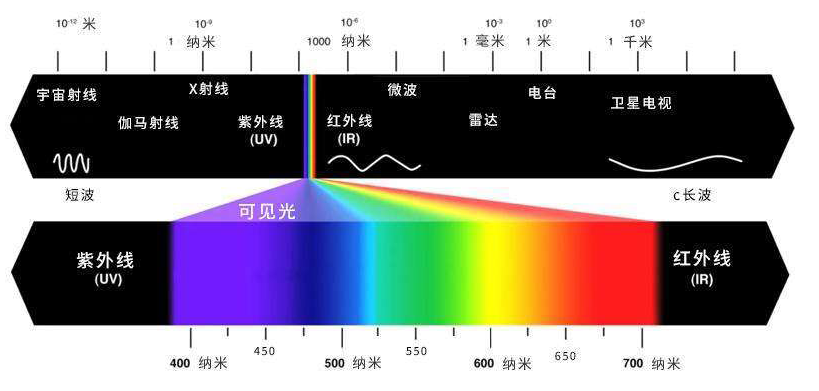

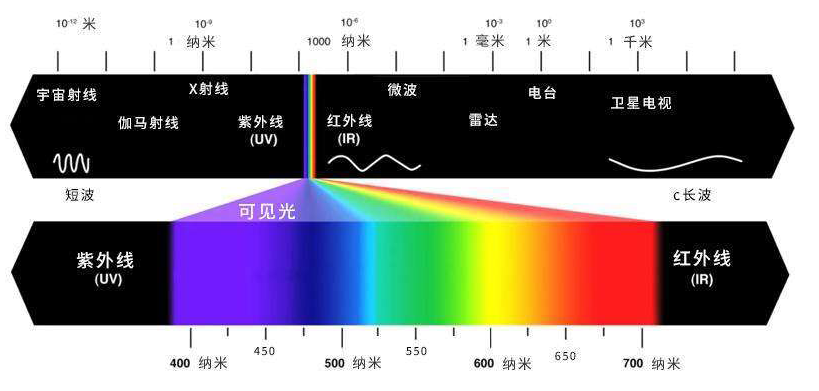

有機硅材料一般由硅氧鏈節作為基本結構單元構成,側鏈可通過硅原子與其他各種有機基團相連,因此結構中既含有“有機基團”,又含有“無機結構”,這種特殊的組成和分子結構使它兼有機物的特性與無機物的功能。有機硅涂層由于透光性好,常作為透明耐磨涂層的材料。該種涂層具有充分的柔韌性,與基體材料具有良好的結合性能;主鏈中無雙鍵存在,因此,不易被紫外光和臭氧分解,即使長期暴露在室外或臭氧濃度很高的環境中,也不會發生龜裂和黏性蠕變,物理性能和電性能基本無變化;樹脂型有機硅涂層材料即使在紫外線強烈照射下,也不會黃變,其色彩可保持多年不變,因而很多科技工作者開展了這方面的研究。據涂布在線了解,若在涂層中引入多種納米顆粒作為增強體,可進一步提高涂層的耐磨性和致密性。

以甲基丙烯酰氧基丙基三甲氧基硅烷(KH570) 水解聚合產物作為主要成膜物質,引入正硅酸乙酯(TEOS) 水解產物硅溶膠作為無機增強物,調節兩種混合溶液的pH 值,利用兩者羥基之間的共縮聚反應在基材表面制備有機/ 無機復合透明耐磨涂層。

對使用γ- 環氧丙氧基丙基三甲氧基硅烷(KH- 560,工業級)、正硅酸乙酯(TEOS,CP 級)和二乙醇胺為主要原料制得有機硅防霧耐磨涂料,并進行性能研究。結果表明:所得涂層的霧性、耐磨性、透明性、粘接性和抗破裂性優良。表面均一、平整,鉛筆硬度可達3H~4H,與水的接觸角為10°左右。

在透明薄膜基材上涂覆一層含有氟- 硅氧烷接枝聚合物與紫外線固化樹脂的硬涂層,氟- 硅氧烷接枝聚合物與紫外線固化樹脂的重量比例優選為0.05∶100~5.00∶100,并對該硬涂層進行堿皂化處理。經性能測試,其鉛筆硬度可達到2H~8H。該涂層選用高折射率的硅氧烷時,可用作防反射膜的底涂層。

向醋酸鈉、四乙氧基硅烷、甲基三乙氧基硅烷、異丙醇和乙醇的組合物中加入硝酸,進行催化反應2h,得到硅石溶膠,可將其作耐磨抗劃傷涂層使用。

02?聚氨酯類涂層

聚氨酯涂層分子中除了含有相當數量的聚氨基甲酸酯鍵,還含有脲鍵、醚鍵、酯鍵、脲基甲酸酯鍵,其固化后的涂膜具有良好的耐磨性、耐腐蝕性、耐化學品性、耐溫性及彈性等優點,是一種性能優良、應用廣泛的涂層材料。

用二甲苯溶解浸透彈性粉,然后加入丁酯、二丙酮醇、環己酮、消光粉、手感彈性漿和防沉劑,再加入彈性樹脂和流平劑,經涂布后可制得一種涂層,并進行性能測試。結果表明:該涂層具有附著力佳、手感細膩滑爽、抗劃傷力強及優異的耐腐蝕等性能。在涂層中加入不同的顆粒,就可制備擴散膜或增亮膜。

將聚醚二元醇在高溫下脫水,然后加入TDI 和催化劑,可得到一種聚氨酯預聚體;再依次加入二甲基硅油、環氧樹脂、擴鏈劑、交聯劑、增塑劑、消泡劑和填料,可以得到有機硅和環氧樹脂復合改性的聚氨酯涂料。該涂料的涂膜具有較高的力學強度、良好的附著力、較低的吸水率、較好的熱穩定性和耐酸堿性能。

采用丙烯酸羥乙酯(HEA)和自制的雙羥基丙烯酸酯為原料,把丙烯酸酯基團引入到聚氨酯側鏈中,制備出可UV 固化的丙烯酸酯聚氨酯,與未加入丙烯酸酯單體的聚氨酯涂膜相比,該涂膜的耐熱性、耐溶劑性、擺桿硬度和機械性能更佳。

在PET 薄膜等基材上涂布一層樹脂涂層可制備擴散膜。該涂層使用聚氨酯樹脂,并向其中添加一種或多種具有單粒徑分布的有機或無機顆粒作為擴散顆粒,擴散顆粒的粒徑在1~50μm,為提高分散效果,使用改性的聚硅氧烷(polysiloxane)或聚羧酸(polycarboxylic)。

03丙烯酸類涂層

光學薄膜用丙烯酸酯類涂層一般采用紫外光固化(簡稱UV 固化涂層)。紫外光固化涂層材料(Ultraviolet Curing Coatings)?作為一種高效節能環保型現代化綠色涂料,一直保持快速增長的勢頭。與傳統的自然干燥或熱固化涂層相比,UV 固化涂層除了具有交聯密度高、固化速度快、節省能源、涂膜性能優良、對基材的適用范圍廣等優點外,還有一個優點就是不含揮發性大的溶劑,從而有利于消除VOC(Volatile Organic Compound)對環境的污染,而且也節省了大量的有機溶劑,降低了生產費用,成為光學薄膜制作的重要固化工藝。近些年國內外有很多相關研究報告指出丙烯酸類樹脂除了具有較高的交聯密度,還對無機納米金屬氧化物和有機聚合物微粒有良好的潤濕分散性能。

1.2涂布工藝技術

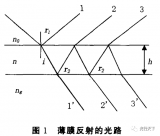

不同于普通的保護膜或膠帶,光學膜必須厚薄均勻,表面要求無塵、少晶點,這對涂布技術提出了更高的要求,要求制得的膜厚薄更均勻。因此,精密涂布工藝也逐漸發展起來并不斷地完善。光學膜涂層傳統上采用真空蒸鍍、化學沉積、等離子聚合等方法制備,這些方法難以實現卷式薄膜基材的大規模生產;在現代涂布工藝中,常用的涂布方式有浸涂、輥涂、坡流式擠壓涂布、落簾涂布等。這些涂布方式各適用于不同性能的物料和涂層厚度,有各自的優缺點。如浸涂的涂布量不易控制,受物料的特性和溫度影響較大;輥涂涂布的涂層的厚度便于控制,涂布量比較容易控制,均勻度較好,但受物料特性影響較大,適應物料黏度范圍較窄;坡流式擠壓涂布雖然涂布量容易控制,但適應物料黏度范圍較窄,涂布量太小時不易涂布,并且不能涂到邊緣,造成基材浪費;落簾涂布是一種預計量涂布方式,其操作簡易,縱向、橫向涂層厚度都非常均勻,涂層沒有刮痕、條痕、橘皮紋,但落簾容易受車速等因素影響,因此,穩定落簾是一個大問題。

當前使用的涂層的厚度變化范圍大,有的涂層很薄,表面要求均勻、平滑。為了提高生產能力,涂布速度要高,所以有的研究機構開始研究微凹版輥涂布和條縫式涂布。微凹版輥涂布具有容易操作,涂布量范圍寬,節省基材,基材的厚薄適應范圍廣,涂布表觀現性好,表面平滑、有光澤等優點。條縫式涂布是一種預計量的涂布方式,涂層均勻,可實現大尺寸涂布,超薄層涂布。這兩種涂布方式是繼一次多層坡流擠壓涂布和落簾涂布等精密涂布工藝技術后發展起來的新的精密涂布工藝技術,逐漸在平板顯示、光電子產品、鋰電池等相關產品制備中應用起來。

微凹版涂布方式首先由日本富士公司提出,主要涂布高端功能薄膜,在其抗反射膜制備工藝中曾采用了微凹版涂布方式,其他的如柯尼卡美能達公司、日立麥克賽爾公司等在相關產品中也采用了微凹版涂布設備。

條縫涂布方式也是日本富士公司最早開發應用。富士公司制備了一種防反射膜,該防反射膜具有4 層結構,即基材/硬質層/中折射率層/高折射率層/低折射率層,優選條縫涂布方式。黃尚鴻曾對條縫涂布嘴腔體設計進行了研究,研討了條縫涂布嘴各組成部分的作用,指出分配腔的構造要使壓力分配合理、減少漩渦,并與狹縫適配,按需要設置副腔,使物料在涂布嘴的滯留時間相同等設計和制造條縫涂布嘴的關鍵因素。

微凹版涂布系統和條縫涂布系統是一種涉及彈性流體動力學的精密涂布系統,需要在涂布潔凈度要求高的環境下涂布,任何的灰塵和雜質都對涂布有重要影響,需要按照ISO 潔凈度標準來新建廠房,嚴格執行潔凈度各項規章制度。

1.3PET 型光學薄膜涂層固化技術

光學膜的制備,其固化方法可分為熱固化和紫外光固化。熱固化是比較傳統和常見的固化方式。一般來說熱固化不易因卷邊而產生嚴重的體積收縮,從而產生收縮應力,影響涂層強度。但熱固化需要的時間周期長,勞動強度大,對于溶劑型涂液還易產生環境污染問題。而紫外光固化被歸納為具有“5E”特點,即高效(Efficient),適應性廣(Enabling),經濟(Economical),節能(Energy Saving),環境友好(Environmental Friendly)等。UV 固化的缺點是:自由基型光固化涂料固化過程易受氧氣阻抑,表面固化不良;紫外光波段不同,照射的深度也不一樣,因而會使涂層內部未完全固化,從而使涂層與基材界面處粘接強度不夠。

現階段,有人常用熱固化和光固化結合的雙重固化方式,即用光固化使體系快速定型或達到“表干”,然后利用熱固化使“陰影”部分或底層部分固化完全,達到體系“實干”,從而拓展了光固化體系的應用范圍;對于溶劑型的涂液也可先在高溫或中溫下放置片刻,使溶劑揮發,再將其置于紫外燈下照射,從而可避免溶劑殘留在涂層體系中而影響其粘接強度或其他性能,并縮短固化時間,提高效率。

提高PET 聚酯膜/涂層界面粘接性能的研究

未經處理的PET 聚酯膜,涂層很難與其粘接緊密。因此,PET 聚酯膜/ 涂層界面粘接技術,成為國內外學者研究涂布性PET 聚酯膜功能應用的首要解決的問題。這方面研究不多,從僅有的報道看來,主要從以下幾個方面著手:

2.1?與PET 聚酯膜相匹配的涂層材料

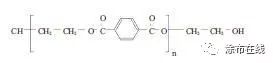

PET 聚酯膜主要成分是聚對苯二甲酸乙二醇酯聚合物,其化學結構為:

從其化學式可看出,在其大分子結構的兩端存在兩個羥基- OH,中間一個芳環,它們通過酯鍵彼此互相聯接。我們選擇涂層原材料時,可向涂液中引入含有—COOH、—SO3H、—POH、—NHC=O、—C=O、—NHR—、—OH、—SH 等官能團,這些官能團易于與PET 分子中的羥基、酯鍵等極性基團發生反應,提高界面粘結強度。

幾乎所有表面涂布技術都是以涂液能在基體表面上的潤濕為其結合的前提條件。根據Sell- Neumann 方程,當膜基材/ 涂層體系的界面張力趨于0,體系界面的接觸角也將趨于0,這時界面粘接強度達到最高。因此,在實際運作的過程中,通過選擇涂液的組成成分,調節各組成成分的比例來調節涂液的界面張力,使其表面張力能互相匹配。

2.2?對PET 聚酯膜進行表面處理

聚合物表面改性的目的是在不影響本體性質的前提下,借助物理或化學的方法,改變聚合物表面的外觀形態、超分子結構、缺陷或應力狀態、化學組成等,去除污物,增加表面積,去除弱邊界層,從而改善聚合物表面機械、化學、力學、光學、電學等性質,增強聚合物的功能,擴大它們的應用領域。

PET 聚酯膜表面張力較低,對涂液的親和性較小,并且PET 聚酯膜結晶度較高,涂覆涂液后不易被涂液溶脹而發生分子間的擴散作用,因而粘接性比較差。所以對PET 膜基材表面進行處理,可以提高其表面張力,降低其表面結晶度,改善其表面的粘接性能。目前國內外對PET 聚酯薄膜常用的處理方法有化學氧化處理、光化學處理、等離子處理、電暈放電處理以及底涂處理等。光化學處理和電暈處理具有一定的時效性,且處理費用較高;底涂處理不受溫度、濕度變化的影響,適合產品流水線生產。

曾有研究探討了對PET 聚酯膜的表面進行丙酮清洗表面處理、化學處理和Co60 輻照處理,對聚酯膜表面主要元素含量、膠黏劑剝離強度和吸水性的影響。結果表明:丙酮清洗處理的聚酯膜粘接接頭耐久性能低于化學處理,而Co60 輻照的聚酯膜粘接接頭耐久性能最佳。

用二苯甲酮(BP)做光引發劑,對PET 聚酯薄膜用丙烯酸進行紫外光照表面接枝改性。經過接枝反應,羧基(—COOH)被引入到PET 聚酯膜表面。其表面接觸角測定結果表明,PET 膜表面的接觸角隨著接枝率的增加逐漸減小。

在PET 聚酯膜上使用一種光學聚酯膜用的水性涂布液,該水性涂布液中含有1.5%wt 的聚酯樹脂、1.0%wt的三聚氰胺樹脂、5.0%wt 壓克力樹脂及少量界面活性劑。涂布后,獲得的聚酯膜具有高透明性、低霧度、優良的附著性及滑性,適合應用于光學用途的基材如擴散膜、增亮膜等。

在PET 聚酯膜上涂布含有丙烯酸系膠黏劑、含硅潤濕劑、膠態二氧化硅、三聚氰胺硬化劑的涂液,制得的PET 膜與后處理加工層間具有優異的黏合強度,更適合光學膜使用。

據涂布在線了解,影響界面粘接強度的因素還有很多,如界面殘余應力、涂層厚度、固化溫度、固化時間及后固化等。

展望

(1)隨著液晶顯示等對功能化、環保型涂料需求的增加,PET 型光學膜用涂層將向高性能、多功能、環保型涂層發展,這是研究出多種高性能的光學薄膜的重要基礎。

(2)PET 型光學膜用涂層的固化方式正從原先的單一固化方式向雙重固化方式發展,如光- 熱固化、熱- 光固化、光- 潮氣固化、光- 氧氣固化等固化方式逐漸被研究和應用,自由基- 陽離子等混雜光固化體系也有研究價值。

(3)發展新型光學PET 膜表面處理技術,以提高PET 膜/ 涂層界面粘結性能。

(4)繼續尋求新的精密涂布工藝技術,適應低成本、高質量、大規模生產的市場競爭模式,是今后研究發展必然的要求。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論