射頻和無線產品領域可以使用非常廣泛的封裝載體技術,它們包括引線框架、層壓基板、低溫共燒陶瓷(LTCC)和硅底板載體(Si Backplane)。由于不斷增加的功能對集成度有了更高要求,市場對系統級封裝方法(SiP)也提出了更多需求。

引線框架基板封裝技術在過去的幾年中得到了巨大的發展,包括刻蝕電感、引腳上無源器件、芯片堆疊技術等等。框架基板是成本最低的選擇,但是更高的功能性要求更多的布線和更多的垂直空間利用,因而,框架封裝很少用在RF集成解決方案中。

LTCC因其具有多層結構、高介電常數和高品質因子電感,已經被證明是一種能提供高集成度的高性能基板材料。LTCC方案中實現了無源器件的嵌入,如獨立RCL或包含RCL的功能塊,使SMT器件所需平面空間最小,同時提高電性能。集成度是LTCC的優點,然而翹曲、裂紋、基板的二級可靠性、以及整個供應鏈結構(基板在封裝過程中的傳送)等等對LTCC的局限,使之無法成為流行的載體基板選擇。

硅底板載體,如STATS ChipPAC的芯片級模塊封裝(CSMP:Chip Scale Module Package),已經廣泛地使用于需要高集成度、卓越電性能和小外形系數的無線解決方案中。CSMP是一種全集成解決方案的理想封裝形式,可以包括RFIC和基帶IC。然而,這樣的集成度并不是成本最低的,而且也不是所有的射頻和無線設備都需要的。

這些原因將我們引向層壓基板,一種在射頻模塊封裝中應用最廣泛的載體。該方法結合了傳統的層壓基板技術與無源器件集成技術(IPD:Integrated Passive Device),成為一種在成本、尺寸、性能與靈活性諸方面能達到最佳平衡的雙贏解決方案。本文對帶IPD器件的層壓基板的應用進行討論,同時通過兩個例子來進一步闡述研究。

IPD與SMD 和LTCC分立器件電路的對比

射頻模塊需要用到獨立的RCL或組合的RCL,來實現諸如濾波器、天線分離濾波器(diplexer)、不平衡變壓器(balun)等的功能塊,這些RCL通常為SMD(Surface Mount Devices表面貼裝器件)形式或IPD形式。

傳統的層壓基板不能很好地適用于嵌入式無源器件,而高介電材料層壓又受到很大成本限制。螺旋電感可以設計在層壓基板的內部,但是電感值卻有限。因此,在使用層壓基板時,更傾向于結合SMT器件和IPD,這樣具有成本、外形尺寸和性能等等方面的優勢。

對于何時使用表面貼裝器件、何時將特定的無源器件設計成IPD更合理,需要進行權衡。例如,當需要大于100.0pF的電容器設計時,使用SMT器件就具有尺寸與成本的優勢。

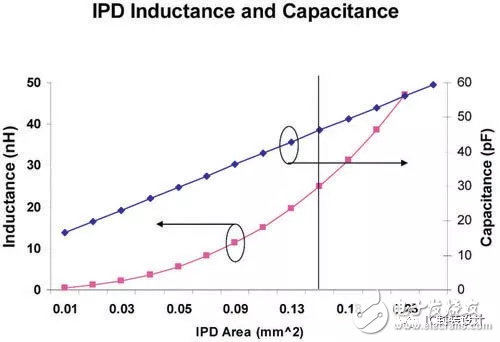

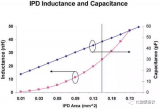

另外,當設計中需要比較少量的解耦電容器或獨立電感和電阻時,通常推薦使用SMT無源器件方式。表面貼裝器件可以充分利用所占空間的Z方向,而IPD則主要利用XY方向,后者對Z高度方向的空間利用很有限,因此,當IPD器件表面面積超出可利用的空間,使用表面貼裝元件就比較明智。為了找到在IPD和SMT器件之間最佳平衡,我們研究出可以描述器件值與IPD需要的面積關系的曲線(圖1)供設計參考。

圖1 在硅基板上制作的IPD的電感和電容

使用硅基IPD技術,一個0201 SMD器件的面積(0.15mm2)內可以產生25.0nH的電感,或者50.0pF的電容。換言之,對于容量小于25.0nH的電感或小于50.0pF的電容,IPD器件/電路方案的外形尺寸比0201器件更小。

當涉及到射頻功能塊時,IPD方案常常會勝出,其中有多種原因。首先,盡管硅基IPD制成的電感也必須使用螺旋形式,但它可以使用更小的線寬和隔離空間。另外,高電阻的硅基片上允許制成具有更高品質因子的電感。因而,一個IPD電感的質量和外形系數可以與SMD器件媲美;第二,電容尤其是小容量電容(RF應用中)更容易建在IPD中;最后,與PCB上連接SMD器件,或者LTCC內部連接相比較,硅基板上的互連路徑更短。

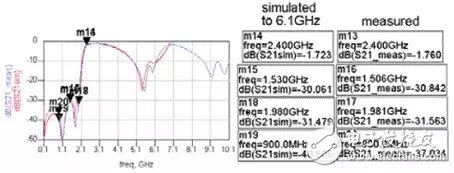

這里有一個例子,對于一個超寬頻(UWB)應用濾波器,現有的LTCC濾波器尺寸是3.2mm×2.5mm×0.8mm,如果在IPD中使用相同的布局來實現,尺寸將會是1.6mm×1.0mm×0.5mm(圖2)。IPD濾波器除了具有更薄的外形以外,尺寸縮小了5倍。

圖2 LTCC濾波器(a)和IPD濾波器(b)尺寸比較

我們也對其它情況進行了比較,總而言之,對于濾波器(比如LPF 或 BPF), IPD可以獲得小五倍的外形,對于不平衡變壓器,使用IPD的外形可小兩倍。

另外還有一種方法,通過使用嵌入式電感(層壓板內部)和SMT電容來制作濾波器這類功能塊。這樣做的結果是,除了占用面積超過LTCC或IPD以外,在性能方面也有局限。此外,由于組裝一個整體的集成功能塊的過程被拆分成兩部分(PCB電感和SMT電容),封裝要獲得好的良率就必須對組裝工藝提出更嚴格的要求。

SMT器件具有大小不同的尺寸。在射頻模塊應用中,當前最常用的是0201。更小尺寸的01005器件剛剛出現,但是它們通常比較昂貴而且器件值也有限。這些SMT器件的貼放通常使用高速貼片機,然后通過回流焊接在層壓板上。

圖3 一個RF模塊中,IPD鍵合在層壓基板上(a),或IPD倒裝在基板上

IPD可以是裸芯片形式或凸點器件,然后通過引線鍵合或倒裝焊接到基板上(圖3)。凸點IPD芯片可以和SMT器件一起使用高速貼片機進行貼放,貼裝完成后,其它芯片可以通過引線鍵合直接放到基板上。

示例研究#1—— GSM匹配電路

在一個RF接收器中,需要使用一些匹配電路,來提高PA和LNA這些有源電路的性能。這些匹配電路包括RCL器件。由于考慮成本和性能,這些RCL器件可以從芯片中去除,并通過SMD或IPD形式實現。

我們對一個客戶的GSM傳送模塊使用片外匹配器,并進行了對比研究。在該模塊中,有73個用于匹配電路和DC解耦的無源器件,如果只使用SMD元件(假設所有器件可選用0201),封裝尺寸將是11mm×11mm。然而,如果某些器件用IPD形式實現,模塊的尺寸可以得到明顯的縮小(表1)。

表1 SMD和IPD方案封裝尺寸的比較

對于這些GSM的低頻(860MHz)和高頻(1800MHz)匹配器,IPD方法非常適合。除了一些大容量的解耦電容,55個RCL可以制作在一個尺寸更小的IPD網絡中,封裝大小可以達到7mm×7mm。為了簡化,布線的復雜度在所有的示例中沒有考慮。

應當注意到,IPD網絡是被當作一個集成芯片來對待的,因為它的外形系數和厚度都與一個集成電路相近。IPD網絡與傳送芯片堆疊,雖然增加了模塊的厚度,但由于IPD僅僅0.25mm厚,對厚度的增加沒有明顯的影響。因此,IPD封裝堆疊節省了空間,并可以通過引線鍵合或者倒裝焊的形式,堆疊在另外一個芯片的上方或下方。

示例研究#2 —— GSM不平衡變壓電路(Balun Circuits)

為了抑制噪聲和提高PA性能,常常對PA采用微分輸出設置,因而,需要一個變壓器,來將單步端轉換到微分端。然而,業界能提供的變壓器具有固定的阻抗變壓比,例如50.0~100.0Ω變壓器或50.0~200.0Ω變壓器。大多數的PA具有低的輸出阻抗,以傳送高功率。這就需要在變壓器和PA之間設置一個匹配電路,如圖5(b)所示。在該例中,功率放大器(PA)輸出匹配電路和變壓器功能塊,被用來展示使用IPD技術的功效。

圖4 兩種方案的封裝比較

應用中有GSM低頻(860MHz)和GSM高頻(1800MHz)電路。對每個頻帶,有一個匹配電路和一個變壓器,將一個微分功放輸出轉換到單步端輸出(50.0Ω)。該產品現有形式中,客戶使用了標準芯片多層LTCC變壓器,尺寸分別為2.0mm×1.25mm×0.95mm和1.6mm×0.8mm×0.6mm。由于標準的變壓器有50.0~200.0Ω阻抗轉換,和特定的功放輸出阻抗不匹配,該模塊需要一個獨立的匹配電路(4 RCL器件)在功放和變壓器之間。現有的LTCC+SMD的解決方案如表2所示。

表2 使用IPD和分離器件的面積比較

由于可以設計一個IPD變壓器來匹配任何的功放輸出阻抗,因此沒有必要使用獨立的匹配電路(每個頻帶4個RCL)。換言之,匹配功能可以嵌入到Balun變壓器中。IPD方案的整體尺寸為2.5mm2,大約比現有的LTCC+SMD方案的尺寸小四倍。除此之外,IPD匹配器和變壓器電路只有大約0.25mm高,這也比離散的LTCC器件薄。

圖5 (a)GSM高低頻段中的IPD Balun。尺寸為1.5mmX1.0mm和1.0mmX1.0mm。匹配的功能已經嵌入在Balun變壓器中;(b)輸出匹配電路和變壓器功能塊解決方案示意

該IPD解決方案完全去除了在匹配器和變壓器模塊中使用SMD器件,它不僅使面積縮小了四倍,而且大大降低了封裝過程的成本。由于其集成在一個IPD模塊中,而非使用一個LTCC分離器件Balun變壓器和四個RCL,良率和工藝變化的影響都得到改善。

結論

關于射頻封裝的理想解決方案近年來有許多研究,最重要的是要在成本、體積和性能需求之間謀求平衡。盡管引線框架技術中已取得顯著的進展,而LTCC基板性能也已經得到提升,但是,在絕大多數的應用中,使用IPD集成和層壓基板的技術還是最好的整體解決方案。

層壓基板低成本、靈活性高、具有成熟的供應鏈和快速的制造周期。IPD可以制作出卓越的射頻功能塊,并能夠象芯片或SMT器件一樣方便地貼裝在層壓基板上。將層壓基板和IPD結合在一起,為射頻解決方案提供了一個非常廣闊的范圍。本文中所研究的兩個GSM應用實例,僅僅在于說明典型的尺寸縮減,該技術同樣可以應用在移動電視、GPS、WLAN和WiMax等設備的射頻電路應用中。

電子發燒友App

電子發燒友App

評論